1.本发明属于调味品加工技术领域,具体涉及利用脯氨酸内切蛋白酶减少酱油二次沉淀及提高其总氮和氨基酸含量的方法。

背景技术:

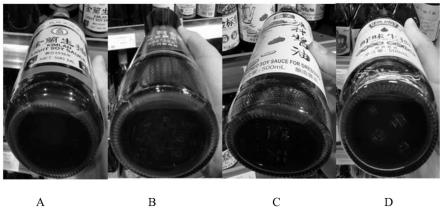

2.酱油是以大豆、脱脂豆粕、面粉、麸皮、焙炒小麦和氯化钠为主要原料,以米曲霉、酵母菌和乳酸菌为主要菌种发酵而成的调味品。我国酱油年产量超过1000万吨,占世界总产量的50%以上,在我国食品工业和居民日常生活中扮演着重要角色。与日本酱油相比,目前国产酱油二次沉淀问题突出,严重影响其外观品质和市场竞争力。酱油二次沉淀是指酱油包装后在瓶底逐渐形成的泥土状物质。目前,业界主要通过对生酱油进行冷热交替预沉淀、膜过滤或硅藻土过滤法减少其二次沉淀,但上述方法存在成本高、营养和风味损失大、效果差和废弃物污染环境等缺点(杨明泉等.国产酱油二次沉淀研究进展和展望[j].食品与发酵工业,2019,45(10):250

–

255.)。日本在酱油二次沉淀去除技术有一定的优势,但是由于技术保密的原因,国内无法获取日本酱油二次沉淀去除技术,该技术已成为制约国内酱油行业发展的“卡脖子”技术。

[0003]

国产酱油采用米曲霉单菌种制曲,其所产蛋白酶难以酶解酱油中大豆蛋白b3亚基(简称b3亚基),该亚基占国产酱油二次沉淀和废渣总蛋白含量的75%和59%以上(gao et al.characterization and formation mechanism of proteins in the secondary precipitate of soy sauce[j].eur.food res.technol.,2013,237:647

–

654.;高献礼等.酱油渣蛋白质的分离、鉴定和氨基酸组成特征研究[j].现代食品科技,2013,29:2512

–

2516.)。酱油二次沉淀是通过b3亚基

–

fe

3

/fe

2

–

多酚复合物和b3亚基

–

多糖

–

na

–

cl-复合物途径形成,b3亚基是酱油二次沉淀形成的关键成分。同时,由于酱油是在8

–

22%的盐溶液中进行发酵,因此可以降解的酱油中b3亚基的蛋白酶还必须具有较强的耐盐性;解决酱油二次沉淀是目前的技术难点,尚无良好的解决方法。

技术实现要素:

[0004]

针对现有技术存在的问题,本发明探索通过添加蛋白酶将b3亚基降解成小分子量肽和氨基酸去除酱油二次沉淀,并筛选出可以将酱油中b3亚基降解的蛋白酶;发明人通过大量实验,从公认安全微生物(gras)黑曲霉中筛选出一种可降解酱油中b3亚基的脯氨酸内切蛋白酶,该蛋白酶可以有效降解酱油中b3亚基,减少酱油二次沉淀。黑曲霉湿蘑菇香气重,用黑曲霉制备大曲在酱油中直接使用会导致酱油带有异味。因此,从黑曲霉曲中分离、纯化出脯氨酸内切蛋白酶,在酱油发酵过程中添加该酶,不但可以达到减少酱油二次沉淀、提高酱油总氮和氨基酸态氮的目的,也可以避免使酱油带有异味。

[0005]

为了实现以上技术目的,具体步骤如下:

[0006]

(1)脯氨酸内切蛋白酶粗酶液的制备;

[0007]

将麸皮、豆粕和谷朊粉以质量比为100:15:5-25进行混合,得到混合物料再加水湿润,得到的混合物经加热杀菌后冷却至常温;以冷却至常温的混合物作为培养基;在培养基中接种黑曲霉孢子,接种后的培养基在一定温度条件下培养,培养后的混合物即为成熟的黑曲霉曲;

[0008]

将椰壳活性炭加入醋酸-醋酸钠缓冲溶液中,形成的混合液中椰壳活性炭的质量浓度为0.5-5%;然后再浸入成熟的黑曲霉曲进行超声协同处理,其中超声条件为:频率35-80khz、超声强度20-120w/l、超声时间30-150min;超声处理结束后,将混合液进行离心得到提取液;提取液使用硅藻土过滤,得到的过滤液再经中空纤维超滤膜过滤,得到截留浓缩液即为脯氨酸内切蛋白酶粗酶液;

[0009]

优选的,步骤(1)中所述麸皮、豆粕和谷朊粉混合时的质量比为100:15:10-20(w/w/w);所述混合物料与水的质量比为100:0.8;所述加热杀菌的温度为121℃,时间为30min。

[0010]

优选的,步骤(1)中所述黑曲霉孢子的接种量具体为:每g培养基中含有1

×

106~107孢子;所述在一定温度条件下培养的温度为30℃,培养时间为72h。

[0011]

优选的,步骤(1)中所述醋酸-醋酸钠缓冲溶液的ph为4.4,浓度为0.05m;所述椰壳活性炭的质量浓度为2-4%,椰壳活性炭的颗粒直径为1-4mm;成熟的黑曲霉曲和醋酸-醋酸钠缓冲溶液用量比为1g:4ml(w/v)。

[0012]

优选的,步骤(1)中超声条件为:频率40-60khz、超声强度40-80w/l、超声时间60-90min;所述超声处理结束后将混合液进行离心的条件为:500g,3~5min;所述中空纤维超滤膜截留分子量为20kda。

[0013]

(2)脯氨酸内切蛋白酶在酱油中的应用;

[0014]

大豆或豆粕充分浸泡后进行蒸煮,得到蒸煮后的大豆或豆粕;然后在面粉或麸皮中接种米曲霉曲精,接种后的面粉或麸皮与蒸煮后的大豆或豆粕充分混合,得到混合物进行制曲,经培养至混合物表面覆盖一层黄色至浅绿色孢子时即得成熟大曲;将成熟大曲和盐水混合制备得到酱醪;酱醪经保温或常温发酵的总时间为30-180d;其中低盐固态发酵酱油在发酵至5-25d淋油时,在发酵液中添加步骤(1)得到的脯氨酸内切蛋白酶粗酶液;高盐稀态发酵酱油在发酵至5-150d淋油时,在发酵液中添加步骤(1)得到的脯氨酸内切蛋白酶粗酶液;在发酵液中添加黑曲霉产脯氨酸内切蛋白酶粗酶液的量为:每g酱醪中有0.1-10u脯氨酸内切蛋白酶;添加黑曲霉产脯氨酸内切蛋白酶粗酶液搅拌均匀后继续进行发酵,直至发酵结束;发酵结束后进行压榨或淋油,生酱油进行调配、硅藻土过滤、杀菌和包装后即得成品酱油。

[0015]

进一步的,所述曲精接种量为:每1000g的面粉或麸皮中接种0.1-1g的米曲霉曲精;所述培养的条件为:25-32℃,36-48h;所述成熟大曲和盐水的用量关系为1g:0.8-4ml;所述盐水的质量浓度为8-25%。

[0016]

其中,在发酵液中添加黑曲霉产脯氨酸内切蛋白酶粗酶液的量为:0.1-10u脯氨酸内切蛋白酶/g酱醪,脯氨酸内切蛋白酶测定方法参照等schulz等方法(schulz et al.a prolyl endopeptidase from flammulina velutipes for the possible degradation of celiac disease provoking toxic peptides in cereal proteins.process biochem.2018,73,47

–

55.)。

[0017]

优选的,步骤(2)中所述大豆或豆粕浸泡条件为:大豆/豆粕与水的用量关系为1:

4mm)的0.05m醋酸-醋酸钠缓冲溶液(ph 4.4)中进行超声协同提取和脱除黑曲霉带来的湿蘑菇异味,黑曲霉曲和醋酸-醋酸钠缓冲溶液比例为1:4(w/v),超声条件为:频率58khz、超声强度70w/l、超声时间90min,超声是为了加速吸附剂吸附黑曲霉的“湿蘑菇”香气,并加速酶解,促进b3亚基降解;超声处理后经离心(500g/3min)得提取液,提取液过硅藻土过滤,过滤液过中空纤维超滤膜(截留分子量20kda),截留浓缩液即为脯氨酸内切蛋白酶粗酶液。分析所得脯氨酸内切蛋白酶酶活如表1所示。

[0030]

如表1可知,不同培养基组成对脯氨酸内切蛋白酶酶活具有显著的影响,麸皮、豆粕和谷朊粉三者混合使用,并按照一定比例混合使用(100:15:15-25)对提高黑曲霉产脯氨酸内切蛋白酶酶活效果最好。

[0031]

表1培养基组成对黑曲霉产脯氨酸内切蛋白酶粗酶液酶活的影响

[0032][0033][0034]

注:同一列数值右上标不含有相同字母表示数值之间存在显著性差异(p《0.05)。说明2:吸附剂对脯氨酸内切蛋白酶粗酶液中脯氨酸内切蛋白酶酶活和湿蘑菇香气的影响。

[0035]

按照说明1中脯氨酸内切蛋白酶粗酶液制备方法制备粗酶液,并做如下修改:麸皮、豆粕和谷朊粉使用比例为100:15:15(w/w/w),吸附剂使用种类和剂量如表2所示。由表2可知,吸附剂种类和剂量均对粗酶液脯氨酸内切蛋白酶酶活和去除粗酶液湿蘑菇香气具有显著影响,其中椰壳颗粒活性炭(1-4mm)在浓度0.5-5%范围内对保留粗酶液酶活和去除黑曲霉粗酶液湿蘑菇香气效果最好。

[0036]

表2吸附剂对酶粗酶液中脯氨酸内切蛋白酶酶活和湿蘑菇香气的影响

[0037][0038]

注:(1)—表示闻不到脯氨酸内切酶粗酶液中的湿蘑菇香气,

★

数量越多表示湿蘑菇香气越浓;(2)酶活数值右上标不含有相同字母表示数值之间存在显著性差异(p《0.05)。

[0039]

说明3:提取工艺对脯氨酸内切蛋白酶粗酶液酶活和湿蘑菇香气的影响。

[0040]

按照说明1中脯氨酸内切蛋白酶粗酶液制备方法制备粗酶液,并做如下修改:麸皮、豆粕和谷朊粉使用比例为100:15:15(w/w/w),提取和脱异味及超声条件如表3所示。由表3可知,提取时间和超声条件均对去除黑曲霉粗酶液湿蘑菇香气和酶活具有显著影响,其中超声频率35-80khz、超声强度20-120w/l和超声时间30-150min时去除湿蘑菇香气和提高酶活效果较佳。

[0041]

表3提取工艺对脯氨酸内切蛋白酶粗酶液去除湿蘑菇香气和酶活的影响

[0042][0043]

注:(1)—表示闻不到脯氨酸内切酶粗酶液中的湿蘑菇香气,

★

数量越多表示湿蘑菇香气越浓;(2)酶活数值右上标不含有相同字母表示数值之间存在显著性差异(p《0.05)。

[0044]

说明4脯氨酸内切蛋白酶添加量和添加时间对酱油二次沉淀、总氮和氨基酸态氮含量影响。

[0045]

大豆浸泡(大豆:水=1:1.5(g/ml))20h后进行蒸煮,蒸煮温度135℃、时间1min,蒸煮后的大豆与面粉充分混合,大豆和面粉比例为100:30(g/g),在两者混合之前面粉先与曲

精混合,曲精接种量为每1000g的面粉或麸皮中接种1g的米曲霉曲精;混合物在32℃下培养48h制曲,至混合物表面覆盖一层黄色至浅绿色孢子时即得成熟大曲,将成熟大曲和盐水混合制备酱醪,大曲和盐水比例为1g:4ml,盐水质量浓度为25%,使用此法生产的酱油为高盐稀态发酵酱油,高盐稀态发酵酱油在发酵至20d淋油时在发酵液中添加黑曲霉产脯氨酸内切蛋白酶,在发酵液中添加黑曲霉产脯氨酸内切蛋白酶的量为0-10u脯氨酸内切蛋白酶/g酱醪,继续发酵至180d,发酵结束后进行压榨或淋油,生酱油进行调配、硅藻土过滤、杀菌(140℃/30s)和包装后即得成品酱油。

[0046]

由表4可知,随着脯氨酸内切蛋白酶添加量的增加,至脯氨酸内切蛋白酶添加量达到0.01u/g时,酱油二次沉淀含量显著减少(p《0.05),脯氨酸内切蛋白酶添加量》0.1u/g时二次沉淀含量不再显著下降(p》0.05)。随着脯氨酸内切蛋白酶添加量的增加,酱油总氮含量不断增加,至脯氨酸内切蛋白酶添加量达到0.5u/g时,酱油总氮含量显著增加(p《0.05),脯氨酸内切蛋白酶添加量》0.5u/g时酱油总氮含量不再显著增加(p》0.05)。随着脯氨酸内切蛋白酶添加量的增加,酱油氨基酸态氮含量不断增加,至脯氨酸内切蛋白酶添加量达到1u/g时,酱油氨基酸态氮含量显著增加(p《0.05),脯氨酸内切蛋白酶添加量》1u/g时酱油氨基酸态氮含量不再显著增加(p》0.05)。上述结果说明脯氨酸内切蛋白酶可以减少酱油二次沉淀含量,提高酱油总氮和氨基酸态含量,脯氨酸内切蛋白酶添加量对上述指标具有显著影响。

[0047]

表4脯氨酸内切蛋白酶添加量对酱油二次沉淀、总氮和氨基酸态氮含量的影响

[0048][0049]

注:(1)同一行数值右上标不含有相同字母表示数值之间存在显著性差异(p《0.05)。(2)脯氨酸内切蛋白酶添加时间为第20d。

[0050]

按照上述方法制备酱油,并做如下修改:在发酵液中添加黑曲霉产脯氨酸内切蛋白酶1u/g酱醪,添加时间如表5所示。

[0051]

由表5可知,与在发酵第1d和180d添加脯氨酸内切蛋白酶的酱油相比,在发酵第20d时添加脯氨酸内切蛋白酶的酱油二次沉淀含量显著减少(p《0.05)。与在在发酵第1d和180d添加脯氨酸内切蛋白酶的酱油相比,在发酵第20d时添加脯氨酸内切蛋白酶的酱油总氮和氨基酸态氮含量显著增加(p《0.05)。上述结果说明添加脯氨酸内切蛋白酶时间对酱油二次沉淀含量和总氮含量具有显著影响。

[0052]

表5脯氨酸内切蛋白酶添加时间对酱油二次沉淀、总氮和氨基酸态氮含量的影响

[0053]

[0054][0055]

注:(1)同一行数值右上标不含有相同字母表示数值之间存在显著性差异(p《0.05);(2)脯氨酸内切蛋白酶添加量为1u/g酱醪。

[0056]

实施例1:

[0057]

麸皮、豆粕和谷朊粉按照100:15:25(w/w/w)的比例充分混合,得到混合物料与水按照100:0.8(w/w)比例润水、杀菌(121℃/30min)、冷却至常温,以冷却至常温的混合物作为培养基;在培养基中接种黑曲霉孢子(接种量1

×

106个孢子/g培养基),接种后的培养基在30℃培养72h;成熟的黑曲霉曲浸泡在含有质量浓度为5%椰壳活性炭(颗粒1-4mm)的0.05m醋酸-醋酸钠缓冲溶液(ph 4.4)中进行超声协同提取和脱除黑曲霉带来的湿蘑菇香气,黑曲霉曲和醋酸-醋酸钠缓冲溶液比例为1:4(w/v),超声条件为:频率80khz、超声强度120w/l、超声时间150min,离心(500g/3min)得提取液,提取液过硅藻土过滤,过滤液过中空纤维超滤膜(截留分子量20kda),截留浓缩液即为脯氨酸内切蛋白酶粗酶液;

[0058]

大豆浸泡(大豆:水=1:1.5(g/ml))24h后进行蒸煮,蒸煮温度140℃、时间3min,蒸煮后的大豆与面粉充分混合,大豆和面粉比例为100:30(g/g),在两者混合之前面粉先与曲精混合,曲精接种量为每1000g的面粉或麸皮中接种1g的米曲霉曲精,混合物在32℃下培养48h制曲,至混合物表面覆盖一层黄色至浅绿色孢子时即得成熟大曲,将成熟大曲和盐水混合制备酱醪,大曲和盐水比例为1g:4ml,盐水质量浓度为25%,使用此法生产的酱油为高盐稀态发酵酱油,高盐稀态发酵酱油在发酵至150d淋油时在发酵液中添加黑曲霉产脯氨酸内切蛋白酶粗酶液,在发酵液中添加黑曲霉产脯氨酸内切蛋白酶的量为10u脯氨酸内切蛋白酶/g酱醪,继续发酵至180d,发酵结束后进行淋油,生酱油进行调配、硅藻土过滤、杀菌(140℃/30s)和包装后即得成品酱油。

[0059]

采用实施例1方法生产的酱油二次沉淀、总氮和氨基酸态氮含量分别为1.48

±

0.14、1.55

±

0.04和0.87

±

0.03,对照酱油(相同工艺未添加脯氨酸内切蛋白酶)二次沉淀、总氮和氨基酸态氮含量分别为2.89

±

0.20、1.46

±

0.03和0.82

±

0.02,样品酱油二次沉淀含量减少48.8%,总氮和氨基酸态氮提高6.2%和6.1%,说明利用本发明方法显著减少了酱油二次沉淀含量,提高了原料利用率和氨基酸含量。

[0060]

实施例2:

[0061]

麸皮、豆粕和谷朊粉按照100:15:22(w/w/w)的比例充分混合,得到混合物料与水按照100:0.8(w/w)比例润水、杀菌(121℃/30min)、冷却至常温,以冷却至常温的混合物作为培养基;在培养基中接种黑曲霉孢子(接种量1

×

106个孢子/g培养基),接种后的培养基在30℃培养72h;成熟的黑曲霉曲浸泡在含有质量浓度为4.4%椰壳活性炭(颗粒1-4mm)的0.05m醋酸-醋酸钠缓冲溶液(ph 4.4)中进行超声协同提取和脱除黑曲霉带来的湿蘑菇香气,黑曲霉曲和醋酸-醋酸钠缓冲溶液比例为1:4(w/v),超声条件为:频率72khz、超声强度106w/l、超声时间132min,离心(500g/3min)得提取液,提取液过硅藻土过滤,过滤液过中空纤维超滤膜(截留分子量20kda),截留浓缩液即为脯氨酸内切蛋白酶粗酶液;

[0062]

大豆浸泡(大豆:水=1:1.3(g/ml))18h后进行蒸煮,蒸煮温度133℃、时间5min,蒸煮后的大豆与面粉充分混合,大豆和面粉比例为100:28(g/g),在两者混合之前面粉先与曲精混合,曲精接种量为1000g(混合原料):0.8g(米曲霉曲精),混合物在30℃下培养46h制曲,至混合物表面覆盖一层黄色至浅绿色孢子时即得成熟大曲,将成熟大曲和盐水混合制备酱醪,大曲和盐水比例为1g:3ml,盐水质量浓度为23%,使用此法生产的酱油为高盐稀态发酵酱油,高盐稀态发酵酱油在发酵至140d淋油时在发酵液中添加黑曲霉产脯氨酸内切蛋白酶,在发酵液中添加黑曲霉产脯氨酸内切蛋白酶的量为8u脯氨酸内切蛋白酶/g酱醪,继续发酵至180d,发酵结束后进行淋油,生酱油进行调配、硅藻土过滤、杀菌(138℃/40s)和包装后即得成品酱油。

[0063]

采用实施例2方法生产的酱油二次沉淀、总氮和氨基酸态氮含量分别为1.46

±

0.13、1.58

±

0.05和0.88

±

0.03,对照酱油(相同工艺未添加脯氨酸内切蛋白酶)二次沉淀、总氮和氨基酸态氮含量分别为2.92

±

0.21、1.47

±

0.03和0.83

±

0.02,样品酱油二次沉淀含量减少50.0%,总氮和氨基酸态氮提高7.5%和6.0%,说明利用本发明方法显著减少了酱油二次沉淀含量,提高了原料利用率和氨基酸含量。

[0064]

实施例3:

[0065]

麸皮、豆粕和谷朊粉按照100:15:19(w/w/w)的比例充分混合,得到混合物料与水按照100:0.8(w/w)比例润水、杀菌(121℃/30min)、冷却至常温,以冷却至常温的混合物作为培养基;在培养基中接种黑曲霉孢子(接种量1

×

106个孢子/g培养基),接种后的培养基在30℃培养72h;成熟的黑曲霉曲浸泡在含有质量浓度为3.8%椰壳活性炭(颗粒1-4mm)的0.05m醋酸-醋酸钠缓冲溶液(ph 4.4)中进行超声协同提取和脱除黑曲霉带来的湿蘑菇香气,黑曲霉曲和醋酸-醋酸钠缓冲溶液比例为1:4(w/v),超声条件为:频率65khz、超声强度92w/l、超声时间115min,离心(500g/3min)得提取液,提取液过硅藻土过滤,过滤液过中空纤维超滤膜(截留分子量20kda),截留浓缩液即为脯氨酸内切蛋白酶粗酶液;

[0066]

大豆浸泡(大豆:水=1:1.2(g/ml))16h后进行蒸煮,蒸煮温度132℃、时间10min,蒸煮后的大豆与面粉充分混合,大豆和面粉比例为100:26(g/g),在两者混合之前面粉先与曲精混合,曲精接种量为每1000g的面粉或麸皮中接种0.6g的米曲霉曲精;混合物在29℃下培养44h制曲,至混合物表面覆盖一层黄色至浅绿色孢子时即得成熟大曲,将成熟大曲和盐水混合制备酱醪,大曲和盐水比例为1g:2.5ml,盐水质量浓度为22%,使用此法生产的酱油为高盐稀态发酵酱油,高盐稀态发酵酱油在发酵至120d淋油时在发酵液中添加黑曲霉产脯氨酸内切蛋白酶,在发酵液中添加黑曲霉产脯氨酸内切蛋白酶的量为5u脯氨酸内切蛋白酶/g酱醪,继续发酵至180d,发酵结束后进行淋油,生酱油进行调配、硅藻土过滤、杀菌(136℃/60s)和包装后即得成品酱油。

[0067]

采用实施例3方法生产的酱油二次沉淀、总氮和氨基酸态氮含量分别为1.43

±

0.12、1.60

±

0.05和0.90

±

0.03,对照酱油(相同工艺未添加脯氨酸内切蛋白酶)二次沉淀、总氮和氨基酸态氮含量分别为3.01

±

0.22、1.49

±

0.03和0.84

±

0.02,样品酱油二次沉淀含量减少52.5%,总氮和氨基酸态氮提高6.9%和7.1%,说明利用本发明方法显著减少了酱油二次沉淀含量,提高了原料利用率和氨基酸含量。

[0068]

实施例4:

[0069]

麸皮、豆粕和谷朊粉按照100:15:16(w/w/w)的比例充分混合,得到混合物料与水

按照100:0.8(w/w)比例润水、杀菌(121℃/30min)、冷却至常温,以冷却至常温的混合物作为培养基;在培养基中接种黑曲霉孢子(接种量1

×

106个孢子/g培养基),接种后的培养基在30℃培养72h;成熟的黑曲霉曲浸泡在含有质量浓度为3.1%椰壳活性炭(颗粒1-4mm)的0.05m醋酸-醋酸钠缓冲溶液(ph 4.4)中进行超声协同提取和脱除黑曲霉带来的湿蘑菇香气,黑曲霉曲和醋酸-醋酸钠缓冲溶液比例为1:4(w/v),超声条件为:频率58khz、超声强度78w/l、超声时间98min,离心(500g/3min)得提取液,提取液过硅藻土过滤,过滤液过中空纤维超滤膜(截留分子量20kda),截留浓缩液即为脯氨酸内切蛋白酶粗酶液;

[0070]

大豆浸泡(大豆:水=1:1.2(g/ml))14h后进行蒸煮,蒸煮温度130℃、时间11min,蒸煮后的大豆与面粉充分混合,大豆和面粉比例为100:25(g/g),在两者混合之前面粉先与曲精混合,曲精接种量为每1000g的面粉或麸皮中接种0.5g的米曲霉曲精,混合物在28℃下培养44h制曲,至混合物表面覆盖一层黄色至浅绿色孢子时即得成熟大曲,将成熟大曲和盐水混合制备酱醪,大曲和盐水比例为1g:2.2ml,盐水质量浓度为20%,使用此法生产的酱油为高盐稀态发酵酱油,高盐稀态发酵酱油在发酵至90d淋油时在发酵液中添加黑曲霉产脯氨酸内切蛋白酶,在发酵液中添加黑曲霉产脯氨酸内切蛋白酶的量为3u脯氨酸内切蛋白酶/g酱醪,继续发酵至180d,发酵结束后进行淋油,生酱油进行调配、硅藻土过滤、杀菌(134℃/1.5min)和包装后即得成品酱油。

[0071]

采用实施例4方法生产的酱油二次沉淀、总氮和氨基酸态氮含量分别为1.43

±

0.11、1.63

±

0.06和0.92

±

0.04,对照酱油(相同工艺未添加脯氨酸内切蛋白酶)二次沉淀、总氮和氨基酸态氮含量分别为3.03

±

0.21、1.53

±

0.03和0.86

±

0.03,样品酱油二次沉淀含量减少52.8%,总氮和氨基酸态氮提高6.5%和7.0%,说明利用本发明方法显著减少了酱油二次沉淀含量,提高了原料利用率和氨基酸含量。

[0072]

实施例5:

[0073]

麸皮、豆粕和谷朊粉按照100:15:13(w/w/w)的比例充分混合,得到混合物料与水按照100:0.8(w/w)比例润水、杀菌(121℃/30min)、冷却至常温,以冷却至常温的混合物作为培养基;在培养基中接种黑曲霉孢子(接种量1

×

106个孢子/g培养基),接种后的培养基在30℃培养72h;成熟的黑曲霉曲浸泡在含有质量浓度为2.5%椰壳活性炭(颗粒1-4mm)的0.05m醋酸-醋酸钠缓冲溶液(ph 4.4)中进行超声协同提取和脱除黑曲霉带来的湿蘑菇香气,黑曲霉曲和醋酸-醋酸钠缓冲溶液比例为1:4(w/v),超声条件为:频率52khz、超声强度64w/l、超声时间81min,离心(500g/3min)得提取液,提取液过硅藻土过滤,过滤液过中空纤维超滤膜(截留分子量20kda),截留浓缩液即为脯氨酸内切蛋白酶粗酶液;

[0074]

大豆浸泡(大豆:水=1:1.2(g/ml))12h后进行蒸煮,蒸煮温度128℃、时间13min,蒸煮后的大豆与面粉充分混合,大豆和面粉比例为100:23(g/g),在两者混合之前面粉先与曲精混合,曲精接种量为每1000g的面粉或麸皮中接种0.4g的米曲霉曲精,混合物在28℃下培养42h制曲,至混合物表面覆盖一层黄色至浅绿色孢子时即得成熟大曲,将成熟大曲和盐水混合制备酱醪,大曲和盐水比例为1g:2ml,盐水质量浓度为18%,使用此法生产的酱油为高盐稀态发酵酱油,高盐稀态发酵酱油在发酵至60d淋油时在发酵液中添加黑曲霉产脯氨酸内切蛋白酶,在发酵液中添加黑曲霉产脯氨酸内切蛋白酶的量为1u脯氨酸内切蛋白酶/g酱醪,继续发酵至180d,发酵结束后进行淋油,生酱油进行调配、硅藻土过滤、杀菌(132℃/3min)和包装后即得成品酱油。

[0075]

采用实施例5方法生产的酱油二次沉淀、总氮和氨基酸态氮含量分别为1.44

±

0.10、1.65

±

0.06和0.94

±

0.04,对照酱油(相同工艺未添加脯氨酸内切蛋白酶)二次沉淀、总氮和氨基酸态氮含量分别为3.06

±

0.23、1.55

±

0.03和0.87

±

0.04,样品酱油二次沉淀含量减少52.9%,总氮和氨基酸态氮提高7.1%和8.0%,说明利用本发明方法显著减少了酱油二次沉淀含量,提高了原料利用率和氨基酸含量。

[0076]

实施例6:

[0077]

麸皮、豆粕和谷朊粉按照100:15:10(w/w/w)的比例充分混合,得到混合物料与水按照100:0.8(w/w)比例润水、杀菌(121℃/30min)、冷却至常温,以冷却至常温的混合物作为培养基;在培养基中接种黑曲霉孢子(接种量1

×

106个孢子/g培养基),接种后的培养基在30℃培养72h;成熟的黑曲霉曲浸泡在含有质量浓度为1.8%椰壳活性炭(颗粒1-4mm)的0.05m醋酸-醋酸钠缓冲溶液(ph 4.4)中进行超声协同提取和脱除黑曲霉带来的湿蘑菇香气,黑曲霉曲和醋酸-醋酸钠缓冲溶液比例为1:4(w/v),超声条件为:频率47khz、超声强度50w/l、超声时间64min,离心(500g/3min)得提取液,提取液过硅藻土过滤,过滤液过中空纤维超滤膜(截留分子量20kda),截留浓缩液即为脯氨酸内切蛋白酶粗酶液;

[0078]

大豆浸泡(大豆:水=1:1.2(g/ml))10h后进行蒸煮,蒸煮温度126℃、时间10min,蒸煮后的大豆与面粉充分混合,大豆和面粉比例为100:22(g/g),在两者混合之前面粉先与曲精混合,曲精接种量为每1000g的面粉或麸皮中接种0.3g的米曲霉曲精,混合物在28℃下培养40h制曲,至混合物表面覆盖一层黄色至浅绿色孢子时即得成熟大曲,将成熟大曲和盐水混合制备酱醪,大曲和盐水比例为1g:1.8ml,盐水质量浓度为16%,使用此法生产的酱油为高盐稀态发酵酱油,高盐稀态发酵酱油在发酵至30d淋油时在发酵液中添加黑曲霉产脯氨酸内切蛋白酶,在发酵液中添加黑曲霉产脯氨酸内切蛋白酶的量为0.5u脯氨酸内切蛋白酶/g酱醪,继续发酵至180d,发酵结束后进行淋油,生酱油进行调配、硅藻土过滤、杀菌(130℃/5min)和包装后即得成品酱油。

[0079]

采用实施例6方法生产的酱油二次沉淀、总氮和氨基酸态氮含量分别为1.50

±

0.13、1.64

±

0.05和0.92

±

0.03,对照酱油(相同工艺未添加脯氨酸内切蛋白酶)二次沉淀、总氮和氨基酸态氮含量分别为3.10

±

0.22、1.55

±

0.03和0.86

±

0.03,样品酱油二次沉淀含量减少47.1%,总氮和氨基酸态氮提高5.8%和7.0%,说明利用本发明方法显著减少了酱油二次沉淀含量,提高了原料利用率和氨基酸含量。

[0080]

实施例7:

[0081]

麸皮、豆粕和谷朊粉按照100:15:7.5(w/w/w)的比例充分混合,得到混合物料与水按照100:0.8(w/w)比例润水、杀菌(121℃/30min)、冷却至常温,以冷却至常温的混合物作为培养基;在培养基中接种黑曲霉孢子(接种量1

×

106个孢子/g培养基),接种后的培养基在30℃培养72h;成熟的黑曲霉曲浸泡在含有质量浓度为1.2%椰壳活性炭(颗粒1-4mm)的0.05m醋酸-醋酸钠缓冲溶液(ph 4.4)中进行超声协同提取和脱除黑曲霉带来的湿蘑菇香气,黑曲霉曲和醋酸-醋酸钠缓冲溶液比例为1:4(w/v),超声条件为:频率41khz、超声强度35w/l、超声时间47min,离心(500g/3min)得提取液,提取液过硅藻土过滤,过滤液过中空纤维超滤膜(截留分子量20kda),截留浓缩液即为脯氨酸内切蛋白酶粗酶液;

[0082]

豆粕浸泡(豆粕:水=1:1.0(g/ml))6h,与麸皮混合进行蒸煮,蒸煮温度124℃、时间30min,豆粕和麸皮比例为100:20(g/g),在两者混合之前面粉先与曲精混合,曲精接种量

为每1000g的面粉或麸皮中接种0.2g的米曲霉曲精,混合物在26℃下培养38h制曲,至混合物表面覆盖一层黄色至浅绿色孢子时即得成熟大曲,将成熟大曲和盐水混合制备酱醪,大曲和盐水比例为1g:1ml,盐水质量浓度为14%,使用此法生产的酱油为低盐固态发酵酱油,低盐固态发酵酱油在发酵至25d时添加黑曲霉产脯氨酸内切蛋白酶,添加黑曲霉产脯氨酸内切蛋白酶的量为0.25u脯氨酸内切蛋白酶/g酱醪,继续发酵至30d,发酵结束后进行压榨,生酱油进行调配、硅藻土过滤、杀菌(121℃/30min)和包装后即得成品酱油。

[0083]

采用实施例7方法生产的酱油二次沉淀、总氮和氨基酸态氮含量分别为1.80

±

0.14、1.65

±

0.05和0.91

±

0.03,对照酱油(相同工艺未添加脯氨酸内切蛋白酶)二次沉淀、总氮和氨基酸态氮含量分别为3.12

±

0.23、1.56

±

0.03和0.85

±

0.03,样品酱油二次沉淀含量减少42.3%,总氮和氨基酸态氮提高5.8%和7.1%,说明利用本发明方法显著减少了酱油二次沉淀含量,提高了原料利用率和氨基酸含量。

[0084]

实施例8:

[0085]

麸皮、豆粕和谷朊粉按照100:15:5(w/w/w)的比例充分混合,得到混合物料与水按照100:0.8(w/w)比例润水、杀菌(121℃/30min)、冷却至常温,以冷却至常温的混合物作为培养基;在培养基中接种黑曲霉孢子(接种量1

×

106个孢子/g培养基),接种后的培养基在30℃培养72h;成熟的黑曲霉曲浸泡在含有质量浓度为0.5%椰壳活性炭(颗粒1-4mm)的0.05m醋酸-醋酸钠缓冲溶液(ph 4.4)中进行超声协同提取和脱除黑曲霉带来的湿蘑菇香气,黑曲霉曲和醋酸-醋酸钠缓冲溶液比例为1:4(w/v),超声条件为:频率35khz、超声强度20w/l、超声时间30min,离心(500g/3min)得提取液,提取液过硅藻土过滤,过滤液过中空纤维超滤膜(截留分子量20kda),截留浓缩液即为脯氨酸内切蛋白酶粗酶液;

[0086]

豆粕浸泡(豆粕:水=1:0.8(g/ml))30min,与麸皮混合进行蒸煮,蒸煮温度100℃、时间180min,豆粕和麸皮比例为100:20(g/g),在两者混合之前面粉先与曲精混合,曲精接种量为每1000g的面粉或麸皮中接种0.1g的米曲霉曲精,混合物在25℃下培养36h制曲,至混合物表面覆盖一层黄色至浅绿色孢子时即得成熟大曲,将成熟大曲和盐水混合制备酱醪,大曲和盐水比例为1g:0.8ml,盐水质量浓度为8%,使用此法生产的酱油为低盐固态发酵酱油,低盐固态发酵酱油在发酵至5d时添加黑曲霉产脯氨酸内切蛋白酶,添加黑曲霉产脯氨酸内切蛋白酶的量为0.1u脯氨酸内切蛋白酶/g酱醪,继续发酵至30d,发酵结束后进行压榨,生酱油进行调配、硅藻土过滤、杀菌(60℃/60min)和包装后即得成品酱油。

[0087]

采用实施例8方法生产的酱油二次沉淀、总氮和氨基酸态氮含量分别为2.10

±

0.15、1.64

±

0.04和0.88

±

0.03,对照酱油(相同工艺未添加脯氨酸内切蛋白酶)二次沉淀、总氮和氨基酸态氮含量分别为3.08

±

0.21、1.55

±

0.03和0.83

±

0.03,样品酱油二次沉淀含量减少32.8%,总氮和氨基酸态氮提高5.8%和6.0%,说明利用本发明方法显著减少了酱油二次沉淀含量,提高了原料利用率和氨基酸含量。

[0088]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做出各种改动与修饰,因此本发明的保护范围应该以权利要求书所界定范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。