1.本发明属于防水涂料技术领域,具体涉及一种快干型单组分聚氨酯防水涂料及其制备方法。

背景技术:

2.单组分聚氨酯防水涂料是由多元醇、异氰酸酯经聚合反应生成的含有氨基甲酸酯基团的预聚体,与填料、多种功能助剂在反应釜中经过化学反应、物理混合而成的高性能防水材料。

3.单组分聚氨酯防水涂料在固化成型前呈液态,施工应用时,吸收空气中的水分,预聚体中的异氰酸酯端基与水发生化学反应,实现分子链增长,从而扩链交联固化。

4.聚氨酯防水涂料是一种反应型涂料,其固化速度受环境温度、湿度的影响较大。在夏季,环境温湿度高,固化速度较快;但在冬季时,环境温度低、湿度小,固化速度极缓慢,远低于标准环境下的干燥速度。固化速度受环境影响大制约防水工序及其后续建筑工序的施工进度。该缺陷制约聚氨酯防水材料的推广应用。

5.目前,在秋冬低温低湿季节,聚氨酯涂料涂布施工后达到理想的固化状态需用时3-5天,远高于在标准环境下的用时1天。为应对冬季低温下涂料干燥速度慢,工程上多采用薄涂多遍的施工方式在一定程度上缓解该问题,但仍需要3天左右的固化时间。

6.现有单组分聚氨酯防水涂料产品大多基于标准环境(23

±

2℃、50

±

10%)下开发而成,其固化速度仅适应标准环境下的温湿度,不适应秋冬季节的低温低湿环境特点。故普通单组分聚氨酯防水涂料在秋冬季节应用时,固化速度非常慢。

7.本发明的旨在提供一种快干型单组分聚氨酯防水涂料及其制备方法,解决单组分聚氨酯防水涂料在低温低湿环境下干燥速度慢的问题。

技术实现要素:

8.为克服以上技术问题,本发明提供了一种快干型单组分聚氨酯防水涂料及其制备方法,有效提高了固化速度,解决了单组分聚氨酯防水涂料在低温低湿环境下干燥速度慢的问题。

9.为实现以上目的,本发明提供的技术方案如下:

10.一种聚氨酯防水涂料,包括如下原料:多元醇、异氰酸酯、亲水性小分子扩链剂、产热助剂、潜固化剂和溶剂。

11.优选地,所述聚氨酯防水涂料还包括如下原料:增塑剂、固体填料和催化剂。

12.优选地,按照重量份数计,所述聚氨酯防水涂料,包括如下组分:

13.多元醇5-32份、增塑剂1-20份、固体填料20-50份、异氰酸酯2-10份、亲水性小分子扩链剂0.1-1份、催化剂0.02-2份、潜固化剂0-3份、产热助剂1-10份、溶剂3-15份。

14.优选地,按照重量份数计,所述聚氨酯防水涂料,包括如下组分:

15.多元醇30-32份、增塑剂10-15份、固体填料30-40份、异氰酸酯2-5份、亲水性小分

子扩链剂0.1-0.2份、催化剂0.1-1份、潜固化剂1-3份、产热助剂1-3份、溶剂5-10份。

16.优选地,所述多元醇采用聚醚多元醇和聚酯多元醇中的任一种或多种。

17.优选地,所述多元醇的官能度选用2官能度、3官能度及3官能度以上中的任一种或多种。

18.优选地,所述多元醇的分子量(本发明中多元醇分子量均指数均分子量)为m=500-5000。

19.优选地,所述多元醇的分子量为500、1000、2000、3000、4000和5000中的任一种或多种。

20.优选地,所述多元醇采用的聚醚二元醇分子量为2000,聚醚三元醇的分子量为5000。

21.优选地,所述多元醇采用po(环氧丙烷)、eo(环氧乙烷)复配合成的聚醚多元醇,且其端羟基为伯羟基。

22.优选地,所述多元醇采用聚醚二元醇220e和聚醚三元醇330e的混合物,所述聚醚二元醇220e和聚醚三元醇330e的质量比为1-3:1-4。

23.优选地,所述增塑剂采用卤代烃和酯类中的任一种或多种;优选为氯化石蜡。

24.优选地,所述亲水性小分子扩链剂采用含有羧基、氨基或/和羟基的亲水性基团的小分子扩链剂。

25.优选地,所述亲水性小分子扩链剂为dmpa(2,2-二羟甲基丙酸)、dmba(2,2-二羟甲基丁酸)和苏氨酸中的任一种或多种。

26.优选地,所述亲水性小分子扩链剂为苏氨酸。

27.优选地,所述产热助剂为氧化钙或铝粉。

28.优选地,所述产热助剂为氧化钙。

29.优选地,所述固体填料为重钙、滑石粉、轻钙、石英粉、氧化钙和高岭土中的一种或多种。

30.优选地,所述固体填料的目数为600-1250,优选为600、800、1250目中的任一种或多种。

31.优选地,所述固体填料采用1250目的重钙和1250目的滑石粉复配使用,所述重钙和滑石粉的质量比为1-3:1-4;优选为2:1-2。

32.优选地,所述催化剂为有机金属和有机胺催化剂中的任一种或多种复配。

33.优选地,所述催化剂为dmdee(二吗啉二乙基醚)、teda(1,4-二氮杂二环[2.2.2]辛烷)、dmaee(二甲胺基乙氧基乙醇)、有机锡、有机锌、有机铋和有机锌铋复合催化剂中的任一种或多种。

[0034]

优选地,所述催化剂为有机锌铋复合金属催化剂与胺催化剂dmaee复配使用,有机锌铋复合金属催化剂用量与胺催化剂的用量之比为2-4:1-2;优选为4:1.5。

[0035]

优选地,所述潜固化剂为亚胺类和噁唑烷类的任一种或多种。

[0036]

优选地,所述潜固化剂为亚胺类潜固化剂。

[0037]

优选地,所述溶剂为烷烃类、芳烃和酯类中的任一种或多种。

[0038]

优选地,所述溶剂为d60溶剂油、d70溶剂油、d80溶剂油、100

#

溶剂油、120

#

溶剂油、150

#

溶剂油、200

#

溶剂油中的任一种或多种。优选地,所述溶剂120

#

溶剂油(s120#)。

[0039]

优选地,所述异氰酸酯为mdi-50、mdi-100、tdi(甲苯二异氰酸酯)、hmdi(4,4'-二环己基甲烷二异氰酸酯)和ipdi(异佛尔酮二异氰酸酯)中的任一种或多种。

[0040]

优选地,所述异氰酸酯tdi。

[0041]

本发明的另一目的在于提供所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0042]

(1)取多元醇、增塑剂、固体填料脱水后,加入溶剂油、异氰酸酯,反应;

[0043]

(2)先将亲水性小分子扩链剂溶于溶剂中,再加入至(1)中反应体系中;反应;

[0044]

(3)恒温,向(2)的反应体系中加入催化剂,反应;

[0045]

(4)恒温,向(3)的反应体系中加入潜固化剂,反应;

[0046]

(5)降温,向(4)的反应体系中加入产热助剂,搅拌;

[0047]

(6)降温,在真空下脱气,制得聚氨酯防水涂料。

[0048]

本发明中的预聚体合成机理如下:

[0049]

多元醇与异氰酸酯反应,生成一定分子量的预聚体1,反应如下:

[0050][0051]

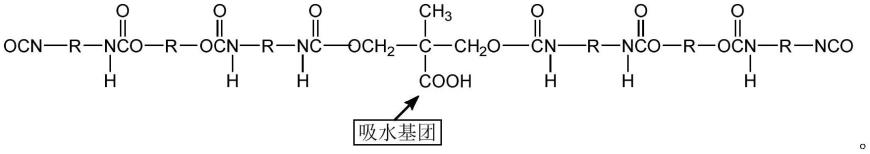

预聚体1合成后,加入含有-cooh、氨基或/和羟基的亲水基团的小分子扩链剂进一步反应,一方面合成具有亲水性的预聚体2,另一方面降低预聚体的r值,降低端-nco基团含量。分子结构如下:

[0052][0053]

优选地,步骤(1)中,所述脱水在90-120℃,-0.09至-0.1mpa的真空下脱水。

[0054]

优选地,步骤(1)中,所述脱水后,多元醇、增塑剂和固体填料各原料的水分含量≤0.02%。

[0055]

优选地,步骤(1)中,所述反应的温度为80-90℃,优选为85℃;反应时间为1-5h;优选为2h。

[0056]

优选地,步骤(2)中,所述反应的温度为60-80℃,优选为70℃;反应时间为1-3h;优选为0.5h。

[0057]

优选地,步骤(3)中,所述反应的温度为60-80℃,优选为70℃;反应时间为1-3h;优选为0.5h。

[0058]

优选地,步骤(4)中,所述反应的温度为60-80℃,优选为70℃;反应时间为1-3h;优选为0.5h。

[0059]

优选地,步骤(5)中,所述降温为将温度降至的温度为50-70℃,优选为65℃;搅拌时间为10-30min。

[0060]

优选地,步骤(6)中,所述降温为将温度降低至≤50℃;所述真空脱气为在-0.095mpa至-0.1mpa的真空下脱气10-30min。

[0061]

与现有技术比,本发明的技术优势在于:

[0062]

(1)本发明提供的快干型单组分聚氨酯防水涂料有效提高了固化速度,解决了单

组分聚氨酯防水涂料在低温低湿环境下干燥速度慢的问题。

[0063]

(2)本发明中多元醇和异氰酸酯发生化学反应形成网状交联结构的预聚体,组成涂料的基本骨架;

[0064]

增塑剂的作用是提高涂膜的耐低温性能及柔韧性,同时降低产品粘度;

[0065]

亲水性小分子扩链剂:亲水性较好,参与聚氨酯预聚体的合成,提高预聚体的亲水性,从而提升预聚体的吸水性,同时降低端-nco基团含量,减少固化过程的扩链反应,从而加快反应速度;

[0066]

产热助剂:接触空气后放出热量,使涂膜温度升高;

[0067]

固体填料:增强涂膜的力学性能;

[0068]

催化剂:催化预聚体的合成和涂膜固化速度;

[0069]

潜固化剂:与水反应释放出活性官能团,与预聚体的端基反应,使涂料交联固化;

[0070]

溶剂:预聚体合成的介质,降低涂料成品的粘度。

[0071]

(3)单组分聚氨酯防水涂料通过与空气中的水反应而固化,水是其中的一个关键原料,水分含量的高低直接影响涂料固化速度的快慢。针对冬季湿度低,空气含水量少,与涂料中异氰酸酯基反应的水不足,影响反应速度,导致涂料固化慢的问题。本发明中在合成聚氨酯预聚体时在分子结构中引入亲水性的基团,增加聚氨酯分子链的亲水性,使涂料施工涂布与空气接触后,从空气中吸收所需的水分,提高反应物的含量,从而加快反应速度,达到加快固化速度的目的。

[0072]

(4)聚氨酯防水涂料是一种反应型防水涂料,其固化反应速度不仅与反应物含量有关,还与反应温度有极大的关系。温度越高,反应速度越快,涂料固化速度越快;温度越低,反应速度越慢,涂料固化速度也就越缓慢。本发明中通过添加产热助剂与空气接触发热,使涂料与空气接触后,与空气发生化学反应而放热,使涂料内部温度上升,加快异氰酸酯的反应速度,从而促进涂料固化成膜。

[0073]

(5)本发明在合成预聚体时,加入小分子扩链剂,降低预聚体的r值,将单组分聚氨酯防水涂料配方的r值由常规的2.0-2.1降低至1.8左右,增长预聚体分子量,降低端-nco基团含量,从而减少涂膜固化过程的扩链反应,从而加快固化反应速度,减少低温下的固化时间。

具体实施方式

[0074]

下面通过具体实施例对本发明进行说明,以使本发明技术方案更易于理解、掌握,但本发明并不局限于此。下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得,且不同厂家的产品对技术效果不具有显著性影响。

[0075]

本发明中使用的原料如下:

[0076]

锌铋复合催化剂pc01,烟台阳光塑胶有限公司;

[0077]

亚胺类潜固化剂:常德艾利特新材料科技有限公司的alt-403。

[0078]

实施例1

[0079]

一种聚氨酯防水涂料,包括如下原料:

[0080]

表1实施例1原料组成

[0081][0082][0083]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0084]

(1)取多元醇、增塑剂、固体填料在100℃,-0.095mpa至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,85℃反应2h;

[0085]

(2)先将亲水性小分子扩链剂溶于溶剂中,再加入至(1)中反应体系中;70℃反应0.5h;

[0086]

(3)70℃恒温,向(2)的反应体系中加入催化剂,70℃反应1h;

[0087]

(4)70℃恒温,向(3)的反应体系中加入潜固化剂,70℃反应0.5h;

[0088]

(5)降温至65℃,向(4)的反应体系中加入产热助剂,搅拌15min;

[0089]

(6)降温至≤50℃,在的真空下脱气15min,制得聚氨酯防水涂料。

[0090]

实施例2

[0091]

一种聚氨酯防水涂料,包括如下原料:

[0092]

表2实施例2原料组成

[0093][0094]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0095]

(1)取多元醇、增塑剂、固体填料在90℃,-0.09至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,80℃反应5h;

[0096]

(2)先将亲水性小分子扩链剂溶于溶剂中,再加入至(1)中反应体系中;60℃反应3h;

[0097]

(3)60℃恒温,向(2)的反应体系中加入催化剂,60℃反应3h;

[0098]

(4)60℃恒温,向(3)的反应体系中加入潜固化剂,60℃反应3h;

[0099]

(5)降温至50℃,向(4)的反应体系中加入产热助剂,搅拌30min;

[0100]

(6)降温至≤50℃,在-0.095mpa至-0.1mpa的真空下脱气10min,制得聚氨酯防水涂料。

[0101]

实施例3

[0102]

一种聚氨酯防水涂料,包括如下原料:

[0103]

表3实施例3原料组成

[0104][0105]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0106]

(1)取多元醇、增塑剂、固体填料120℃,-0.09至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,90℃反应1h;

[0107]

(2)先将亲水性小分子扩链剂溶于溶剂中,再加入至(1)中反应体系中;80℃反应1h;

[0108]

(3)80℃恒温,向(2)的反应体系中加入催化剂,80℃反应1h;

[0109]

(4)80℃恒温,向(3)的反应体系中加入潜固化剂,80℃反应1h;

[0110]

(5)降温至70℃,向(4)的反应体系中加入产热助剂,搅拌10min;

[0111]

(6)降温至≤50℃,在-0.095mpa至-0.1mpa的真空下脱气30min,制得聚氨酯防水涂料。

[0112]

实施例4

[0113]

一种聚氨酯防水涂料,包括如下原料:

[0114]

表4实施例4原料组成

[0115][0116]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0117]

(1)取多元醇、增塑剂、固体填料在100℃,-0.095mpa至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,85℃反应2h;

[0118]

(2)先将亲水性小分子扩链剂溶于溶剂中,再加入至(1)中反应体系中;70℃反应0.5h;

[0119]

(3)70℃恒温,向(2)的反应体系中加入催化剂,70℃反应1h;

[0120]

(4)70℃恒温,向(3)的反应体系中加入潜固化剂,70℃反应0.5h;

[0121]

(5)降温至65℃,向(4)的反应体系中加入产热助剂,搅拌15min;

[0122]

(6)降温至≤50℃,在的真空下脱气15min,制得聚氨酯防水涂料。

[0123]

实施例5

[0124]

一种聚氨酯防水涂料,包括如下原料:

[0125]

表5实施例5原料组成

[0126][0127]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0128]

(1)取多元醇、增塑剂、固体填料在100℃,-0.095mpa至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,85℃反应2h;

[0129]

(2)先将亲水性小分子扩链剂溶于溶剂中,再加入至(1)中反应体系中;70℃反应0.5h;

[0130]

(3)70℃恒温,向(2)的反应体系中加入催化剂,70℃反应1h;

[0131]

(4)70℃恒温,向(3)的反应体系中加入潜固化剂,70℃反应0.5h;

[0132]

(5)降温至65℃,向(4)的反应体系中加入产热助剂,搅拌15min;

[0133]

(6)降温至≤50℃,在的真空下脱气15min,制得聚氨酯防水涂料。

[0134]

实施例6

[0135]

一种聚氨酯防水涂料,包括如下原料:

[0136]

表6实施例6原料组成

[0137]

[0138]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0139]

(1)取多元醇、增塑剂、固体填料在100℃,-0.095mpa至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,85℃反应2h;

[0140]

(2)先将亲水性小分子扩链剂溶于溶剂中,再加入至(1)中反应体系中;70℃反应0.5h;

[0141]

(3)70℃恒温,向(2)的反应体系中加入催化剂,70℃反应1h;

[0142]

(4)70℃恒温,向(3)的反应体系中加入潜固化剂,70℃反应0.5h;

[0143]

(5)降温至65℃,向(4)的反应体系中加入产热助剂,搅拌15min;

[0144]

(6)降温至≤50℃,在的真空下脱气15min,制得聚氨酯防水涂料。

[0145]

实施例7

[0146]

与实施例1相比,区别在于组分不同。

[0147]

一种聚氨酯防水涂料,包括如下原料:

[0148]

表7实施例7原料组成

[0149][0150]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0151]

(1)取多元醇在100℃,-0.095mpa至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,85℃反应2h;

[0152]

(2)先将亲水性小分子扩链剂溶于溶剂中,再加入至(1)中反应体系中;70℃反应0.5h;

[0153]

(3)70℃恒温,向(2)的反应体系中加入催化剂,70℃反应1h;

[0154]

(4)降温至65℃,向(3)的反应体系中加入产热助剂,搅拌15min;

[0155]

(5)降温至≤50℃,在的真空下脱气15min,制得聚氨酯防水涂料。

[0156]

对比例1

[0157]

与实施例1的区别在于不含亲水性小分子扩链剂。

[0158]

一种聚氨酯防水涂料,包括如下原料:

[0159]

表8对比例1原料组成

[0160][0161][0162]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0163]

(1)取多元醇、增塑剂、固体填料在100℃,-0.095mpa至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,85℃反应2h;

[0164]

(2)降温至70℃恒温,向(2)的反应体系中加入催化剂,70℃反应1h;

[0165]

(3)70℃恒温,向(2)的反应体系中加入潜固化剂,70℃反应0.5h;

[0166]

(4)降温至65℃,向(3)的反应体系中加入产热助剂,搅拌15min;

[0167]

(5)降温至≤50℃,在的真空下脱气15min,制得聚氨酯防水涂料。

[0168]

对比例2

[0169]

与实施例1的区别在于不含产热助剂。

[0170]

一种聚氨酯防水涂料,包括如下原料:

[0171]

表9对比例2原料组成

[0172][0173]

[0174]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0175]

(1)取多元醇、增塑剂、固体填料在100℃,-0.095mpa至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,85℃反应2h;

[0176]

(2)先将亲水性小分子扩链剂溶于溶剂中,再加入至(1)中反应体系中;70℃反应0.5h;

[0177]

(3)70℃恒温,向(2)的反应体系中加入催化剂,70℃反应1h;

[0178]

(4)70℃恒温,向(3)的反应体系中加入潜固化剂,70℃反应0.5h;

[0179]

(5)降温至≤50℃,在的真空下脱气15min,制得聚氨酯防水涂料。

[0180]

对比例3

[0181]

与实施例1的区别在于同时不含产热助剂和亲水性小分子扩链剂。

[0182]

一种聚氨酯防水涂料,包括如下原料:

[0183]

表10对比例3原料组成

[0184][0185]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0186]

(1)取多元醇、增塑剂、固体填料在100℃,-0.095mpa至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,85℃反应2h;

[0187]

(2)降温至70℃恒温,向(1)的反应体系中加入催化剂,70℃反应1h;

[0188]

(3)70℃恒温,向(2)的反应体系中加入潜固化剂,70℃反应0.5h;

[0189]

(4)降温至≤50℃,在的真空下脱气15min,制得聚氨酯防水涂料。

[0190]

对比例4

[0191]

与实施例1的区别在于制备方法不同。

[0192]

一种聚氨酯防水涂料,原料组成同实施例1;

[0193]

所述聚氨酯防水涂料的制备方法,包括如下步骤:

[0194]

(1)取多元醇、增塑剂、固体填料在100℃,-0.095mpa至-0.1mpa的真空下脱水至各原料的水分含量≤0.02%,加入溶剂油、异氰酸酯,85℃反应2h;

[0195]

(2)先将亲水性小分子扩链剂溶于溶剂中,与催化剂、潜固化剂一同加入至(1)中反应体系中;70℃反应2h;

[0196]

(3)降温至65℃,向(2)的反应体系中加入产热助剂,搅拌15min;

[0197]

(4)降温至≤50℃,在的真空下脱气15min,制得聚氨酯防水涂料。

[0198]

效果试验

[0199]

1.按照《gb/t 19250-2013聚氨酯防水涂料》进行基本性能测试。具体如下:

[0200]

1.1表实干测试方法

[0201]

在标准试验条件下,用线棒涂布器将涂料涂布在铝板上制备涂膜,涂膜厚度0.5

±

0.1mm,涂布面积100*50mm,记录涂布结束时间。在标准环境下静置一段时间,用手指轻触涂膜表面,若无涂料黏附在手指上即为表干,记录时间,试验开始到结束的时间即为表干时间。

[0202]

涂膜静置一段时间后,用刀片切割涂膜,若底层及膜内均无黏附手指现象,即为实干,记录时间,试验开始到结束的时间即为实干时间。

[0203]

1.2拉伸强度及伸长率

[0204]

将养护后的涂膜裁成哑铃i型,在中间划取25mm的平行标线,用厚度测标线及其中间三点的厚度,取算术平均厚度作为试件厚度。将样片固定在电子拉力机上进行拉伸试验,记录样品断裂时的拉伸强度和伸长率数值。每个涂膜测5个样块,取平均值作为拉伸强度和伸长率数值。

[0205]

1.3撕裂强度

[0206]

将涂膜裁切成无割口直角撕裂试件,用厚度计测量试件直角撕裂区域三点的厚度,取算术平均值作为试件厚度。将试件固定在试验机上进行撕裂试验,记录试件撕裂强度数值。每个涂膜测5个试件,取平均值作为撕裂强度数值。

[0207]

1.4外观

[0208]

涂膜固化后目测,看涂膜表面是否有气泡、针眼、火山孔异常。

[0209]

表11性能测试(在23

±

2℃,rh50

±

10%的标准环境下养护)

[0210][0211]

由此可知,产热助剂、亲水性小分子扩链剂的添加对聚氨酯涂料的固化干燥速度有明显的加快效果;同时还影响了涂料的力学性能。

[0212]

2.低温低湿性能测试

[0213]

具体如下:按照上述1.1的方法,将涂膜样品放在5℃,20%湿度的环境下养护,模拟冬季低温低湿环境,通过表实干时间考察固化干燥速度。

[0214]

表12低温低湿性能

[0215]

检测项目表干h实干h实施例18.013.0实施例29.012.5实施例38.514.5实施例49.515.5实施例59.014.5实施例610.516.0实施例713.517.5对比例118.018.5对比例215.520.0对比例321.527.5对比例414.018.5

[0216]

根据低温低湿环境下的表实干时间,实施例的表实干时间比对比例的短30%-70%,说明实施例在低温环境下的固化速度比对比例快30%-70%。

[0217]

由以上可知,用本发明提供的技术方案制成的单组分聚氨酯防水涂料在固化速度

上明显比普通单组分聚氨酯防水涂料的固化速度快。解决了普通单组分聚氨酯防水涂料在低温低湿环境下干燥速度慢的问题。

[0218]

上述详细说明是针对本发明其中之一可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。