用于高低温复合治疗系统的回热器

1.相关申请的交叉引用

2.本发明要求享有于2021年9月7日提交的名称为“用于高低温复合治疗系统的回热器”的中国专利申请cn202122151891.9的优先权,上述申请的全部内容通过引用并入本文中。

技术领域

3.本发明涉及消融技术领域,特别地涉及一种用于高低温复合治疗系统的回热器。

背景技术:

4.目前复合式消融系统,需要使用低温工质(液氮)进行冷冻治疗、高温工质(无水乙醇)进行复温治疗,从而达到良好的治疗效果。治疗过程中,会有大量的低温氮气和高温无水乙醇通过消融针排放出来,因而需要配备一种用于复合式冷热消融系统的回热器,将低温氮气和高温无水乙醇恢复趋于常温的状态,以避免低温氮气直接排放到空气中所产生的雾化现象,同时避免冻伤操作者的可能,排放的无水乙醇需尽快降温到常温,尽量避免空气中散发高温蒸汽所产生的无水乙醇的气味,提高用户体验。

5.现有的回热器一般是通过进流管将流体导入流体入口,通过流体入口进入其下方的换热装置中进行换热,因此流体容易进入距离流体入口进的换热装置,造成换热不均匀、不充分的现象。

技术实现要素:

6.本发明提供一种用于高低温复合治疗系统的回热器,用于解决换热不均匀、不充分的技术问题。

7.本发明提供一种用于高低温复合治疗系统的回热器,包括分布器以及n个依次套设的换热装置,相邻的所述换热装置相互连通且相邻的所述换热装置中流体的流向相反;

8.所述分布器与所述换热装置中位于最内层的一级换热装置相连通,流经所述分布器的流体在所述分布器中进行初级换热并被均匀地分布至所述一级换热装置中进行一级换热;

9.至少一部分经过所述一级换热装置换热后的流体依次流入所述换热装置的其他换热装置中进行多级换热;

10.其中,n为大于等于2的偶数。

11.所述分布器包括至少一个涡旋管,所述涡旋管构造为绕所述一级换热装置的轴向螺旋式盘绕的结构,且所述涡旋管在靠近所述一级换热装置的方向上外径逐渐增大。

12.所述涡旋管的管壁上设置有第一排出口,至少一部分流体经由所述第一排出口进入所述一级换热装置;所述涡旋管的其中一端为第二排出口,至少一部分流体经由所述第二排出口进入所述一级换热装置。

13.所述一级换热装置包括固定杆和围绕所述固定杆的周向设置的多个换热管,每个

所述换热管的入口侧均至少对应一个所述第一排出口,或至少对应一个所述第二排出口。

14.多个所述换热管之间共用相同的第一翅片;或者

15.每个换热管的外壁上均设置有独立的第三翅片。

16.所述换热装置中的至少一个换热装置为具有螺旋换热翅片的换热器。

17.所述换热装置中与所述一级换热装置相邻的二级换热装置包括换热体,所述换热体的下端与其侧壁的交界处设置有排出孔,所述排出孔沿所述换热体的周向分布。

18.所述换热装置中位于最外层的n级换热装置的外部设置有套装置,

19.所述套装置的顶端设置有气体排放装置,所述气体排放装置用于使所述n级换热装置中经过换热后形成的气体排出;

20.所述套装置的底端与所述排出孔之间的区域为集液部,所述集液部用于收集所述一级换热装置和所述二级换热装置中经过换热后形成的液体。

21.还包括液位显示装置,所述液位显示装置与所述集液部相连从而形成连通器,以实时显示所述集液部内部的液位;

22.所述液位显示装置包括:

23.可视化流体管,其设置在所述套装置的外部,并与所述套装置平行设置;

24.连接管,其一端与所述集液部相连通,另一端与所述可视化流体管的上端相连通;以及

25.流体排放装置,其与所述可视化流体管的下端相连,所述集液部中的流体通过所述连接管至所述流体排放装置进行排放。

26.所述套装置的外部套设有外套管,所述外套管的内壁与所述套装置的外壁之间设置有隔热层,所述隔热层为空气夹层、真空层或保温材料中的一种或几种。

27.与现有技术相比,本发明的优点在于,通过分布器将流体进行初级换热的同时,将流体均匀地分部至一级换热装置中进行换热,从而提高换热的均匀性和换热效率,并且流体至少经过一级换热装置和二级换热装置的换热,其换热效率能够进一步提升。

附图说明

28.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。

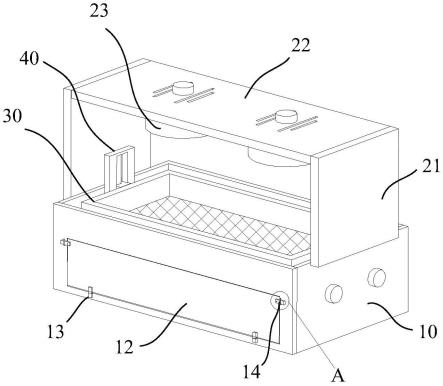

29.图1是本发明的一个实施例中高低温复合治疗系统的回热器的轴向剖视图(图中未示出分布器);

30.图2是图1所示的实施例中高低温复合治疗系统的回热器的俯视图;

31.图3是图1所示的实施例中一级换热装置的的轴向剖视图;

32.图4是图1所示的实施例中一级换热装置的俯视图;

33.图5是图1所示的实施例中换热体的轴向剖视图;

34.图6是图1所示的实施例中换热体的仰视图;

35.图7是图1所示的实施例中套装置的轴向剖视图;

36.图8是图1所示的实施例中套装置的仰视图;

37.图9是图1中a处的放大图;

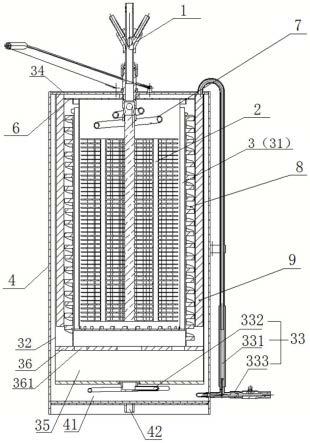

38.图10是本发明的另一个实施例中高低温复合治疗系统的回热器的轴向剖视图;

39.图11是图10所示的实施例中一级换热装置的俯视图(图中未示出挡板);

40.图12是图10所示的实施例中三级换热装置的立体结构示意图;

41.图13是图10所示的实施例中涡旋管的立体结构示意图。

42.附图标记:

43.1-进流管;2-一级换热装置;3-二级换热装置;4-外套管;5-提手;6-挡板;

44.11-流体入口;

45.21-换热管;22-第一翅片;23-固定杆;

46.31-换热体;311-排出孔;312-第二翅片;

47.32-套装置;33-液位显示装置;34-气体排放装置;35-集液部;36-隔板;361-液体孔;

48.331-可视化流体管;332-连接管;333-流体排放装置;

49.341-气体排放板;342-气体排出孔;

50.41-隔热层;42-抽真空口;

51.7-分布器;71-第一排出口;72-第二排出口;

52.8-三级换热装置;9-四级换热装置。

具体实施方式

53.下面将结合附图对本发明作进一步说明。

54.本发明提供以一种用于高低温复合治疗系统的回热器,包括分布器7以及n个依次套设的换热装置,其中,n个换热装置可实现n级换热,n为大于等于2的偶数。

55.分布器7与换热装置中位于最内层的一级换热装置2相连通,流经分布器7的流体在分布器7中进行初级换热并被均匀地分布至一级换热装置2中进行一级换热;至少一部分经过一级换热装置2换热后的流体依次流入换热装置的其他换热装置中进行多级换热。通过设置分布器7,能够将流体均匀地分布至一级换热装置2中,并且在分布至一级换热装置2之前能够对流体进行预换热(即初级换热),从而提高换热的效率。

56.本发明的n个换热装置从内至外地依次套设,并且相邻的换热装置相互连通且相邻的换热装置中流体的流向相反。因此,流体沿着从内层换热装置至外层换热装置的方向依次流动,其流动路线可以形成蛇形路线,从而能够尽可能地延长流动路线,以达到充分换热的目的。

57.此外,为了保证换热后的流体出口和入口在同一侧,换热装置的数量优选为偶数个。下文将以具体的实施例为例对本发明进行详细地说明。

58.实施例1

59.如图1-图9所示,在本实施例中,换热装置设置有两个,从内至外分别是一级换热装置2和二级换热装置3。一级换热装置2的入口侧可设置分布器(图1-图9中未示出),该分布器与下文所述实施例2中的分布器7相同,因此在本实施例中将不再赘述。

60.其中,一级换热装置2用于使待换热的流体从其第一端进入其内部以进行一级换热。二级换热装置3套设在一级换热装置2的外部,一级换热装置2中的流体从其第二端进入二级换热装置3进行二级换热。因此本发明的高低温复合治疗系统的回热器通过将一级换热装置2和二级换热装置3集成在一起,能够在空间受限的情况下,实现二级换热,以实现充分换热的目的。

61.其中,二级换热装置3中的部分流体(即经过换热后形成的气体)从其第一端排出,部分流体(即经过换热后形成的液体)则从其第二端进行收集。待换热的流体可以是高低温复合治疗系统中使用的低温工质(例如氮气)和高温工质(例如无水乙醇),经过换热后的氮气为大致常温的气态,可从二级换热装置3的第一端排出;经过换热后的无水乙醇为大致常温的液态,可在二级换热装置3的第二端进行收集。通过一级换热装置2和二级换热装置3的换热,能够降低低温工质所产生的雾化现象及高温工质所产生的气味,从而提高高低温复合治疗系统的用户体验。

62.本发明的高低温复合治疗系统的回热器通过将一级换热装置2和二级换热装置3集成在一起,能够在空间受限的情况下,实现二级换热;换热时流体从一级换热装置2的第一端流向第二端,并流入二级换热装置3的第二端,并在二级换热装置3中折返而从其第一端排出,因此能够增加流体的流通路径,使排放的流体的温度能够趋于常温,从实现充分换热。同时可在二级换热装置3的第二端回收液体流体,从而将回收过程集成在回热器的内部,以进一步减小回热器的体积。

63.需要说明的是,一级换热装置2的第一端和二级换热装置3的第一端均为图1所示其上端,一级换热装置2的第二端和二级换热装置3的第二端均为图1所示其下端。

64.具体地,如图5-图8所示,二级换热装置3包括换热体31和套装置32。换热体31套设在一级换热装置2的外部,一级换热装置2的第二端与换热体31流体连通。套装置32套设在换热体31的外部。

65.换热体31的第一端与套装置32的第一端之间设置有气体排放装置34,气体排放装置34用于使二级换热装置3中的部分流体(即经过换热后形成的气体)排出。如图2所示,气体排放装置34包括气体排放板341和设置在气体排放板341上的气体排出孔342。气体排放装置34将换热体31的第一端与套装置32的第一端相连,由于换热体31的内部设置有一级换热装置2,因此气体排出孔342沿气体排放板341的周向边缘处,以避开一级换热装置2。

66.换热体31的第二端与套装置32流体连通,换热体31的第二端和套装置32的第二端之间的区域为集液部35,集液部35用于收集二级换热装置3中的部分流体(即经过换热后形成液体)。

67.也就是说,待换热的流体从一级换热装置2的第一端进入其内部进行一级换热,换热后的流体从其第二端进入换热体31,并从换热体31的第二端进入换热体31和套装置32之间。换热流体中的气态流体从换热体31和套装置32之间向上流动,以进行二级换热,随后到达换热体31的第一端进行排放;换热流体中的液态流体则从换热体31的第二端流出至集液部35进行收集。从而本发明的回热器可以同时对进行冷冻消融后的低温工质和高温工质进行换热处理,从而无需设置单独的对高温工质进行回收处理的装置,因此能够促进高低温复合治疗系统整体的小型化。

68.在一些优选的实施例中,如图5所示,换热体31的第二端与其侧壁的交界处设置有排出孔311,排出孔311沿换热体31的周向分布。换热流体可通过排出孔311从换热体31的第二端排出,并且由于排出孔311在换热体31的底端周向上进行设置,因此在排放气态流体时,气态流体不会冲击集液部35中收集的液态流体,避免了因气流冲击液态流体(例如无水乙醇)而导致其散发到空气中的现象。

69.进一步地,如图6所示,换热体31外壁上还设置有第二翅片312,排出孔311位于相

邻的两个第二翅片312之间。第二翅片312能够增加与从排出孔311排出气态流体的换热面积,从而进一步提高换热效率。

70.套装置32套设在换热体31的外部,且与气体排放装置34固定相连(例如通过焊接相连)。因此套装置32与换热体31的外侧形成独立的空间,从而可使换热体31第二端的气体(冷氮气)进入套装置32和换热体31之间,沿第二翅片312通过进行进一步冷却后从排出孔311排出。

71.在一个优选的实施例中,本发明的回热器能够实现液位可视化。

72.具体来说,如图1、图7、图8和图9所示,二级换热装置3还包括液位显示装置33,液位显示装置33与集液部35相连从而形成连通器,因此可以实时显示集液部35内部的液位。

73.液位显示装置33包括可视化流体管331、连接管332和流体排放装置333。可视化流体管331设置在套装置32的外部,并与套装置32平行设置。连接管332的一端与集液部35相连通,另一端与可视化流体管331的上端相连通。流体排放装置333与可视化流体管331的下端相连,集液部35中的流体通过连接管332到达流体排放装置333,并由流体排放装置333进行排放。

74.如图1和图9所示,集液部35的底端设置有连接管332,并与之连通。连接管从套装置32的底部向上部延伸,并在套装置32的上端与可视化流体管331连通,从而使集液部35与可视化流体管331形成连通体,因此可视化流体管331中的液位与集液部35的液位相同。由于集液部35中收集的液态流体的液位不能高于换热体31的第二端,因此通过可视化流体管331能够方便清楚地观察液态流体的收集情况,并根据需要选择开启流体排放装置333,从而使液态流体进行排放。

75.套装置32的外部套设有外套管4,外套管4的内壁与套装置32的外壁之间设置有隔热层41,隔热层41为空气夹层、真空层或保温材料中的一种或几种。隔热层41能够避免在外套管4上产生冷凝水的现象。

76.保温材料可包覆在套装置32的外壁上。保温材料不与外套管4的内壁接触,以避免直接进行热传导。

77.如图1和图9所示的实施例中,隔热层41为真空层。可在外套管4的底部设置抽真空口42,以创建外套管4的内壁与套装置32的外壁之间的真空环境。真空层能够彻底避免外套管4上形成冷凝水。

78.如图1所示,一级换热装置2的第一端上方位置处设置有挡板6,挡板6和一级换热装置2的第一端之间设置有流体入口11。在一级换热装置2的第一端上方设置挡板6,从而使一级换热装置2的第一端与换热体31的第一端封闭,从而使待换热的流体通过流体入口11只能进入一级换热装置2的第一端并流入二级换热装置3,而不能从一级换热装置2的第一端逸出。

79.具体地,如图3和图4所示,一级换热装置2包括换热管21、设置在换热管21的外壁上的第一翅片22和固定杆23。其中,第一翅片22和换热管21可以由导热系数好的材料(例如铜或铝)制成,以提高换热效率。

80.如图3和图4所示的实施例中,换热管21设置有多个,多个换热管21围绕固定杆23的周向设置。每个换热管21的外壁上可以设置单独的第三翅片,或者多个换热管21还可以共用相同的第一翅片22。

81.如图3所示,第一翅片22可以沿换热管21的轴向等间距或不等间距地设置。第一翅片22还可以沿换热管21的轴向按照螺旋的方式进行环绕设置。

82.进一步地,换热管21构造为直管、螺旋形管或蛇形管中的一种或几种。图3示出了换热管21为直管的一种实施例,在该实施例中,一级换热装置2中流体的流向与换热体31中部分流体的流向相反。即一级换热装置2中流体的流向为从上向下,而换热体31中气态流体的流向则为从下向上。

83.进流管1穿过挡板6并与固定杆23固定连接,进流管1与高低温复合治疗系统的工质排出端口相连,以接收高低温复合治疗系统排出的低温工质和/或高温工质。进流管1中位于挡板6以下的部分的周向上设置有流体入口11,低温工质和/或高温工质可通过流体入口11流入一级换热装置2。

84.本发明的回热器还包括提手5,提手5与外套管4相连。通过提手5可以方便地携带回热器。

85.实施例2

86.如图10-图13所示,在本实施例中,换热装置设置有四个,从内至外分别是一级换热装置2、二级换热装置3、三级换热装置8和四级换装置9。其中一级换热装置2和二级换热装置3的设置方式可与上述实施例1相同或相似,因此对于本实施与上述实施例1的相同或者相似之处,下文将不再赘述。

87.本实施例比实施例1多设置了两级换热装置,即三级换热装置8和四级换装置9,因此需要使二级换热装置3的第一端(上端)与三级换热装置8的第一端(上端)连通,三级换热装置8的第二端(下端)与四级换热装置9的第二端(下端)连通,从而使流体在一级换热装置2中从上至下地流动至二级换热装置3,从二级换热装置3中从下至上地流动至三级换热装置8,从三级换热装置8从上至下地流动至四级换装置9,在四级换装置9中则从下至上地流动至其第一端(上端),换热后的气体可从四级换装置9中的第一端(上端)逸出。

88.此外,由于本实施例中二级换热装置3不再是最外层的换热装置,而四级换热装置9才是最外层的换热装置,因此二级换热装置3在上述实施例1的基础上进行了相应地调整。例如二级换热装置3的换热体31外部不再设置套装置,而是设置三级换热装置8。换言之,本实施例中,二级换热装置3中的流体通道实际上是由换热体31的外壁与三级换热装置8的内壁共同形成的通道。

89.此外,实施例1中的一级换热装置2的第一端上方位置处的挡板6则一直延伸到将换热体31和三级换热装置8的第一端封闭,从而使一级换热装置2的第一端、换热体31的第一端以及三级换热装置8的第一端都封闭,从而使待换热的流体通过流体入口11只能进入一级换热装置2的第一端并流入二级换热装置3,继而从二级换热装置3流入三级换热装置8,而不能从一级换热装置2或三级换热装置8的第一端逸出。二级换热装置3中的流体从下至上地流动至其第一端后,在其端部流出,由于挡板6的阻挡作用,其在挡板6处折返,因此可从三级换热装置8的第一端进入三级换热装置8中。

90.此外,换热体31的第二端与其侧壁的交界处设置有排出孔311,排出孔311沿换热体31的周向分布。换热流体(液体)可通过排出孔311从换热体31的第二端排出。也就是说,虽然多设置了两级换热装置,但是通过一级换热装置2的换热,会产生一部分液体,因此仍然通过使液体流出二级换热装置3的下端,从而收集液体。

91.进一步地,为了形成收集液体的封闭结构,在四级换热装置9的外侧设置套装置32,套装置32的第二端(底部内壁)与换热体31的第二端的排出孔311之间的区域为集液部35,集液部35用于收集一级换热装置2和二级换热装置3中的部分流体(即经过换热后形成液体)。

92.套装置32中设置有隔板36,如图10所示,隔板36设置在三级换热装置8的第二端的下方,并且隔板36在径向方向上与套装置32的内壁紧密贴合,在轴向方向上则与三级换热装置8的第二端紧密贴合,从而将三级换热装置8的第二端与四级换热装置9的第二端封闭。因此从三级换热装置8中自上而下流动的流体在隔板36处进行折返,从而进入四级换热装置9中。更具体地来说,由于四级换热装置9套设在三级换热装置8的外部,因此三级换热装置8中流体的流动通道实际上是由三级换热装置8的外壁和四级换热装置9的内壁所形成的流体通道。因此可以理解地,四级换热装置9中流体的流动通道实际上是由四级换热装置9的外壁和套装置32的内壁所形成的流体通道。

93.隔板36将集液部35分为两部分,一部分即为隔板36的上端与换热体31的第二端的排出孔311之间的区域,另一部分即为隔板36的下端与套装置32的第二端(底部内壁)之间的区域,因此隔板36上设置有液体孔361,一级换热装置2和二级换热装置3中的部分流体(即经过换热后形成液体)通过排出孔311流入隔板36上部的区域,并通过隔板36上的液体孔361流入隔板36下部的区域以进行收集。

94.进入隔板36下部的区域的流体与上述实施例1相同,可通过液位显示装置33实现可视化,因此本文在此不再赘述。

95.气体收集方式可在上述实施例1的基础上进行相应地调整,即气体排放装置34设置在四级换热装置9的第一端与套装置32的第一端之间,从而使四级换热装置9中的部分流体(即经过换热后形成的气体)排出。此外,气体排放装置34可与实施例1相同,例如包括气体排放板341和设置在气体排放板341上的气体排出孔342(请参见图2)。气体排放装置34将四级换热装置9的第一端与套装置32的第一端相连,并且气体排出孔342沿气体排放板341的周向边缘处,以避开四级换热装置9内部的其他换热装置。

96.套装置32的外部可如上述实施例1所述,套设有外套管4,其具体的设置方式在此不再赘述。

97.如图12所示,本实施例中的三级换热装置8可以是具有螺旋换热翅片的换热器。可以理解地,一级换热装置2、二级换热装置3和四级换装置9也可采用图12所示的具有螺旋换热翅片的换热器的结构形式。

98.可选地,本实施例中的一级换热装置2可采用与实施例1所述相同的设置方式,例如一级换热装置2包括固定杆23和围绕固定杆23的周向设置的多个换热管21,多个换热管21之间共用相同的第一翅片22;或者每个换热管21的外壁上均设置有独立的第三翅片。

99.可选地,本实施例中的一级换热装置2可采用实施例1与下文所述的方式相结合的结构形式(如图11所示)。

100.请结合图13,分布器7包括至少一个涡旋管,涡旋管构造为绕一级换热装置2的轴向螺旋式盘绕的结构,且涡旋管在靠近一级换热装置2的方向上外径逐渐增大。即涡旋管构造为上小下大的结构形式,以便延长流体流动路径的同时均匀地分布流体。

101.需要说明的是,一级换热装置2的轴向可以是固定杆23的轴向方向。

102.其中,涡旋管的管壁上设置有第一排出口71,至少一部分流体经由第一排出口71进入一级换热装置2;涡旋管的其中一端为第二排出口72,至少一部分流体经由第二排出口72进入一级换热装置2。

103.每个换热管21的入口侧均至少对应一个第一排出口71,或至少对应一个第二排出口72。涡旋管中的流体(例如低温氮气)会在流动中沿第一排出口71排出,从而使流体更加均匀的到达一级换热装置2中。

104.在另一些可选的方式中,分布器7包括多个分布管,分布管沿一级换热装置2的周向发散地分布,从而也可达到均匀分布流体的目的。

105.本发明的实施例1和实施例2可毫无技术障碍地进行结合,在实施例1或实施例2中未能详细描述的部件和零件,均可在另一实施例中找到相应的结构形式。并且本领域的技术人员应当明了,实施例1和实施例2可根据需要进行相应地调整。

106.为了说明本发明中分布器7与各级换热装置的换热效果,以下述具体实施方式进行比较说明。

107.具体来说,实施方式一为仅具有一级换热装置2且未设置分布器7的回热器,实施方式二为具有一级换热装置2和二级换热装置3、且未设置分布器7的回热器。实施方式三采用了与实施例1相同的回热器。实施方式四采用了与上述实施例2相同的回热器。其中,上述四个实施方式中具体的设置参数请见表1。

108.表1各实施方式中的参数设置表

[0109][0110]

通过采用上述不同的实施方式,获得了不同的换热效果,具体的换热效果请见表2。

[0111]

表2各实施方式中换热效果评价表

[0112][0113][0114]

通过上述各实施方式可知,采用了本发明的实施例2所述的回热器,其换热时间更低,且换热效果更好。

[0115]

虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。