1.本发明涉及湿巾添加液生产技术领域,具体是一种湿巾添加液生产的智能加料设备及其工作方法。

背景技术:

2.随着人们对生活质量以及卫生安全的日益重视,湿巾的使用越来越受到人们的欢迎,尤其是在外出旅行、户外活动时,更是成为必不可少的携带物,目前市面上湿巾根据其中添加的添加液成分,具有抗菌、保湿、祛味等各种湿巾,品类繁多;在湿巾添加液的生产过程中,通过储存有多种液体原料的储料罐将各种原料按照一定的顺序和料量要求输送至配料罐中,配料罐对各种原料进行搅拌加工,加工完成后通过输出管将添加液输出。

3.但现有湿巾添加液加料设备在实际使用过程中还存在以下缺陷:其不能对加工后的添加液进行质量检测分析和品质划分,需要后续重新提取检测,耗费时间长,加工效率低,且目前在面对多种不同配方的订单时,一般通过操作人员进行下一轮操作的订单选择,难以准确快速的获得与当前加料设备相匹配的订单,也难以及时并准确提醒操作人员下一轮的具体准备工作,操作费时费力,人工成本高,智能化程度低,有待进行改善。

4.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的在于提供一种湿巾添加液生产的智能加料设备及其工作方法,通过订单选中单元进行订单分析以生成准备信号并确定选中订单,能够自动且准确选择与该加料配料单元相匹配的订单,且能够准确提醒监控端下一次操作的具体准备工作,保证下一次操作的顺利进行,通过品控反馈单元进行品控分析实现加工后料液的质量检测和品质划分,且能够及时通知监控人员进行设备和原料检查,有助于保证后续所加工产品的质量,通过将自动精准选单、自动加料、自动配料和自动检测划分相结合,降低了人工成本,显著提高了加工效率和智能化程度,解决了现有技术难以对添加液进行质量检测分析和品质划分,且难以准确快速的获得与当前加料设备相匹配的订单,还难以及时并准确提醒操作人员下一轮的具体准备工作,操作费时费力,人工成本高,智能化程度低的问题。

6.为实现上述目的,本发明提供如下技术方案:

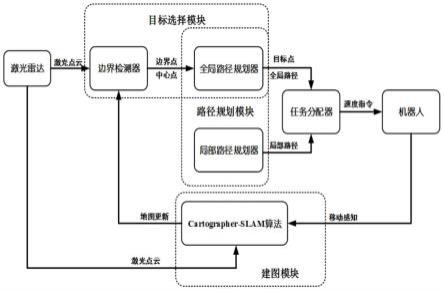

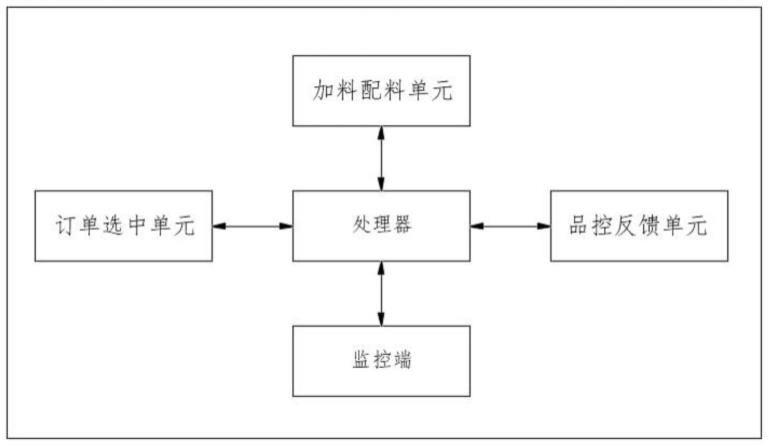

7.一种湿巾添加液生产的智能加料设备,包括处理器、加料配料单元、订单选中单元、品控反馈单元和监控端,处理器与加料配料单元、订单选中单元、品控反馈单元和监控端均通信连接,且订单选中单元通信连接订单获取单元和计时分析单元,计时分析单元通信连接服务器;

8.加料配料单元用于进行物料添加和配料搅匀;计时分析单元用于进行计时分析并生成“选单信号”,且将“选单信号”发送至订单选中单元;订单选中单元在接收到“选单信号”后生成“订单采集信号”,且将“订单采集信号”发送至订单获取单元;订单获取单元接收到“订单采集信号”后从服务器中采集订单信息,且将采集的排队订单发送至订单选中单

元;

9.订单选中单元用于进行订单分析以生成“准备信号”和选中订单,且将“准备信号”和选中订单发送至处理器,处理器将“准备信号”和选中订单发送至监控端;处理器生成品控分析信号且品控分析信号发送至品控反馈单元,品控反馈单元接收到品控分析信号后进行品控分析,生成品控分析文本并通过处理器将品控分析文本发送至监控端。

10.进一步的,计时分析单元的计时分析过程具体如下:

11.获取当前时刻和本次加料配料操作的起始时刻,对当前时刻与加料配料操作的起始时刻进行作差处理以获得此次操作的已工作时长并标记为工时值;

12.获取此次加料配料操作从开始到结束所需时长并标记为设时值,将加料配料单元此次操作的工时值除以设时值以获取到加料配料单元此次操作的工设比;

13.比较加料配料单元此次操作的工设比和工设比阈值,若加料配料单元此次操作的工设比小于工设比阈值,则不发送任何信号至订单选中单元,若加料配料单元的工设比达到工设比阈值时,则发送“选单信号”至订单选中单元。

14.进一步的,订单选中单元的订单分析过程如下:

15.在获取到计时分析单元发送的“选单信号”时,订单选中单元生成“订单采集信号”并将“订单采集信号”发送至订单获取单元;订单获取单元从服务器获取当前等待完成的订单并将其标记为排队订单,且将排队订单发送至订单选中单元;

16.将排队订单标记为i,i=1,2,

…

n,获取当前排队订单的配方并将排队订单的配方标记为集合qi,以及获取加料配料单元中所储存的原料并标记为集合p;比较排队订单配方集合qi和加料配料单元的储料集合p,将qi属于p的排队订单标记为相似订单;

17.若相似订单的数目为一组,则将该组相似订单标记为选中订单,并生成“准备信号”,且将“准备信号”和选中订单发送至处理器;若相似订单的数目大于一组,则进行下一步分析;

18.获取相似订单中所含有的配料以及每种配料的需求量,获取加料配料单元中所储存的原料以及每种原料的剩余量;若相似订单中每种配料的需求量均小于等于加料配料单元中对应原料的剩余量时,则将对应的相似订单标记为优选订单;

19.若优选订单的数目为一组,则将该组优选订单标记为选中订单,并生成“准备信号”,且将“准备信号”和选中订单发送至处理器;若优选订单的数目大于一组,则获取优选订单的排队时长,比较各组优选订单的排队时长,将排队时长最长的一组标记为选中订单,并生成“准备信号”,且将“准备信号”和选中订单发送至处理器。

20.进一步的,若所有排队订单的配方集合qi均不属于加料配料单元的储料集合p,即不存在相似订单时,则进行以下分析;

21.获取加料配料单元的储料集合p相较于排队订单的配方集合qi的原料种类相差数目并将原料种类相差数目标记为缺料数,以及获取各组排队订单的排队时长,基于各组排队订单的缺料数和排队时长分析,通过归一化处理后获得排队订单的相似系数;

22.比较相似系数,将相似系数最大的一组标记为选中订单,生成“准备信号”,且将“准备信号”和选中订单发送至处理器。

23.进一步的,若所有相似订单中均存在配料需求量大于加料配料单元中对应原料的剩余量,即存在相似订单但不存在优选订单时,则进行以下分析;

24.获取相似订单的中需求量大于加料配料单元中对应原料剩余量的种类数目,即获取相似订单中料量不足的种类数目并标记为差料数,且将料量不足种类原料的料量相差值标记为差料值;

25.获取相似订单的排队时长,基于相似订单的差料数、差料值和排队时长进行分析,通过归一化处理后获取优选系数;比较优选系数,且将优选系数最大的一组标记为选中订单,生成“准备信号”,且将“准备信号”和选中订单发送至处理器。

26.进一步的,在处理器接收到“准备信号”和选中订单时,发送锁定指令至服务器以锁定该订单;若选中订单中存在加料配料单元中不含有的原料时,则发送增类指令、所需增添的原料种类和对应物料量至监控端;若加料配料单元中存在料量不足的原料时,则发送补料指令、所需补料的原料种类和对应补料量至监控端。

27.进一步的,订单获取单元在获取排队订单时,首先获取等待完成订单的单次配料量,以及获取加料配料单元的单次配料量阈值,并比较等待完成订单的单次配料量和加料配料单元的单次配料量阈值;若等待完成订单的单次配料量小于等于加料配料单元的单次配料量阈值,则将其标记为对应加料配料单元的排队订单。

28.进一步的,加料配料单元包括配料罐和多组储料罐,所述配料罐和储料罐内均安装有液位计,所述储料罐上安装有与配料罐连接的加料管,且加料管上安装有流量计;所述配料罐上安装有检测输送管,品控分析单元包括检测箱,且检测输送管与检测箱连接;所述配料罐包括配料壳体、配料电机、旋转滤料桶和防粘附刮板,所述旋转滤料桶转动安装在配料壳体内,所述旋转滤料桶的底部安装有传动连接轴;

29.所述配料电机通过电机座固定安装在配料壳体上,且配料电机的输出轴通过锥齿轮与传动连接轴啮合连接;所述防粘附刮板竖直设置并紧贴住配料壳体的内壁,且防粘附刮板与传动连接轴通过固定杆连接,所述传动连接轴的底端安装有搅匀桨叶杆,且防粘附刮板上安装有搅拌打散片。

30.进一步的,品控反馈单元的品控分析过程如下:

31.对出料初始时刻、出料中间时刻和出料结束时刻的料液进行检测分析并获取初始料液、中间料液和结束料液的料况信息;其中,料况信息包括料液粘稠度、料液的杂质颗粒浓度和料液中各种原料的浓度;

32.对三组料况信息进行分析并获取料液粘稠度均值、料液杂质颗粒浓度均值和各种原料的浓度均值;若料液粘稠度均值、料液杂质颗粒浓度均值或各种原料的浓度均值中存在不满足预设要求的一项或多项时,则判定料液为“差品”;

33.若料液浓稠度均值处于料液浓稠度阈值范围内且料液杂质颗粒浓度均值小于料液杂质颗粒浓度阈值且各种原料的浓度均值均处于对应的浓度阈值范围内,则通过分析计算获取到料液的料析值;

34.比较料析值和料析阈值,若料析值大于等于料析阈值,则判定料液为“优品”,若料析值小于料析阈值,则判定料液为“良品”;生成“优品”、“良品”或“差品”的品控分析文本,且将品控分析文本发送至处理器。

35.进一步的,本发明还提出了该智能加料设备的工作方法,具体如下:

36.步骤一、加料配料单元按照订单配方进行原料的添加和混匀配料,具体为:

37.储料罐通过加料管将对应的原料输送至配料罐中,流量计对输送的原料量进行检

测以确保添加料量的精准,添加的原料进入旋转滤料桶中,配料电机通过传动连接轴使旋转滤料桶进行转动,旋转滤料桶对原料进行离心过滤并滤除其中的颗粒物杂质,且传动连接轴带动搅匀桨叶杆和防粘附刮板进行转动,搅匀桨叶杆和防粘附刮板将内部原料搅匀;

38.步骤二、当上述加料配料操作进行一定时间后,订单选中单元将“订单采集信号”发送至订单获取单元,订单获取单元从服务器中采集订单信息,且将采集的排队订单发送至订单选中单元;

39.订单选中单元进行订单分析以生成“准备信号”并确定选中订单,且将“准备信号”和选中订单发送至处理器,处理器将“准备信号”和选中订单发送至监控端,以提醒监控端进行下一次加料配料操作的准备;

40.步骤三、当本次加料配料操作完成后,出料管将搅匀后的料液输送出去,检测箱通过检测输送管抽取搅匀后的料液,品控反馈单元进行品控分析,生成“优品”、“良品”和“差品”的品控分析文本,且处理器将品控分析文本发送至监控端;

41.步骤四、出料完成后,若监控端接收到的为“优品”或“良品”的品控分析文本时,则准备进行选中订单的加料配料操作;若监控端接收到的为“差品”的品控分析文本时,则暂停进行下一次操作并通知监控人员进行设备和原料检查。

42.与现有技术相比,本发明的有益效果是:

43.1、本发明中,通过计时分析单元行计时分析并发送选单信号至订单选中单元,订单获取单元从服务器中采集订单信息并将其发送至订单选中单元,订单选中单元进行订单分析,通过订单分析以生成准备信号并确定选中订单,处理器将准备信号和选中订单发送至监控端,能够自动且准确选择与该加料配料单元相匹配的订单,在本次操作完成后自动进行下一订单的加工,且能够提醒监控端进行下一次加料配料操作的准备,保证下一次操作的顺利进行;

44.2、本发明中,通过检测箱对输出的湿巾添加液料液进行检测分析,品控反馈单元进行品控分析并生成品控分析文本,处理器将品控分析文本发送至监控端,不仅能够自动进行加工后料液的质量检测和品质划分,还能够及时通知监控人员进行设备和原料检查,有助于保证后续所加工产品的质量,使用效果好;通过将自动精准选单、自动加料、自动配料和自动检测划分相结合,降低了人工成本,显著提高了加工效率和智能化程度。

附图说明

45.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明;

46.图1为本发明的系统原理框图;

47.图2为本发明中订单选中单元的系统原理框图;

48.图3为本发明中加料配料单元的结构示意图;

49.图4为本发明中配料罐的结构示意图;

50.图5为本发明中旋转滤料桶的结构示意图。

51.附图标记:1、配料罐;2、储料罐;3、检测箱;4、出料管;5、检测输送管;6、加料管;7、流量计;11、配料壳体;12、配料电机;13、旋转滤料桶;14、传动连接轴;15、搅匀桨叶杆;16、防粘附刮板;17、搅拌打散片;18、固定杆。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.实施例一:

54.如图1-2所示,本发明提出的一种湿巾添加液生产的智能加料设备,包括处理器、加料配料单元、订单选中单元和监控端,加料配料单元用于进行物料添加和配料搅匀;处理器与加料配料单元、订单选中单元、品控反馈单元和监控端均通信连接,且订单选中单元通信连接订单获取单元和计时分析单元,计时分析单元通信连接服务器;

55.计时分析单元用于进行计时分析并生成“选单信号”,且将“选单信号”发送至订单选中单元,计时分析过程具体如下:

56.步骤s1、获取当前时刻和本次加料配料操作的起始时刻,对当前时刻与加料配料操作的起始时刻进行作差处理以获得此次操作的已工作时长并标记为工时值;

57.步骤s2、获取此次加料配料操作从开始到结束所需时长并标记为设时值,将加料配料单元此次操作的工时值除以设时值以获取到加料配料单元此次操作的工设比;

58.步骤s3、比较加料配料单元此次操作的工设比和工设比阈值,若加料配料单元此次操作的工设比小于工设比阈值,则不发送任何信号至订单选中单元,若加料配料单元的工设比达到工设比阈值时,则发送“选单信号”至订单选中单元;

59.订单选中单元在接收到“选单信号”后生成“订单采集信号”,且将“订单采集信号”发送至订单获取单元;订单获取单元接收到“订单采集信号”后从服务器中采集订单信息,且将采集的排队订单发送至订单选中单元;

60.进一步而言,订单获取单元在获取排队订单时,首先获取等待完成订单的单次配料量,以及获取加料配料单元的单次配料量阈值,并比较等待完成订单的单次配料量和加料配料单元的单次配料量阈值,若等待完成订单的单次配料量小于等于加料配料单元的单次配料量阈值,则将其标记为对应加料配料单元的排队订单;反之,若等待完成订单的单次配料量大于加料配料单元的单次配料量阈值,则将表明对应加料配料单元无法完成该订单的配料,因此将该订单剔除,即该订单不适合通过此加料配料单元进行加工;

61.订单选中单元用于进行订单分析以生成“准备信号”并确定选中订单,订单选中单元的订单分析过程如下:

62.步骤t1、在获取到计时分析单元发送的“选单信号”时,订单选中单元生成“订单采集信号”并将“订单采集信号”发送至订单获取单元;订单获取单元从服务器获取当前等待完成的订单并将其标记为排队订单,且将排队订单发送至订单选中单元;

63.步骤t2、将排队订单标记为i,i=1,2,

…

n,获取当前排队订单的配方并将排队订单的配方标记为集合qi,以及获取加料配料单元中所储存的原料并标记为集合p;

64.步骤t3、比较排队订单配方集合qi和加料配料单元的储料集合p,即排队订单配方中所需的原料在加料配料单元中都存在,将qi属于p的排队订单标记为相似订单,并进行步骤t4;此外,还存在以下状况:

65.步骤t31、若所有排队订单的配方集合qi均不完全属于加料配料单元的储料集合p

(即排队订单配方中存在有一种或多种原料在加料配料单元中不存在),即不存在相似订单时,此时则获取加料配料单元的储料集合p相较于排队订单的配方集合qi的原料种类相差数目并将原料种类相差数目标记为缺料数qlsi,以及获取各组排队订单的排队时长pdsi;

66.步骤t32、通过公式并代入各组排队订单的缺料数和排队时长进行归一化处理,分析处理后获得排队订单的相似系数xsxi;其中,a1、a2为预设比例系数,a2>a1,且a1、a2的取值均大于零;优选的,a1=1.308,a2=1.716;

67.需要说明的是,相似系数的数值大小与缺料数呈反比且与排队时长呈正比,相似系数越大,则代表排队订单与加料配料单元的匹配度越高,则越适合作为下一次操作的等待订单,反之,则代表对应排队订单与加料配料单元的匹配度越低;比较各组排队订单的相似系数xsxi,将相似系数xsxi最大的一组标记为选中订单,生成“准备信号”,且将“准备信号”和选中订单发送至处理器;

68.步骤t4、若相似订单的数目为一组,则将该组相似订单标记为选中订单,并生成“准备信号”,且将“准备信号”和选中订单发送至处理器;若相似订单的数目大于一组,则获取相似订单中所含有的配料以及每种配料的需求量,获取加料配料单元中所储存的原料以及每种原料的剩余量;若配料需求量小于等于对应原料的剩余量,则代表加料配料单元中对应的原料能够满足该订单下一次的加料配料操作,若配料需求量大于剩余量,则代表加料配料单元中对应的原料不够,无法满足该订单下一次的加料配料操作;若相似订单中每种配料的需求量均小于等于加料配料单元中对应原料的剩余量时,则将对应的相似订单标记为优选订单,并进行步骤t5;此外,还存在以下情况:

69.步骤t41、当存在相似订单但不存在优选订单时(即所有相似订单中均存在一项或多项配料的需求量大于加料配料单元中对应原料剩余量的情况),则获取相似订单中需求量大于加料配料单元中对应原料剩余量的种类数目,即获取相似订单中料量不足的种类数目并标记为差料数clsi,且将料量不足种类原料的料量相差值标记为差料值clzi,料量相差值通过原料的需求量减去加料配料单元中对应原料剩余量得到;且获取相似订单的排队时长pdsi;

70.步骤t42、通过公式并代入相似订单的差料数clsi、差料值clzi和排队时长pdsi进行归一化处理,处理分析后得到相似订单的优选系数yxxi;其中,b1、b2、b3为预设权重系数,b1>b2>b3>0,优选的,b1=1.352,b2=0.958,b3=0.626;

71.需要说明的是,相似订单的优选系数yxxi的数值大小与排队时长呈正比且与差料数和差料值呈反比,相似订单的优选系数越大,则表明相似订单与加料配料单元的适配程度越高,反之,则代表相似订单与加料配料单元的适配程度越低;比较各组相似订单的优选系数yxxi,且将优选系数yxxi最大的一组标记为选中订单,生成“准备信号”,且将“准备信号”和选中订单发送至处理器;

72.步骤t5、若优选订单的数目为一组,则将该组优选订单标记为选中订单,并生成“准备信号”,且将“准备信号”和选中订单发送至处理器;若优选订单的数目大于一组,则获取优选订单的排队时长,比较各组优选订单的排队时长,将排队时长最长的一组标记为选

中订单,并生成“准备信号”,且将“准备信号”和选中订单发送至处理器。

73.进一步而言,在处理器接收到“准备信号”和选中订单时,发送锁定指令至服务器以锁定该订单;若选中订单中存在加料配料单元中不含有的原料时,则发送增类指令、所需增添的原料种类和对应物料量至监控端,监控端安排人员进行所需种类储料罐2的增添,以及向增添的储料罐2内加入对应的物料;若加料配料单元中存在料量不足的原料时,则发送补料指令、所需补料的原料种类和对应补料量至监控端,监控端安排人员对需要进行补料的储料罐2进行补料,以确保能满足下一次加料操作的进行,实现自动化选单、并提醒操作人员提前准备下一次加料配料操作,不需人工进行订单的选择,订单的选择更加合理,减少不必要的时间浪费,且能够进行自动化加料、配料和出料,显著提高操作效率和降低人力成本,智能化程度高。

74.实施例二:

75.如图3-5所示,本实施例与实施例1的区别在于,加料配料单元包括配料罐1和多组储料罐2,配料罐1和储料罐2内均安装有液位计,液位计用于检测配料罐1和各组储料罐2内的料量;储料罐2上安装有与配料罐1连接的加料管6,且加料管6上安装有流量计7,储料罐2通过加料管6将对应的原料输送至配料罐1中,流量计7对输送的原料量进行检测以确保添加料量的精准,方便进行控制;配料罐1包括配料壳体11、配料电机12、旋转滤料桶13和防粘附刮板16,旋转滤料桶13转动安装在配料壳体11内,旋转滤料桶13的底部安装有传动连接轴14;配料电机12通过电机座固定安装在配料壳体11上,且配料电机12的输出轴通过锥齿轮与传动连接轴14啮合连接,传动连接轴14的底端安装有搅匀桨叶杆15;各组加料管6输送的原料进入旋转滤料桶13中,配料电机12通过传动连接轴14使旋转滤料桶13进行转动,旋转滤料桶13对原料进行离心过滤并滤除其中的颗粒物杂质,且传动连接轴14带动搅匀桨叶杆15进行转动,搅匀桨叶杆15将内部原料搅匀;

76.防粘附刮板16竖直设置并紧贴住配料壳体11的内壁,且防粘附刮板16与传动连接轴14通过固定杆18连接,防粘附刮板16上安装有搅拌打散片17,当进行出料时,在传动连接轴14的转动过程中,固定杆18带动防粘附刮板16进行转动以将配料罐1内壁上粘附的物料刮下来,有助于料液的完全输出,且在搅匀过程中,搅拌打散片17随防粘附刮板16进行转动以辅助进行搅拌,显著提高了搅拌效率和搅拌效果;配料罐1上安装有检测输送管5,品控分析单元包括检测箱3,检测箱3对加工完成后的料液进行检测分析,且检测输送管5与检测箱3连接。

77.实施例三:

78.如图1所示,本实施例与实施例1、实施例2的区别在于,处理器生成品控分析信号且品控分析信号发送至品控反馈单元,品控反馈单元接收到品控分析信号后进行品控分析,生成品控分析文本并通过处理器将品控分析文本发送至监控端,品控反馈单元的品控分析过程如下:

79.步骤g1、对出料初始时刻、出料中间时刻和出料结束时刻的料液进行检测分析并获取初始料液、中间料液和结束料液的料况信息;其中,料况信息包括料液粘稠度、料液的杂质颗粒浓度和料液中各种原料的浓度;

80.将料液粘稠度、料液的杂质颗粒浓度和料液中各种原料的浓度分别标记为lnc、lkn和lnh,h为原料数目,且h=1,2,

…

m;

81.步骤g2、对三组料况信息(即出料初始时刻、出料中间时刻和出料结束时刻)进行求和取均值计算并获取料液粘稠度均值lncj、料液杂质颗粒浓度均值lknj和各种原料的浓度均值lnjh;

82.步骤g3、获取对应料液的浓稠度阈值范围并标记为(lncy1,lncy2),获取料液杂质颗粒浓度阈值并标记为lkny,以及获取对应料液各种原料的浓度阈值范围并标记为(lnyh1,lnyh2);若料液粘稠度均值、料液杂质颗粒浓度均值或各种原料的浓度均值中存在不满足预设要求的一项或多项时,则判定料液为“差品”;

83.若料液浓稠度均值处于料液浓稠度阈值范围内且料液杂质颗粒浓度均值小于料液杂质颗粒浓度阈值且各种原料的浓度均值均处于对应的浓度阈值范围内,则通过分析计算获取到料液的料析值;料析值的分析过程具体为:

84.步骤g31、通过公式并代入各种原料的浓度均值和浓度阈值范围,经过分析计算后获取到料液浓度的均偏值jpz,均偏值的数值越大,则代表加工后料液的整体浓度偏差越大,质量越差,反之,则代表加工后料液的整体浓度偏差越小,质量越好;

85.步骤g32、通过公式进行分析计算,分析计算后获取到料液的稠偏值cpz;稠偏值的数值越小,则代表加工后料液的浓稠度偏差越小,质量越好,反之,则代表质量越差;

86.步骤g33、通过公式并代入上述数据进行分析计算,经过分析计算后得到料液的料析值lxz;其中,e1、e2、e3预设比例系数,e3>e1>e2>0,优选的,e1=1.482,e2=1.162,e3=1.618;需要说明的是,料析值的数值大小与稠偏值和均偏值呈反比,且与料液杂质颗粒浓度、料液杂质颗粒浓度阈值之差的绝对值呈正比,料析值的数值越大,则代表加工后的料液质量越好,反之,则代表加工后的料液的质量越差;

87.步骤g4、比较料析值和料析阈值,若料析值大于等于料析阈值,则判定料液为“优品”,若料析值小于料析阈值,则判定料液为“良品”;生成“优品”、“良品”或“差品”的品控分析文本,且将品控分析文本发送至处理器,能够自动对加工后的料液进行质量分析并进行品质划分,不需后续再进行分析判定,且有助于及时发现设备或原料中存在的问题,使用效果好,进一步提高了智能化程度。

88.本发明的工作原理:使用时,加料配料单元按照湿巾添加液的订单配方进行原料的添加和混匀配料,计时分析单元行计时分析,当上述加料配料操作进行一定时间后,计时分析单元发送选单信号至订单选中单元,订单选中单元发送订单采集信号至订单获取单元,订单获取单元从服务器中采集订单信息并将其发送至订单选中单元;订单选中单元进行订单分析以生成准备信号并确定选中订单,处理器将准备信号和选中订单发送至监控端,能够自动且准确选择与该加料配料单元相匹配的订单,且能够提醒监控端进行下一次加料配料操作的准备,保证下一次操作的顺利进行;

89.在当前加料配料操作完成后,出料管4将搅匀后的料液输送出去,检测箱3对输出的湿巾添加液料液进行检测分析,品控反馈单元基于检测信息进行品控分析,基于品控分

析结果生成优品、良品和差品的品控分析文本,处理器将品控分析文本发送至监控端,能够自动进行加工后料液的质量检测和品质划分,显著提高了智能化程度,若监控端接收到的为“优品”或“良品”的品控分析文本时,则准备进行选中订单的加料配料操作,若监控端接收到的为“差品”的品控分析文本时,则暂停进行下一次操作并通知监控人员进行设备和原料检查,有助于保证后续所加工产品的质量,使用效果好。

90.上述公式均是去量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实际情况进行设置。以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

91.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

92.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。