1.本发明涉及白细胞过滤器的自动化制造技术领域,具体涉及一种壳体防堆料上料装置。

背景技术:

2.输血过程中去除白细胞有许多益处,现在已成为人们的共识,目前常用最有效的方法是采用白细胞过滤器。最常见的白细胞过滤器为硬壳的盘状过滤器,其结构可参考专利文献cn202554574u中所公开的白血球除去过滤器,如其附图3或5所示,具有硬质的入口侧容器及出口侧容器,二者之间布置组合滤膜后再组装焊接成一体,其中,组合滤膜可以由玻璃纤维膜和/或无纺布组成。

3.上述的白细胞过滤器的组装焊接过程,一般是采用手动或半自动的方式完成,各部件会多次接触操作人员,具有污染风险;各部件在设备转运次数多,生产效率低;而且转运过程硬质的壳体经常磕碰,容易出现次品或外观缺陷。

4.为实现自动化组装和焊接,需要将白细胞过滤器的底盖和顶盖,按单个的形式送入设备,最常规的分料送料方式是振动筛的形式。但对于白细胞过滤器来说,其本身比较精密,焊接后密封要求高,壳体不能有缺陷;外观要求高,壳体不能有划痕等瑕疵。因此白细胞过滤器的底盖与顶盖采用更加温和的方式进行分料送料亟待解决。

技术实现要素:

5.为了使白细胞过滤器底盖与顶盖平稳、温和的分料送料,发明提供了一种壳体防堆料上料装置。

6.本发明采用的技术方案如下:一种壳体防堆料上料装置,包括:包括依次连接的料仓、提升带及水平输送带,提升带上均匀布置有提升挡条,水平输送带上设叠料剔除装置。

7.优选的,叠料剔除装置包括光电检测装置与吹飞装置,光电检测装置的发射端与接收端布置在水平输送带的两侧,吹飞装置沿水平输送带的输送方向布置在光电检测装置的后方。

8.优选的,吹飞装置配有排料通道,排料通道的入口与吹飞装置布置在水平输送带的两侧,排料通道的出口设回收箱。

9.优选的,包括至少两段依次相连的水平输送带,靠近提升带的水平输送带速度低,远离提升带的水平输送带速度高。

10.优选的,所有水平输送带均配有叠料剔除装置。

11.优选的,料仓为斗状结构,底部在提升带的两侧设有限位推杆,限位推杆的推动方向朝向提升带。

12.优选的,提升带的两侧设有限位挡板。

13.优选的,提升挡条的上表面为两侧低、中间高的弧形面。

14.本发明具有如下有益效果:本发明采用提升的方式分拣顶盖和底盖,动作温和,避

免振动筛等剧烈运动方式造成损伤或瑕疵;后续配有叠料剔除装置来进行检测,能进一步的杜绝顶盖和底盖的堆叠,从而保证后续工序的正常进行。

附图说明

15.图1是本发明实施例的整机俯视示意图。

16.图2是本发明实施例中旋转工作台各工位布置的示意图。

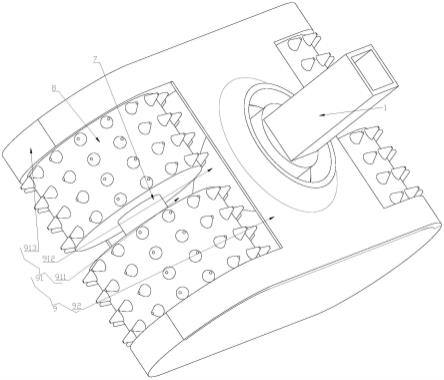

17.图3是本发明实施例中壳体防堆料上料装置的示意图。

18.图4是本发明实施例中料仓的示意图。

19.图5是本发明实施例中a处的放大示意图。

20.旋转工作台1,组装治具101;机架2;底盖进料单元3;滤膜进料单元4;压膜单元5;顶盖进料单元6;焊接单元7;出料单元8。

21.壳体防堆料上料装置9,料仓901,提升带902,提升挡条903,水平输送带904,叠料剔除装置905,光电检测装置906,吹飞装置907,排料通道908,回收箱909,限位推杆910,限位挡板911。

22.底盖进料工位a,滤膜进料工位b,压膜工位c,顶盖进料工位d,焊接工位e,出料工位f,过渡工位g。

具体实施方式

23.下面结合实施例与附图,对本发明作进一步说明。

24.实施例中,为一种白细胞过滤器自动组装焊接机,用于实现白细胞过滤器的底盖、多层滤膜及顶盖的自动组装及自动焊接。其主要由旋转工作台1及其布置在其圆周方向的各台设备单元组成。如图1~2所示,为本实施例的各设备单元的整体布局,具体的:旋转工作台1,周期性间隙旋转,沿圆周方向布置有若干组装治具101;机架2,作为旋转工作台1的安装平台,与旋转工作台1一起沿旋转方向、对应各组装治具101位置依次划分为底盖进料工位a、滤膜进料工位b、压膜工位c、顶盖进料工位d、焊接工位e及出料工位f,底盖进料工位a与滤膜进料工位b之间还设置有过渡工位g;底盖进料单元3,用于将底盖调整为敞口向上、并送入底盖进料工位a处组装治具101中;滤膜进料单元4,用于将多层滤膜送入滤膜进料工位b处组装治具101中,多层滤膜位于底盖内;压膜单元5,用于压膜工位c处组装治具101中多层滤膜的压紧;顶盖进料单元6,用于将顶盖调整为敞口向下、并送入顶盖进料工位d处组装治具101中,顶盖与底盖相互配合;焊接单元7,用于焊接工位e处组装治具101中顶盖与底盖的焊接;出料单元8,用于出料工位f处组装治具101中成品的出料。本实施例根据白细胞过滤器的组装焊接工艺流程,合理布局各设备单元,设备整体结构紧凑,占据空间小,设备单元互不干扰,底盖、多层滤膜、顶盖的操作位置分散,工人操作空间大。

25.如图1所示,在底盖进料单元3与顶盖进料单元6之前均布置有壳体防堆料上料装置9,分别用于将底盖或顶盖分拣为单个、并送入底盖进料单元3或顶盖进料单元6。如图3所示,具体包括:料仓901,位于低处,用于容放堆积顶盖或底盖之一;提升带902,倾斜设置,下端从料仓901内通过,提升带902上均匀布置有提升挡条903;水平输送带904,一端对接提升带902的上端,另一端对接底盖进料单元3或顶盖进料单元6之一;叠料剔除装置905,设置于水平输送带904上,用于剔除层叠的顶盖或底盖。本实施例采用提升的方式分拣顶盖和底

盖,动作温和,避免振动筛等剧烈运动方式造成损伤或瑕疵,而且后续还设有叠料剔除装置905,进一步避免底盖或顶盖的层叠,以便于下一步的视觉检测即送料。

26.如图3所示,叠料剔除装置905包括光电检测装置906与吹飞装置907,光电检测装置906的发射端与接收端布置在水平输送带904的两侧,吹飞装置907沿水平输送带904的输送方向布置在光电检测装置906的后方。当光电检测装置906检测到具有超过高度限制的物料(堆叠的底盖或顶盖)时,吹飞装置907即启动,将该物流吹离水平输送带904,避免其流入下一环节。此装置相当于时提升带902效果的质检环节。

27.如图3所示,吹飞装置907配有排料通道908,排料通道908的入口与吹飞装置907布置在水平输送带904的两侧,排料通道908的出口设回收箱909。排料通道908用于收集吹飞的底盖或顶盖,比如洒落在设备的其他区域。

28.如图3所示,包括至少两段依次相连的水平输送带904,靠近提升带902的水平输送带904速度低,远离提升带902的水平输送带904速度高。差速的多段水平输送带904,利用摩擦力分离可能层叠的顶盖或底盖,保证分拣动作的可靠性。相应的,所有水平输送带904均配有叠料剔除装置905,每个叠料剔除装置905均配有排料通道908,所有排料通道908的出口连通为一处,并共用一个回收箱909。

29.如图4所示,料仓901为斗状结构,底部在提升带902的两侧设有限位推杆910,限位推杆910的推动方向朝向提升带902。限位推杆910能使得料仓901底部的盖能尽量靠向料仓901,从而保证提升效果。

30.如图3所示,提升带902的两侧设有限位挡板911。限位挡板911能一定程度避免提升过程中的盖重新滑落回料仓901。

31.如图5所示,提升挡条903的上表面为两侧低、中间高的弧形面。此结构为专门为适于顶盖和底盖的圆形结构而设计,避免出现滚动滑落。另外,提升挡条903的宽度和厚度都与盖的尺寸相当,也能避免一次提升多个盖。

32.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。