一种拼装触控显示屏

【技术领域】

1.本实用新型涉及显示设备技术领域,具体是一种拼装触控显示屏。

背景技术:

2.随着现今技术的发展,大尺寸显示器的应用越来越广泛。现有大尺寸显示器,背板和中框为一体成型设计,其外壳开模的模具费用非常高,且开模周期长,对于大尺寸的外壳模组,需要企业支出不菲的模具开模费用。

技术实现要素:

3.本实用新型的目的在于提供一种背板和中框为拼装式的触控显示屏,解决现有大尺寸显示屏外壳开模费用高、开模周期长的问题。

4.本实用新型提供技术方案如下:一种拼装触控显示屏,包括液晶面板和设置在所述液晶面板后方的背光模组,其还包括设置在所述背光模组后方的模组后壳,以及与所述模组后壳可拆卸连接的边框模组,所述边框模组用于分别固定所述模组后壳、所述背光模组和液晶面板。

5.如上所述的一种拼装触控显示屏,所述边框模组包括连接并固定所述液晶面板和所述模组后壳边缘的外框固定组件、固定在所述模组后壳上并夹持固定所述背光模组边缘的中框固定组件,所述外框固定组件位于所述中框固定组件的外侧。

6.如上所述的一种拼装触控显示屏,所述外框固定组件包括固定在所述液晶面板边缘的第一外框基架以及固定在所述模组后壳边缘并固定连接对应边缘的第一外框基架的第二外框基架。

7.如上所述的一种拼装触控显示屏,所述中框固定组件设有夹持所述背光模组边缘的凹槽,所述背光模组边缘与所述凹槽的内壁设有若干对应设置的孔位,所述孔位穿接有固定所述中框固定组件和背光模组的连接挂耳。

8.如上所述的一种拼装触控显示屏,所述连接挂耳呈“l”形,所述连接挂耳包括相互垂直的第一边与第二边,所述第一边依次穿接所述内壁和背光模组的孔位,所述第二边贴合固定在所述中框固定组件靠近所述液晶面板的一面。

9.如上所述的一种拼装触控显示屏,所述连接挂耳呈“u”形,所述连接挂耳包括相对设置的第一直边、第三直边以及连接第一直边和第三直边的第二直边,所述第一直边依次穿接所述内壁和背光模组的孔位,所述第二直边贴合固定在所述中框固定组件靠近所述液晶面板的一面,所述第三直边贴合固定在所述中框固定组件靠近所述外框固定组件的一面。

10.如上所述的一种拼装触控显示屏,所述中框固定组件与所述液晶面板之间设有缓冲泡棉。

11.如上所述的一种拼装触控显示屏,所述第二外框基架中设有内腔,所述内腔中设有触控电路面板。

12.如上所述的一种拼装触控显示屏,所述触控电路面板与所述液晶面板之间设有信号通口。

13.如上所述的一种拼装触控显示屏,所述第二外框基架还设有弯折贴合所述液晶面板边缘的折弯部,所述折弯部上设有与所述触控电路面板对应设置的信号折射面。

14.与现有技术相比,本实用新型有以下优点:

15.1、本实用新型采用分体设置的模组后壳和边框模组进行组装,以型材拼装组成显示屏外壳的方式,省去模组后壳及中框一体成型的模具的开模制作过程,降低了产品的生产成本,缩短了产品的开模周期,促进产品快速上市。

16.2、本实用新型采用使红外信号产生折射的结构设计,实现触控功能的同时也省去了红外条的使用,使型材的允许的正面宽度变小,优化了外观的设计。

【附图说明】

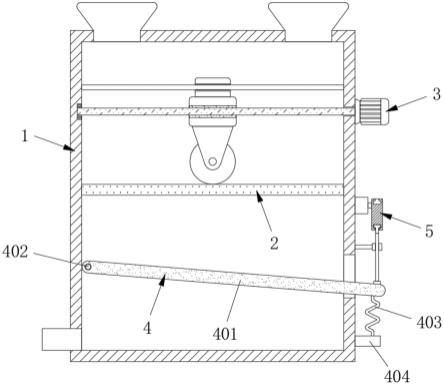

17.图1为本实用新型的显示屏边缘的剖视图。

18.图2为本实用新型第一个实施例的显示屏边缘的剖视图。

19.图3为本实用新型第二个实施例的显示屏边缘的剖视图。

【具体实施方式】

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

21.实施例1:请参阅附图1至附图2,本实施例提供一种拼装触控显示屏,包括液晶面板1和设置在所述液晶面板1后方的背光模组2,还包括设置在所述背光模组2后方的模组后壳3,以及与所述模组后壳3可拆卸连接的边框模组4,所述边框模组4用于分别固定所述模组后壳3、所述背光模组2和液晶面板1。模组后壳3使用五金和铝板制作,边框模组4均由结构较为简单且具有一定强度的型材拼装组合而成,避免了一体成型结构的开模问题。

22.边框模组4包括连接并固定所述液晶面板1和所述模组后壳3边缘的外框固定组件41、固定在所述模组后壳3上并夹持固定所述背光模组2边缘的中框固定组件42,所述外框固定组件41位于所述中框固定组件42的外侧。中框固定组件42先于外框固定组件41进行安装,故能先将背光模组2先与模组后壳3进行固定,方便了显示屏的组装。

23.外框固定组件41包括固定在液晶面板1边缘的第一外框基架411 以及固定在模组后壳3边缘并固定连接对应边缘的第一外框基架411 的第二外框基架412。第一外框基架411先粘贴在液晶面板1的全贴合玻璃上,再与第二外框基架412进行螺钉连接组成外框固定组件,同样也方便于显示器组装。

24.中框固定组件42设有夹持所述背光模组2边缘的凹槽421,所述背光模组2边缘与所述凹槽421的内壁4211设有若干对应设置的孔位,所述孔位穿接有固定所述中框固定组件42和背光模组2的连接挂耳422,凹槽421的宽度大于背光模组2的厚度,以便于背光模组2的边缘伸入到凹槽421中。

25.连接挂耳422呈“l”形,所述连接挂耳422包括相互垂直的第一边4221与第二边

4222,所述第一边4221依次穿接所述内壁4211 和背光模组2的孔位,所述第二边4222贴合固定在所述中框固定组件42靠近所述液晶面板1的一面,连接挂耳422的设置能有效防止背光模组2的窜动和晃动。

26.中框固定组件42与所述液晶面板1之间设有缓冲泡棉424,对液晶面板1起保护作用,避免灰尘和水汽进入到液晶面板1和背光模组2之间相隔的空间中。

27.第二外框基架412中设有内腔4121,内腔4121中设有触控电路面板413,触控电路面板413设有能发射红外信号的触控pcba和信号接收灯。触控电路面板413与液晶面板1之间设有信号通口4122,供触控电路面板413的触控pcba发射的红外信号通过并穿过液晶面板1钢化玻璃的丝印tr油墨区域射出。第二外框基架412还设有弯折贴合液晶面板1边缘的折弯部4123,折弯部4123上设有与触控电路面板413对应设置的信号折射面4124,能将透过液晶面板1射出的红外信号折射到显示屏对应另一边的信号折射面4124进行再次折射,使另一边的触控电路面板413上的信号接收灯接收该红外信号,实现显示屏触控的功能。该方案省去了红外条的使用,使正面的型材宽度可以做到极窄,外观效果佳。

28.本实用新型的显示屏的组装步骤如下:先将显示器两长边的中框固定组件42与模组后壳3进行螺钉固定,将显示屏在模组后壳3上的电子元件固定到相应位置,再将背光模组2的两长边从两中框固定组件42的凹槽421穿过,然后再将显示器两短边的中框固定组件42 的凹槽421套入背光模组2的两短边,同时将两短边的中框固定组件 42与模组后壳3进行螺钉固定,然后将每个中框固定组件42和背光模组的每一边使用若干连接挂耳422固定,最后在每个中框固定组件 42背向模组后壳3的一面粘贴缓冲泡棉424;将第一外框基架411通过双面胶粘贴在液晶面板1的全贴合玻璃的各边上,将第二外框基架 412通过螺钉连接固定在各边的第一外框基架411上,再将各边的第二外框基架412通过螺钉连接固定在模组后壳3的各边上,此时液晶面板1也贴合在缓冲泡棉424上并使其压缩,然后在各边的第二外框基架412的内腔4121中插入触控电路面板413,最后再装上显示屏四角的填补零件,便完成了本实用新型的组装。

29.实施例2:请参阅附图3,本实施例与实施例一的不同之处在于,所述中框固定组件42设有若干横截面呈“u”形的连接挂耳422,连接挂耳422包括相对设置的第一直边4223、第三直边4225以及连接第一直边4223和第三直边4225的第二直边4224,所述第一直边4223 依次穿接所述内壁4211和背光模组2的孔位,所述第二直边4224贴合固定在所述中框固定组件42靠近所述液晶面板1的一面,所述第三直边4225贴合固定在所述中框固定组件42靠近所述外框固定组件 41的一面,连接挂耳422的设置能有效防止背光模组2的窜动和晃动。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。