1.本实用新型属于数控机床领域,特别涉及一种自动上下料机床。

背景技术:

2.随着工业自动化的快速发展,国内对工业自动化的需求也越来越多,自动上下料数控机床也因此被广泛应用。自动上下料数控机床通过在数控机床中安装自动上下料装置取代原来的人工操作,实现了工件的自动抓取、上料、下料、装夹和加工等工序的全自动化操作,不仅操作方便、效率高,同时也将操作工人从繁重、单调的工作环境中解救出来,解决了生产企业用工成本问题,因而越来越受到生产厂家的青睐。

3.虽然自动上下料数控机床在一定程度上大幅提高了生产效率,但是现有的自动上下料机床上下料动作和加工动作不能够完全分离,上下料过程会占据部分加工时间,无法实现无间歇加工,影响了加工效率的进一步提升。另外,现有自动上下料数控机床ng料分拣等加工辅助工作还需借助人工完成,不仅进一步增加了辅助时间,而且也加大了人工成本的输出。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种加工过程与上下料过程互不干预,同步进行的自动上下料机床,具备ng料自动分拣功能,实现放料、检测、取料的完全自动化,有效减少辅助时间,提高加工效率,降低人工成本。

5.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种自动上下料机床,包括床身、y轴移动机构和v轴移动机构,床身从前往后分成两部分,前半部分为加工区,后半部分为上下料区;可安装工件的y轴移动机构和v轴移动机构分别通过y向导轨安装于床身上,并可分别在加工区和上下料区之间沿y轴方向往复移动。

6.上述一种自动上下料机床,所述加工区包括x轴横梁、立柱、x轴移动机构和z轴移动机构,x轴横梁和立柱组成龙门结构安装于床身上;x轴移动机构安装于x轴横梁上,可沿x轴方向往复移动;可安装刀具的z轴移动机构安装于x轴移动机构上,一方面沿z轴方向往复移动,一方面随x轴移动机构一起沿x轴方向往复移动;所述y轴移动机构和v轴移动机构可交替与x轴移动机构以及z轴移动机构组成三轴加工系统,依次对y轴移动机构和v轴移动机构上安装的工件进行交替加工。

7.上述一种自动上下料机床,所述上下料区包括自动上下料装置,自动上下料装置可交替对y轴移动机构和v轴移动机构进行上下料,即在y轴移动机构与x轴移动机构和z轴移动机构组成三轴加工系统加工时,自动上下料装置对v轴移动机构进行自动上下料,在v轴移动机构与x轴移动机构和z轴移动机构组成三轴加工系统加工时,自动上下料装置对y轴移动机构进行自动上下料。

8.上述一种自动上下料机床,所述自动上下料装置包括上下料机械手、料台、在机检测机构和ng料回收装置,料台和ng料回收装置分别安装于床身后半部分的左右两侧,上下

料机械手安装于所述x轴横梁的后侧;在机检测机构安装于上下料机械手上,上下料机械手带动在机检测机构对所述v轴移动机构或y轴移动机构上加工完成的工件进行检测,上下料机械手将检测合格的工件移送至料台,或将检测不合格的工件移送至ng料回收装置。

9.上述一种自动上下料机床,所述上下料机械手将料台上的工件毛坯运送至v轴移动机构或y轴移动机构上,v轴移动机构或y轴移动机构将工件毛坯锁紧固定;上下料机械手带动在机检测机构对所述v轴移动机构或y轴移动机构上的工件毛坯进行工件找正检测。

10.上述一种自动上下料机床,所述上下料机械手包括u轴横梁、u轴导轨、u轴驱动装置、横向底板、w轴底板、w轴滑动板、w轴滑轨、w轴驱动装置、翻转支座、翻转轴、翻转驱动装置、吸盘安装板和吸盘,所述在机检测机构包括测头支座、测头安装座和测头;所述u轴横梁与x轴横梁平行设置,并固定安装于x轴横梁的后侧面;u轴横梁的后侧沿x轴方向设置有u轴导轨,横向底板通过滑块作用于u轴导轨上,并在u轴驱动装置作用下沿u轴导轨往复移动;w轴底板固定于横向底板上,w轴滑动板通过设置于背面的w轴滑轨与w轴底板滑动联接,可在w轴驱动装置作用下沿z轴方向往复移动;测头支座和翻转支座分别设置于w轴滑动板的前后两侧;翻转轴设置于翻转支座上,可在翻转驱动装置作用下绕y轴往复摆动,翻转轴上固定安装有吸盘安装板,吸盘安装板的两侧分别设置有多个吸盘;测头安装座固定于测头支座上,测头安装于测头安装座内。

11.上述一种自动上下料机床,所述料台包括料台底板、装料部和定位部,料台底板固定于床身上,装料部和定位部左右并排安装于料台底板上;所述上下料机械手上料时将工件毛坯从装料部取出放于定位部初定位后,将工件毛坯运送至v轴移动机构或y轴移动机构上。

12.上述一种自动上下料机床,所述装料部包括料篮推动装置、料篮安装板、料篮定位装置以及可更换的料篮,料篮推动装置安装于料台底板上,料篮安装板安装于料篮推动装置上,并可在料篮推动装置作用下沿y轴方向向后推出和退回;料篮安装板上设置有料篮定位装置,可从两个水平方向将料篮定位锁紧于料篮安装板上。

13.上述一种自动上下料机床,所述定位部包括治具底板、工件托板、连接柱、横向定位装置和纵向定位装置,治具底板通过四根定位柱安装在料台底板上,治具底板与工件托板通过四根连接柱进行固定;工件托板上设置有若干定位滑道;横向定位装置安装于治具底板的下侧,并穿过定位滑道对工件毛坯进行x向定位;纵向定位装置安装在治具底板的上侧,并穿过定位滑道对工件毛坯进行y向定位。

14.上述一种自动上下料机床,所述ng料回收装置包括料盒支座、料盒推动装置、料盒托板和料盒,料盒支座固定于床身上,料盒推动装置安装于料盒支座上,料盒托板安装于料盒推动装置上,并可在料盒推动装置带动下沿y轴方向向后推出和退回;可更换的料盒设置于料盒托板上。

15.上述一种自动上下料机床,所述加工区与上下料区之间设置有后自动门,后自动门滑动安装于所述u轴横梁上,可在x方向往复移动,对所述y轴移动机构与x轴移动机构和z轴移动机构组成三轴加工系统或对v轴移动机构与x轴移动机构和z轴移动机构组成三轴加工系统进行交替防护。

16.与现有技术相比,本实用新型的有益效果在于:本实用新型具备y轴和v轴两套工件运动系统,一套与机床x轴、z轴组成三轴加工系统进行工件加工时,另一套移出加工区,

通过自动上下料装置在上下料区完成工件的上下料、在机测量和ng料分拣工作,加工过程与上下料过程互不干预,同步进行,实现了机床的无间歇加工,充分提高了机床利用率;上下料、工件测量和ng料分拣等加工辅助工作均由自动化功能实现,节省了人工成本,进一步提高生产效率。并且上下料区和加工区共用部分机床结构,整体布局紧凑,降低了结构成本;同时上下料区与加工区隔离,能有效提高上下料装置、在机检测机构的稳定性和可靠性。

附图说明

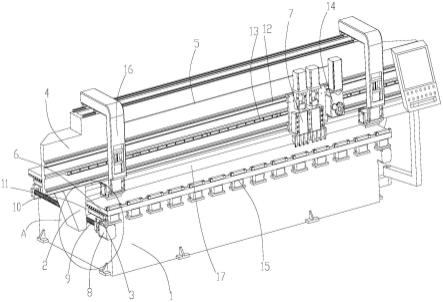

17.图1是本实用新型整体结构示意图。

18.图2是本实用新型机械手结构示意图。

19.图3是本实用新型料台结构示意图。

20.图4是本实用新型ng料回收装置结构示意图。

具体实施方式

21.下面结合附图与具体实施方式对本实用新型作进一步详细描述。

22.如图1所示,本实用新型的一种自动上下料机床,包括床身1、立柱2、x轴横梁3、z轴移动机构4、v轴移动机构5、y轴移动机构6、上下料机械手7、在机检测机构8、料台9和ng料回收装置10。床身1的前半部分为加工区,后半部分为上下料区;床身1、立柱2、x轴横梁3、z轴移动机构4位于加工区,上下料机械手7、在机检测机构8、料台9和ng料回收装置10位于上下料区。

23.x轴横梁3和左右两个立柱2组成龙门结构安装于床身1上,x轴横梁3上设置有x向导轨(图中未示出),x轴移动机构(图中未示出)作用于x向导轨上,可沿x轴方向往复移动。z轴移动机构4安装于x轴移动机构上,一方面沿z轴方向往复移动,一方面随x轴移动机构一起沿x轴方向往复移动。z轴移动机构4的下端安装切削刀具。v轴移动机构5和y轴移动机构6分别通过y向导轨11安装于床身1上,并可分别在加工区和上下料区之间沿y轴方向往复移动。v轴移动机构5和y轴移动机构6上分别设置有定位治具,用于对工件进行定位安装。v轴移动机构5和y轴移动机构6可交替与x轴移动机构以及z轴移动机构4组成三轴加工系统,依次对v轴移动机构5和y轴移动机构6上安装的工件进行交替加工。

24.料台9和ng料回收装置10安装于床身1上,并分别位于y向导轨11的左右两侧。上下料机械手7安装于x轴横梁3的后侧;在机检测机构8安装于上下料机械手7上,随上下料机械手7一起运动。上下料机械手7可交替对v轴移动机构5和y轴移动机构6进行上下料,即在y轴移动机构6运动至加工区与x轴移动机构和z轴移动机构4组成三轴加工系统进行加工时,上下料机械手7对v轴移动机构5进行自动上下料,包括上下料机械手7带动在机检测机构8运动对v轴移动机构5上加工完成的工件进行检测,上下料机械手7将检测合格的工件送回料台9,或将检测不合格的工件移送至ng料回收装置10,并将料台9上的下一个工件毛坯运送至v轴移动机构5上,待v轴移动机构5对工件毛坯锁紧固定后,上下料机械手7带动在机检测机构8运动对v轴移动机构5上的工件毛坯进行工件找正检测;在v轴移动机构5运动至加工区与x轴移动机构和z轴移动机构4组成三轴加工系统进行加工时,上下料机械手7对y轴移动机构6进行自动上下料,包括上下料机械手7带动在机检测机构8运动对y轴移动机构6上

加工完成的工件进行检测,上下料机械手7将检测合格的工件送回料台9,或将检测不合格的工件移送至ng料回收装置10,并将料台9上的下一个工件毛坯运送至y轴移动机构6上,待y轴移动机构6对工件毛坯锁紧固定后,上下料机械手7带动在机检测机构8运动对y轴移动机构6上的工件毛坯进行工件找正检测。

25.如图2所示,上下料机械手7包括u轴横梁701、u轴导轨702、u轴驱动装置703、横向底板704、w轴底板705、w轴滑动板706、w轴滑轨707、w轴驱动装置708、翻转支座709、翻转轴710、吸盘安装板711和吸盘712;在机检测机构8包括测头支座801、测头安装座802和测头803。u轴横梁701与x轴横梁3平行设置,并固定安装于x轴横梁3的后侧面。u轴横梁701的后侧沿x轴方向设置有u轴导轨702,横向底板704通过滑块作用于u轴导轨702上,并在u轴驱动装置703作用下沿u轴导702轨往复移动。w轴底板705固定于横向底板704上,w轴底板705固定有滑块(图中未示出);w轴滑动板706的背面设置有w轴滑轨707,通过w轴滑轨707与滑块的相互配合使w轴滑动板706滑动联接于w轴底板705上,w轴滑动板706在w轴驱动装置708的作用下沿z轴方向往复移动。测头支座801和翻转支座709分别安装于w轴滑动板706的前后两侧。翻转支座709上安装有翻转轴710,翻转轴710平行于y轴方向设置。翻转轴710上固定安装有两个吸盘安装板711,两吸盘安装板711位于翻转轴710的同一径向平面内,每个吸盘安装板711的两侧分别设置有四个吸盘712。翻转支座709上还设置有翻转驱动装置(图中未示出),通过翻转驱动装置可使吸盘安装板711绕翻转轴710的轴线往复摆动。测头安装座802固定于测头支座801上,测头803安装于测头安装座802内。

26.结合图1和图2所示,为防止加工区加工时切削夜、切屑等影响上下料机械手和在机检测机构的稳定性和可靠性,在加工区与上下料区之间设置有后自动门12。后自动门12滑动安装于u轴横梁701上,可在x方向开合移动,对v轴移动机构5与x轴移动机构和z轴移动机构4组成的三轴加工系统或对y轴移动机构6与x轴移动机构和z轴移动机构4组成的三轴加工系统进行交替隔离防护。

27.结合图1和图3所示,料台9包括装料部91和定位部92,装料部91和定位部92均设置于上下料机械手7的下方,并且沿x方向并排安装于料台底板93上,料台底板93固定于床身1上。定位部92位于装料部91与v轴移动机构5之间,上下料机械手7向v轴移动机构5或y轴移动机构6上料时,先将工件毛坯从装料部91内取出放于定位部92进行初定位,然后再将工件毛坯运送至v轴移动机构5或y轴移动机构6上。

28.装料部91包括料篮推动装置911、料篮安装板912、料篮定位装置913以及料篮914,料篮推动装置911安装于料台底板93上,包含驱动部和导向部,料篮安装板912安装于料篮推动装置911上,可在驱动部作用下沿导向部移动,实现在y轴方向的向后推出和退回。料篮914设置于料篮安装板912上,并通过料篮定位装置913进行x方向和y方向的锁紧定位,料篮定位装置913分别安装于料篮安装板912的侧边。料篮推动装置911推动料篮安装板912沿y轴方向向后推出到位时,可对料篮914进行更换,更换完毕后,料篮推动装置911带动料篮安装板912退回,即可进行上下料动作。

29.定位部92包括治具底板921、工件托板922、定位柱923、连接柱924、横向定位装置925和纵向定位装置926。治具底板921通过四根定位柱923安装在料台底板上,治具底板921与工件托板922通过四根连接柱924进行固定。工件托板922上分别沿x方向和y方向设置有横向定位滑道927和纵向定位滑道928,横向定位装置925安装于治具底板921的下侧,其横

向定位爪从横向定位滑道927中穿出,通过在横向定位滑道927内的横向移动实现对工件毛坯在x方向的初定位,纵向定位装置926安装在治具底板921的上侧,其纵向定位爪从纵向定位滑道928中穿出,通过在纵向定位滑道928内的纵向移动实现对工件毛坯在y方向的初定位。

30.如图4所示,ng料回收装置10包括料盒支座101、料盒推动装置102、料盒托板103和料盒104。料盒支座101固定于床身1上,料盒推动装置102安装于料盒支座101上,包括推动驱动部和推动导向部,推动导向部沿y轴方向设置,料盒托板103安装于料盒推动装置102上,可在推动驱动部作用下沿推动导向部移动,实现在y轴方向的向后推出和退回。料盒104安装于料盒托板103上,本实施例料盒104与料盒托板103之间采用抽屉式滑道联接。料盒推动装置102推动料盒托板103沿y轴方向向后推出到位时,可对料盒104进行更换,更换完毕后,料盒推动装置102带动料盒托板103退回,即可继续对ng料进行回收。

31.加工开始前,料篮推动装置911将料篮安装板912向后推出,将放有工件毛坯的料篮914放置在料篮推动装置911上,然后料篮定位装置913将料篮914夹紧定位,料篮推动装置911再带动装有料篮914的料篮安装板912沿y轴方向向靠近上下料机械手7的方向退回。

32.第一次上料时,上下料机械手7通过吸盘712将工件毛坯从料篮914中取出,然后带动工件毛坯运动至定位部92的上方,并将工件毛坯放置于工件托板922上,横向定位装置925和纵向定位装置926完成初定位,上下料机械手7再利用吸盘712抓取完成初定位的工件毛坯并移送至v轴移动机构5上,待待v轴移动机构5对工件毛坯锁紧固定后,上下料机械手7带动在机检测机构8对v轴移动机构5上的工件毛坯进行工件找正检测,找正完成后,v轴移动机构5运动至加工区,后自动门12横向移动至v轴移动机构5的后方,将v轴移动机构5与上下料区隔离,机床对v轴移动机构5上的工件毛坯执行加工动作。上下料机械手7继续从料篮914中抓取下一个工件毛坯,经定位部92定位后移送至y轴移动机构6上。待工件毛坯锁紧固定并完成找正检测后,y轴移动机构6移动至加工区。与此同时,上下料机械手7返回装料部91上方,并继续从料篮914中抓取下一个工件毛坯,然后将其放置于定位部92上进行初定位,上下料机械手7再利用吸盘712抓取完成初定位的工件毛坯并翻转朝上,等待机床v轴换料信号。

33.待v轴移动机构5上的工件加工完成后,机床发出v轴换料信号,后自动门12横向移动至y轴移动机构6的后方,将y轴移动机构6与上下料区隔离,机床开始对y轴移动机构6上的工件进行加工。v轴移动机构5从加工区移动至上下料区,经清洁吹气后,利用在机检测机构8对加工完成的工件进行检测,并判断产品是否加工合格。上下料机械手7利用吸盘安装板711下侧空置的吸盘712抓取v轴移动机构5上完成加工和检测的工件,然后对v轴移动机构5上的定位治具进行清洁,翻转轴710翻转180度,将工件毛坯朝下,已完成加工的工件朝上,上下料机械手7将工件毛坯放置于v轴移动机构5的定位治具上,完成锁紧固定和找正检测后,v轴移动机构5再次移动至加工区。上下料机械手7根据已完成加工的工件的检测结果将已完成加工的工件运送至对应的区域,若已完成加工的工件检测合格,则上下料机械手7将已完成加工的工件运送至装料部91的料篮914内;若检测不合格,则上下料机械手7将该工件移送至ng料回收装置10的料盒104内。上下料机械手7继续从料篮914内抓取下一个待加工的工件毛坯,然后经定位部92初定位后,上下料机械手7再抓取该工件毛坯并翻转朝上,等待机床y轴换料信号,如此循环。

34.若上述循环加工过程中,料篮914内工件毛坯全部完成加工或者料盒104内装满不合格品,则适时启动料篮推动装置911或料盒推动装置102将料篮914或料盒104进行推出更换。

35.尽管上文对本实用新型进行了详细说明,但是本实用新型不限于此,本领域技术人员可以根据本实用新型的原理进行各种修改。因此,凡按照本实用新型原理所作的修改,都应当理解为落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。