1.本实用新型涉及机械加工制造技术领域,特别涉及一种外圆磨夹头。

背景技术:

2.对零件进行外圆磨加工,通常是把零件的两端顶住定位,并由磨床主轴旋转带动一起转动,其间会产生离心摩擦力,而随着转动的磨损,顶尖与零件的中心孔之间接触面减少会出现打滑的情况,进而造成顶尖顶不紧零件的情况,即在砂轮磨加工的阻力状态下,零件的转动不能与磨床主轴旋转完全同步,此时会造成加工的产品圆度尺寸超差,尤其影响齿键类产品的外圆装配质量。

技术实现要素:

3.本实用新型要解决的技术问题是提供了一种便于齿轮以及花键类产品上件定位,并保证外圆磨加工均匀的外圆磨夹头。

4.本实用新型的技术方案如下:

5.一种外圆磨夹头,包括外圆磨床以及设置于外圆磨床上的第一顶尖和第二顶尖,在所述第一顶尖上套接有定位套,在所述定位套上转动套设有安装套,在所述安装套的外侧壁上可拆式设有拨杆,在该安装套内设有空腔,在所述空腔内设有隔板,所述隔板上设有通孔,该隔板把空腔分隔成第一空腔和第二空腔,所述第一顶尖经第一空腔穿设过隔板上的通孔并伸入第二空腔中,在所述安装套上对应第二空腔的一端螺接设有固定套,在所述固定套内套设有截面为矩形的浮动头,在所述浮动头上设有与第二空腔连通的花键孔。

6.采用上述结构,在外圆磨床上设有能抵靠拨杆的传动杆,这样,在磨床主轴转动时,传动杆带动抵靠的拨杆移动,而拨杆设置在安装套上,就带动安装套同步转动,其中,在上件时,产品带有键齿槽的一端伸入花键孔中,花键与零件之间啮合连接,零件沿花键方向向第二空腔内移动,且产品这一端的中心孔与第一顶尖抵接定位,该产品的另一端的中心孔则与固定在磨床主轴上的第二顶尖抵接定位,故,在转动过程中,除了两个顶尖与零件之间转动形成的摩擦力,还具有花键槽壁与零件的齿槽壁之间也能实现抵接传动,即磨床主轴的转动能由花键孔带动零件转动,直接克服了由于顶尖磨损造成零件加工过程中转动打滑的缺陷,能保证加工的产品圆度尺寸要求;如在上件时,产品的齿槽与花键孔并未实现啮合状态,产品与花键孔的键齿位之间在横向方向相互抵接,零件带动浮动头水平移动,并使零件的两端先与第一顶尖和第二顶尖抵接定位,启动磨床主轴转动,零件在顶尖的带动下转动,此时,零件的齿位与花键孔内的键槽发生错位,很快地,由于错位移动而使得花键孔内的键槽与零件的键齿位之间啮合连接,浮动块回移到初始位,恢复到上件的正常位置,这样,再伴随着传动杆带动抵靠的拨杆移动,就带动安装套、固定套以及浮动头同步转动,不仅能减少顶尖与零件中心孔之间的磨损,还能保证加工圆度的质量要求,以上两种使用情况,即说明在上件的过程中,只要零件两端的中心孔都被顶尖抵接定位时,随着磨床主轴的转动,零件与花键孔始终都会啮合连接,并保证加工过程中的转动同步,确保加工质量要

求。

7.为了简化结构便于安装,作为优选,所述浮动头的一端伸入第二空腔内,该浮动头伸入端的外侧壁上沿圆周方向绕设有凸台,在该第二空腔内设有压簧,所述压簧的一端与隔板固定连接,另一端与凸台一端的端面抵接,该凸台另一端的端面与固定套对应端的端面抵接限位。

8.为了便于安装,同时减少转动干涉,作为优选,在所述定位套的外侧壁上设有环形凸台,在所述第一空腔内设有支撑轴承,所述定位套的一端套接在支撑轴承的中孔内,且环形凸台一侧的外侧壁与支撑轴承对应端的端面抵接定位。

9.为了便于调整以及安装固定定位套的位置,作为优选,在所述定位套上螺接穿设有第一螺栓,该第一螺栓的穿出端与第一顶尖外侧壁的对应位置抵接固定。

10.为了简化结构并便于安装,作为优选,在所述安装套的外侧壁上螺接固定有连接板,在所述连接板上水平穿设有拨杆。

11.有益效果:本实用新型设置安装套、浮动块和压簧,首先保证零件的中心孔上件到位,再配以能与零件键齿槽啮合的花键孔,增加一个能带动零件转动的位置,确保零件外圆加工的圆度要求。

附图说明

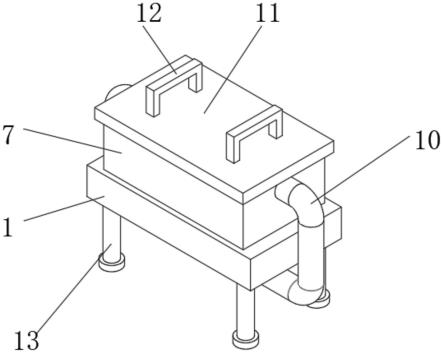

12.图1为本实用新型的结构示意图。

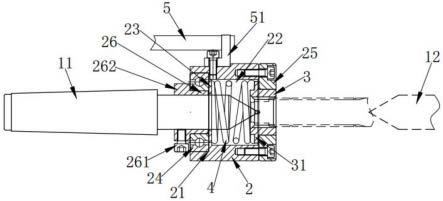

13.图2为本实用新型的使用状态图。

14.图3为浮动块的结构示意图。

15.图4为图3的右视图。

具体实施方式

16.下面结合附图对本实用新型作进一步说明。

17.由图1、图2、图3和图4所示,本实用新型包括外圆磨床以及设置于外圆磨床上的第一顶尖11和第二顶尖12,在所述第一顶尖11上套接有定位套26,所述定位套26上螺接穿设有第一螺栓261,该第一螺栓261的穿出端与第一顶尖11外侧壁的对应位置抵接固定。

18.在所述定位套26上套设有安装套2,在该安装套2内设有空腔,在所述空腔内设有隔板23,所述隔板23上设有通孔,该隔板把空腔分隔成第一空腔21和第二空腔22,在所述定位套26的外侧壁上设有环形凸台262,在所述第一空腔21内设有支撑轴承24,所述定位套26的一端套接在支撑轴承24的中孔内,且环形凸台262一侧的外侧壁与支撑轴承24对应端的端面抵接定位。在所述安装套2的外侧壁上可拆式设有拨杆5,所述第一顶尖11经第一空腔21穿设过隔板23上的通孔并伸入第二空腔22中。

19.在所述安装套2上对应第二空腔22的一端螺接设有固定套25,在所述固定套25内套设有截面为矩形的浮动头3,在所述浮动头3上设有与第二空腔22连通的花键孔;所述浮动头3的一端伸入第二空腔22内,该浮动头3伸入端的外侧壁上沿圆周方向绕设有凸台31,在该第二空腔22内设有压簧4,所述压簧4的一端与隔板23固定连接,另一端与凸台31一端的端面抵接,该凸台31另一端的端面与固定套25对应端的端面抵接限位。

20.在所述安装套2的外侧壁上螺接固定有连接板51,在所述连接板51上水平穿设有

拨杆5。

21.本实用新型的使用方法如下:

22.如图1、图3和图4所示,在外圆磨床上设有能抵靠拨杆5的传动杆(未标示),这样,在磨床主轴转动时,传动杆带动抵靠的拨杆5一同转动,而拨杆5设置在安装套2上,就带动安装套2同步转动,其中,一种实施方式为,在上件时,产品带有键齿槽的一端伸入花键孔中,花键与零件之间啮合连接,零件沿花键方向向第二空腔22内移动,且产品这一端的中心孔与第一顶尖11抵接定位,该产品的另一端的中心孔则与固定在磨床主轴上的第二顶尖12抵接定位,故,在转动过程中,除了两个顶尖与零件之间转动形成的摩擦力,由于安装套2带动截面为矩形的浮动头3同步转动,还具有花键槽壁与零件的齿槽壁之间的抵接,也能实现传动的效果,即磨床主轴的转动能由花键孔带动零件转动,直接克服了由于顶尖磨损造成零件加工过程中转动打滑的缺陷,还能减少零件中心孔与顶尖之间的磨损,并能保证加工的产品圆度尺寸要求。

23.如图2、图3和图4所示,另一种实施方式为,如在上件时,产品的齿槽与花键孔并未实现啮合状态,产品与花键孔的键齿位之间在横向方向相互抵接,零件带动浮动头3水平移动并挤压压簧4,使得零件的两端先与第一顶尖11和第二顶尖12抵接定位,启动磨床主轴转动,零件在顶尖的带动下转动,此时,零件的齿位与花键孔内的键槽发生错位,很快地,由于错位移动而使得花键孔内的键槽与零件的键齿位之间移动到啮合连接的状态,浮动头3不受挤压的同时,在压簧4的弹性力作用下回移到初始位,恢复到前述实施方式中上件加工的正常位置,这样,再伴随着传动杆带动抵靠的拨杆5移动,就带动安装套2、固定套25以及浮动头3同步转动,不仅能减少顶尖与零件中心孔之间的磨损,还能保证加工圆度的质量要求,以上两种使用情况,即说明在上件的过程中,只要零件两端的中心孔都被顶尖抵接定位时,随着磨床主轴的转动,零件与花键孔始终都会啮合连接,并保证加工过程中的转动同步,确保加工质量要求。

24.需要说明的是,上述设置主要是针对非人工操作的环境条件下,例如机械臂上件等情况,这样就能避免上件初始不到位的情况,利用加工起步时的移动及时调整上件状态到正常的上件位置,以便充分满足加工质量的要求。

25.此外,如使用手工操作,上件时,零件未与花键孔捏合时,操作者也能手动拉动拨杆5,以便带动安装套2转动,即由浮动头3带动零件转动,与上述实施方式同理,使零件与花键孔的键齿啮合到位,能快速纠正上件位置误差,以满足加工装夹的需要;用第一螺栓261能调节定位套26在第一顶尖11上的固定位置,以便适用于相同键槽规格但不同长度的零件加工使用,使用灵活,操作便捷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。