1.本技术属于煤化工技术领域,具体涉及一种低温甲醇洗系统。

背景技术:

2.煤化工装置的原料气中,常含有co2、h2s等酸性气体,这些气体需要通过低温甲醇洗方法予以脱除,以获得满足下游需要的净化合成气。低温甲醇洗净化法为物理吸收方法,利用甲醇在低温条件下(-70~-30℃)对co2、h2s等酸性气体的溶解度大和选择性高的物理特性,以甲醇为溶剂将酸性气体从原料气中脱除,具有吸收能力强、净化度高、选择性好等优点,广泛用于现代大型煤化工装置。

3.低温甲醇洗吸收脱除原料气中的酸性介质co2、h2s、cos,得到净化气产品;吸收的h2s、cos可作为酸性气产品送硫回收装置,而co2除部分可作为产品使用外,还要有部分要与气提氮气一起作为尾气排放。低温甲醇洗要求净化气中硫含量通常要小于0.1ppm,co2产品气要求总硫含量小于5mg/nm3,而环保标准对尾气中硫化物含量也有要求。

4.低温甲醇洗获得酸性气产品的常用流程如图2所示,热再生塔顶部的含硫甲醇蒸汽,经热再生塔回流冷却器冷却到40℃左右,在热再生塔回流罐分离出冷凝液作为热再生塔回流。出热再生塔回流罐的酸性气经酸性气换热器、酸性气冷却器冷却,温度至-33~-36℃,此时甲醇蒸汽冷凝后在酸性气分离罐进行分离后回收,冷凝液返回h2s浓缩塔,酸性气经酸性气换热器复热后送硫回收装置。

5.受前序工序工艺条件、操作情况影响,进甲醇洗原料气中除co2、h2s、cos等酸性介质外,常含有氨、甲硫醇、乙硫醇等杂质,这些杂质的溶解度高于h2s,在按h2s设计的冷却分离回收甲醇过程中,氨、甲硫醇、乙硫醇等杂质大部分随冷凝甲醇液回到系统,无法全部分离出装置。当原料气含有较多氨、甲硫醇、乙硫醇等杂质时,这些杂质会在系统中累积,影响贫甲醇质量,进而引起净化气、co2产品气以及尾气中总硫超标。

6.杂质累积已经造成多个低温甲醇洗装置净化气、co2产品气及尾气中硫含量超标,为排出杂质减少累积,目前的解决方案之一为排放被污染的甲醇液,解决方案之二为采用不冷却酸性气将杂质带出。这些方案都会造成甲醇的大量损失,同时更不利的是排出的含硫污甲醇无法处理回收,易造成环境污染;而采用不冷却酸性气将杂质带出会严重影响下游硫回收的正常操作。因此,需要一种甲醇损失较小,对下游影响也小的可行方案,解决氨、甲硫醇、乙硫醇等杂质在低温甲醇洗系统累积的问题,保证净化气、co2产品气以及尾气中总硫满足设计要求。

技术实现要素:

7.根据以上技术问题,本技术提出一种低温甲醇洗系统,用以解决以往低温甲醇洗系统因杂质累积,造成净化气、co2产品气及尾气中硫含量不符合要求的问题。

8.一种低温甲醇洗系统,包括热再生塔和热再生塔回流罐;所述热再生塔回流罐的顶部具有气相出口ⅰ;

9.所述系统还包括气提塔、换热器和冷却器;

10.所述气提塔的顶部具有气相出口ⅱ,上部具有液相进口a,下部具有气提气进口,底部具有液相出口ⅱ;

11.所述气相出口ⅰ、换热器、冷却器与液相进口a依次经管路连通。

12.所述热再生塔的塔顶酸性气出口与所述热再生塔回流罐的酸性气进口连通;所述热再生塔回流罐的冷凝液出口与所述热再生塔上部的回流液入口连通。

13.可选地,所述热再生塔的塔顶酸性气出口通过热再生塔回流冷却器与所述热再生塔回流罐的酸性气进口连通。

14.可选地,所述热再生塔热回流罐的冷凝液出口与所述热再生塔上部的回流液入口之间设有热再生塔回流泵。

15.可选地,所述气提塔选自板式塔。

16.可选地,所述板式塔包括8~10个塔板,相邻塔板间的高度为400~500mm。

17.可选地,所述气提塔为板式塔时,所述气提气进口位于气提塔下部。

18.可选地,所述气提塔选自填料塔。

19.可选地,所述填料塔中的填料选自金属规整填料,所述填料的高度为1000~2000mm。

20.可选地,所述气提塔为填料塔时,所述气提气进口位于气提塔下部。

21.可选地,所述系统还包括硫回收装置与h2s浓缩塔;所述气相出口ii经所述换热器与硫回收装置连通;所述液相出口ⅱ与h2s浓缩塔连通。

22.本技术所述换热器包括换热管路ⅰ与换热管路ⅱ,所述换热管路ⅰ与换热管路ⅱ进行热交换;所述换热管路ⅰ进口与气相出口ⅰ连通,所述换热管路ⅰ出口与冷却器连通;所述换热管路ⅱ进口与气相出口ii连通,所述换热管路ⅱ出口与硫回收装置连通;所述换热管路ⅱ内部气体温度低于换热管路ⅰ内部气体温度。

23.本技术所述气提塔使用的气提气来自中压闪蒸气、co2气、常温气提塔气提气、富甲醇闪蒸气中的至少一种。

24.所述co2气与酸性气气提塔中酸性气体冷凝液温度相当,压力高于酸性气体闪蒸罐压力。

25.对于低硫原料气装置,当酸性气浓度较低时,宜引入中压闪蒸气进行气提,可增加酸性气体可燃性,保证硫回收装置的运行。

26.本技术能产生的有益效果包括:

27.本技术优化了现有系统中v-02罐结构,将常规低温甲醇洗系统中的酸性气分离罐v-02替换为酸性气气提塔t-02,引入气提气14对酸性气冷凝液进行气提,使得氨、甲硫醇、乙硫醇等杂质充分闪蒸出来,随酸性气排放出系统。本技术所述系统甲醇损失较小,对下游h2s回收影响小,保证低温甲醇洗系统循环甲醇质量,使净化气、co2产品气以及尾气中总硫指标满足设计要求。

附图说明

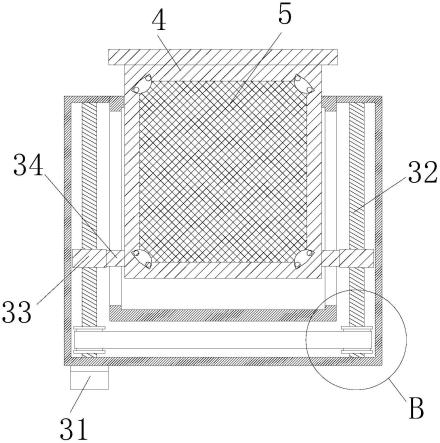

28.图1为本技术低温甲醇洗系统的结构示意图;

29.图2为常规低温甲醇洗系统的结构示意图;

30.其中,t-01:热再生塔;t-02:酸性气气提塔;p-01:热再生塔回流泵;v-01:热再生塔回流罐;v-02:酸性气体分离罐;e-01:热再生塔回流冷却器;e-02:酸性气换热器;e-03:酸性气冷却器;e-04:热再生塔再沸器;

31.1:含硫富甲醇ⅰ;2:贫甲醇;3:贫甲醇去甲醇水分离塔;4:甲醇蒸汽自甲醇水分离塔;5:酸性气ⅶ;6:低温酸性气

ⅴ

;7:低温酸性气ⅵ;8:含硫富甲醇ⅲ;9:酸性气ⅰ;10:含冷凝液酸性气ⅱ;11:含硫富甲醇ⅱ;12:酸性气ⅲ;13:酸性气ⅳ;14:气提气。

具体实施方式

32.下面结合附图与实施例详述本技术,但本技术并不局限于这些实施例。

33.如图1所示,一种低温甲醇洗系统,包括热再生塔t-01、热再生塔回流罐v-01;所述热再生塔回流罐v-01的顶部酸性气出口连通有酸性气气提塔t-02;

34.所述热再生塔回流罐v-01与所述酸性气气提塔t-02之间依次设有酸性气换热器e-02、酸性气冷却器e-03;所述酸性气气提塔t-02的气相出口通过所述酸性气换热器e-02与硫回收装置连通,所述酸性气气提塔t-02的液相出口与h2s浓缩塔连通。

35.所述酸性气气提塔t-02使用的气提气来自中压闪蒸气、co2气、常温气提塔气提气、富甲醇闪蒸气中的至少一种。

36.所述co2气与酸性气气提塔t-02中酸性气体冷凝液温度相当,压力高于酸性气体闪蒸罐压力。

37.所述酸性气气提塔t-02为填料塔;

38.所述填料塔中的填料为金属规整填料,所述填料的高度为2000mm。

39.所述热再生塔t-01的塔顶酸性气出口通过热再生塔回流冷却器e-01与所述热再生塔回流罐v-01的酸性气进口连通;所述热再生塔回流罐v-01的冷凝液出口与所述热再生塔t-01上部的回流液入口连通。

40.所述热再生塔热回流罐v-01的冷凝液出口与所述热再生塔t-01上部的回流液入口之间设有热再生塔回流泵p-01。

41.所述热再生塔t-01的塔底设有挡板,所述挡板将热再生塔t-01的塔底分为采出循环甲醇侧与再沸器侧;所述采出循环甲醇侧连通有支路ⅰ,所述再沸器侧连通有支路ⅱ;从采出循环甲醇侧采出甲醇的支路ⅰ又分有一支路ⅲ,从再沸器侧采出甲醇的支路ⅱ又分有一支路ⅳ;所述支路ⅲ与支路ⅳ通过再生塔再沸器e-04与热再生塔t-01的塔底连通;所述支路ⅱ与甲醇水分离塔的液相入口连通,所述甲醇水分离塔的气相出口与热再生塔t-01中段的气相入口连通。

42.采用本技术提供的低温甲醇洗系统,工作流程为:

43.当含硫富甲醇ⅰ1进入热再生塔t-01后进行热再生处理,所得酸性气ⅰ9从热再生塔t-01顶部排出;酸性气ⅰ9经热再生塔回流冷却器e-01冷却到40℃,得到的含冷凝液酸性气ⅱ10;含冷凝液酸性气ⅱ10在热再生塔回流罐v-01分离出含硫富甲醇ⅱ11和酸性气ⅲ12;含硫富甲醇ⅱ11回流至热再生塔t-01,酸性气ⅲ12经酸性气换热器e-02换热后,得酸性气ⅳ13;酸性气ⅳ13经酸性气冷却器e-03冷却,温度冷却至-35℃,得到低温酸性气

ⅴ

6;冷凝后的酸性气

ⅴ

6经液相进口a进入酸性气气提塔t-02,在引入气提气14的酸性气气提塔t-02内进行分离后回收,分离所得的含硫富甲醇ⅲ8返回h2s浓缩塔,低温酸性气ⅵ7经酸性气换

热器e-02复热后得酸性气ⅶ5,酸性气ⅶ5送至硫回收装置。

44.所述热再生塔t-01的塔底设有挡板,所述挡板将热再生塔t-01的塔底分为采出循环甲醇侧与再沸器侧,两侧甲醇的含水量不同;从采出循环甲醇侧采出贫甲醇2,支路ⅲ与支路ⅳ内贫甲醇一起进热再生塔再沸器e-04,把其中的甲醇气化,提高甲醇纯度,气化后甲醇进入热再生塔t-01的再沸器侧;再沸器侧含水量高的贫甲醇去甲醇水分离塔3进入甲醇水分离塔进行水分离处理,所得甲醇蒸汽自甲醇水分离塔4进入热再生塔t-01的中段重新利用。

45.与图2所示常规低温甲醇洗系统相比,本发明可达到如下效果:

46.本技术所述系统使得氨、甲硫醇、乙硫醇等杂质充分闪蒸出来,随酸性气排放出系统。系统甲醇损失较小,对下游h2s回收影响小,保证低温甲醇洗系统循环甲醇质量,使净化气、co2产品气以及尾气中总硫指标满足设计要求。

47.例如:当某年产60万吨甲醇装置低温甲醇洗系统,分别通过如图1、图2所示系统进行低温甲醇洗操作,连续运行72小时,检测得到各气体中硫含量指标,具体结果见表1。由此可知,本技术系统可有效排出杂质,保证各外送气体的硫含量指标。而常规流程为使各项指标达到要求,需要通过外排受污染甲醇的方式,平均每小外送甲醇50kg/h,而本技术流程计算损失甲醇约0.5~1kg/h,具有极高的经济效益。

48.表1.

[0049] 净化气中总硫含量co2气中总硫含量尾气中总硫含量期望指标<0.1ppm<5ppm<10ppm常规系统0.3ppm8ppm8.6ppm本技术系统<0.1ppm4ppm5ppm

[0050]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。