1.本实用新型属于机械加工刀具技术领域,具体涉及一种装配式硬质合金冲击试验缺口拉刀。

背景技术:

2.现有的拉刀(即v型和u型拉刀)为整体式结构,加工出的v型缺口或u型缺口虽然能满足gb229-2020《金属材料夏比缺口冲击试验方法》及astm、ez3、iso148等国内外标准的要求。但是拉刀在使用时存在以下问题:1、由于拉刀整体采用普通高速钢,不能加工硬度为hrc45-60的工件;2、拉刀的容屑槽结构设计不合理,拉削时排屑不顺畅,容易拉伤工件。

技术实现要素:

3.本实用新型的目的在于为解决现有技术存在的上述问题,提供一种装配式硬质合金冲击试验缺口拉刀。

4.本实用新型采取的技术方案如下:

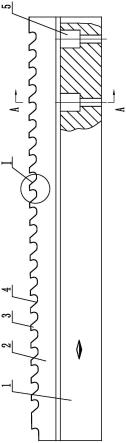

5.装配式硬质合金冲击试验缺口拉刀,包括刀座和刀体,所述刀体的刀背上沿长度方向等间距设有数个刀齿,每相邻两个刀齿之间的刀背上开设有容屑槽,所述刀座上的两侧各开设有一组沉孔一;刀体的材质为硬质合金,刀座的材质为45#钢,刀座上表面中部沿长度方向开有与刀体相配合的安装槽,刀体固定安装在安装槽内;容屑槽底面为曲面。

6.进一步的是,所述容屑槽的前刀面为倾斜的直面,所述前刀面的倾斜角度为15

°

,容屑槽底面的圆弧半径r=1.3-1.4mm,齿背的圆弧半径r=2.5-3mm,容屑槽底面与齿背连接平滑。

7.进一步的是,所述硬质合金的硬度为hra90。

8.进一步的是,所述刀齿的齿距t=5mm,所述容屑槽的槽深h=2.2mm,齿厚g=2mm,容屑槽底面的圆弧半径r=1.4mm,齿背的圆弧半径r=3mm。

9.进一步的是,所述刀体的高

×

宽

×

长=15

×8×

320mm。

10.进一步的是,所述刀齿顶端为尖端型或为圆弧形状。

11.进一步的是,所述安装槽的长度和宽度均长于刀体的长度和宽度0.03mm,且安装槽的四个底角均为直角。

12.进一步的是,所述刀座底面的中部与安装槽相对应位置开设有多个沉孔二,所述多个沉孔二沿安装槽的长度方向等间距设置;所述刀体底面的中部开设有多个螺纹孔,所述多个螺纹孔与多个沉孔二一一对应设置,刀体与刀座通过多个高强螺栓及螺纹胶固定连接。

13.本实用新型相对于现有技术的有益效果是:

14.1、设备及运动简单:本实用新型的拉刀专用于冲击试样缺口拉床上,试样缺口一次拉削成型,操作简单可靠,拉削只需一个主运动,而进给运动则是靠拉刀刀齿升量来完成,易于操作。

15.2、加工高硬度材料:能加工硬度为hrc45-60的工件,加工一个工件,只需10几秒钟时间即可完成。

16.3、加工精度和表面质量高:对拉刀的容屑槽结构做了改变,拉削时可使排屑顺畅,易使工件获得较小的表面粗糙度数值,工件表面粗糙度可达到ra1.6um。

17.4、为提高装配精度,刀体的底面上开设有螺纹孔,底座底面上开设有通孔,即沉孔二,使得高强螺栓头能够埋在刀座内,避免高强螺栓头高出刀座而产生干涉。

18.5、装配刀体时精度的控制:为了保证刀体在刀座上稳定牢固,刀座上开设的安装槽的长和宽均要长于刀体的长和宽0.03mm。安装槽的底部要做直角处理,避免刀体安装后与刀座产生干涉,出现缝隙,导致刀体松动。安装槽与刀体要用百分表检测对称度,并使对称度控制在0.05mm以内。

19.6、本实用新型的装配式硬质合金冲击试验缺口拉刀具有结构紧凑,易于操作,工作效率高,尺寸精度精,表面加工质量好,硬度高,耐磨性好,使用寿命长等特点,拉削只需一个主运动,即可完成对工件进行精加工。可适用于冶金、机械制造、锅炉压力容器、车船、工程及科研等部门理化试验室中对工件缺口的加工。

附图说明

20.图1是本实用新型的装配式硬质合金冲击试验缺口拉刀的主视图,刀齿顶端为尖端;

21.图2是图1的a-a截面的剖视图;

22.图3是图1的ⅰ处局部放大图;

23.图4是图1的俯视图;

24.图5是本实用新型的装配式硬质合金冲击试验缺口拉刀的主视图,刀齿顶端为圆弧形状;

25.图6是图5的b-b截面的剖视图;

26.图7是图5的ⅱ处局部放大图;

27.图8是图5的俯视图;

28.图9是图5中的任一一个容屑槽的结构示意图;

29.图10是切屑在本实用新型的拉刀的容屑槽内卷缩成螺旋屑卷的示意图;

30.图11是切屑塞满在现有拉刀的容屑槽内的示意图。

31.上述附图中涉及的部件名称及标号如下:

32.刀座1、刀体2、刀齿3、容屑槽4、沉孔一5、安装槽6、尖端7、圆弧形状8、沉孔二9、前刃面10、容屑槽底面11、齿背12。

具体实施方式

33.具体实施方式一:如图1-图9所示,本实施方式披露了一种装配式硬质合金冲击试验缺口拉刀,包括刀座1和刀体2,所述刀体2的刀背上沿长度方向等间距设有数个刀齿3,每相邻两个刀齿3之间的刀背上开设有容屑槽4,所述刀座1上的两侧各开设有一组沉孔一5(用于将拉刀安装在拉床上);刀体2的材质为硬质合金,刀座1的材质为45#钢,刀座1上表面中部沿长度方向开有与刀体2相配合的安装槽6,刀体2固定安装在安装槽6内;容屑槽底面

11为曲面。

34.进一步的是,如图3、图7所示,所述容屑槽4的前刀面10为倾斜的直面,所述前刀面10的倾斜角度为15

°

,容屑槽底面11的圆弧半径r=1.3-1.4mm,齿背12的圆弧半径r=2.5-3mm,容屑槽底面11与齿背12连接平滑(主要针对硬质合金比较脆的特性,把容屑槽4结构做了改变,使刀齿3在切削过程中受力强度得到了很大提升,容屑更顺畅,切屑容易卷曲成紧密屑卷,且可在不减少齿背宽度和拉刀重磨次数的情况下增大容屑槽4的容屑空间)。

35.进一步的是,所述硬质合金的硬度为hra90。

36.进一步的是,如图1、图3、图5、图7、图10所示,所述刀齿3的齿距t=5mm,所述容屑槽4的槽深h=2.2mm,齿厚g=2mm,容屑槽底面11的圆弧半径r=1.4mm,齿背12的圆弧半径r=3mm。

37.进一步的是,如图1、图5所示,所述刀体2的高

×

宽

×

长=15

×8×

320mm(可保证刀体2的强度)。

38.进一步的是,如图2、图6所示,所述刀齿3顶端为尖端7或为圆弧形状8。刀齿3顶端为尖端7的拉刀用于加工v型缺口,刀齿3顶端为圆弧形状8的拉刀用于加工u型缺口,可提供两种标准形状缺口来做力学性能测试。

39.进一步的是,如图4、图8所示,所述安装槽6的长度和宽度均长于刀体2的长度和宽度0.03mm,且安装槽6的四个底角均为直角(避免刀体2安装后与刀座1产生干涉,出现缝隙,导致刀体2松动)。

40.进一步的是,如图1、图2、图5、图6所示,所述刀座1底面的中部与安装槽6相对应位置开设有多个沉孔二9,所述多个沉孔二9沿安装槽6的长度方向等间距设置;所述刀体2底面的中部开设有多个螺纹孔(为m5螺纹孔),所述多个螺纹孔与多个沉孔二9一一对应设置,刀体2与刀座1通过多个高强螺栓及螺纹胶固定连接。便于装配,简化结构。

41.装配时,要保证刀体2与刀座1的对称度精度控制在0.05mm以内,刀体2的每相邻两个螺纹孔孔距误差控制在0.05mm以内,以保证刀齿3在工作时每个高强螺栓都受力。

42.我们在实践中发现,如果容屑槽4的设计参数不同,效果就不一样,尤其是容屑槽4的前刀面10的长度和容屑槽底面11的圆弧半径r对拉刀的影响最大。当容屑槽4参数取得较合理时,切屑卷缩成如图10所示的在齿背12方向稍有伸长的螺旋屑卷,拉力较小,切屑容易从拉刀刃口脱落,工件表面质量提高,刀具耐用度也较高。

43.如果容屑槽4参数设计不合理,则工件表面质量不好,刀具不耐用,尤其当容屑槽底面11的圆弧半径r过小,容屑槽4的前刀面10的直面长度过长时,很难形成圆形的卷屑,形成的切屑较厚且短而硬,切屑顶在齿背12上不正常地塞满在容屑槽4中(见图11),此时拉削表面质量较差,拉刀上的切屑极难清理,甚至使拉刀刀齿3折断。前刀面10的直面长度在0.5-0.8mm之间。

44.标准的容屑槽4以r=0.5h来确定容屑槽底面11的圆弧半径,我们发现按r=(0.6~0.65)h来确定容屑槽底面11的圆弧半径对拉削质量和拉刀寿命更为有利。

45.前刀面10用球面磨削法磨削,拉削效果较理想。容屑槽4设计尺寸为:齿距t=5mm,容屑槽底面11的圆弧半径r=1.4mm,齿背12的圆弧半径r=3m,齿厚g=2mm,容屑槽4的槽深h=2.2mm。

46.对容屑槽4的前刀面10进行修磨,可保证拉刀的使用寿命,一次修磨量为0.1mm~

0.2mm,修磨后容屑槽4使用效果更加理想。

47.对工件进行键槽加工时,拉刀做切削运动,依赖拉刀刀齿3自身的升量将键槽拉削成型。刀体2选用硬质合金yg8/yg15制造。

48.以上仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围,并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。