1.本实用新型涉及桑枝或秸秆加工装置,具体涉及一种桑枝或秸秆加工用进料装置。

背景技术:

2.桑枝可用于饲料加工、药物提取、食用菌栽培、造纸等作用,具有广阔的应用前景。目前,当利用桑枝进行饲料加工前,通常需将长条的桑枝切断为若干节段。现有技术中通常利用传送带将桑枝传送至秸秆切割粉碎机将桑枝切割、粉粹。然而,由于现有技术中秸秆切割粉碎机的进料口呈长方形的形状,对于桑枝、玉米秸秆等长条形的秸秆,由于收割进料时,桑枝、秸秆等在放入传送带上时往往成堆放置,造成桑枝、秸秆局部打堆进入秸秆切割粉碎机,易造成秸秆切割粉碎机在进料口处发生堵塞。

技术实现要素:

3.本实用新型旨在至少解决上述提出的技术问题之一,提供一种桑枝或秸秆加工用进料装置,其能够避免桑枝、秸秆局部打堆进入秸秆切割粉碎机等加工设备,防止秸秆切割粉碎机等加工设备在进料口处发生堵塞。

4.为达到上述目的,本实用新型所采用的技术方案是:

5.一种桑枝或秸秆加工用进料装置,包括机架、传送机构及若干摊平机构,传送机构装设于机架上;若干摊平机构沿传送机构的传送方向间隔设置,每一摊平机构包括两个拨料组件,两个拨料组件沿传送机构的宽度方向相对间隔设置,每一拨料组件包括传动件及传动驱动件,传动件包括固定架、第一传动轮、第二传动轮、传动带及若干拨料齿,固定架与机架连接,第一传动轮及第二传动轮相对设置且均与固定架转动连接,第一传动轮较第二传动轮靠近相应拨料组件的另一传动件,传动带活动地套接于第一传动轮及第二传动轮外,若干拨料齿间隔装设于对应传动带背向第一传动轮的外表面;传动驱动件装设于固定架上并与第一传动轮和/或第二传动轮连接。

6.进一步地,第一传动轮的高度位置不低于第二传动轮的高度位置,若干摊平机构中传动带与水平面的夹角沿传送机构的传送方向逐渐减小直至与水平面平行;若干摊平机构中第二传动轮的高度位置沿传送机构的传送方向逐渐降低。

7.进一步地,固定架包括支撑立柱、支撑臂及架体,支撑立柱竖向设置且一端与机架固定连接,支撑臂一端与支撑立柱连接,架体与支撑臂的另一端连接,第一传动轮及第二传动轮均与架体转动连接,传动驱动件装设于架体上。

8.进一步地,支撑臂一端与支撑立柱通过高度调整件连接,高度调整件包括滑套及锁紧螺钉,滑套滑动地套设于支撑立柱上并通过锁紧螺钉相对支撑立柱滑动锁定,支撑臂的一端与滑套固定连接。

9.进一步地,架体与支撑臂通过角度调节件连接,以通过角度调节件相对支撑臂绕水平轴线转动。

10.进一步地,桑枝或秸秆加工用进料装置还包括进料高度控制机构,进料高度控制机构包括安装架及第一旋转刷,安装架与机架固定连接,第一旋转刷的相对两端均与安装架转动连接。

11.进一步地,第一旋转刷通过第一高度调节件与安装架连接。

12.进一步地,桑枝或秸秆加工用进料装置还包括出料高度控制机构,出料高度控制机构与进料高度控制机构沿传送机构的传送方向间隔设置于若干摊平机构的相对两侧,且出料高度控制机构较进料高度控制机构靠近传送机构的输出端,出料高度控制机构包括连接架及第二旋转刷,连接架与机架固定连接,第二旋转刷的相对两端均与连接架转动连接。

13.进一步地,第二旋转刷通过第二高度调节件与连接架连接。

14.进一步地,桑枝或秸秆加工用进料装置还包括承接板,承接板位于传送机构的输入端并与机架转动连接。

15.由于采用上述技术方案,本实用新型具有以下有益效果:

16.上述桑枝或秸秆加工用进料装置还包括摊平机构,通过摊平机构实现对桑枝堆、秸秆堆的自动摊开,使桑枝堆、秸秆堆顶面平整,防止成堆的桑枝或秸秆难以进入秸秆切割粉碎机等加工设备而在加工设备的进料口处引起堵塞。

附图说明

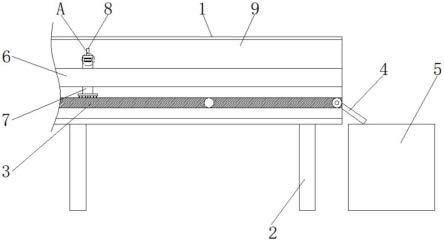

17.图1为本实用新型一较佳实施方式中桑枝或秸秆加工用进料装置的立体结构示意图。

18.图2为图1所示桑枝或秸秆加工用进料装置中进料装置去掉挡板、承接板后在另一视角的立体结构示意图。

19.图3为图2所示桑枝或秸秆加工用进料装置去掉进料高度控制机构及出料高度控制机构后的右视图。

20.图4为图2所示桑枝或秸秆加工用进料装置中拨料组件的结构示意图。

21.图5为图4所示拨料组件在另一视角的结构示意图。

22.图6为图2所示桑枝或秸秆加工用进料装置的后视图。

23.图7为本实用新型实施方式中摊平机构的工作状态示意图。

24.主要元件符号说明

25.1、桑枝或秸秆加工用进料装置;11、机架;12、传送机构;14、摊平机构;140、拨料组件;141、传动件;142、固定架;1420、支撑立柱;1421、高度调整件;1422、滑套;1423、螺孔;1424、锁紧螺钉;1425、支撑臂;1426、架体;1427、角度调节件;1428、固定轴;1429、锁紧旋钮;143、第一传动轮;144、第二传动轮;145、传动带;146、拨料齿;147、传动驱动件;15、进料高度控制机构;151、安装架;152、第一旋转刷;154、第一高度调节件;155、第一导向块;156、第一升降螺杆;157、第一调节螺母;16、出料高度控制机构;161、连接架;162、第二旋转刷;164、第二高度调节件;165、第二导向块;166、第二升降螺杆;167、第二调节螺母;168、旋转滚轴;169、回拨齿;17、挡板;18、承接板;200、桑枝堆。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.请参见图1,本实用新型一较佳实施方式提供一种桑枝或秸秆加工用进料装置1,用于将堆状的桑枝或秸秆等摊平并传送至秸秆切割粉碎机等加工装置。

30.在本实施方式中,桑枝或秸秆加工用进料装置1包括机架11、传送机构12及若干摊平机构14。传送机构12装设于机架11上;在本实施方式中,传送机构12为现有技术中的皮带传送装置,其包括主动轮(图未示)、从动轮(图未示)、传送带(未标示)及传送电机(图未示),主动轮及从动轮相对设置并均与机架11转动连接,传送带活动地套设于主动轮及从动轮外;传送电机装设于机架11上并与主动轮连接,以驱动主动轮转动,并通过主动轮与从动轮的配合带动传送带运动,以实现对桑枝的传送。在本实施方式中,机架11的相对两侧还分别固定设有一挡板17,两块挡板17沿传送带的宽度方向间隔设置于传送带的相对两侧,以防止桑枝意外从传动带上掉落。

31.请一并参见图2至图6,若干摊平机构14沿传送机构12的传送方向间隔设置,每一摊平机构14包括两个拨料组件140,两个拨料组件140沿传送机构12的宽度方向相对间隔设置。每一拨料组件140包括传动件141及传动驱动件147。

32.每一传动件141包括固定架142、第一传动轮143、第二传动轮144、传动带145及若干拨料齿146。其中,固定架142与机架11连接,在本实施方式中,固定架142包括支撑立柱1420、支撑臂1425及架体1426;其中,支撑立柱1420竖向设置,支撑立柱1420的一端与传送机构12的机架11固定连接。支撑臂1425的一端与支撑立柱1420连接,在本实施方式中,支撑臂1425的一端与支撑立柱1420通过高度调整件1421连接,具体为:高度调整件1421包括滑套1422及锁紧螺钉1424,滑套1422滑动地套设于支撑立柱1420上并通过锁紧螺钉1424相对支撑立柱1420滑动锁定,具体为:滑套1422上开设有螺孔1423,锁紧螺钉1424穿设螺孔1423并与滑套1422螺纹连接,锁紧螺钉1424位于滑套1422内的一端能够与支撑立柱1420相抵,以使滑套1422相对支撑立柱1420滑动锁定,进而防止滑套1422沿支撑立柱1420滑动;或锁紧螺钉1424能够与支撑立柱1420分离,以释放滑套1422相对支撑立柱1420的滑动锁定,进而允许滑套1422沿支撑立柱1420滑动,以对滑套1422的高度位置进行调节;支撑臂1425的一端与滑套1422固定连接。架体1426与支撑臂1425的另一端连接,在本实施方式中,架体1426与支撑臂1425通过角度调节件1427连接,以通过角度调节件1427相对支撑臂1425绕水平轴线转动,具体为:角度调节件1427包括固定轴1428及锁紧旋钮1429,固定轴1428水平设

置并一端固定连接于支撑臂1425相对滑套1422的一端,架体1426转动地套接于固定轴1428上并能够受力沿固定轴1428滑动;锁紧旋钮1429套设于固定轴1428上并与固定轴1428螺纹连接,锁紧旋钮1429位于架体1426背向支撑臂1425的一侧,锁紧旋钮1429能够与架体1426背向支撑臂1425的一侧相抵,以使架体1426被夹紧于锁紧旋钮1429与支撑臂1425之间,进而使架体1426相对支撑臂1425锁定,防止架体1426相对支撑臂1425转动及滑动;当转动锁紧旋钮1429使锁紧旋钮1429与架体1426分离时,架体1426能够在外力的作用下相对支撑臂1425转动。

33.第一传动轮143及第二传动轮144均与架体1426转动连接,在本实施方式中,第一传动轮143及第二传动轮144分别位于固定轴1428的相对两侧。第一传动轮143较第二传动轮144靠近对应摊平机构14的另一传动件141,且第一传动轮143的高度位置不低于第二传动轮144的高度位置。传动带145位于传送机构12的传送带上方并活动地套接于第一传动轮143及第二传动轮144外,若干摊平机构14中传动带145与水平面的夹角沿传送机构12的传送方向逐渐减小直至与水平面(即传送带的顶面)平行。在本实施方式中,传动带145采用链板传送带,可以理解,在其他实施方式中,传动带145也可以采用其他类型的传送带。若干拨料齿146间隔装设于对应传动带145背向第一传动轮143的外表面。在本实施方式中,拨料齿146为橡胶制成的凸起,可以理解,拨料齿146也可以采用其他具有一定硬度的材质制成,例如,硅胶、塑料等。传动驱动件147装设于固定架142上并与第一传动轮143和/或第二传动轮144连接。在本实施方式中,传动驱动件147装设于架体1426上并与第二传动轮144连接,以驱动第二传动轮144转动,并通过第二传动轮144与第一传动轮143的配合带动传动带145及拨料齿146运动。传动驱动件147可采用现有技术中的电机等。

34.在本实施方式中,桑枝或秸秆加工用进料装置1上沿传送机构12的传送方向间隔设有四组摊平机构14,优选地,相邻两组摊平机构14间隔20-30cm。沿传送机构12的传送方向,四组摊平机构14的传动带145与水平面的夹角依次为45

°

、30

°

、15

°

及0

°

。若干摊平机构14中第二传动轮144的高度位置沿传送机构12的传送方向逐渐降低。可以理解,摊平机构14的数量、相邻两组摊平机构14间隔的距离及传动带145与水平面的夹角可根据实际需要设置为其他数值。

35.请再次参见图1及图2,在本实施方式中,桑枝或秸秆加工用进料装置1还包括进料高度控制机构15,用于对进入摊平机构14的物料高度进行控制。具体地,进料高度控制机构15包括安装架151、第一旋转刷152及第一回拨驱动件(图未示)。安装架151与机架11固定连接,第一旋转刷152位于传送机构12的传送带上方且第一旋转刷152的相对两端均与安装架151转动连接。在本实施方式中,第一旋转刷152的相对两端分别通过第一高度调节件154与安装架151转动连接,具体为:第一高度调节件154包括第一导向块155、第一升降螺杆156及第一调节螺母157,第一导向块155与安装架151滑动连接,第一升降螺杆156竖向设置且一端与第一导向块155固定连接,第一调节螺母157与安装架151转动连接且与第一升降螺杆156螺纹连接;第一旋转刷152的相对两端分别与两个第一高度调节件154的第一导向块155转动连接。使用时,通过旋转第一调节螺母157,能够带动第一升降螺杆156、与第一升降螺杆156连接的第一导向块155及与第一导向块155连接的第一旋转刷152沿竖向运动,进而对第一旋转刷152与传送机构12传送带之间的距离进行调节,从而实现对进入摊平机构14的物料高度的控制。第一回拨驱动件与第一旋转刷152的一端连接,在本实施方式中,第一回

拨驱动件固定于其中一第一导向块155上并与第一旋转刷152的一端连接,以驱动第一旋转刷152转动,从而将位置高于第一旋转刷152与传送机构12传送带之间距离的物料朝远离摊平机构14的方向回拨。

36.在本实施方式中,桑枝或秸秆加工用进料装置1还包括出料高度控制机构16,用于对从传送机构12输出的物料高度进行控制。出料高度控制机构16与进料高度控制机构15沿传送机构12的传送方向间隔设置于若干摊平机构14的相对两侧,且出料高度控制机构16较进料高度控制机构15靠近传送机构12的输出端。在本实施方式中,出料高度控制机构16包括连接架161、第二旋转刷162及第二回拨驱动件(图未示),连接架161与机架11固定连接,第二旋转刷162位于传送机构12的传送带上方且第二旋转刷162的相对两端均与连接架161转动连接。在本实施方式中,第二旋转刷162的相对两端分别通过一第二高度调节件164与连接架161转动连接,具体为:第二高度调节件164包括第二导向块165、第二升降螺杆166及第二调节螺母167,第二导向块165与连接架161滑动连接,第二升降螺杆166竖向设置且一端与第二导向块165固定连接,第二调节螺母167与连接架161转动连接并与第二升降螺杆166螺纹连接;第二旋转刷162的相对两端分别与两个第二高度调节件164的第二导向块165转动连接。使用时,通过旋转第二调节螺母167,能够带动第二升降螺杆166、与第二升降螺杆166连接的第二导向块165及与第二导向块165连接的第二旋转刷162沿竖向运动,进而对第二旋转刷162与传送机构12传送带之间的距离进行调节,从而实现对从传送机构12输出的物料高度的控制。第二回拨驱动件与第二旋转刷162的一端连接,在本实施方式中,第二回拨驱动件固定于其中一第二导向块165上并与第二旋转刷162的一端连接,以驱动第二旋转刷162转动,从而将位置高于第二旋转刷162与传送机构12传送带之间距离的物料朝靠近摊平机构14的方向回拨。在使用时,通常第二旋转刷162所处的位置高度小于第一旋转刷152所处的位置高度。

37.在本实施方式中,第二旋转刷162与第一旋转刷152均包括旋转滚轴168及环绕旋转滚轴168周向间隔设置的若干回拨齿169,第一旋转刷152旋转滚轴168的相对两端分别与两个第一高度调节件154的第一导向块155转动连接,第二旋转刷162旋转滚轴168的相对两端分别与两个第二高度调节件164的第二导向块165转动连接。回拨齿169一侧与旋转滚轴168外周壁固定连接。在本实施方式中,回拨齿169优选采用橡胶制成。第二回拨驱动件与第二旋转刷162的旋转滚轴168一端连接,第一回拨驱动件与第一旋转刷152的旋转滚轴168一端连接。第一回拨驱动件及第二回拨驱动件均可采用现有技术中的电机等。

38.请再次参见图1,在本实施方式中,桑枝或秸秆加工用进料装置1还包括承接板18,承接板18设置于传送机构12的输入端,并与传送机构12的机架11转动连接。优选地,承接板18长度约1米。由于桑枝采伐的长度较长,通常为1.5-2米,使用时,可将承接板18转动至与传送机构12传送带大致平行的位置,通过承接板18承接桑枝;不使用时,可将承接板18转动至与传送机构12传送带大致垂直的位置,能够减少桑枝或秸秆加工用进料装置1的占用面积,降低桑枝或秸秆加工用进料装置1所需的长度。在本实施方式中,当承接板18转动至与传送机构12的传送带大致水平或垂直的位置时,承接板18的相对两侧与机架11可通过现有技术中的插销、卡勾等连接结构实现可拆卸连接,以防止承接板18相对机架11意外转动。

39.桑枝或秸秆回收系统使用时,转动承接板18至与传送机构12的传送带大致平行的位置,工人将采伐的桑枝成堆地放置于传送机构12的传送带上,使桑枝的长度方向与传送

机构12的传送方向平行,桑枝远离传送机构12传送带的一端可置于承接板18上。

40.桑枝堆随传送带124朝向进料高度控制机构15运动,当桑枝堆通过进料高度控制机构15时,若桑枝堆的高度高于第一旋转刷152与传送机构12传送带之间的间距,则高出的部分桑枝会被第一旋转刷152朝背向摊平机构14的方向回拨,以确保进入摊平机构14的桑枝堆的最大高度不大于最靠近进料高度控制机构15的摊平机构14中第一传动轮143与传送机构12传送带之间的距离,确保摊平机构14的拨料齿146能够拨动到位于桑枝堆最高处的桑枝。

41.桑枝堆通过进料高度控制机构15后进入摊平机构14,在传动驱动件147的带动下,两个拨料组件140的传动带145沿相反的方向转动,以通过拨料齿146将桑枝往传送机构12传送带宽度方向上的相对两侧拨动。请一并参见图7,图7中箭头表示桑枝的运动方向。由于桑枝堆200在工人放置时其顶面形状通常为中间高两边低的凸面,因此,通过拨料齿146将桑枝往传送机构12传送带宽度方向上的相对两侧拨动,则可带动中间位置较高的桑枝往桑枝堆200两侧低点位置运动;由于若干摊平机构14中传动带145与水平面的夹角沿传送机构12的传送方向逐渐减小直至与水平面平行,因此,当桑枝堆200通过若干摊平机构14后,桑枝堆200的顶面形状则会从中间高两边低的凸面状变成平面状,实现摊平的效果。

42.摊平后的桑枝堆在传送带124的带动下进入出料高度控制机构16,当桑枝堆通过出料高度控制机构16时,若桑枝堆中有桑枝高于第二旋转刷162与传送机构12传送带之间的间距,则高出的部分桑枝会被第二旋转刷162朝靠近摊平机构14的方向回拨,以确保从传送机构12输出的桑枝堆的高度不大于加工装置上料口的高度,进一步防止卡料现象的出现。

43.上述桑枝或秸秆加工用进料装置1还包括摊平机构14,通过摊平机构14实现对桑枝堆的自动摊开,使进入加工装置的桑枝堆表面平整,防止成堆的桑枝难以进入加工装置而在加工装置的上料口处引起堵塞。

44.本实施方式的桑枝或秸秆加工用进料装置1,通过若干摊平机构14对桑枝进行逐级扒平,当桑枝进入摊平机构14后,通过传动带145上的拨料齿146将高处的桑枝往传送机构12两侧拨动,由于若干摊平机构14中传动带145与水平面的夹角沿传送机构12的传送方向逐渐减小直至与水平面平行,因此,当桑枝完全通过若干摊平机构14后,桑枝堆表面大致呈水平状,实现对桑枝堆的摊平作业;其无需将大部分桑枝往后推动,对桑枝的进料效率影响不大,相较于现有技术,进料效率能够得到提高;且利用若干摊平机构14的拨料齿146对桑枝进行逐级扒平,其每次对桑枝的拨动幅度较小,桑枝之间不易发生缠绕,使摊平作业能够顺利进行。另外,采用本实施方式中的若干摊平机构14对桑枝进行逐级扒平,其相邻两个摊平机构14之间间隔20-30cm即可,四个摊平机构14安装所需的长度可不大于1米,能够大大降低传送机构12的长度。

45.本实施方式的桑枝或秸秆加工用进料装置1,其摊平机构14的传动带145能够相对固定架142转动,以在实际使用时对其倾斜角度进行调节,提高摊平的效果;且传动带145还能够通过高度调整件1421调节其所处的高度位置,能够进一步对摊平后的桑枝层厚度进行控制。

46.本实施方式的桑枝或秸秆加工用进料装置1,还包括进料高度控制机构15及出料高度控制机构16,进料高度控制机构15用于对进入摊平机构14的物料高度进行控制,确保

桑枝堆的最大高度不超过摊平机构14拨料齿146所能拨动到的最大高度位置,从而进一步确认摊平作业能够顺利进行;出料高度控制机构16用于对从摊平机构14输出的物料高度进行控制,保证经由传送机构12输出的桑枝高度不高于加工装置的进料口高度,进一步防止桑枝在进料口215处堵塞。在本实施方式中,由于摊平机构14的传动带145的倾斜角度及高度均可调,因此,其能够使得桑枝堆的大部分均能够通过摊平机构14,且能够使得从摊平机构14输出的桑枝层高度与加工装置的进料口高度大致相同,在使用时,高出摊平机构14拨料齿146所能拨动到的最大高度的桑枝及高出进料口高度的桑枝是极少的,因此,本实施方式进料高度控制机构15及出料高度控制机构16回拨的桑枝数量较少,其对桑枝的传送效率的影响不大。

47.可以理解,传送机构12不限采用本实施方式的皮带传送装置,例如,其也可以采用现有技术中的链带式传输装置等。

48.上述说明是针对本实用新型较佳可行实施例的详细说明,但实施例并非用以限定本实用新型的专利申请范围,凡本实用新型所提示的技术精神下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。