用于复合材料的可变变焦x射线计算机断层成像方法

1.关于联邦政府赞助研究的声明

2.本发明得到了陆军研究实验室的w911nf-17-2-0195号资助,在政府支持下完成。政府对本发明享有某些权利。

背景技术:

3.聚合物复合材料中关键制造缺陷和结构损伤模式的复杂性要求进行高分辨率无损评估,所述评估能够在三个维度上准确测量此类缺陷的位置和形状,并具有足够的客观性进行解释,避免了人为错误。x射线计算机断层成像(ct),已经证明其对聚合物复合结构的无损检测具有前所未有的客观性。然而,对具有大平面内维度的复合结构中的小关键缺陷进行高分辨率无损评估一直是ct技术面临的基本挑战。

4.随着波音787和空客350的生产以及对传统系统的预期升级,复合材料飞机开始主导商用飞机市场。在美国国防部应用方面,洛克希德

·

马丁公司已受命生产3,000多架f-35飞机。类似地,美国陆军和旋翼飞机工业正面临替换6,300多架军用垂直升降飞机的未来垂直升降航空挑战[1]。先进的纤维增强聚合物基体复合材料在设计高性能和轻型飞机结构方面发挥着重要作用。然而,由于损伤和失效机制的复杂性,复合转子和机身结构的使用寿命仍然存在不确定性。此外,复合结构对制造不规则性的敏感性(可能是结构损伤的前兆)引发的风险需要准确的结构诊断来减轻风险[1-3]。

[0005]

为了推进复合材料鉴定和飞机结构认证,相关分析必须捕获飞行关键部件和结构的制造复杂性和可变性。值得注意的是,量化会影响结构性能的最小缺陷所需的无损检测(ndi)的保真度是复合材料零件结构诊断的关键[1]。然而,表征生产复合材料零件中此类缺陷所需的ndi保真度还不够。关键位置处存在的单个小缺陷会显著影响复合结构的强度和耐久性[2-3]。对层界面处纤维波纹和空隙形式的制造不规则性的敏感性,降低剩余强度和疲劳行为;以及结构损伤模式和失效机制的复杂性,这些都是复合材料方面的挑战[4-6]。复合元件结构完整性的评估取决于对层界面处的结构缺陷位置和空隙的准确检测,降低尺寸以估计疲劳行为后的剩余强度;以及结构或冲击损伤的复杂性。另一个挑战是评定复合元件的结构完整性,这取决于对结构缺陷位置和尺寸的准确检测,从而估计疲劳或冲击损伤后的剩余强度[7-8]。由于关键缺陷和损伤模式的三维(3d)性质,需要能够捕获影响结构性能的单个缺陷的位置和几何形状/形状的高分辨率无损方法。

[0006]

已经证明了x射线计算机断层成像(ct)对聚合物复合材料的ndi具有前所未有的客观性[9-11]。然而,复合材料飞机中典型的相对于厚度具有较大平面内维度的结构对于实现准确评定关键缺陷和损伤模式所需的足够分辨率具有挑战性。现代工业微焦点x射线ct断层成像系统基于锥形束几何结构,它使用定向x射线源发射准直锥形x射线束(例如,30度宽)并且将物体投影到平板检测器上,通常尺寸为8到16英寸(20-40cm)。这种设置允许ct系统根据物体与源的靠近程度使用物体的几何放大率[12]。

[0007]

由于x射线ct方法在损伤拓扑的3d成像方面的优势,冲击损伤已经成为许多研究的目标。参考文献[13]使用了所有截面中x射线ct数据的客观性来重建弯曲层压板界面中

的每层损伤。提出了多种x射线ct方法,包括双能ct、同步辐射源和计算机层析成像,以减轻受影响面板的大纵横比问题,例如由于主要地平面物体尺寸导致的与不完整数据采集相关的伪影和噪声[14-15]。

[0008]

尽管ct取得了进步,但是对具有大平面内维度的物体中的小缺陷进行高分辨率3d重建仍然是基于x射线ct的ndi的基本挑战。当前的微焦点ct技术基于全扫描(目前围绕物体360

°

,或至少180

°

加上锥形束角[12]),这限制了所述技术对小横截面的适用性。此外,即使是可以在现有微型ct设施中扫描的物体,如果分辨率要求使得过于靠近x射线管放置被检查物体而使得无法完成全面扫描,则可能无法充分放大复合结构。

[0009]

图1a-1b说明了物体尺寸限制。例如,图1a示出了具有相对于厚度大的平面内维度的测试制品102。以虚线示出的测试制品102的旋转导致测试制品102与检测器104之间的碰撞。因此,测试制品102只能旋转通过有限投影角度范围。在当今可用的工业系统中,使用低于180

°

的有限投影角度范围进行重建很快就会失去客观性,并且在单侧检查期间经常会出错,并且通常导致与部分接近引起的丢失投影相关的不一致3d重建。在另一个实例中,图1b示出了太靠近x射线管108放置的测试制品106。以虚线示出的测试制品106的旋转导致测试制品106与x射线管108之间的碰撞。因此,可能无法以期望的放大率扫描测试制品106。

技术实现要素:

[0010]

本公开的第一方面提供了一种x射线计算机断层成像(ct)扫描仪的可变变焦方法。所述方法包括从x射线源发射x射线束,以将视野(fov)内样本的目标区域(roi)投影到检测器上。所述方法包括在围绕样本台的旋转轴线旋转所述样本并且沿着所述x射线源与所述检测器之间的采集轨迹平移所述样本台的同时,用所述检测器扫描所述样本的roi的投影。所述方法包括由重建计算机从所述检测器扫描的所述投影重建所述样本的三维体积。

[0011]

在本公开的第一方面的一些实施方式中,在旋转和平移所述样本时,所述x射线源和所述检测器是静止的。

[0012]

在本公开的第一方面的一些实施方式中,所述roi被投影到所述检测器的中心区域上。

[0013]

在本公开的第一方面的一些实施方式中,所述采集轨迹是指在所述样本台的每个旋转角度处,所述x射线源与所述样本台的旋转轴线之间的源到物体距离(sod)。

[0014]

在本公开的第一方面的一些实施方式中,所述采集轨迹沿着所述fov的中心平移所述样本台的旋转轴线。

[0015]

在本公开的第一方面的一些实施方式中,沿着所述采集轨迹的初始sod为sod

roi

,其中所述sod

roi

为所述roi完全位于所述fov内的最近sod。

[0016]

在本公开的第一方面的一些实施方式中,当所述样本台的旋转角度小于阈值角度时,所述sod

roi

为所述roi保持在所述fov内的最近sod。

[0017]

在本公开的第一方面的一些实施方式中,所述样本台的每个旋转角度处的sod为:

[0018][0019]

其中θ为所述样本台的旋转角度,sod(θ)为所述样本台的每个旋转角度处的所述

sod,sod

roi

为初始sod,s0为安全性偏移,s

p

为样本宽度,并且t

p

为样本厚度。

[0020]

在本公开的第一方面的一些实施方式中,当所述样本台的旋转角度小于阈值角度时,sod(θ)=sod

roi

。

[0021]

在本公开的第一方面的一些实施方式中,重建三维体积包括将一组经过滤的射线照片的反向投影加权,其中加权因子基于所述样本台的每个旋转角度处的所述sod。

[0022]

在本公开的第一方面的一些实施方式中,加权因子包括:

[0023][0024]

其中w

vz

为加权因子,sod(θ)为所述样本台的每个旋转角度处的所述sod,并且sdd为源到检测器距离。

[0025]

在本公开的第一方面的一些实施方式中,重建三维体积进一步包括计算所述sod和每个投影角度的投影到体积变换,以产生所述一组经过滤的射线照片的反向投影。重建三维体积进一步包括并且基于内插法将加权反向投影像素值添加到所述三维体积中的体素,以产生所述三维体积的重建。

[0026]

在本公开的第一方面的一些实施方式中,重建三维体积进一步包括在频域中计算斜坡滤波器。重建三维体积进一步包括基于斜坡滤波器计算加权和经过滤的射线照片,并且应用周期性平滑分解来产生所述一组经过滤的射线照片。

[0027]

在本公开的第一方面的一些实施方式中,在频域中计算斜坡滤波器包括针对以下项计算一维直接傅里叶变换:

[0028][0029]

其中n为并且整数为行像素间距,将舍入到二者的下一个幂,并且n

x

为投影行中的像素数。

[0030]

在本公开的第一方面的一些实施方式中,当计算投影到体积变换时,每个投影角度的投影坐标根据变化的sod(θ)而不同。

[0031]

在本公开的第一方面的一些实施方式中,计算投影到体积变换包括:

[0032]

计算三维坐标变换(x,y,z)

t

=r(θ)rv·

(t,s,r)

t

,其中(t,s,r)为重建的体积坐标,(x,y,z)为投影坐标,rv为体积变换矩阵,并且r

θ

为样本旋转矩阵。

[0033]

在本公开的第一方面的一些实施方式中,所述内插法是距离驱动方法或可分离足迹方法。

[0034]

在本公开的第一方面的一些实施方式中,对所述加权和经过滤的射线照片进行加权,以考虑到锥形x射线束中的不同射线长度。

[0035]

在本公开的第一方面的一些实施方式中,计算加权和经过滤的射线照片并且应用周期性平滑分解包括计算:

[0036]sθ

(x,yk)=[p

′

θ

(x,yk)*h(x)]=p

x

ifft{fftp

′

θ

(x,yk)

zp

·

ffth[np

x

]

移位

},以及

[0037]

[0038]

其中fft为一维直接傅里叶变换,ifft为一维离散傅里叶逆变换,h[np

x

]

移位

为使用fft移位法交换的所述斜坡滤波器h[np

x

]的半空间,为零填充射线照片以避免周期间伪影,并且ps为所述周期性平滑分解,使得仅使用加权射线照片边界的周期性部分。

[0039]

在本公开的第一方面的一些实施方式中,基于内插法将加权反向投影像素值添加到所述三维体积中的体素包括计算:

[0040][0041]

其中v(t,s,r)为重建体积值,计算所有坐标三元组(t,s,r)的总和,使用所述内插法获得内插值v(t,s,r),w

vz

(θ)为加权因子,并且s

θ

(xzd,yzd)为经过滤的射线照片。

[0042]

从以下结合附图和权利要求书的详细描述中将更清楚地理解这些内容和其他特征。

附图说明

[0043]

为了更完整地理解本公开,现在结合附图和详细描述参考以下简要描述,其中相同的附图标记表示相同的部件。

[0044]

图1a是ct系统的简化图,其中测试制品太大而无法转一整圈。

[0045]

图1b是ct系统的简化图,其中对于所选的放大率而测试制品放置得过于靠近x射线管。

[0046]

图2a-2f是ct系统的俯视图的简化示意图,示出了采集轨迹的步骤,包括用于实现本公开的若干实施例的测试制品的旋转和平移。

[0047]

图3是常规可变变焦和有限角度扫描轨迹的源到物体距离(sod)的径向图。

[0048]

图4是可变变焦ct系统的系统图。

[0049]

图5是根据第一实例的常规可变变焦和有限角度扫描轨迹的sod的径向图。

[0050]

图6a-6c分别是用于常规有限角度和可变变焦技术的碳/环氧树脂面板的3d重建体积。

[0051]

图7a-7f是用于常规扫描技术、可变变焦技术和有限角度采集的沿厚度方向的重建切片。

[0052]

图8a-8c是用于常规扫描、可变变焦和有限角度技术的跨厚度方向的重建切片。

[0053]

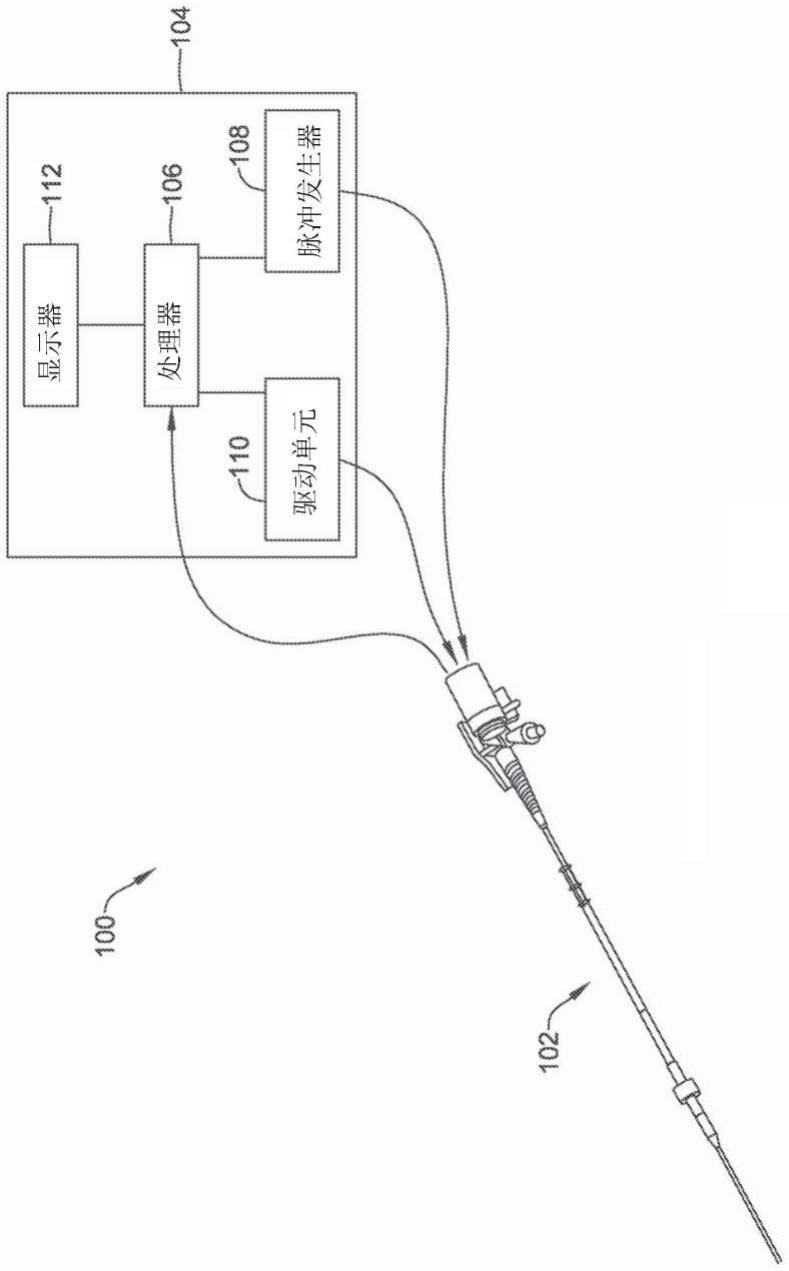

图9是可变变焦ct系统的系统图。

[0054]

图10是用于常规、可变变焦和有限角度扫描轨迹的sod的示意轨迹的径向图。

[0055]

图11a-11b说明了通过常规和可变变焦扫描轨迹获得的混合复合材料层压板的3d重建体积。

[0056]

图12a-12f是用于常规扫描技术、可变变焦技术和有限角度采集的跨厚度方向和沿厚度方向的重建切片。

[0057]

图13a-13d是用于使用加权和不使用加权的可变变焦的跨厚度方向和沿厚度方向的重建切片。

[0058]

图14说明了适用于实现本公开的若干实施例的示例性计算机系统。

[0059]

图15示出了跨缺陷边界的归一化强度剖面。

[0060]

图16示出了基于线剖面的边界清晰度的估计。

[0061]

图17示出了作为窗口尺寸函数的体模边界不清晰度和归一化方差。

[0062]

图18示出了作为窗口尺寸函数的钻孔边界不清晰度和归一化方差。

[0063]

图19a-19b示出了用于可变变焦的平面方向上的切片。

[0064]

图19c-19d示出了用于常规方法的平面方向上的切片。

[0065]

图20a-20b分别示出了用于可变变焦和常规方法的沿厚度方向的切片。

[0066]

图21显示了冲击缺陷的边界不清晰度和归一化方差。

[0067]

图22a和22c分别示出了用于可变变焦技术在平面方向和沿厚度方向上的切片。

[0068]

图22b和22d分别示出了用于常规方法的平面方向和沿厚度方向的切片。

具体实施方式

[0069]

一开始就应该理解,尽管下文说明了一个或多个实施例的说明性实施方式,但是所公开的系统和方法可以使用任何数量的技术来实现,无论是当前已知的还是存在的。本公开不应以任何方式受限于下文所说明的说明性实施方式、附图和技术,而是可以在所附权利要求书的范围内连同它们的全部等效范围内进行修改。短语“和/或”的使用表示可以使用选项列表中的任何一个或任何组合。例如,“a、b和/或c”表示“a”或“b”或“c”,或“a和b”,或“a和c”,或“b和c”,或“a和b和c”。

[0070]

在整个公开内容中,以上标形式对下文参考列表a中的文件进行了引用。例如,可以通过将数字二十三放在括号中[23]来从参考列表a中标识文件23。

[0071]

克服x射线ct检查的尺寸限制的尝试可分为两大类:局部断层成像和有限角度断层成像。局部断层成像处理的情况是样本在扫描期间没有始终保持在检测器的视野(fov)中。这组方法结合了实验技术以及改进的分析和迭代算法,从而克服由于截断投影而在重建体积中存在伪影,如详细概述中所述[13]。例如,放大技术已经示出平行束x射线几何的有希望的结果。放大技术是基于fov中高分辨率数据的全角度采集与整个样本的全角度低分辨率数据的组合[25]。另外已经提出了一种实验性自适应变焦技术,所述技术使用非常规扫描轨迹,所述轨迹将样本的目标区域(roi)完全保持在fov中[26]。

[0072]

局部断层成像的替代技术是有限角度断层成像。在一些情况下,样本宽度可能足够大,以至于无法将整个样本容纳在x射线ct系统外壳内。有限角度扫描技术尽管通常不如全角度ct准确,但可能是一种潜在的解决方案。例如,计算机层析成像(其中x射线源和检测器同步移动以倾斜角度照射样本)被提议作为一种有前途的ndt技术,用于具有大宽厚纵横比的物体[17]。研究中已经讨论了计算机层析成像检查复合材料的优点和局限性[22]、[23]。另一种可能的技术是指从有限的投影角度获取投影时的情况。这导致了一个不适定问题,其中大量伪影会降低所得到的重建质量。尽管事实上有限角度断层成像有助于克服与大平面内维度相关的几何约束,但是当前技术不能提供与局部的和全角度的断层成像相同质量的重建体积。

[0073]

为了克服x射线ct的尺寸限制,已经进行了广泛的研究工作。已经公布的作品涵盖开发用于与创新的重建算法结合的射线照片采集的非常规轨迹。显然的解决方案之一是采集有限角度(《180

°

)范围内的投影。然而,这种采集中缺少投影会导致大量伪影降低重建质量,尤其在沿厚度方向上[16]。计算机层析成像(cl)是一种众所周知的单侧技术,用于识别

平面物体(例如电子板)中的平面缺陷,其中x射线源和检测器同步移动以倾斜角度照射样本[17]。与有限角度断层成像相比,它已经被证明会产生较小的伪影[18]。基于同步辐射的cl实施方式提供了更多提高缺陷检测质量的方法[19],但是柜式系统案例研究也已经完成[20]。在研究中已经完成了针对复合ndt的多种cl轨迹和重建方法的评估[22-23]。尽管在克服与大平面内维度相关的几何约束方面有所改善,但是cl不能提供与全角度(360

°

)ct相同质量的平面外缺陷检测[21-23]。

[0074]

另一组方法,局部或目标区域(roi)断层成像结合了实验技术以及改进的算法,从而克服由于投影中存在roi之外的特征而存在的伪影,这会损害重建质量,即使对于全角度ct也是如此[24]。例如,基于视野(fov)中高分辨率数据的全角度采集与整个样本的全角度低分辨率数据相结合的放大技术展示了准确的roi重建[25]。一种实验性的自适应变焦技术,它使用一种非常规扫描轨迹,所述轨迹将样本的roi完全保持在fov中,该技术已经被证明会使得提高空间分辨率[26]。尽管参考文献[25-26]提出了与本作品中提出的轨迹相似的射线照片采集轨迹,但是它们既没有针对也没有显示层压复合材料的沿厚度重建质量改善。层间失效一直是层压复合结构中的主要挑战,因此检测相关缺陷和沿厚度的损伤非常重要。

[0075]

为了克服x射线ct的尺寸限制,已经进行了广泛的研究。医学领域出现了开创性的作品,尝试重建人体中的小规模目标区域(roi),后来扩展到工业ct。penβel等人研究了修改后的360

°

轨迹,用于对部分可接近的物体进行roi检查。非常规扫描轨迹是由roi的尺寸和形状(根据旋转角度的变化连续移动样本)驱动的。研究结果表明,所提出的轨迹可以在模拟的2d体模上的目标区域实现高保真扫描。dabravolski等人使用了样本凸包之后的采集轨迹。所提出的自适应变焦技术在人工数据上显示出优异的重建质量。maaβ等人测试了若干种结合低分辨率和高分辨率扫描数据的新方法,以提高重建质量。kyrieleis等人表明,投影的扩展适用于对不需要高分辨率的目标区域进行合理近似。

[0076]

计算机层析成像(cl)是x射线ct系统无法容纳的大型物体的替代技术。所述技术允许通过以倾斜角度照射物体来部分接近测试样本。与有限角度断层成像相比,cl已经被证明会产生更小的伪影。尽管在克服与大平面内维度相关的几何约束方面有所改善,但是cl不能提供与全角度(360

°

)ct相同质量的平面外缺陷检测。

[0077]

本文公开了一种可变变焦x射线ct方法,所述方法能够克服柜式x射线ct系统中宽厚纵横比大的限制,并且允许在实现具有大平面内维度的结构的高分辨率方面具有额外的灵活性。可变变焦方法通过切出一个小截面来消除破坏检查制品的需要,从而能够以足够的放大率准确检查复合结构。由于大而薄的复合材料层压板中的低速撞击(这是常规ct方法的最坏情况之一),对复杂结构损伤的检测(包括准确检测沿厚度的特征)证明了可变变焦方法的准确性。除了可变变焦ct扫描方法之外,本文还公开了一种新的卷积反向投影重建方法,用于实现准确的高分辨率结果。所公开的技术包括两个方面:非常规射线照片采集轨迹和对行业标准费尔德坎普-戴维斯-克雷斯(feldkamp-davis-kress)(fdk)重建方法的修改,所述方法包括基于面板到x射线源的距离对射线照片进行加权,并且实现更高的3d重建的质量。在人工3d体模上和具有已知尺寸特征的制品的ct扫描上,对可变变焦技术产生的ct图像的重建质量进行分析,包括维度和不清晰度测量。还展示了本方法利用在shimadzu inspexio smx-225ct fpd hr工业微焦点x射线ct系统中实施的特殊射线照片采

集来检测由于低速冲击引起的复杂结构损伤的能力,包括准确检测在大而薄的复合材料层压板中的沿厚度的特征。

[0078]

图2a-2f是ct系统200的俯视图的简化示意图,示出了可变变焦采集轨迹的步骤,包括样本202的旋转和平移两者,用于实现本公开的若干实施例。ct系统200包括x射线源204和x射线检测器206。源204可以发射锥形x射线束并且将样本202投影到检测器206上的视野(fov)208内。源204的x射线束可以是准直锥形x射线束(例如,30度宽)。在一个实例中,源204具有225kv x射线管,其中焦斑尺寸为4m。本公开考虑了其他x射线源。在一个实例中,检测器206可以是由碘化铯(csi)闪烁体材料制成的16位(65,536强度值)平板检测器,并且具有417mm的操作尺寸。检测器206可用于两种采集模式:快速(1000x 1000像素,0.417mm像素尺寸)和精细(3000x 3000像素,0.139mm像素尺寸)。本公开考虑了其他x射线检测器。在一个实例中,x射线源到检测器距离(sdd)可以是800mm,并且扫描以每秒1帧的速度完成,平均3帧。本公开考虑了其他ssd、帧速率和平均帧的集合尺寸。在多个实例中,用shimadzu inspexio smx-225ct fpd hr工业微ct系统实施ct系统200。shimadzu ct系统硬件能够使用非常规扫描轨迹。shimadzu扫描软件经修改以接受物体轨迹的自定义定义,即每个旋转角度的旋转中心位置,并且为重建软件提供每个位置处的校准检测器偏移。下表1概述了经受低速冲击损伤的预浸渍连续纤维增强聚合物复合材料面板的扫描参数。

[0079]

表1.碳/环氧树脂面板和混合复合材料面板的ct扫描参数。

[0080][0081]

ct系统200还包括被配置为将样本202的目标区域(roi)210安全地定位在fov 208内的样本台(未示出)。样本台既使样本202围绕旋转轴线旋转,又使样本202在fov 208内沿着源204与检测器206之间的采集轨迹平移。在多种实施方式中,采集轨迹将旋转轴线维持在fov 208的中心。在一些实施方式中,采集轨迹可以使旋转轴线移动穿过fov 208的其他区域。因此,当样本202在源204与检测器206之间平移时,roi 210保持投影到检测器206的中心区域上。在一些实施方式中,roi 210可以投影到检测器206的非中心区域上。样本台可以包括用于将样本202可释放地固定到样本台的夹具。夹具定位在样本台上,使得夹具的中心轴线平行于样本台的旋转轴线并且与样本台的旋转轴线方向一致。样本202在roi 210处固定到夹具。

[0082]

ct系统200的控制器(未示出)在样本202的扫描期间控制样本台的旋转和平移运动,并且使用沿采集轨迹的每个位置处的校准检测器偏移来重建捕获的样本。样本台的平移运动或采集轨迹是指样本台在每个旋转角度的旋转轴线的位置(例如,从源204沿着fov 208的中心的距离)。从源204到样本台的旋转轴线的距离,也称为源到物体距离(sod),用于

估计最大放大率系数,并且因此用于最佳空间分辨率。当样本在ct扫描期间旋转时,它也会根据正弦路径平移:

[0083][0084]

其中sod

roi

对应于roi在检测器fov 208中完全可见的最近sod,s0为安全性偏移,s

p

为是样本宽度,并且t

p

为样本厚度。sod

roi

也对应于roi达到最大放大率系数的位置。如图2a所示,样本202通过夹具安装在样本台上,使得roi 210被完全捕获在检测器fov 208中。所述位置对应于θ=0

°

处的最高放大率,如图2a中ct系统200的俯视图中所示。选择采集轨迹以避免样本202与源204的碰撞。例如,可以为不同的样本202选择s0的不同值。在图2a-2f所示的实例中,对于|θ|《15

°

,sod(θ)=sod

roi

并且选择sod

roi

以确保对于|θ|《15

°

,roi 210保持在fov 208中。θ|《15

°

的范围之外,样本202平移使得根据方程(1)中的正弦路径,sod(θ)大于sod

roi

,并且随着θ增加而增加,直到sod(θ)达到在θ=90

°

处的最大sod。例如,图2b-2f示出了在θ=15

°

、30

°

、45

°

、75

°

、和90

°

中的每一个时sod分别如何增加。尽管图2b-2f仅示出了样本202沿0

°

到90

°

之间的采集轨迹的运动,但是由于对称性,采集轨迹的其余部分可以易于通过360

°

而理解。尽管上文以源204和检测器206保持静止的同时样本台平移和旋转的实例进行了描述,但是在一些实施方式中,源204和/或检测器206可以在操作期间另外移动。

[0085]

图3是用于常规、可变变焦和有限角度扫描轨迹的sod的示意轨迹的径向图。径向坐标对应于sod,而角坐标定义扫描轨道的角度(例如,样本台的角度)。如第一条线302所示,常规轨迹的sod在扫描期间保持恒定。另一方面,可变变焦采集轨迹的sod根据方程1中定义的正弦路径变化,并且由“花生”形的第二条线304示出。

[0086]

在图3所示的实例中,提供了401mm的样本宽及可忽略的厚度和偏移的示意性轨迹。在一个实例中,对于在|θ|《15

°

的范围内,在检测器fov中捕获所需roi而言必要的最小距离为sod

roi

=81mm。常规ct几何结构的sod为265mm,因为样本必须旋转360

°

而不撞击源204,同时还维持从源204的安全性偏移s0。可变变焦轨迹的sod(θ)在81-265mm范围内变化。有限角度断层成像(lat)扫描轨迹(也用于比较)在对于|θ|《15

°

sod(θ)=sod

roi

处跨越30

°‑

可变变焦轨迹的子集,如粗体第三行306所示。如此小的lat角度范围的原因是它是对于所选的最大放大率可以实现的最大角跨度,使得测试制品不会干扰x射线源。

[0087]

例如,shimadzu微焦点x射线ct柜式系统inspexio smx-225ct fpd hr用于所有x射线ct扫描。它具有225kv x射线管,能够达到4μm焦斑尺寸。所述系统使用高分辨率16位平板x射线检测器,尺寸为417

×

417mm,可以采集高达3000

×

3000像素的射线照片。将从x射线管到平板检测器的距离sdd设置为800mm。

[0088]

重建方法

[0089]

从x射线锥形束投影射线照片重建三维(3d)体积代表了自1970年代以来已广泛研究的光子透射断层成像问题。可以在[12]中找到对所述领域研究的历史综述。为本文公开的可变变焦扫描轨迹开发的分析重建方法与行业标准费尔德坎普-戴维斯-克雷斯(feldkamp-davis-kress,fdk)算法[30]相关,其公开内容通过引用整体并入本文。分析重建方法在性能方面更优越,并且用于大多数商业医疗或工业x射线ct系统。

[0090]

本节中描述的算法遵循参考文献[31]中提供的过滤反向投影作为卷积反向投影

方法的介绍。在第一步骤中,对x射线的射线照片p(x,y)进行加权,以考虑到锥形束中的不同射线长度,定义为p

′

θ

(x,yk),并且用斜坡滤波器卷积。像素坐标被假定为缩放到旋转中心,即它们的坐标(x,yk)除以放大率系数。

[0091][0092]

所述重建算法中的一个步骤是在频域中过滤投影。在fdk算法中,对在角度θ处拍摄的加权2d射线照片p

′

θ

(x,yk)的每一行应用1d滤波。在本作品中,我们使用斜坡滤波器的以下离散空间采样[31]:

[0093][0094]

其中n为整数,为行像素间距,将舍入到二者的下一个幂,并且n

x

为投影行中的像素数。方程2中的空间卷积在频域中实施如下[31]:

[0095]

[p

′

θ

(x,yk)*h(x)]=p

x

ifft{fftp

′

θ

(x,yk)

zp

·

ffth[np

x

]

移位

}

ꢀꢀ

方程(3)其中fft/ifft表示实际输入的离散傅里叶的1d直接变换和逆变换,滤波器h[np

x

]的半空间使用fft移位法进行交换[32];并且将射线照片零填充到用下标zp表示的以避免周期间伪影[31]。

[0096]

在最后步骤中,在所有投影角度上执行一组经过滤的射线照片的反向投影,其中通过w

vz

进行附加加权:

[0097][0098]

其中(x,y,z)

t

=r(θ)rv·

(t,s,r)

t

[0099]

这里v(t,s,r)代表重建体积,rv在体积变换矩阵中,并且r

θ

为样本旋转矩阵。需注意,由于可变变焦方法采集轨迹,“投影”坐标(x,y,z)对于每个投影角度根据不同的sod(θ)而不同。实验发现以下加权因子可以显著提高重建的沿厚度切片的质量:

[0100][0101]

需注意,使用此加权因子对应于在方程(3-4)中的行像素间距p

x

除以方程(6)中的变化的放大率系数。

[0102]

可变放大率提出了常规ct重建中不存在的另一个重建难题。重建比初始roi更大的体积(在检测器中仅部分可见)会导致与投影的有效尺寸变化相对应的伪影。伪影是由于离散傅里叶变换假设数据周期性造成的。为了消除这些伪影,我们将周期性平滑分解[33]应用于加权射线照片,并且使用射线照片边界的周期性部分进行过滤。

[0103]

为了避免高分辨率的伪影,重建算法必须准确地计算通过物体的任何射线上的反向投影对体素的贡献。方程(5)的离散应用涉及从检测器网格到旋转体积网格的密度值的插值。事实证明,基于投影值或体积坐标插值的“朴素”方法会导致低质量的重建。在本作品中,我们已经实施了两种专门为断层重建而开发的内插法:距离驱动方法[34]和可分离足

迹方法[35]。对于所呈现的测试用例,两种方法产生相似的结果,其公开内容通过引用整体并入本文。

[0104]

下面描述了算法的实施方式中的高级别步骤:

[0105]

1.根据方程(3)计算频域ffth[np

x

]

移位

中的斜坡滤波器;

[0106]

2.计算每个投影角度/sod的投影/体积变换r(θ)rv;

[0107]

3.使用方程(2,4)计算加权和经过滤的射线照片s

θ

(x,yk),并且应用周期性平滑分解[33](在显卡上)。

[0108]

4.使用r(θ)rv变换的变换体积坐标(在显卡上);

[0109]

5.如方程(5)所示并且使用内插法将反向投影像素值添加到所有体素[34-35](在显卡上)。

[0110]

6.对所有投影角度/sod,从步骤2开始重复。

[0111]

复合结构中制造不规则性或结构损伤的重建通常需要高分辨率体积,其中每个维度中至少有数百个、并且优选地是数千个点。在上述算法中,反向投影是迄今为止重建期间最耗时的操作;并且其对大体积的有效实施方式必须基于高度并行计算。在本作品中,我们使用现代显卡硬件中可用的fft和ifft的标准实施方式以及方程(5)的自定义反向投影实施方式,所述实施方式通过实现每个体积点所需的复杂但是相同的插值计算来利用矢量处理。除了每体素并行化之外,显卡处理器还提供多个命令流,允许并发执行矢量化计算和内存传输。

[0112]

在多个实例中,高性能重建台式计算机配备有ct系统200(例如,shimadzu inspexio smx-225ct fpt hd系统)[29],其公开内容通过引用整体并入本文。在一个实例中,重建计算机具有双2.3ghz intel xeon e5-2650v3处理器和具有2048个cuda内核的nvidia quadro m5000显卡。作为计算性能的一个实例,以上公开的重建算法使用820张2000

×

2000像素射线照片(约33亿个方程)在不到7分钟的时间内完成了1329

×

1266

×

432体素体积(约7亿个变量)的重建。在这种情况下,将射线照片裁剪为2000

×

2000像素,以将投影数据量减少到重建所需的尺寸。

[0113]

参考上文表1中描述的预浸渍连续纤维增强聚合物复合材料面板,每个面板都具有在航空航天应用中通常遇到的不同材料体系。第一个面板是im7-碳/8552-环氧树脂复合材料层压板;并且第二个面板是混合im7-碳和s2-玻璃/913-环氧树脂复合材料层压板。两个面板均由波音公司利用预浸机(hexcel)规格制造[27-28]。

[0114]

为了评估可变变焦技术的性能,对于两种材料体系,我们将其与基于以下的重建进行比较:a)有限角度(30

°

)ct,放大率由受损区域的尺寸定义;b)常规全角度ct,放大率由面板的尺寸定义。选择30

°

角跨度是为了展示常规有限角度扫描在最佳分辨率下的能力。

[0115]

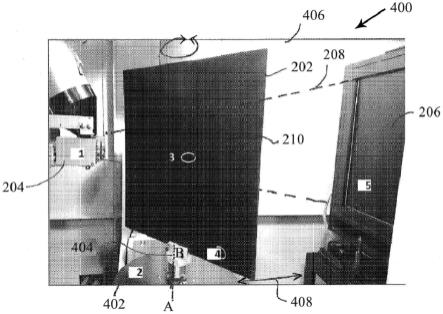

图4是可变变焦ct系统400的系统图。ct系统400与上述ct系统200基本相同,其中相同的数字表示相同的部件。例如,样本202、源204、检测器206和roi 210与上述内容基本相同。如上所述,源204被配置为沿着fov 208向检测器206发射x射线束。ct系统400还包括样本台402,其与以上参照ct系统200描述的样本台基本相同。具体地,样本台402既使样本202围绕旋转轴线a旋转,又使样本202在fov 208内沿着源204与检测器206之间的采集轨迹408平移。在所示实例中,样本台202以45

°

旋转。样本台402可以包括用于将样本202可释放地固定到样本台402的夹具404。夹具定位在样本台上,使得夹具404的中心轴线b平行于样

本台402的旋转轴线a并且与所述样本台的旋转轴线方向一致。ct系统400包括外壳406,所述外壳包围ct系统400的其他部件。在多种实施方式中,外壳406可以提供辐射屏蔽以防止来自源204的辐射进入周围环境。

[0116]

在图4所示的实例中,样本202是经受低速冲击损伤的预浸渍连续纤维增强聚合物复合材料(预浸料)面板。例如,样本可以是401-mm碳/环氧树脂复合材料层压板。面板包含冲击损伤,所述损伤位于层压板的中心部分。

[0117]

由于宽厚纵横比大,面板样本对常规x射线ct构成挑战。面板的大尺寸使常规ct扫描技术无法在易受损伤的区域获得所需的空间分辨率,所述区域通常具有与面板厚度相当的尺寸。层间缺陷的可靠检测需要重建体素尺寸比面板厚度小几个数量级。将本文公开的可变变焦技术与以下进行比较:基于常规全角度ct的重建,其最小放大率由面板的尺寸决定;和最大放大率下的有限角度ct。可变变焦技术采用具有可变sod的采集轨迹来获得高分辨率ct扫描。本作品中提出的轨迹通过移动被检查的物体使其更靠近x射线源来采集具有更高几何放大率的射线照片。

[0118]

正在研究的复合材料面板呈现出多种不同的材料体系。在一个实例中,第一面板是im7-碳/8552-环氧树脂层压板;而第二面板是混合im7-碳和s2-玻璃/913-环氧树脂复合材料层压板。两个面板均由波音公司利用预浸机(hexcel)规格制造[27-28]。对于这两种材料体系,ct重建的比较是针对以下进行的:1)使用搭载inspexio smx-225ct fpd hr系统的重建软件的常规ct采集轨迹;2)本文公开的可变变焦采集轨迹;以及3)有限角度采集,两者均使用上述重建算法。将跨越碳/环氧树脂复合材料层压板中缺陷边界的线剖面测量用于确认本文公开的可变变焦技术的优越分辨率。

[0119]

碳/环氧树脂复合材料层压板

[0120]

第一个实例展示了用于检查碳/环氧树脂面板中的冲击损伤区域的可变变焦技术。面板的宽度和厚度分别为401mm和3.5mm,因此宽厚纵横比为114.57。如图4所示,冲击损伤位于小的4

×

4.5mm2区域roi 210中。

[0121]

图5是用于常规、可变变焦和有限角度扫描轨迹的sod的示意轨迹的径向图。在常规扫描轨迹的情况下,sod 502保持恒定,并且等于265mm。使用方程(1)中描述的正弦路径,用于可变变焦轨迹的sod 504从81mm到265mm不等。

[0122]

常规扫描轨迹实现了样本202的3x放大率,对应于43μm的最佳空间分辨率。另一方面,执行可变变焦技术,使得样本202的roi 210根据方程(1)中概述的轨迹投影到检测器206上。可变变焦方法可以实现401-mm碳/环氧树脂样本中的受影响区域的最大10x放大率。在这种情况下,最佳空间分辨率可以是14μm。

[0123]

第一个实例的扫描参数列在上面的表1中。在第一个实例中,使用可变变焦技术的210

°

角度范围(称为短扫描)来减少采集时间。使用方程(1)中描述的在角度范围∈[-105

°

,105

°

]内的轨道。在

±

15

°

范围内,使用了81mm的固定sod。通过提取在最高放大率下的角度范围∈[-15

°

,15

°

]内的轨迹来完成有限角度重建。43μm的最佳重建体素尺寸用于常规扫描方法,并且14μm用于可变变焦和有限角度扫描技术。

[0124]

图6a-6c示出了通过三个扫描轨迹获得的碳/环氧树脂面板的3d重建体积。使用可变变焦技术重建的体积的分辨率和清晰度优于其他两种技术,尽管三维视图使得难以区分个体特征。显然,有限角度重建不允许区分受损区域的微观结构。图6a所示的常规扫描显示

分辨率不足。图6b所示的有限角度扫描导致极浅的景深和不正确的横截面结果,例如横截面602。图6c所示的可变变焦技术在所有三个维度上都产生了足够的分辨率。

[0125]

图7a-7f是用于常规扫描技术、可变变焦技术和有限角度采集的沿厚度方向的重建切片。三维体积的定性分析可以通过检查远离图7a-7f所示的损伤区域的不同沿厚度位置处的切片来进行。例如,图7a-c分别是用于常规扫描技术、可变变焦技术和有限角度采集的第一沿厚度位置处的重建切片。图7d-7f分别是用于常规扫描技术、可变变焦技术和有限角度采集的第二沿厚度位置处的重建切片。

[0126]

常规采集模式提供了缺乏清晰度的图像,如图7a和7d所示。由于分辨率不足,我们无法区分小尺寸的基体损伤。另一方面,可变变焦技术具有提高空间分辨率的能力。因此,可以区分更小尺寸的缺陷,如图7b和7e所示。此外,通过目视检查,使用可变变焦技术获得的图像似乎具有更好的清晰度。由于缺乏投影,通过有限角度采集获得的切片在沿厚度方向上呈现出高度变形,如图7c和7f所示。

[0127]

图8a-8c分别是用于常规扫描、可变变焦和有限角度技术的跨厚度方向的重建切片。以上讨论的与图7a-7f的切片相同的趋势,是通过沿着沿厚度方向检查切片呈现的,如图8a-8c所示。注意图8b中示出通过可变变焦技术改善的分层重建的沿厚度清晰度和净度。如图8c所示的有限角度采集的实例所示,由于缺乏角度数据,沿厚度分辨率受到的影响最大,导致可检测的缺陷在30

°

扫描的大厚度范围内是模糊的。方程(1)中定义的可变变焦采集轨迹有望提高图7b和7e所示的平面切片的分辨率,但是出乎意料的是,可变变焦技术还改善了图8b所示的沿厚度切片。通过可变变焦技术获得的沿厚度切片的质量明显优越要归因于方程(6)提出的新的加权模式。

[0128]

混合复合材料层压板

[0129]

在另一个实例中,将可变变焦技术用于表征混合复合材料层压板。由于碳纤维和玻璃纤维之间的巨大对比度变化,混合复合材料层压板材料体系带来了额外的挑战。图9是可变变焦ct系统900的系统图。ct系统900与上述ct系统200、400基本相同,其中相同的数字表示相同的部件。例如,样本202、源204、检测器206和roi 210与上述内容基本相同。如上所述,源204被配置为沿着fov 208向检测器206发射x射线束。ct系统900还包括样本台402,其与以上参照ct系统200描述的样本台基本相同。具体地,样本台402既使样本202围绕旋转轴线a旋转,又使样本202在fov 208内沿着源204与检测器206之间的采集轨迹408平移。在所示实例中,样本台202以45

°

旋转。样本台402可以包括用于将样本202可释放地固定到样本台402的夹具404。夹具定位在样本台上,使得夹具404的中心轴线b平行于样本台402的旋转轴线a并且与所述样本台的旋转轴线方向一致。ct系统900包括外壳406,所述外壳包围ct系统900的其他部件。在多种实施方式中,外壳406可以提供辐射屏蔽以防止来自源204的辐射进入周围环境。

[0130]

在图9所示的实例中,样本202是宽度为152mm并且厚度为5.2mm的混合复合材料层压板。在这种情况下,纵横比为29.23。冲击损伤位于样本202的中心roi 210处并且占据大约3

×

3mm2的区域,如图9所示。

[0131]

图10是用于常规、可变变焦和有限角度扫描轨迹的sod的示意轨迹的径向图。遵循图9的实例,常规采集模式的sod 1002为100mm。可变变焦轨迹的sod 1004在38到100mm的范围内。另外,再次通过提取与角度范围∈[-15

°

,15

°

]相对应的在sod 1006的最大放大率下

的射线照片来呈现有限角度采集的结果。

[0132]

面板的相对较低的宽厚纵横比允许实现常规扫描的8x放大率。相比之下,可变变焦技术能够将放大率提高到20x。上文表1中提供了图9的样本202的ct扫描参数的汇总。重要的是需注意,在此实例中,可变变焦技术在扫描过程中利用360

°

角度范围。

[0133]

图11a-11b说明了通过常规和可变变焦扫描轨迹获得的混合复合材料层压板的3d重建体积。可以观察到,与图11a所示的常规扫描相比,图11b所示的可变变焦技术的重建体积具有优越的质量。再者,明显提高的沿厚度重建切片的质量不是显而易见预期的,并且是从方程(6)提供的投影加权的应用推出的。

[0134]

图12a-12f是用于常规扫描技术、可变变焦技术和有限角度采集的跨厚度方向和沿厚度方向的重建切片。图12a-12c分别示出了用于常规扫描技术、可变变焦技术和有限角度采集的跨厚度方向的切片。图12d-12f分别示出了用于常规扫描技术、可变变焦技术和有限角度采集的沿厚度方向的切片。当通过所考虑的每种方法采集投影时,使用23μm的体素尺寸进行重建。可明显地看出,可变变焦采集轨迹获得的图像具有更好的清晰度,如图12b和12e所示。尽管在常规采集模式中利用了相对较高的放大率系数,但是空间分辨率似乎不足以提供所需的重建质量。另一方面,扫描过程中的可变放大率允许实现更高的空间分辨率;从而产生更好的重建质量。事实上,由于在平面射线照片中可检测到金属涂层纤维(x射线示踪剂)的存在,所有切片都容易受到特征性伪影的影响。这些伪影在有限角度断层成像的切片中更加显著,并且导致成像质量降低,如图12c和12f所示。

[0135]

图13a-13d是用于使用加权和不使用加权的可变变焦的沿厚度方向和跨厚度方向的重建切片。图13a和13b是使用方程(6)中定义的加权因子的可变变焦的沿厚度方向和跨厚度方向的重建切片。相比之下,图13b和13d是不使用方程(6)中定义的加权因子的可变变焦的沿厚度方向和跨厚度方向的重建切片。尽管沿着跨厚度方向的重建切片在图13d中显示出更少的噪声,但是在图13b中的沿厚度方向的重建切片显示了特征在深度方向上的大变形,这在来自高密度示踪剂的星形图案中表现最明显。图13d还示出了截面中示踪剂阻塞造成的变形。相比之下,当使用方程(6)中定义的加权因子时,来自高密度示踪剂的这些变形不存在于图13a和13c中的重建切片中。

[0136]

准确性和清晰度测量

[0137]

本文公开了一种新的x射线计算机断层成像方法,所述方法能够提高用于检查具有大平面内维度的复合材料层压板的空间分辨率。新的扫描技术利用非常规扫描轨迹,其中样本不仅旋转,而且在空间维度允许的情况下还向x射线源平移;因此产生更大的空间分辨率。可变变焦方法被证明优于常规扫描方法和有限角度扫描方法两者。与常规和有限角度技术不同,可变变焦ct在所有三个维度上都产生了显著的分辨率。

[0138]

所述方法合并了两个提议:非常规的射线照片采集轨迹和新的重建加权方案。扫描轨迹包括在样本维度允许的情况下,样本向x射线源的同时角旋转和平移;因此产生更大的空间分辨率。每张射线照片都按与物体到x射线源的距离成比例的加权因子进行缩放。可变变焦方法被证明优于常规和有限角度扫描方法两者。与后一种技术不同,可变变焦方法在所有三个维度上都产生了显著的分辨率。

[0139]

为了验证所提出的方法,对由不同复合材料体系制造并且经受低速冲击载荷的两块复合材料层压板进行了可行性研究。两块面板都具有相对较大的厚宽纵横比,这对于常

规ct扫描技术来说是一个已知的挑战。事实上,常规ct无法达到必要的空间分辨率,从而无法清楚地区分更小的裂纹和由于冲击而产生的分层;而有限角度断层成像技术已经显示出完全缺乏层间缺陷分辨率。可变变焦ct能够以更高的空间分辨率重建体积,从而使重建切片的清晰度更好。通过可变变焦方法改善的重建清晰度在沿厚度截面上尤其明显,从而显著改善了层间缺陷检测。这些结果对于正在研究的两种材料体系都是一致的。对已知几何结构和维度的机加工缺陷进行了测量精度和缺陷重建清晰度的定量分析。与机械仪器获得的测量相比,可变变焦技术提供了对缺陷维度的精确平面内和平面外测量;以及不仅基于目视检查,而且基于对线剖面的分析,重建截面的优越清晰度。

[0140]

在本作品中开发的可变变焦ct方法对复合材料和结构的ndi具有重要意义。在材料方面,这种方法可以满足在不破坏测试制品的情况下实现ct系统最大分辨率的需求,方法是切割一个小截面,其放置位置可以足够靠近x射线源以获得足够几何放大率。对可以固定到现有ct系统外壳中的复合结构也存在类似的需求,这些复合结构会受到三个维度上具有关键特征的小缺陷的影响,这些小缺陷使用常规扫描技术无法识别。此外,新方法提供了额外的灵活性,使得目前不适合微焦点ct系统的更大结构也能够实现高分辨率ct。

[0141]

应当理解,本文中关于各个图所描述的逻辑操作可实现为:(1)在计算装置(例如,图14中描述的计算装置)上运行的计算机实现的动作或程序模块(即,软件)的序列;(2)计算装置内的互连的机器逻辑电路或电路模块(即,硬件);和/或(3)计算装置的软件与硬件的组合。因此,本文讨论的逻辑操作不限于硬件和软件的任何特定组合。该实现方式是取决于计算装置的性能和其他要求的选择问题。因此,本文描述的逻辑操作以各种方式被称为操作、结构装置、动作或模块。这些操作、结构装置、动作和模块可以软件、固件、专用数字逻辑及其任何组合来实现。还应当理解,可执行比图中所示和本文所述更多或更少的操作。这些操作也可以与本文描述的顺序不同的顺序执行。

[0142]

参考图14,例示了可以在其上实现本发明的实施例的示例性计算装置1900。例如,本文描述的控制器系统可以各自实现为计算装置,例如计算装置1900。应当理解,示例性计算装置1900只是可以在其上实现本发明的实施例的合适计算环境的一个实例。任选地,计算装置1900可以是众所周知的计算系统,包括但不限于个人计算机、服务器、手持或膝上型装置、多处理器系统、基于微处理器的系统、网络个人计算机(pc)、小型计算机、大型计算机、嵌入式系统和/或包括多个任何上述系统或装置的分布式计算环境。分布式计算环境使连接到通信网络或其它数据传输介质的远程计算装置能够执行各种任务。在分布式计算环境中,程序模块、应用程序和其它数据可以存储在本地和/或远程计算机存储介质上。

[0143]

在一个实施例中,计算装置1900可以包括两个或更多个相互通信的计算机,它们协作执行任务。例如,但不作为限制,应用程序的划分方式为允许对应用程序指令进行并发和/或并行处理。替代性地,由应用程序处理的数据的划分方式为允许两台或更多台计算机对数据集的不同部分进行并发和/或并行处理。在一个实施例中,计算装置1900可以使用虚拟化软件来提供多个服务器的功能,所述多个服务器不直接绑定到计算装置1900中的多个计算机。例如,虚拟化软件可以在四台物理计算机上提供二十个虚拟服务器。在一个实施例中,上文公开的功能可以通过在云计算环境中执行一个和/或多个应用程序来提供。云计算可以包括使用动态可扩展的计算资源通过网络连接提供计算服务。虚拟化软件可以至少部分支持云计算。云计算环境可以由企业建立和/或可以根据需要从第三方提供商处租用。一

些云计算环境可以包括由企业拥有和运营的云计算资源以及从第三方提供商处租用和/或租借的云计算资源。

[0144]

在其最基本的配置中,计算装置1900通常包括至少一个处理单元1920和系统存储器1930。根据计算装置的确切配置和类型,系统存储器1930可以是易失性的(例如随机存取存储器(ram))、非易失性的(例如只读存储器(rom)、闪存等)、或两者的某种组合。这种最基本的配置在图14中由虚线1910例示。处理单元1920可以是执行计算装置1900的操作所需的算术和逻辑运算的标准可编程处理器。尽管仅示出了一个处理单元1920,但是可以存在多个处理器。因此,尽管指令可被讨论为由处理器执行,但是指令可以同时、依序或以其他方式由一个或多个处理器执行。计算装置1900可以进一步包括用于在计算装置1900的各部件之间传送信息的总线或其它通信机构。

[0145]

计算装置1900可以具有另外的特征/功能。例如,计算装置1900可以包括另外的存储,例如可移动存储1940和不可移动存储1950,包括但不限于磁盘或光盘或磁带。计算装置1900可以进一步包含允许所述装置与其他装置通信的网络连接1980,例如通过本文所述的通信路径。网络连接1980可以采用调制解调器、调制解调器组、以太网卡、通用串行总线(usb)接口卡、串行接口、令牌环卡、光纤分布式数据接口(fddi)卡、无线局域网(wlan)卡、无线电收发器卡,诸如码分多址接入(cdma)、全球移动通信系统(gsm)、长期演进(lte)、全球微波接入互操作性(wimax)和/或其他空中接口协议无线电收发卡和其他众所周知的网络装置。计算装置1900还可以具有输入装置1970,诸如键盘、小键盘、开关、拨号盘、鼠标、轨迹球、触摸屏、语音识别器、读卡器、纸带阅读器或其他众所周知的输入装置。还可以包括输出装置1960,诸如打印机、视频监视器、液晶显示器(lcd)、触摸屏显示器、显示器、扬声器等。另外的装置可以连接到总线以促进计算装置1900的部件之间的数据通信。所有这些装置在本领域中都是众所周知的,这里不需要详细讨论。

[0146]

处理单元1920可以配置为执行在有形计算机可读介质中编码的程序代码。有形的计算机可读介质是指能够提供使计算装置1900(即,机器)以特定方式操作的数据的任何介质。可以利用各种计算机可读介质向处理单元1920提供指令以供执行。实例有形计算机可读介质可以包括但不限于以任何方法或技术实现的易失性介质、非易失性介质、可移动介质和不可移动介质,用于存储信息,例如计算机可读指令、数据结构、程序模块或其它数据。系统存储器1930、可移动存储1940和不可移动存储1950都是有形的计算机存储介质的实例。实例有形的、计算机可读的记录介质包括但不限于集成电路(例如,现场可编程门阵列或专用ic)、硬盘、光盘、磁光盘、软盘磁盘、磁带、全息存储介质、固态装置、ram、rom、电可擦除程序只读存储器(eeprom)、闪存或其它存储技术、cd-rom、数字通用磁盘(dvd)或其它光存储、磁盒、磁带、磁盘存储或其它磁存储装置。

[0147]

可以通过将可执行软件加载到计算机中来实现的功能可以通过众所周知的设计规则变换为硬件实现,这是电气工程和软件工程技术的基础。在软件与硬件中实现概念之间的决定通常取决于对设计稳定性和要生产的单元数量的考虑,而不是从软件域变换到硬件域所涉及的任何问题。通常,仍然要经常更改的设计可能更适合在软件中实现,因为重新构建硬件实现比重新构建软件设计更昂贵。通常,将大批量生产的稳定设计可能更适合在硬件中实现,例如在专用集成电路(asic)中,因为对于大批量生产运行,硬件实现可能比软件更便宜。通常,可以按软件形式开发和测试设计,然后通过众所周知的设计规则将其转换

为在硬连线软件指令的专用集成电路中的等效硬件实现。以与由新asic控制的机器是特定机器或设备相同的方式,同样地,已经编程和/或加载有可执行指令的计算机可以被视为特定机器或设备。

[0148]

在实例实施方式中,处理单元1920可以执行存储在系统存储器1930中的程序代码。例如,总线可以将数据传送到系统存储器1930,处理单元1920从中接收和执行指令。在由处理单元1920执行之前或之后,系统存储器1930接收的数据可以任选地存储在可移动存储1940或不可移动存储1950上。

[0149]

应当理解,本文描述的各种技术可结合硬件或软件或者在适当的情况下结合它们的组合来实现。因此,当前公开的主题的方法和设备或其特定方面或部分可采取在诸如软盘、cd-rom、硬盘驱动器或任何其它机器可读存储介质等有形介质中体现的程序代码(即,指令)的形式,其中当程序代码被加载到诸如计算装置的机器内并由其执行时,该机器成为用于实现当前所公开的主题的装置。在可编程计算机上执行程序代码的情况下,计算装置一般包括处理器、处理器可读的存储介质(包括易失性存储器和非易失性存储器和/或存储元件)、至少一个输入装置和至少一个输出装置。一个或多个程序可例如通过使用应用程序编程接口(api)、可重复使用的控件等来实现或利用结合当前所公开的主题描述的过程。此类程序可用高级程序或面向对象编程语言来实现,以与计算机系统通信。然而,如果需要,程序可用汇编语言或机器语言来实现。在任何情况下,该语言都可为编译或解释语言,并且可与硬件实现方式相结合。

[0150]

在此可以参考方法、系统、设备和计算机程序产品的框图和流程图图例来描述这些方法和系统的实施例。应当理解,框图和流程图图例的每个框以及框图和流程图图例中的框的组合分别可以通过计算机程序指令来实现。可将这些计算机程序指令加载到通用计算机、专用计算机或其他可编程数据处理设备上以产生机器,使得在计算机或其他可编程数据处理设备上执行的指令创建用于实现流程框中指定的功能的手段。

[0151]

这些计算机程序指令也可以存储在计算机可读存储器中,所述存储器可以引导计算机或其他可编程数据处理设备以特定方式运行,使得存储在计算机可读存储器中的指令产生包括计算机可读指令在内的制品,用于实现流程框中指定的功能。计算机程序指令也可以加载到计算机或其他可编程数据处理设备上,从而使一系列操作步骤在所述计算机或其他可编程设备上执行,从而产生计算机实现的过程,使得在所述计算机或其他可编程设备上执行的指令提供用于实现流程框中指定的功能的步骤。

[0152]

因此,框图和流程图图例的框支持用于执行指定功能的手段的组合、用于执行指定功能的步骤的组合和用于执行指定功能的程序指令手段的组合。还应当理解,框图和流程图图例的每个框,以及框图和流程图图例中的框的组合,可以通过基于专用硬件的计算机系统来实现,这些系统执行指定的功能或步骤、或专用硬件和计算机指令的组合。

[0153]

可变变焦技术的基于体模的评估

[0154]

体模定义

[0155]

在这一节中,使用人工3d体模评定可变变焦技术的性能。体模体积代表400mm宽和3.5mm厚的矩形块,在体模中心有一个圆柱形缺陷(直径和高度0.5mm)。体模模拟复合材料面板的维度如下所示。体模的锥形束投影是使用投影仪功能和使用几何参数以及图3中所示的碳/环氧树脂面板的采集轨迹生成的。为了避免“反向犯罪”,使用比投影体积更小的体

素尺寸生成体模体积的投影。由于内存限制,整个体积分为两部分。具有缺陷的更小内部部分以2μm体素尺寸投影,并且以10μm体素尺寸生成更大的外部部分。基于上述重建方法一节中描述的算法,将所得到的投影组合并且用作重建的输入。

[0156]

缺陷清晰度的测量

[0157]

目视检查揭示了可变变焦和常规ct重建切片的清晰度方面存在巨大差异。为了定量评定这种差异,我们采用了kraemer a,kovacheva e,lanza g,“projection based evaluation of ct image quality in dimensional metrology,”digit.ind.radiol.comput.tomogr.,2015,p.1

–

10中提出的方差估计方法。对于缺陷边界上的每个点,支持窗口内的强度值变化表示材料-缺陷边界的局部清晰度。选择沿缺陷边界的所有测量值之间的最大方差来表示清晰度。

[0158]

尽管是复杂边界的理想选择,但是方差值难以定量解释和比较。为了化解这个问题,我们提出了一种关系,所述关系基于测得的方差估计边界的不清晰度。为一维边界建立了一种关系,使得沿线剖面的强度值的变化与明显的不清晰度有关。使用具有不清晰度u的跨边界的长度w的假定强度剖面来计算线剖面的方差,如图15所示。这里im对应于材料强度,并且ia对应于缺陷/空气强度。

[0159]

图15所示剖面的强度可以表示为剖面坐标的函数:

[0160][0161]

可以计算这一剖面的强度方差并且进一步将其估计为:

[0162][0163]

其中ik为像素的强度,并且为剖面的平均强度。

[0164]

代入方程(8)中的方程(7),并且计算允许将不清晰度u表示为方差的函数的积分:

[0165][0166]

其中为下图中使用的归一化方差。

[0167]

图16比较了两种重建方法的400-mm体模中500-μm圆柱形空隙的典型剖面的明显不清晰度。16像素线剖面以上面定义的材料-空气边界上的一点为中心。需注意,材料/空气强度是在远离边界的大截面上平均的。由于在材料侧增加像素强度并且在空气侧降低像素强度的重建伪影,明显不清晰度被测量为倾斜线与平均材料/空气水平的交点之间的距离。图16示出了与常规方法的不清晰度uc相比,可变变焦的明显不清晰度u

vz

几乎要小三倍。

[0168]

图17展示了从方程(8)的离散形式计算的归一化方差和来自方程(9)的不清晰度为窗口尺寸函数。将w

×

w像素支持窗口用于孔轮廓上的每个点,从而获得切片的最大方差。类似于图16,为了避免由于边界伪影而高估不清晰度,窗口中的强度值被钳位到从上方的平均材料强度和从下方的平均空气强度。这种校正消除了边界伪影的影响,使得测得的剖面遵循图15中的剖面,并且方程(9)可以用于不清晰度的计算。沿着孔的深度对20个截面进

行了测量,并且误差条表示标准偏差。如预期那样,轮廓的最大归一化方差相对于窗口尺寸几乎呈线性增长,而计算的边界不清晰度在小窗口尺寸的增长后稳定。与图16比较,确认了估计不清晰度的准确性,这是基于如图17的方差显示了两种方法的不清晰度值的相似比率。此外,需注意,对于所有窗口尺寸,与常规方法相比,可变变焦技术始终提供优越的重建清晰度。

[0169]

可变变焦技术的基于测量的验证

[0170]

复合材料面板中的维度测量

[0171]

对图4所示的、由波音公司使用hexcel预浸料制造的大纵横比碳/环氧树脂复合材料面板进行了基于测量的验证。在面板中间钻了一个0.5-mm的孔,并且孔的直径由keyence数字显微镜vhx-950f确认。缺陷的深度为2.5mm,这是通过具有0.001英寸(25.4μm)精度的刻度盘式测试指示器估计的。维度测量以及不清晰度测量是使用上一节中概述的程序进行的。

[0172]

使用180kv x射线管电压、90μa目标电流和1帧/秒采集速度生成面板的ct扫描。在360度角度范围内采集了720张3000x3000的射线照片。传统ct的放大率系数等于3x(46μm最佳体素尺寸),而可变变焦技术的放大率系数在3x-10x范围内变化。

[0173]

图18提供了碳/环氧树脂复合材料面板中钻孔的20个截面的归一化方差测量和不清晰度计算。可明显地看出,可变变焦技术比常规ct具有更好的清晰度。由于射线照片中存在噪声,这两种方法都表现出比体模更高的不清晰度值。

[0174]

可变变焦技术在具有冲击损伤的复合材料面板中的应用

[0175]

测试样本

[0176]

可变变焦技术在预浸渍连续纤维增强聚合物复合材料面板的x射线ct扫描中得到展示,这些面板经受低速冲击损伤。由于宽厚纵横比大,这些样本对常规x射线ct构成挑战。面板的大尺寸使得常规ct扫描技术无法在易受损伤的区域获得所需的空间分辨率,所述区域通常具有与面板厚度相当的尺寸。层间缺陷的可靠检测需要重建体素尺寸比面板厚度小若干数量级。

[0177]

表2.碳/环氧树脂面板和混合复合材料面板的ct扫描参数。

[0178][0179]

每个面板都具有通常会在航空航天应用中遇到的独特材料体系。第一个面板是im7-碳/8552-环氧树脂复合材料层压板;并且第二个面板是混合im7-碳和s2-玻璃/913-环氧树脂复合材料层压板。两个面板均由波音公司使用hexcel预浸料制造。表2详细介绍了用于评估和比较可变变焦和常规ct技术的ct扫描参数。

[0180]

碳/环氧树脂复合材料层压板中的损伤检测

[0181]

第一个实例展示了用于检查碳/环氧树脂面板中的冲击区域的可变变焦技术。面板的宽度和厚度分别为401mm和3.5mm,因此宽厚纵横比为114.57。面板在位于面板中间的区域中受到大约4

×

4.5mm2的低速冲击损伤。

[0182]

图3说明了常规和可变变焦轨迹的sod的变化。在常规扫描轨迹的情况下,sod保持恒定,并且等于265mm,产生3x放大率,其对应于46μm的最佳空间分辨率。可变变焦轨迹的sod使用正弦路径从81mm变化到265mm(方程1),这产生401-mm碳/环氧树脂样本中的冲击区域的最大10x放大率。为最高放大率选择重建体素尺寸,并且所述尺寸等于14μm。我们使用可变变焦技术的210

°

角度范围(称为短扫描)来减少采集时间。轨道由方程(1)在角度范围θ∈[-105

°

,105

°

]内定义,并且对于如下参数,将的sod设置为81mm:|θ|<15

°

。

[0183]

可以通过检查远离受损表面区域的不同沿厚度位置处的切片来执行通过可变变焦技术对重建质量的定性分析,如图19a-19d所示。常规采集模式提供了缺乏清晰度的图像,如图19c-19d所示。由于分辨率不足,无法区分更小的基体裂纹。另一方面,可变变焦技术提高了感知空间分辨率,并且可以区分小尺寸缺陷,如图19a-19b所示。

[0184]

通过检查不同深度的切片会呈现相同的趋势,如图20a-30b所示。需注意,图20a中所示的通过可变变焦技术改善的分层重建的清晰度和净度确实是显著的。缺乏角度数据会严重影响沿厚度切片的质量,从而导致可检测缺陷在整个厚度范围内出现模糊。本着这种观察的精神,缩放技术有望提高图19a-19d所示的平面切片(但不一定是厚度切片)的分辨率。通过可变变焦技术获得的厚度切片的优越质量要归因于方程(6)提供的加权。

[0185]

为了量化两种方法之间清晰度的差异,我们使用上述方差估计方法对ct切片进行了分析。通过等高线法确定缺陷在平面和厚度方向两者上的边界。将与图19a-20b所示的切片相邻的十个切片用于找到轮廓上每个点的最大局部方差测量值。

[0186]

由于缺陷边界的极端复杂性,与较小的窗口相比,较大的窗口包含更大百分比的边界像素,这导致更慢的方差增长并且提高了对较大窗口尺寸的不清晰度估计。因此,方差值的比较对于复杂的缺陷更有意义。图21示出了可变变焦和常规ct重建的归一化方差测量值,所述重建使用相同的14μm体素尺寸。可变变焦的平面方向和厚度方向切片两者的更高方差值表明重建缺陷的不清晰度更低。例如,可变变焦平面截面方差n=0.83的归一化方差对应于窗口尺寸w=10的2.6像素的不清晰度,而常规方法的不清晰度为8.8像素。图21清楚地表明,可变变焦技术提供了比常规ct更清晰的缺陷分辨率。

[0187]

混合复合材料层压板中的损伤检测

[0188]

作为第二个实例,我们应用了可变变焦技术来表征混合复合材料层压板中的冲击损伤。由于碳纤维和玻璃纤维之间的巨大对比度变化,这一材料体系带来了额外的挑战。层压板的宽度为152mm,厚度为5.2mm;纵横比为29.2;3

×

3mm2的冲击损伤位于板的中心。

[0189]

这一样本的扫描轨迹如图3所示。常规采集的sod为100mm,可变变焦轨迹的sod从38mm变化到100mm。面板相对较低的宽厚比允许实现8x放大率;并且可变变焦技术将放大率提高到20x。对于这两种技术,重建使用360

°

角度范围和21μm的重建体素尺寸。

[0190]

可明显地看出,通过可变变焦技术获得的图像显示出更好的清晰度,如图22a-22d所示。尽管在常规采集模式中使用了相对较高的放大率系数,但是空间分辨率似乎不足以提供所需的重建质量。另一方面,可变放大率允许实现更高的空间分辨率,从而产生更好的重建质量。再者,应注意的是由图22c所示的可变变焦技术重建的厚度截面的优越清晰度。

imaging using synchrotron radiation

–

challenges and opportunities.j.of phys.:conf.ser.425 192025(2013).

[0216]

[20]s.l.fisher,d.j.holmes,p.gajjar,j.behnsen,w.r.b.lionheart,p.j.withers,laminography in the lab:imaging planar objects using a conventional x-ray ct scanner,meas.sci.technol.30(2019)1-13.

[0217]

[21]l.helfen,a.myagotin,a.rack,p.pernot,p.mikul

í

k,m.di michiel,t.baumbach,synchrotron-radiation computed laminography for high-resolution three-dimensional imaging of flat devices,phys.status solidi a appl.mater.sci.204(2007)2760-2765.

[0218]

[22]n.s.o.brien,r.p.boardman,i.sinclair,t.blumensath,recent advances in x-ray cone-beam computed laminography,j.xray.sci.technol.24(2016)691-707.

[0219]

[23]c.e.wood,n.s.o’brien,a.denysov,t.blumensath,computed laminography of cfrp using an x-ray cone beam and robotic sample manipulator systems,ieee trans.nucl.sci.67(2018)1384-1393.

[0220]

[24]h.yu,q.xu,x.mou,g.wang,recent progress in local reconstruction,in:proc.spie,san diego,ca,usa,2010:pp.1

–

14.

[0221]

[25]x.xiao,f.de carlo,s.stock,practical error estimation in zoom-in and truncated tomography reconstructions,rev.sci.instrum.78(2007)063705.[26]a.dabravolski,k.j.batenburg,j.sijbers,adaptive zooming in x-ray computed tomography,j.xray.sci.technol.22(2014)77-89.

[0222]

[27]hexcel corporation,8552 product data sheet.hexcel.com/user_area/content_media/raw/hexply_8552_us_datasheet.pdf,2016(accessed august 6,2019).

[0223]

[28]hexcel corporation,913 257

°

f(125℃)product data sheet.hexcel.com/user_area/content_media/raw/hexply_913_us_datasheet.pdf,2016(accessed august 6,2019).

[0224]

[29]shimadzu corporation,inspexio smx-225ct fpt hd instruction manual,2017.

[0225]

[30]l.a.feldkamp,l.c.davis,j.w.kress,practical cone-beam algorithm,opt.soc.am.1(1984)612

–

619.

[0226]

[31]a.c.kak,m.slaney,principles of computerized tomographic imaging,ieee press,new york,ny,1988.

[0227]

[32]scipy.org,discrete fourier transform(numpy.fft),docs.scipy.org/doc/numpy/reference/routines.fft.html,2019(accessed august 6,2019).

[0228]

[33]l.moisan,periodic plus smooth image decomposition,j.math.imaging vis.39(2011)161

–

179.

[0229]

[34]b.de man,s.basu,distance-driven projection and backprojection in three dimensions,phys.med.biol.49(2004)2463-2475.

[0230]

[35]y.long,j.a.fessler,j.m.balter,3d forward and back-projection for x-ray ct using separable footprints,ieee trans.med.imaging.29(2010)1839-1850.

[0231]

[36]a.kraemer,e.kovacheva,g.lanza,projection based evaluation of ct image quality in dimensional metrology,in:digit.ind.radiol.comput.tomogr.,2015:pp.1

–

10.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。