1.本发明涉及用于电池单元的组件材料的制造方法,尤其涉及包括形成等离子体的步骤的方法。

背景技术:

2.固态微电池通常包括有源薄层堆叠体。有源堆叠体由通过固态电解质分隔的两个电极(阳极和阴极)形成。通常,阳极集流体设置在阳极的与电解质相反的面上,并且阴极集流体设置在阴极的与电解质相反的面上。

3.从微电池释放电能通过带电荷的金属物种经由电解质从阳极迁移到阴极而发生,这导致电子在外部电路中流动。带电荷的金属物种通常是金属离子,例如锂离子。在某些情况下,微电池是可再充电的,也就是说,它们可用于可逆地存储和释放能量。在这样的情况下,能量的存储(以化学形式)在通过带电荷的金属物种经由电解质从阴极迁移到阳极而使电池再充电期间发生。

4.如本文中所用,术语“阳极”是指具有更负的电极电势的电极,以及术语“阴极”是指具有更正的电极电势的电极。替代地,可将阳极称为负极,将阴极称为正极。

5.通常,固态微电池是通过将单独的薄层沉积在支撑层上而形成的,所述支撑层是自支撑的并且为沉积的薄层提供机械支撑。

6.支撑层的材料可选自宽的范围,包括硅、氧化铝(蓝宝石)、玻璃、不锈钢、氮化硅和氧化硅。例如,支撑层的材料可为通过诸如czochralski法的方法生长的p型或n型硅(例如硼掺杂的硅或磷掺杂的硅)(称为cz硅)。如可从该列举看出的,支撑层的材料可为导电的、半导电的或非导电的。

7.某些微电池制造工艺可能受限于特定的组件材料和/或电池构造。因此,如下是合乎期望的:减少这些限制,以增加单独的制造工艺的可通用性。

技术实现要素:

8.已经发现,当通过将组件层沉积在具有延伸穿过其的导电或半导电路径的基板上而制造电池单元时,使用等离子体沉积工艺沉积单独的层可导致在一个或多个下方的电池组件层中的带电荷的金属物种的浓度的降低,使得得到的电池单元的容量显著降低和/或电池单元的电阻增加。

9.令人惊讶地,已经发现可通过如下减轻该问题:避免产生从基板的沉积表面延伸到将基板保持就位的保持(固持)结构体中的导电或半导电路径。在某些情况下,这种方法可允许继续(持续)使用导电或半导电的支撑层,这可有利地允许通过支撑层向电池提供电连接。附加地或替代地,该程序可允许继续(持续)使用延伸遍及基板的整个面的未图案化的集流体层。

10.因此,在第一方面,本发明可提供用于电池单元的组件材料的制造方法,其包括以下步骤:

11.提供部分制造的(半成品)电池单元,所述部分制造的电池单元包括具有平坦的沉积表面的基板和设置在所述平坦的沉积表面上的第一电池组件层,所述平坦的沉积表面由所述基板的第一面组成,所述基板具有多个另外的表面,所述平坦的沉积表面和所述多个另外的表面限定在其间的基板主体;

12.其中:

13.所述第一电池组件层包含带电荷的金属物种并具有暴露的表面;

14.一个或多个导电或半导电路径延伸穿过所述基板的至少一部分,所述一个或多个路径各自将所述平坦的沉积表面连接至所述多个另外的表面之一;以及

15.使所述部分制造的电池单元通过保持结构体在沉积室内保持就位,并且所述一个或多个路径之一与所述保持结构体之间的每个连接位点都是电绝缘的;

16.该方法还包括在所述第一电池组件层上沉积第二电池组件层的步骤,其中所述沉积包括在所述沉积室内形成等离子体。

17.有效地,部分制造的电池单元相对于保持结构体是电浮置(浮动,floating)的。在某些情况下,部分制造的电池单元通过一个或多个介电间隔件与保持结构体分隔。

18.在某些情况下,保持结构体可为电浮置的。在其他情况下,保持结构体可为电接地的,例如,通过沉积室的内表面。

19.通常,基板包括支撑层。支撑层通常具有至少100μm、在某些情况下至少150μm、在其他情况下至少200μm的厚度。通常,支撑层的厚度小于1200μm、在某些情况下小于1000μm。支撑层的组成及其厚度选择成使得其为自支撑的,即,其能够为至少第一电池组件层提供机械支撑。

20.基板可另外包括由支撑层支撑的其他层。例如,可在支撑层的一个或多个面上设置集流体层。集流体可包括选自以下的材料:pt、ni、mo、al、au、w、ti、不锈钢、镍合金和铟掺杂的氧化锡(ito)以及其他导电金属氧化物。集流体层通常具有在0.05至1μm范围内的厚度。集流体层通常设置在支撑层和第一电池组件层之间。

21.在某些情况下,集流体层可与支撑层的面毗连。在其他情况下,集流体层的周界可位于支撑层的面的周界内。

22.在某些情况下,可在支撑层和集流体层之间设置粘附层。粘附层通常具有在5-50nm范围内的厚度。粘附层可包括选自以下的材料:钛、氧化钛、铬、铝和钛-钨合金。

23.在某些情况下,基板可包括在两个面上具有铂层的硅支撑层和设置在各铂层和支撑层之间的氧化钛粘附层。这种构造可表示为pt-ti-si-ti-pt。

24.在某些情况下,基板包括与第一面相反的第二面,并且一个或多个导电或半导电路径之一在第一面和第二面之间延伸,即,在平坦的沉积表面和第二面之间延伸。在这样的情况下,基板通常包括导电或半导电的支撑层。例如,支撑层在远离平坦的沉积表面的方向上可具有1000ω.cm或更小的电阻率。在某些情况下,支撑层在远离平坦的沉积表面的方向上可具有100ω.cm或更小的电阻率。在某些情况下,支撑层在远离平坦的沉积表面的方向上可具有10ω.cm或更小的电阻率。在某些情况下,支撑层在远离平坦的沉积表面的方向上可具有1ω.cm或更小的电阻率。在某些情况下,支撑层在远离平坦的沉积表面的方向上可具有0.1ω.cm或更小的电阻率。在某些情况下,支撑层在远离平坦的沉积表面的方向上可具有0.01ω.cm或更小的电阻率。术语“电阻率”是指在25℃下测量的电阻率。

25.通常,在这样的情况下,支撑层包括金属、金属合金或半导体材料。例如,支撑层可包括选自由以下的材料:硅、铝、铜、铁-镍-钴合金(例如kovar

tm

)、钼、钼-铜合金和钢(例如,不锈钢)。在某些情况下,支撑层可包括p型或n型硅(例如,硼掺杂的硅或磷掺杂的硅),其可已经通过czochralski法生长(称为cz硅)。

26.在某些情况下,一个或多个导电或半导电路径之一的至少一部分与平坦的沉积表面对齐。当平坦的沉积表面由与支撑层的面毗连的集流体层提供时,可产生这种情况(在这样的情况下,支撑层可为导电的、半导电的或绝缘的,并且可包括选自以下的材料:硅、氧化铝(蓝宝石)、玻璃、钢(例如不锈钢)、氮化硅、氧化硅、铝、铜、钼、钼-铜合金和铁-镍-钴合金(例如kovar

tm

))。在这样的情况下,一个或多个导电或半导电路径可通过集流体层延伸到平坦的沉积表面的周界,并且如下可为必要的:防止这样的路径延伸到保持结构体中,以避免在第二电池组件层的沉积期间的不利影响。

27.替代地,当支撑层是导电的或半导电的并且在该层的平面内(以及遍及该层的厚度)提供导电或半导电路径时,可产生这种情况。通常,在这样的情况下,支撑层包括金属、金属合金或半导体材料。例如,支撑层可包括选自以下的材料:硅、铝、铜、铁-镍-钴合金(例如kovar

tm

)、钼、钼-铜合金和钢(例如,不锈钢)。在某些情况下,支撑层可包括p型或n型硅(例如,硼掺杂的硅或磷掺杂的硅),其可已经通过czochralski法生长(称为cz硅)。

28.第一电池组件层的带电荷的金属物种可包括li

离子、na

离子和/或mg

2

离子。通常,第一电池组件层的带电荷的金属物种包括li

离子。

29.第一电池组件层可包括电极活性材料或电解质。例如,第一电池组件层可包括正极活性材料。

30.例如,第一电池组件层可包括选自以下的正极活性材料:licopo4、lini

0.5

mn

1.5

o4、limn

1-y

coyo2(其中0《y《1)、limnpo4、limn2o4、licoo2、linio2、lini

1-y

coyo2(其中0《y《1)、lini

1-y-z

mnycozo2(其中y》0,z》0和y z《1,例如lini

1/3

mn

1/3

co

1/3

o2)、lifepo4、linipo4、li2nipo4f、li2copo4f、limnpo4、limnpo4f、li2cosio4、li2mnsio4、fef3、limn

0.8

fe

0.1

ni

0.1

po4、li

1-x

vopo4(其中0≤x《1)、li

3v2

(po4)3、li2fepo4f、na3mnpo4co3、na

x

mo2(其中m为co、fe、mn、ni或其组合并且通常0《x≤1)、nampo4(其中m为fe、mn、co、ni或其组合)、和na2fepo4f。

31.在某些情况下,正极活性材料是锂钴氧化物。

32.通常,第一电池组件层包括电极活性材料并且第二电池组件层包括电解质。通常,第二电池组件层还包含带电荷的金属物种,例如li

离子、na

离子和/或mg

2

离子。通常,第二电池组件层的带电荷的金属物种和第一电池组件层的带电荷的金属物种相同。通常,第二电池组件层的带电荷的金属物种包括li

离子。

33.电解质可由选自以下的材料提供:lipon(例如li

x

pyoznw(其中0《x≤4.5;0《y≤1;0《z≤5.5;并且0《w≤1)或xli2o:p2o5:zpon);lipbon(例如li

x

p

ybz

odne,其中x=0.2-0.5;y=0.05-0.15;z=0.001-0.2;d=0.35-0.5;并且e=0.02-0.18);li3po4;阳离子掺杂的li7la3zr2o

12

(其中阳离子掺杂剂可包括钽、钡、铌、钇、锌及其组合);li

1.5

al

0.5

ge

1.5

(po4)3;和li

1.3

al

0.3

ti

1.7

(po4)3。

34.在第一电池组件层包括电极活性材料并且第二电池组件层包括电解质的情况下,根据本发明第一方面的方法可另外包括以下步骤:在电解质上提供另外的电极活性材料以形成包括由电解质隔开的两个电极的有源堆叠体。

35.在第一电池组件层包括电解质的情况下,第二电池组件层可包括电极活性材料。

36.通常,电池单元是薄膜电池。因此,第一电池组件层可具有在1-40μm(例如1-30μm)范围内的厚度和/或第二电池组件层可沉积至在0.3-20μm(例如,0.3-15μm)范围内的厚度。

37.通常,在第一电池组件层上沉积第二电池组件层的步骤包括形成ac等离子体(例如,由具有通常在1-300mhz的范围内,例如13.56mhz的频率的源产生的rf等离子体,或由具有通常高于300mhz并低于约30ghz,例如2.45ghz的频率的源产生的微波频率等离子体)。然而,在某些情况下,将第二电池组件层沉积在第一电池组件层上的步骤包括形成dc等离子体。

38.在某些情况下,在第一电池组件层上沉积第二电池组件层的步骤包括溅射工艺,其中靶材通常被惰性高能离子(例如,ar

)轰击,导致材料从靶材作为细喷雾(包括来自靶材的原子、离子和/或原子簇)被发射,然后其至少一部分沉积在第一电池组件层的暴露表面上。在某些情况下,溅射工艺可包括使用反应性气体的反应性溅射,其中反应性气体与从靶材喷射的材料化学反应,然后被沉积在第一电池层的暴露表面上。例如,溅射工艺可包括使用磷酸锂(li3po4)作为靶材和使用氮气作为反应性气体,从磷酸锂靶材喷射的材料与活化的氮气反应以在第一电池组件层的暴露表面上沉积lipon。

39.在其他情况下,在第一电池组件层的暴露表面上沉积第二电池组件层的步骤可包括等离子体增强的化学气相沉积或等离子体增强的原子层沉积。

40.通常,基板是平坦的,即,它具有两个相反的面,并且面的间隔小于每个单独面的尺寸。例如,基板可基本上成形为圆盘,即,它可具有圆形或基本上圆形的周界(例如,基板可为基本上圆形的,但也可具有对应于圆的弦的直边部分)。

41.通常,保持结构体包括金属或金属合金。这通常是优选的,因为通常需要保持结构体具有复杂的形状,并且通常,这可更容易地由金属或金属合金产生。在某些情况下,保持结构体可由电绝缘材料例如陶瓷提供。然而,这是不那么优选的,因为将这样的材料加工成复杂形状常常更困难。

42.通常,保持结构体包括围绕基板周界的至少一部分延伸的夹持环。夹持环可包括金属或金属合金。例如,夹持环可包括钼和/或钽。

43.替代地,夹持环可包括镍合金,例如inconel

tm

。

44.在某些情况下,在沉积室中设置掩模。例如,掩模可为阴影掩模或开放式掩模。掩模通常布置成使得平坦的沉积表面面向掩模。

45.阴影掩模通常具有多个孔。开放式掩模通常具有限定如下的面积(区域)的孔,所述面积为基板的平坦表面的至少70%(在某些情况下至少80%、在某些情况下至少85%、和在某些情况下至少90%)。开放式掩模通常具有环形构造。

46.当需要以图案形式沉积电池组件层时,即,当需要将电池组件层作为多个离散的共面元件的组沉积时,通常设置阴影掩模。在这样的情况下,每个元件可提供单独的电池的组件。为避免疑义,注意,电池组件层也可在沉积后进行图案化,例如通过选择性蚀刻或激光烧蚀工艺。

47.当需要将层的沉积限于沉积表面并且避免材料沉积到沉积室内的其他元件(例如保持结构体)上时,可设置开放式掩模。

48.在沉积室内设置掩模的情况下,优选的是,掩模电连接至保持结构体并且与部分

制造的电池单元电隔离。因此,在某些情况下,掩模和保持结构体二者都可为接地的。

49.掩模通常由导电材料提供,例如金属或金属合金,例如不锈钢或钼。掩模通常具有0.1mm至0.5mm的厚度。

50.通常,掩模通过一个或多个介电间隔件与部分制造的电池单元分隔。然而,在某些情况下,可在掩模和部分制造的电池单元之间设置间隙,该间隙具有至少0.1mm的尺寸。

附图说明

51.现在将仅参考以下附图通过示例的方式描述本发明,其中:

52.图1显示示例性薄膜电池结构的示意性横截面图,其制造包括根据本发明的实例的方法;

53.图2显示用于本发明的方法的实例中的沉积系统的实施方式的示意性横截面图;

54.图3a)和3b)分别显示在使用非根据本发明的方法的沉积工艺将lipon层沉积在锂钴氧化物层的暴露表面上之前和之后由锂钴氧化物层获得的拉曼光谱;

55.图4显示在使用非根据本发明的方法的沉积工艺将lipon层沉积在锂钴氧化物层的暴露表面上之后从锂钴氧化物层的不同深度获得的多个拉曼光谱;

56.图5a)和5b)分别显示在将lipon层沉积在锂钴氧化物层的暴露表面上之前和之后由锂钴氧化物层获得的拉曼光谱,沉积工艺是按照根据本发明的方法的实例进行的。

57.图6a)和6b)显示从沉积在半导体支撑层上的电池组件层的堆叠体的横截面获得的扫描电子显微照片。图6a)中所示的堆叠体的电解质是根据本发明的方法的实例沉积的。图6b)中所示的堆叠体的电解质不是根据本发明的方法沉积的。

58.图7a)和7b)是构建在半导体支撑层上的薄膜电池的多个充电-放电循环的图,其作为电压对时间的图显示。图7a)的电池的电解质是根据本发明的方法的实例沉积的。图7b)的电池的电解质不是根据本发明的方法沉积的。

59.图8a)和8b)是用于测定薄膜电池的阻抗的电学ac响应的图。

具体实施方式

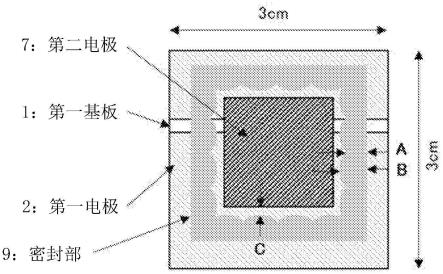

60.图1显示薄膜结构10的示意性横截面图(未按比例),其穿过支撑在支撑层14的平坦表面14a上的多层薄膜堆叠体12的深度d。

61.堆叠体12的层包括适合用于实现电池的各种组件的层。支撑层14是半导电或导电材料(例如通过czochralski法生长的p型硼掺杂的硅(cz硅))的晶片。

62.表面14a上的第一层是粘附层16,其包括二氧化钛层。覆盖在其上的是提供由铂形成的阴极集流体18的层。锂钴氧化物的层形成覆盖铂层18的阴极20。包括氧氮化锂磷(lipon)的电解质分隔层22沉积在阴极20的顶部上。阳极层24覆盖在电解质层22上。最后,阳极集流体26设置在阳极24上。然而,该结构纯粹是示例性的,并且该结构可包括更多的层、更少的层或由其他材料形成的其他层。

63.一旦制造或以其他方式获得,可切割结构10以将单独的电池元件或单元彼此隔离,例如使用激光切割技术。

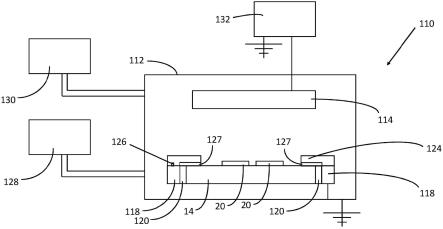

64.参照图2,用于根据本发明的方法的沉积系统110包括沉积室112,靶材114和盘形支撑层14位于该沉积室112中。通过围绕支撑层的周界延伸的夹环118而将支撑层保持就

位。夹环118包括导电材料。在支撑层14和夹环118之间设置环形间隔件120,该间隔件由介电材料(例如膜或热解氮化硼)构成,使得夹环118和支撑层14彼此电绝缘。

65.第一电池组件层20设置在支撑层14的面向靶材的一侧上。如图1中所示,可在支撑层14和第一电池组件层20之间提供另外的层。支撑层14为第一电池组件层20和任何中间层提供机械支撑。支撑层14、第一电池组件层20和任何中间层一起提供部分制造的电池单元。

66.在该实例中,第一电池组件层20已被图案化,即,它以多个离散的共面元件的形式提供。然而,在替代实施方式中,第一电池组件层可以是未图案化的并且与基板毗连(有共同边界)。

67.开放式掩模124设置在支撑层14和靶材114之间。开放式掩模124具有环形构造,该环形构造具有中心孔,该中心孔限定支撑层14的一个面的面积的至少70%的面积。例如,中心孔可具有130mm或140mm的直径,而支撑层14可具有150mm的直径。

68.开放式掩模124通过插销(接线插脚,connector pin)126电连接到夹环118,即,开放式掩模短路连接至夹环。开放式掩模124通过由介电材料构成的环形间隔件127与部分制造的电池单元隔开。在替代构造中,开放式掩模124可与由支撑层14、第一电池组件层和任何中间层提供的部分制造的电池单元间隔开约0.1mm的距离。

69.开放式掩模124由导电材料提供,例如金属或金属合金例如不锈钢或钼,并且通常具有0.1mm至0.5mm的厚度。

70.夹环118通过沉积室112的内表面之一电接地。因此,夹环118和开放式掩模124两者都是电接地的,而部分制造的电池单元是在沉积室内电浮置的。

71.真空泵系统128和工艺气体输送系统130与沉积室112连通。射频等离子体电源132连接到靶材114。

72.在使用中,部分制造的电池单元初始被保持在沉积室112的外面,而该室通过真空泵系统128被抽空到1x10-7

托的压力。由夹环118支撑并具有位于沉积表面上的开放式掩模124(掩模与沉积表面电隔离)的部分制造的电池单元随后被引入沉积室112中,并且定位成使得掩模124位于靶材114和部分制造的电池单元之间,如图2中所示。掩模124通过插销126短路连接至夹环118。

73.通过工艺气体输送系统130将受控量的工艺和/或反应性气体引入沉积室中。在溅射工艺期间,室压力通常为1x10-3

托。然后启动等离子体电源132以激发工艺和/或反应性气体(向工艺和/或反应性气体供给能量)并在沉积室112中形成射频等离子体。

74.等离子体中的高能离子的存在导致材料从靶材114喷射出以形成细喷雾,该细喷雾变得至少部分沉积在第一电池组件层20的暴露表面上,从而形成第二电池组件层(未显示)。也就是说,第二电池组件层通过溅射工艺沉积。

75.在某些实施方式中,靶材114是磷酸锂靶材(li3po4),反应性气体是氮气,且第二电池组件层是lipon。

76.拉曼测量

77.图3a)显示由设置在p型硼掺杂的硅的半导体支撑层上的锂钴氧化物层获得的拉曼光谱。对于该氧化层,在约485cm-1

和约595cm-1

处观察到明确的(良好界定的)峰。

78.图3b)显示在氧化物层的暴露表面上沉积薄的200nm lipon层之后的由与图3a)相同的氧化物层部分获得的拉曼光谱。lipon沉积不是根据本发明的方法进行的。特别地,支

撑层不是电浮置的,而是与用于将其在沉积室中保持就位的夹环电接触。

79.图3b)显示在正好低于约700cm-1

处的明确的峰,而起初在图3a)中观察到的在约485cm-1

和约595cm-1

处的峰的突出(突起)显著降低。这被认为是由于如下的事实:在将lipon沉积在锂钴氧化物层上的过程中,li

离子已经从锂钴氧化物层中迁移出来,导致锂钴氧化物在约485cm-1

和约595cm-1

处的特征峰衰减,并在正好低于约700cm-1

处形成与氧化钴型(co3o4)相的存在有关的新峰。

80.图4显示在将lipon层沉积在锂钴氧化物层的暴露表面上之后由氧化物层(起初以锂钴氧化物形式提供)获得的多个拉曼光谱。lipon沉积不是根据本发明的方法进行的。特别地,其上设置锂钴氧化物层的导电支撑层不是电浮置的,而是与用于将其在沉积室中保持就位的夹环电接触。

81.该光谱是从氧化物层(起初以锂钴氧化物的形式提供)的不同深度获得的,使得最接近图4的x轴的光谱对应于氧化物层的最接近氧化物/lipon界面的部分,而距离x轴最远的光谱对应于氧化物层的最接近(和邻近)支撑层的部分。也就是说,显示的光谱距离图4的x轴越远,氧化物层的对应部分越接近支撑层。

82.从靠近支撑层处获取的光谱(例如光谱(a)和(b))在约485cm-1

和约595cm-1

处显示出明确的峰,表明存在锂钴氧化物(光谱(a)中的在约525cm-1

处的峰是由于支撑层引起的)。没有可辨别的氧化钴相的存在,氧化钴相的存在是通过在正好低于约700cm-1

处的峰来指示的。

83.相比之下,从靠近氧化物层和沉积的lipon层之间的界面处获取的光谱(例如光谱(c)到(i))在约485cm-1

和约595cm-1

处没有表现出任何可辨别的峰,但通常在正好低于约700cm-1

处观察到明确的峰。认为,在氧化物层的接近与沉积的lipon层的界面的部分中,增加的在正好低于约700cm-1

处的峰的突出是如下的指示:在lipon沉积过程中锂钴氧化物脱锂,导致氧化钴型(co3o4)相的存在。

84.图5a)显示由设置在导电支撑层上的锂钴氧化物层获得的拉曼光谱。在约485cm-1

和约595cm-1

处观察到明确的峰。

85.图5b)显示在将lipon层沉积在锂钴氧化物层的暴露表面上之后由与图5a)相同的锂钴氧化物层部分获得的拉曼光谱。lipon层的沉积是依照根据本发明的方法的实例进行的。图5b)的光谱与图5a)的光谱大体相似,表明在lipon层的沉积过程中,锂钴氧化物层中没有发生显著的组成变化。

86.厚度测量

87.图6a)显示电池组件层的堆叠体的横截面的扫描电子显微照片,所述堆叠体包括锂钴氧化物阴极、lipon电解质和阳极材料,它们已沉积在半导体支撑层(硅晶片)上。lipon电解质层是根据本发明的方法的实例沉积的(即,部分制造的电池在电解质层的沉积过程中与夹环绝缘)。

88.d1表示锂钴氧化物阴极层的厚度(6.7μm);d2表示lipon电解质层的厚度(2.4μm);以及d3表示阳极层的厚度(0.89μm)。

89.图6b)显示电池组件层的堆叠体的横截面的扫描电子显微照片,所述堆叠体包括锂钴氧化物阴极、lipon电解质和阳极材料,它们已沉积在半导体支撑层(硅晶片)上。lipon电解质层不是根据本发明的方法沉积的(即,部分制造的电池在电解质层的沉积过程中未

与夹环绝缘)。在其它方面,沉积条件选择成匹配用于图6a)中所示的堆叠体的条件。

90.d1表示阴极层的厚度(5.5μm),以及d3表示阳极层的厚度(1.1μm)。

91.发现阴极层和阳极层被具有4.01μm的厚度的中间层(d4)隔开。该层看来是由邻近阳极的lipon层(d2)和邻近阴极的反应层组成的复合层。该反应层不具有良好的离子传导性,而且它的存在也增加了阴极和阳极的分离,结果增加了电池的内阻。

92.电池循环

93.图7a)显示由薄膜电池测量的多个充电和放电循环的图,所述薄膜电池由沉积在半导体支撑层(硅晶片)上的层构建,其中lipon电解质是根据本发明方法的实例沉积的。这证实了电池的良好性能。

94.图7b)显示在电池循环方面的类似尝试的结果,该尝试是对如下的电池进行的:其在半导体支撑层(硅晶片)上构建,但对于其而言lipon电解质不是根据本发明的方法沉积的,即,支撑层不与夹环电绝缘。由其可以看出,电池甚至没有完成单个循环。这被认为是由于如下引起的:锂离子在沉积过程中从锂钴氧化物向沉积的lipon层迁移,导致增加电池内阻的lipon反应层。在充电过程中清楚地观察到该增加的内阻的影响,电池在仅几秒钟内达到4v的截止电压,并且因此电池不能被充电。

95.阻抗测量

96.对通过在硼掺杂的硅的支撑层上沉积以下层而制备的电池进行阻抗测量:

97.·

粘附层:二氧化钛;

98.·

阴极集流体层:铂;

99.·

阴极层:锂钴氧化物阴极;

100.·

电解质层:lipon电解质;

101.·

阳极材料;

102.·

阳极集流体层。

103.使用阻抗分析仪进行测量。使用幅度为10mv的ac激励信号在1mhz至0.1hz的频率范围内测量阻抗。使用五秒积分时间确定在各频率下的响应。以频率上限和下限之间的对数间隔,每十倍为单位(以十进制方式)测量七个频率。

104.图8a)显示其中电解质是根据本发明的方法的实例沉积的电池的奈奎斯特图(这些结果由连续线表示)和未根据本发明的方法进行沉积的电池的奈奎斯特图(这些结果用虚线表示)。图8b)显示图8a)的放大部分。

105.在这些图中,将-im(z)(复数阻抗的虚部)相对于re(z)(复数阻抗的实部)绘制。如可从图8b)看出的,两条曲线都由邻近图原点的弧形部分(中到高频)和在x和y轴的较高值处的线性部分(较低频率)组成。在中到高频范围内的曲线的该弧形部分的直径是电池中发生的电荷转移过程的阻抗的函数。

106.如可从图8b)看出的,对于根据本发明的方法沉积的电池,该阻抗为约1000ω。相比之下,在没有将支撑层与样品支架隔离的情况下沉积的电池具有约40 000ω的显著更高的阻抗,表明电池内存在增加的电阻的来源。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。