轻质增强复合材料配方及其制造方法

相关申请

1.本技术要求于2019年9月9日提交的美国临时专利申请号62/897,645的优先权,其通过引用全部并入本文中。

技术领域

2.本公开涉及用于需要轻的、坚固耐用部件的应用(包括但不限于建筑、运输和类似的应用)的复合材料配方,以及其制造方法。

背景技术:

3.近年来,已经确定出许多减少复合材料重量的方法。所提出的方法中的一些聚焦于纤维选择。其他方法仍然证明具有低于水的比重的轻质工程填料的优势和局限性。然而,生产具有均匀颜色特性的轻质复合材料是完全不同的挑战,并且尚未有人迎接挑战。最重要的是要考虑改变密度和玻璃纤维含量可能不仅影响颜色还会影响流变学和加工特性,并最终影响所获得的机械性能。正如这意味着,存在三种特定的变量:颜色、密度和机械性能。这将有助于确定一种新型方法以实现所需的均匀颜色、密度和机械性能的组合。

技术实现要素:

4.提供用于轻质模塑部件的复合添加剂(additive package)。该复合添加剂可以包括按重量计约40%至约96%的分散剂和按重量计约4%至约60%的硅烷载剂组合物。在另一实施例中,分散剂以约68%至约96%的含量存在,并且硅烷载剂组合物以约4%至约32%的含量存在。在又一实施例中,分散剂以约85%的含量存在,并且硅烷载剂组合物以约15%的含量存在。在一个实施例中,分散剂由基于烷基胺的聚合物和/或碳氟化合物(fluorocarbon)组成。

5.提供用于轻质模塑部件的溶剂化聚合物混合物。在一个实施例中,溶剂化聚合物混合物包括按重量计约20%至约97%的复合添加剂以及按重量计约3%至约80%的热塑性树脂或反应性树脂。在另一实施例中,溶剂化聚合物混合物包括按重量计约60%的复合添加剂以及按重量计约40%的热塑性树脂或反应性树脂。在一个实施例中,溶剂化聚合物混合物可以是热塑性树脂,或也可以是反应性树脂。

6.提供用于轻质模塑部件的经处理的低密度填料。在一个实施例中,低密度填料包括按重量计约0.5%至约20%的溶剂化聚合物混合物以及按重量计约80%至约99.5%的未处理的低密度填料。在一个实施例中,未处理的低密度填料是玻璃气泡(glass bubble)。

7.提供用于轻质模塑部件的复合材料配方。在一个实施例中,复合材料包括未处理的低密度填料、溶剂化聚合物混合物以及着色的聚合物浆料。在另一实施例中,基于未处理的低密度填料的重量,溶剂化聚合物混合物以按重量计约0.5%至约20%的含量存在。

8.在另一实施例中,一种制造用于轻质模塑部件的经处理的低密度填料的方法包括以下步骤:将约68%至约96%的分散剂与约4%至约32%的硅烷载剂相结合,将按重量计约

20%至约97%的复合添加剂与按重量计约3%至约80%的热塑性树脂或反应性树脂相结合以形成稀释混合物,将热量施加到稀释混合物以形成溶剂化聚合物混合物,将按重量计约0.5%至约20%的溶剂化聚合物混合物与按重量计约80%至约99.5%的未处理的低密度填料相结合以形成经处理的低密度填料。

9.在另一实施例中,一种制造用于轻质模塑部件的复合材料的方法包括以下步骤:制备复合添加剂,其中该复合添加剂包括68%至约96%的分散剂和约4%至约32%的硅烷载剂;将按重量计约20%至约97%的复合添加剂与按重量计约3%至约80%的热塑性树脂或反应性树脂相结合以形成稀释混合物;加热该稀释混合物以形成溶剂化聚合物混合物;将按重量计约0.5%至约20%的溶剂化聚合物混合物与按重量计约80%至约99.5%的未处理的低密度填料相结合以形成经处理的低密度填料;制备聚合物浆料;以及将聚合物浆料与低密度填料相结合。

附图说明

10.并入以及构成说明书的一部分的附图示出了各自示例配置和数据,仅用于示出各种示例实施方式。在附图中,相同的元件具有相同的附图标记。

11.图1是包含由常规方法制备的低密度填料的黑色模塑部件的照片。

12.图2是包含如以下说明书所描述的制备的低密度填料的黑色模塑部件的照片。

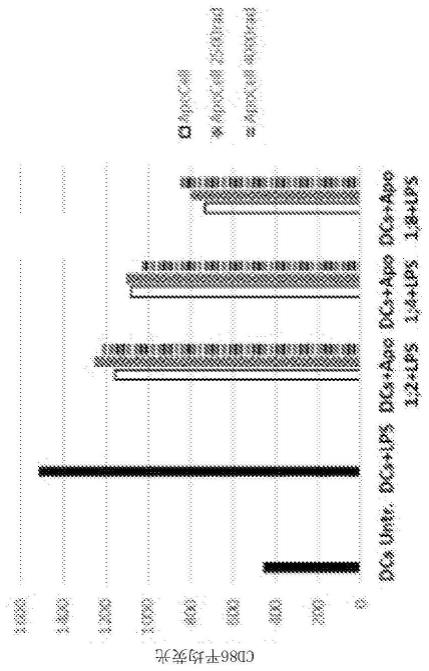

13.图3是复合材料配方的各种样品的复态粘度的图示。

14.图4是未处理的玻璃气泡的2000x显微图像。

15.图5是使用溶剂化聚合物混合物处理的玻璃气泡的2000x显微图像。

具体实施方式

16.有利的是将低密度填料,例如玻璃气泡或其他合适的低密度填料(例如空心球体或聚合物球)与聚合物浆料相结合以制造用于汽车行业的模塑部件。出于这一讨论的目的,“低密度填料”是指具有低于1.0的密度的任何填充材料。这使得制造商能够减轻部件的重量,同时保持所需的机械特性和耐用性。然而,已经发现将空心球体与着色的聚合物浆料简单结合导致具有不均匀颜色分布的模塑部件。例如,如图1所示,在通过常规方法制备的黑色模塑部件的表面上可以看到玻璃珠的白色旋涡。这种不均匀的颜色分布在用于例如消费车辆(consumer vehicle)的复合卡车床(com posite truck bed)是不可接受的。令人惊奇的是,已经发现,无论是在与聚合物浆料结合之前还是在聚合物浆料与树脂结合时,使用溶剂化聚合物混合物处理低密度填料使得制造商能够生产具有完全均匀颜料分布的模塑聚合物部件。应注意的是,作为示例,本说明书是指玻璃气泡,但应理解的是可以使用任何合适的低密度填料。

17.在一个实施例中,提供用于制造模塑聚合物部件的轻质增强着色复合材料。该复合材料可以包括着色的聚合物浆料和经处理的低密度填料。经处理的低密度填料通常由结合未处理的低密度填料与溶剂化聚合物混合物制备。尽管以下说明书将是指经处理的低密度填料用于在增强聚合物浆料中的用途,但是应理解的是,未处理的低密度填料和溶剂化聚合物混合物可以在分开的步骤中与聚合物浆料结合以形成增强聚合物复合材料。

18.用于轻质模塑部件的复合材料可以包括着色的聚合物浆料和使用溶剂化聚合物

2013相结合以形成5%的稀释混合物。然后将稀释混合物在约60℃下加热大约24小时。然后将样品刮下并使用高剪切混合叶片进行混合,在室温下静置约12小时以形成溶剂化聚合物混合物。

26.然后在一夸脱的罐中将约1.32克的5%溶剂化聚合物混合物(按重量计大约0.88%)(exp 1)与约148.68g im16k玻璃气泡(按重量计大约99.12%,可从3m商业获得)相结合。然后将该罐密封并放置在水平辊上约3天以便使用溶剂化聚合物混合物涂覆气泡。使用按重量计1.76%(exp 2)和3.52%(exp 3)的溶剂化聚合物混合物制备经处理的玻璃气泡的其他样品。

27.然后将约15g的经处理的玻璃气泡的三个样品中的每个与约30g的arotra n 805聚合物浆料(可从ashland chemical商业获得)相结合。

28.使用ta instruments discovery hr 1流变仪获得每个所产生的增强复合材料样品(示例1、2和3)以及聚合物浆料的和未处理的玻璃气泡的对照样品流变数据。流变仪配备有50mm的圆锥体和平板几何,在圆锥体的尖处具有56微米的间隙。在25℃的恒定温度下进行受控频率扫描,每秒0.1至100弧度,最大应变为5%。在数据收集之前,在实验开始时,将简短的十(10)秒的调节时间施加到每个样品。

29.在指定的频率范围内以对数方式记录数据收集,每十倍频率范围收集十个数据点,每个样本总计三十一(31)个数据点。该仪器设置为每个波形收集六十四(64)个数据测量值。在测量值范围内,平衡和积分时间各自设置为每个数据点五(5)秒。

30.如图3所示,使用复合添加剂允许制造商控制或调节复杂流体行为,包括但不限于复合材料配方中存在的可塑性、假塑性、触变性和假触变性(pseudothixotropy)的程度。具体来说,使用复合添加剂的复合材料配方的复态粘度在增长的角频率下保持较低和更稳定。

31.图4和5分别为未经修饰和经过表面处理的玻璃气泡的显微图像,放大2000x。从图5可见,在玻璃气泡经过处理后,发现多个亚微米级的颗粒粘附在气泡的表面。在不受理论束缚的情况下,很可能随着硅烷与玻璃进行结合,聚甲基丙烯酸甲酯失去溶解性并在表面上形成所观察到的颗粒。然后那些颗粒作为颜色添加剂的结合视线(binding sight)以与玻璃结合并帮助润湿玻璃。还应注意的是,在未处理的玻璃气泡收集的图像(图4)中可见的颗粒相对较少。同样,在不受理论束缚的情况下,可能的是,这一图像中出现的少数颗粒可能是亚微米级污染物。示例2

32.在第二个示例中,白色、红色和黄色模塑部件配方(mcf)配制有和没有经处理的玻璃气泡。对于本节中出现的每个配方,将配方减少到100.00 /-0.02g,称重成分并使用轨道混合机在2700rpm下混合四十五(45)秒。在混合过程之前和之后测量温度。粘度测量使用适合浆料粘度的rvt转子在一段时间内进行,从混合直到达到至少2000万cp的完全成熟粘度(maturation viscosity)。通常,在两天至三天达到成熟粘度;然而,将样品保留数周以继续进行粘度测量。以下表格详细说明了每个颜色的每种浆料配方。白色mpf配方

33.制备三批白色mpf详见以下表1:表1

34.从上述配方中可以看出,商业的dpg-iso树脂通常具有很强的机械性能。商业的饱和低收缩添加剂用于提供必要的收缩特性。因为该配方旨在并设计为耐候性,所以将uvs-10476用于提供颜色和耐候性。过氧化物引发剂和抑制剂用于提供对固化特性的控制。将商业级硬脂酸锌用作脱模剂。将am-9033用作增稠剂以随着时间达到必要的模塑粘度(molding viscosity)。出于一致性的目的,在模塑最终部件时,以10.5%的恒定体积百分比,使用一英寸切碎的商业级玻璃。在高温和剪切条件下,在模塑粘度下,将纤维引入到浆料中。

35.三组的差异可以在填料中找到。具体而言,对照组使用三水合铝制成,而a组使用未处理的玻璃气泡,b组使用经处理的玻璃气泡。经处理的气泡(实验填料20200423d)包括96.648%的玻璃气泡填料、2.667%的sartomer sr350树脂材料、0.5 82%的byk9076分散剂和0.103%的silane ap 21硅烷载剂。黄色mpf配方

36.制备两批黄色mpf详见以下表2:表2

37.如果着色剂发生变化,则黄色配方与白色配方之间出现原理差别。具体而言,将uvs-80637用于达到明亮的、耐候的黄色。关于填料,a组包括未处理的玻璃气泡,而b组包括上述经处理的玻璃气泡。红色mpf配方

38.制备两批红色mpf详见以下表3:表3

39.红色配方与白色配方和黄色配方之间的原理区别在于着色剂的变化。具体而言,将uvs-70388用于达到明亮的、耐候的红色。关于填料,a组包括未处理的玻璃气泡,而b组包括如上所述经处理的玻璃气泡。

40.一旦制备好配方,就可以模塑十二英寸方形面板的部分。将面板切割成12 5

×

65mm的尺寸,用于外观测量和粘度测试。

41.在以下条件下使用x-rite color-eye 7000a仪器进行颜色测量:1.大面积视图。2. 10

°

观察器。3.d65冷发光。4.包括反射光(specular)。5.cie(1976)l*a*b*色彩空间。

42.以下表3、4和5分别详细说明了白色、黄色和红色面板的颜色数据,其中l*是从亮到暗的测量值,a*是红色到绿色的测量值,b*是黄色的测量值。表6包括样品的粘度数据。表3表3表4

表5表6

43.与直观的假设相反,浅色填料(例如三水合铝)可以而且确实会影响白色复合材料的颜色——而且不一定是以积极的方式。事实上,数据表明,在高填充复合系统中,填料可以并且将会限制白色色彩空间中能够实现的颜色亮度。另外,即使纤维体积低,对照白色配方已显示在白色模塑部件的表面上具有约一个单位l*(dl*1.0)的颜色变化。

44.令人惊奇的是,我们的数据表明,当将未处理的玻璃填料添加到配方中替换三水合铝时,l*增加约一个单位(dl*1.0),l*的变化增加到约1.5个单位(dl*1.5)。

45.在白色色彩空间中,与对照以及配方a相比,使用未处理的玻璃填料(白色配方b)与颜色一致性的显著改善相关。

46.在黄色和红色色彩空间中,使用经处理的填料与增加的颜色和/或色度以及改善的颜色均匀性有关。关于加工特性,我们没有看到在增稠的最初几个小时内对初始浆料粘度产生有意义的影响。然而,在最初24-48小时后,使用经处理的填料似乎与更高的、更坚固的模塑粘度有关。示例3

47.在第三个示例中,制备三批mpf配方详见以下表7。一般而言,将配方减少到100.00 /-0.02g,称重成分并使用轨道混合机在2700rpm下混合四十五(45)秒。在混合过程之前和之后测量温度。粘度测量使用适合浆料粘度的rvt转子在一段时间内进行,从混合直到达到至少2000万cp的完全成熟粘度。通常,在两天至三天内达到成熟粘度;然而,将样品保留数

周持续进行粘度测量。表7表7表7

48.本表所示的第一个mpf配方是对照。第二个实验“a组”包括轻质工程玻璃填料,将该填料引入到配方中以试图降低化合物的比重。对于第三个实验“b组”,包括实验流变改性剂(实验填料添加剂1)以影响工程玻璃填料的行为。实验填料添加剂1包括85%的byk 9076和15%的ap silane 21。

49.在这些示例中,在中度(1100rpm)搅拌下,使用cowles混合器将mpf浆料混合约十(10)分钟。在混合后,使用常规合成方法在24英寸mpf机器上合成mpf。使用玻璃滴,目标是按体积计37%的纤维,按重量计55%的纤维,以制备比重为1.75的对照配方。对于实验配方,将目标纤维体积保持在37%,作为重量和密度的函数,纤维的重量百分比增加到约62%。在合成后,将mpf轧制成卷轴,并允许在七(7)天至十(10)天的时间里使其成熟至24万-40万cp的浆料粘度。对于每种化合物,使用100吨液压在290-310℉模制约十(10)个无纹

理的12

”×

12”面板三分钟。平均面板厚度为三(3)毫米。外观和外观测量

50.在以下条件下,使用x-rite color-eye 7000a仪器进行颜色测量:1.大面积视图。2. 10

°

观察器3.d65冷发光4.包括反射光。5.cie(1976)l*a*b*色彩空间。

51.使用能够在20

°

、60

°

和85

°

下同时读取读数的byk-gardner micro-tri-glos smeter进行光泽度测量。对于这一示例,结果聚焦于60

°

几何图形。所呈现的颜色和光泽度数据代表每个面板上三(3)个读数的平均值。

52.对于耐候性评估,这一示例中提供的每个数据点代表了每个面板三(3)个颜色和三(3)个光泽度读数的平均值。对于起始点数据,所有读数的平均值用作l*、a*、b*和60

°

光泽度的对照。表8提供我们的起始点数据的表格,该表格包括标准偏差。表8耐候性测试方案

53.使用具有硼硅酸盐内部和外部过滤器的atlas ci4000 weather-o-meter,使所产生的面板经受sae j2527的2000小时的氙弧照射。这种照射大约相当于sae j1976在佛罗里达州南部面向南面五度(5

°

)照射两(2)年。测试周期描述于表9。表9

机械测试

54.使用instron model 3366伸长计,通过astm d790确定弯曲性能和拉伸性能。对于弯曲性能和拉伸性能,对每个样品的五(5)个复合样本进行评估。在十字头速度为0.05in/min下,使用三点探针进行弯曲测试,最大负载能力为50kn。使用bluehill 2软件生成测试结果。

55.根据astm d236进行缺口悬臂梁测试,以确定各种配方的冲击强度。耐候性结果

56.在耐候性照射后,将面板在温水中进行漂洗,并使用柔软的棉布进行干燥。然后如实验部分所述,将每个面板经受颜色和光泽度的三个读数平均值。照射和随后的耐候性结果的表格可以在表10中找到。表10.完成sae j2527(硼/硼)照射后的照射和外观数据

57.如上所述,使用硼硅酸盐内部和外部过滤器,在2000小时的氙弧照射下,通过sae j2527评估面板的耐候特性。需要了解的是,ci4000是在340nm的紫外线辐照度下校准的,达到每平方米0.55瓦特。在这些条件下,在约500小时的测试中实现约660kj的uv照射(在

340nm处测量)。根据sae 1976,确定1320kj,或1000小时的氙弧照射,大致相当于佛罗里达州南部五度(5

°

)的一(1)年照射。

58.典型的运输规范要求耐候性材料在佛罗里达州南部照射一段时间后,对观察器来说不能经历有意义的、可见的变化。通常情况下,可接受的最低照射期为两(2)至五(5)年,取决于制造商和应用[3-5]。在深色空间中,外观变化有两(2)种表示方式。a.可以有颜色变化,用l*a*b*测量;b.也可能出现表面侵蚀,导致随后的光泽度下降。

[0059]

通常,在黑色的色彩空间中,超过2.0de*的颜色变化将开始为观察器所注意。对于在60

°

测量时失去超过50%的原始光泽度的材料来说,尤其如此。

[0060]

根据这些外观标准,没有配方在测试中发生令人反感的外观变化。然而,配方之间出现了一些差异。在照射期间,对照配方保留了接近百分之七十(70%)的原始光泽度,与原始颜色相比保持在1.0de*以下。然而,在2000小时后,实验配方a拥有的de*超过对照配方的两倍,并且只保留了约百分之五十(50%)的光泽度。我们将此归因于用于降低复合材料重量或密度的未处理的玻璃填料的影响。实验配方b还保留了约百分之五十(50%)的光泽度,同时保持在原始颜色的约1.0de*范围内。因此,似乎使用实验填料添加剂1作为添加剂来改变配方的流变性,能够减少经处理的玻璃填料对颜色保持的影响。机械性能

[0061]

配方的关键性能确定于以下表11、12和13:表11.mpf复合材料的物理特性。表12.mpf复合材料的拉伸性能表13.mpf复合材料的弯曲性能

[0062]

表11和表12中的结果显示了相对于对照,实验配方1和2的拉伸性能和弯曲性能。与拉伸性能有关的是,在复合材料中加入轻质玻璃填料似乎对拉伸强度有不利影响(约17%)。这得到了观察到的断裂伸长率百分比下降的支持,这与在配方中引入轻质工程玻璃填料类似。然而,所有三种配方的拉伸模量都在彼此的标准偏差之内。

[0063]

关于弯曲特性,出现了稍微不同的情况。实验配方a的弯曲强度比对照组的弯曲强度低约一个标准差。这与拉伸特性产生的数据是一致的。然而,实验配方b的弯曲强度和模量比对照的高几个标准差。为了解释这一现象,我们对配方的弯曲和拉伸特性与作为增强物的玻璃纤维体积的数量的关系进行了分析。表14.拉伸和弯曲性能与玻璃纤维增强材料的百分比体积的比较

[0064]

在这些配方中实现的机械性能可能取决于所使用的纤维增强物。为了实现纤维增强的好处,使增强纤维均匀地湿润并分散在树脂基质中可能是有益的。

[0065]

在上表中,观察到在对照和实验配方a之间,每单位体积的纤维增强物的机械性能总量下降了百分之十五(15%)。这表明,当轻质填料被添加到配方中以代替更传统的填料(例如三水合铝)时,纤维和聚合物基体之间的界面受到不利影响。相比之下,当在配方中引入流变学添加剂和改性剂时(如实验配方b中的实验填料添加剂1),不利影响似乎被最小化,或者在某种程度上被逆转。同样地,在mpf配方中,相对于增强纤维而言,修改聚合物基体的流变学和润湿特性,将改善或减弱复合和模塑配方的机械性能。

[0066]

因此,添加按重量计少于百分之四(4%)的理论比重为0.46的未处理的玻璃填料,足以将具有百分之三十七(37%)体积的玻璃纤维的片状模塑化合物的密度从比重约1.75降低到低于1.60。然而,即使加入这么少量的未处理的玻璃填料,也对机械性能和化合物的耐候性产生了重大影响。填料(实验配方a)的影响被认为是对加工中的基体流变学的影响,

这对纤维和聚合物基体之间的界面有不利影响。这一观察得到了耐候性结果的支持,其中,光泽度和l*的退化加剧与添加未处理的玻璃球填料有关。

[0067]

因此,在实验配方b中,引入了流变学复合添加剂,以逆转未处理的玻璃填料对聚合物复合材料基体的负载转移的影响。虽然添加该添加剂没有改善拉伸强度,但它确实改善了所得材料的弯曲特性。此外,在玻璃气泡中加入流变改性剂似乎将未处理的玻璃填料对耐候性能的影响降至最低。

[0068]

虽然本发明已经就包括目前实施本发明的优选模式的具体示例进行了描述,但本领域技术人员将理解,上述系统和技术有许多变化和排列组合,属于所附权利要求中规定的本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。