1.本发明涉及氮化硼粒子及其制造方法。

背景技术:

2.在晶体管、晶闸管、cpu等电子部件中,将使用时产生的热高效地散热成为重要的问题。因此,与这样的电子部件一同使用具有高导热性的散热部件。另一方面,氮化硼粒子由于具有高导热性及高绝缘性,因而广泛用作散热部件中的填充材料。

3.例如,专利文献1中,作为显示高导热性且在功率半导体器件等中所需的放热片中非常有用的氮化硼聚集粒子组合物,公开了一种氮化硼聚集粒子组合物,该氮化硼聚集粒子组合物是平均粒径(d

50

)为1μm~200μm的氮化硼聚集粒子的组合物,其特征在于满足规定的条件。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2017-036190号公报

技术实现要素:

7.发明所要解决的课题

8.近年来,搭载有电子部件的装置中,由于信号的高速传输化、大容量化持续发展,因而对散热部件也要求有助于此的特性。具体而言,期待着低介电常数并且低散逸因数的散热部件。

9.因此,本发明的目的在于得到可以实现低介电常数且低散逸因数的散热部件的氮化硼粒子。

10.用于解决课题的手段

11.本技术的发明人进行了研究,结果发现,在由硼酸酯与氨得到氮化硼粒子的制造方法中,为了得到可以实现低介电常数且低散逸因数的散热部件的氮化硼粒子,向反应器中导入包含硼酸酯的气体及包含氨的气体的方法是重要的。

12.本发明的一个方面为氮化硼粒子的制造方法,其具备:反应工序,将包含硼酸酯的第1气体和包含氨的第2气体从筒状的反应器的一端面各自分别地导入反应器内,在反应器内,使硼酸酯与氨于750℃以上进行反应,得到氮化硼粒子的前体;和,加热工序,将氮化硼粒子的前体于1000℃以上进行加热,得到氮化硼粒子,在反应工序中,将第1气体从2个以上的导入口导入反应器内,并且将第2气体从2个以上的导入口导入反应器内。

13.也可以是,从2个以上的导入口导入的第1气体之中的、至少从1个的导入口导入的第1气体以反应器的侧面位于其导入方向的延长线上的方式被导入。

14.也可以是,从2个以上的导入口导入的第2气体之中的、至少从1个的导入口导入的第2气体以反应器的侧面位于其导入方向的延长线上的方式被导入。

15.本发明的另一方面为氮化硼粒子,其中,在体积基准的粒度分布中,氮化硼粒子的

平均粒径为1μm以下,并且10%累积粒径与100%累积粒径之差为10μm以下。

16.也可以是,氮化硼粒子的平均圆形度为0.8以上。

17.本发明的另一方面为树脂组合物,其含有树脂、和上述的氮化硼粒子。

18.发明的效果

19.根据本发明,能够得到可以实现低介电常数且低散逸因数的散热部件的氮化硼粒子。

附图说明

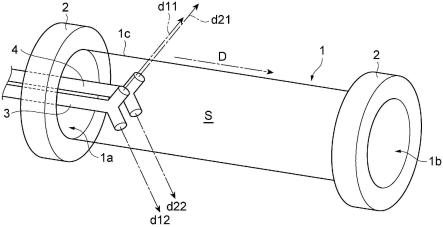

20.图1为示出一实施方式涉及的氮化硼粒子的制造方法中使用的反应器的一例的立体图。

21.图2的(a)为从第1导入管侧观察图1的反应器的侧视图、(b)为从第2导入管侧观察图1的反应器的侧视图。

22.图3的(a)为从第1导入管侧观察另一实施方式中的反应器的侧视图、(b)为从第2导入管侧观察另一实施方式中的反应器的侧视图。

23.图4的(a)为从第1导入管侧观察比较例1中的反应器的侧视图、(b)为从第1导入管侧观察比较例2中的反应器的侧视图。

24.图5的(a)为从第2导入管侧观察比较例3中的反应器的侧视图、(b)为从第2导入管侧观察比较例4中的反应器的侧视图。

具体实施方式

25.本发明的一实施方式为氮化硼粒子的制造方法,其具备:反应工序,使硼酸酯与氨于750℃以上进行反应,得到氮化硼粒子的前体;和,加热工序,将氮化硼粒子的前体于1000℃以上进行加热,得到氮化硼粒子。

26.在反应工序中,将包含硼酸酯的第1气体、与包含氨的第2气体各自分别地导入反应器内。

27.图1为示出反应器的一例的立体图。如图1所示,反应器1例如成为两端各自开口(两端面为开口面)的圆筒状,具有位于一端面1a与另一端面1b之间的内部空间s。反应器1的长度例如可以为1000mm以上,可以为1600mm以下。反应器1的内径例如可以为30mm以上,可以为100mm以下。

28.就反应器1的两端而言,以可以隔绝反应器1的外部与内部空间s的方式(根据需要,以能够使内部空间s成为封闭系统的方式),将其两端各自由保持部件2保持。为了仅对上述两端面1a,1b间的一部分(以下称为“加热部”)h进行加热,以加热部h位于电阻加热炉(未图示)内的方式设置反应器1。加热部h的长度(反应器1的长边方向的长度)例如可以为500mm以上,可以为900mm以下。通过加热反应器1的加热部h,在加热部h中使硼酸酯与氨反应。加热部h的温度例如可以为750℃以上,可以为1500℃以下。

29.在反应器1的一端面1a上,以可以从反应器1的外部向内部空间s导入气体的方式,各自分别地安装第1导入管3及第2导入管4。图2的(a)是从第1导入管3侧观察反应器1的侧视图。图2的(b)是从第2导入管4侧观察反应器1的侧视图。

30.如图1及图2的(a)所示,第1导入管3呈例如圆筒状的前端发生分支、向2个方向弯

折的形状(y字状)。就第1导入管3而言,其以与从反应器1的一端面1a向另一端面1b延长的延伸方向(以一端面1a为起点向另一端面1b延长的延伸方向)d大致平行地延长的方式,被从反应器1的外部向内部空间s导入,并且在内部空间s内,在距一端面1a的距离例如为10~40mm的位置处朝向2个弯折方向d11,d12弯折地延长。第1导入管3的各弯折方向d11,d12的前端面开口,成为用于导入第1气体的导入口3a,3b。即,第1导入管3具有2个导入口3a,3b。

31.第1导入管3的一个弯折方向d11与反应器1的延伸方向d所成的角度为θ

11

,第1导入管3的另一弯折方向d12与反应器1的延伸方向d所成的角度为θ

12

。第1导入管3的弯折方向d11,d12分别定义为与第1导入管3的导入口3a,3b(前端面)垂直的方向。

32.如图1及图2的(b)所示,第2导入管4呈例如圆筒状的前端发生分支、向2个方向弯折的形状(y字状)。就第2导入管4而言,其以与从反应器1的一端面1a向另一端面1b延长的延伸方向(以一端面1a为起点向另一端面1b延长的延伸方向)d大致平行地延长的方式,被从反应器1的外部向内部空间s导入,并且在内部空间s内,在距一端面1a的距离例如为10~40mm的位置处朝向2个弯折方向d21,d22弯折地延长。第2导入管4的各弯折方向d21,d22的前端面开口,成为用于导入第1气体的导入口4a,4b。即,第2导入管4具有2个导入口4a,4b。

33.第2导入管4的一个弯折方向d21与反应器1的延伸方向d所成的角度为θ

21

,另一弯折方向d22与反应器1的延伸方向d所成的角度为θ

22

。第2导入管4的弯折方向d21,d22分别定义为与第2导入管4的导入口4a,4b(前端面)垂直的方向。

34.在反应工序中,通过第1导入管3,将包含硼酸酯的第1气体从第1导入管3的2个导入口3a,3b分别导入反应器1的内部空间s。此外,与第1气体分别地,通过第2导入管4,将包含氨的第2气体从第2导入管4的2个导入口4a,4b分别导入反应器1的内部空间s。

35.第1气体例如由使非活性气体通过液状的硼酸酯而得到。在这种情况下,第1气体是包含硼酸酯及非活性气体的气体。硼酸酯例如可以为烷基硼酸酯,优选为硼酸三甲酯。作为非活性气体,例如可举出氦气、氖气、氩气等稀有气体、及氮气。第2气体例如为包含氨的气体。

36.相对于硼酸酯的导入量而言的氨的导入量的摩尔比(氨/硼酸酯)例如可以为1以上,可以为10以下。

37.导入反应器1内的硼酸酯与氨在经加热的反应器1内反应,生成氮化硼粒子的前体(白色粉末)。生成的氮化硼粒子的前体的一部分附着于反应器1内,但氮化硼粒子的前体大多通过非活性气体、未反应的氨气被送至安装在反应器1的另一端面1b侧的回收容器(未图示)而被回收。从易于减小得到的氮化硼粒子的粒径的观点考虑,使硼酸酯与氨反应的反应时间优选为30秒以内。反应时间为硼酸酯与氨停留于反应器1的加热部h的时间,可以通过导入第1气体及第2气体时的气体流量、和加热部h的长度来调整。

38.在以上说明的反应工序中,由于第1导入管3及第2导入管4分别具有2个导入口,第1气体及第2气体分别从2个导入口导入反应器1内。推测此时与将第1气体及第2气体分别从1个导入口导入反应器内的情况相比,第1气体及第2气体易于彼此均匀地混合,得到的氮化硼粒子的粒径的偏差降低。而且,使用粒径的偏差降低的氮化硼粒子时,可以降低散热部件的介电常数及散逸因数。

39.上述实施方式中,上述角度θ

11

及θ

12

成为使得反应器1的侧面(沿延伸方向d的侧面。以下同样)1c位于第1导入管3的弯折方向d11,d12的延长线上(第1导入管3的弯折方向

d11,d12的延长线与反应器1的侧面1c相交)那样的角度。同样地,上述角度θ

21

及θ

22

成为使得反应器1的侧面1c位于第2导入管4的弯折方向d21,d22的延长线上(第2导入管4的弯折方向d21,d22的延长线与反应器1的侧面1c相交)那样的角度。

40.此时,第1气体也被向与反应器1的延伸方向d所成的角度为上述那样的角度θ

11

及θ

12

的导入方向d11,d12导入。同样地,第2气体也被向与反应器1的延伸方向d所成的角度为上述那样的角度θ

21

及θ

22

的导入方向d21,d22导入。即,在该实施方式中,反应器1的侧面1c位于第1气体的导入方向d11,d12的延长线上及第2气体的导入方向d21,d22的延长线上。需要说明的是,与第1导入管3的弯折方向d11,d12同样地,第1气体的导入方向d11,d12被定义为与第1导入管3的导入口3a,3b垂直的方向。与第2导入管4的弯折方向d21,d22同样地,第2气体的导入方向d21,d22被定义为与第2导入管4的导入口4a,4b垂直的方向。

41.在这样的实施方式中,可以进一步降低得到的氮化硼粒子的粒径的偏差。其原因尚不清楚,推测是由于第1气体及第2气体的各自在与反应器1的侧面1c碰撞的同时,以相对于反应器1的延伸方向d成一定角度地在反应器1内前进,因此,与例如将第1气体及第2气体平行于反应器1的延伸方向d导入的情况相比,第1气体及第2气体易于彼此更均匀地混合。而且,若使用粒径的偏差被进一步降低的氮化硼粒子,则可以进一步降低散热部件的介电常数及散逸因数。

42.从可以进一步降低得到的氮化硼粒子的粒径的偏差观点考虑,角度θ

11

、θ

12

、θ

21

及θ

22

各自优选为50

°

以上,更优选为60

°

以上,进一步优选为65

°

以上,特别优选为70

°

以上。角度θ

11

、θ

12

、θ

21

及θ

22

各自低于90

°

,例如可以为80

°

以下。换言之,对于角度θ

11

、θ

12

、θ

21

及θ

22

,从可以进一步降低得到的氮化硼粒子的粒径的偏差的观点考虑,tanθ

11

、tanθ

12

、tanθ

21

及tanθ

22

各自优选为1.2以上,更优选为1.7以上,进一步优选为2.1以上,特别优选为2.7以上。tanθ

11

、tanθ

12

、tanθ

21

及tanθ

22

各自可以为例如11.4以下。

43.第1气体及第2气体的导入方法可通过上述实施方式以外的其他实施方式得到。图3的(a)是从第1导入管侧观察另一实施方式的反应器的侧视图,图3的(b)是从第2导入管侧观察另一实施方式的反应器的侧视图。

44.如图3的(a)所示,另一实施方式中,从第1导入管13的2个导入口13a,13b导入的第1气体之中的、仅从一个导入口13a导入的第1气体以反应器1的侧面1c位于其导入方向d11的延长线上的方式、以具有与反应器1的延伸方向d所成的角度θ

11

被导入反应器1内。此时的角度θ

11

的优选范围与上述的角度θ

11

是同样的。从第1导入管13的另一个导入口13b导入的第1气体的导入方向d14可以为例如与反应器1的延伸方向d大致平行的方向(即,第1气体的导入方向d14与反应器1的延伸方向d所成的角度大致为0

°

的方向)。

45.如图3的(b)所示,另一实施方式中,从第2导入管14的2个导入口14a,14b导入的第2气体之中的、仅从一个导入口14a导入的第2气体以反应器1的侧面1c位于其导入方向d21的延长线上的方式、以具有与反应器1的延伸方向d所成的角度θ

21

被导入反应器1内。此时的角度θ

21

的优选范围与上述的角度θ

21

是同样的。从第2导入管14的另一个导入口14b导入的第2气体的导入方向d24可以为例如与反应器1的延伸方向d大致平行的方向(即,第2气体的导入方向d24与反应器1的延伸方向d所成的角度大致为0

°

的方向)。

46.这样的实施方式中,也可以进一步降低得到的氮化硼粒子的粒径的偏差。其中,从可以进一步降低得到的氮化硼粒子的粒径的偏差的观点考虑,如图2的(a)所示的实施方

式,更优选的是,从第1导入管3的2个导入口3a,3b导入的第1气体这两者以反应器1的侧面1c位于其导入方向d11,d12的延长线上的方式、以具有与反应器1的延伸方向d所成的角度θ

11

,θ

12

被导入反应器1内。同样地,如图2的(b)所示的实施方式,更优选的是,从第2导入管4的2个导入口4a,4b导入的第2气体这两者以反应器1的侧面1c位于其导入方向d21,d22的延长线上的方式、以具有与反应器1的延伸方向d所成的角度θ

21

,θ

22

被导入反应器1内。

47.此外,上述各实施方式中,第1导入管3(13)的各前端分支,由此设有2个导入口3a,3b(13a,13b),但在另一实施方式中,作为第1导入管,也可以分别独立地将2个导入管插入反应器1内,在该2个导入管中各设置1个导入口,由此作为整体,从2个导入口将第1气体导入反应器1内。同样地,在上述各实施方式中,第2导入管4(14)的各前端分支,由此设有2个导入口4a,4b(14a,14b),但在另一实施方式中,作为第2导入管,也可以分别独立地将2个导入管插入反应器1内,在该2个导入管中各设置1个导入口,由此作为整体,从2个导入口将第2气体导入反应器1内。

48.此外,在上述各实施方式中,设有2个用于导入第1气体的导入口3a,3b(13a,13b),但用于导入第1气体的导入口的数量只要为2个以上即可,例如可以为3个以上。同样地,在上述各实施方式中,设有2个用于导入第2气体的导入口4a,4b(14a,14b),但用于导入第2气体的导入口的数量只要为2个以上即可,例如可以为3个以上。在此情况下,从3个以上的导入口导入的第1气体之中的、至少从1个导入口导入的第1气体以反应器1的侧面1c位于其导入方向的延长线上的方式被导入是优选的,从3个以上的导入口导入的第2气体之中的、至少从1个的导入口导入的第2气体以反应器1的侧面1c位于其导入方向的延长线上的方式被导入是优选的。

49.以上说明的反应工序之后的加热工序中,在1000℃以上的条件下对反应工序中得到的氮化硼粒子的前体进行加热,得到氮化硼粒子。加热工序例如可以包括:第1加热工序,在1000~1600℃的条件下对氮化硼粒子的前体进行加热,得到第1前体;第2加热工序,在1000~1600℃的条件下对第1前体进行加热,得到第2前体;和,第3加热工序,在1800~2200℃的条件下对第2前体进行加热,得到氮化硼粒子。此时,在第1加热工序结束后、第2加热工序开始前,将第1前体所放置的环境温度暂时降低至常温(10~30℃)。在另一实施方式中,也可以在加热工序中省略第1加热工序,进行第2加热工序及第3加热工序。

50.在第1加热工序中,将反应工序中得到的氮化硼粒子的前体放入设置在电阻加热炉内的其他反应管(例如氧化铝管),将氮气及氨气各自分别导入反应管内。此时,导入的气体也可以仅为氨气。氮气及氨气的流量只要分别适当调整以使反应时间成为所期望的值即可。例如,氮气及氨气的流量越多,反应时间越短。

51.接下来,将反应管加热至1000~1600℃。加热的时间例如可以为1小时以上,可以为10小时以下。由此,可得到第1前体。

52.在第1加热工序结束后,切断电阻加热炉的电源,停止氮气及氨气的导入,在将反应管内的温度下降至常温(10~30℃)的状态下,静置第1前体。静置的时间例如可以为0.5小时以上,可以为96小时以下。

53.在第2加热工序中,将氮气及氨气再次导入反应管内,并且将反应管再次加热至1000~1600℃。氮气及氨气的流量、以及加热的时间的例子可以与第1加热工序中说明的例子相同。第1加热工序的条件与第2加热工序的条件可以彼此相同,也可以彼此不同。由此,

可得到第2前体。

54.在第3加热工序中,将第2加热工序中得到的第2前体放入氮化硼制坩埚,在感应加热炉中,在氮气氛下加热至1800~2200℃。加热的时间例如可以为0.5小时以上,可以为10小时以下。由此,可得到氮化硼粒子。

55.通过以上说明的制造方法,可以得到下述氮化硼粒子:在体积基准的粒度分布中,其平均粒径为1μm以下,并且10%累积粒径与100%累积粒径之差为10μm以下。即,本发明的另一实施方式为下述氮化硼粒子:在体积基准的粒度分布中,平均粒径为1μm以下,并且10%累积粒径(d10)与100%累积粒径(d100)之差(d100-d10)为10μm以下。

56.从降低包含氮化硼粒子的散热部件(以下也简称为“散热部件”)的介电常数的观点考虑,氮化硼粒子的平均粒径优选可以为0.9μm以下、0.8μm以下、或者0.7μm以下。从可以抑制将氮化硼粒子与树脂混合时的粘度增加的观点考虑,氮化硼粒子的平均粒径优选可以为0.01μm以上、0.05μm以上、0.1μm以上、0.2μm以上、0.3μm以上、或者0.4μm以上。

57.从降低散热部件的介电常数的观点考虑,氮化硼粒子的d100-d10优选可以为8μm以下、6μm以下、5μm以下、4μm以下、或者3μm以下。氮化硼粒子的d100-d10例如可以为0.5μm以上、0.8μm以上、或者1μm以上。

58.氮化硼粒子的平均粒径及d100-d10可通过以下的步骤来测定。

59.使用蒸馏水作为使氮化硼粒子分散的分散介质,使用六偏磷酸钠作为分散剂,制备0.125质量%的六偏磷酸钠水溶液。在该水溶液中以0.1g/80ml的比率添加氮化硼粒子,利用超声波均化器(例如,日本精机制作所制,商品名:us-300e),通过在amplitude(振幅)80%的条件下,以每1分30秒进行1次的方式进行超声波分散,由此制备氮化硼粒子的分散液。一边以60rpm对该分散液进行搅拌一边进行分取,利用激光衍射散射法粒度分布测定装置(例如,beckman coulter公司制,商品名:ls-13 320)测定体积基准的粒度分布。此时,采用1.33作为水的折射率,采用1.7作为氮化硼粒子的折射率。根据测定结果,计算出平均粒径作为累积粒度分布的累积值50%的粒径(中值粒径、d50),并且计算出d100-d10来作为从累积粒度分布的累积值100%的粒径d100减去累积值10%的粒径d10的值。

60.从提高制作散热部件时的填充性、使散热部件的特性(导热性、介电常数等)呈各向同性的观点考虑,氮化硼粒子优选具有球状、或接近于球状的形状。从同样的观点考虑,氮化硼粒子的平均圆形度优选为0.8以上、0.82以上、0.84以上、0.86以上、或者也可以为0.88以上。

61.氮化硼粒子的平均圆形度通过以下的步骤来测定。

62.对于使用扫描型电子显微镜(sem)拍摄到的氮化硼粒子的像(倍率:10,000倍、图像分辨率:1280

×

1024像素),通过图像解析软件(例如,mountech公司制,商品名:macview)的图像解析,来计算氮化硼粒子的投影面积(s)及周长(l)。使用投影面积(s)及周长(l),按照下式求出圆形度:

63.圆形度=4πs/l2。

64.将针对任意选择出的100个氮化硼粒子求出的圆形度的平均值定义为平均圆形度。

65.以上说明的氮化硼粒子例如适合用于散热部件。通过使用上述氮化硼粒子,可得到低介电常数且低散逸因数的散热部件。在氮化硼粒子用于散热部件的情况下,例如作为

与树脂一同混合的树脂组合物来使用。即,本发明的另一实施方式是含有树脂和上述氮化硼粒子的树脂组合物。

66.从使树脂组合物的导热率提高、且易于得到优异的散热性能的观点考虑,以树脂组合物的总体积为基准,上述氮化硼粒子的含量优选为30体积%以上,更优选为40体积%以上,进一步优选为50体积%以上,从可以抑制在成型时产生空隙、以及降低绝缘性及机械强度的观点考虑,上述氮化硼粒子的含量优选85体积%以下,更优选为80体积%以下,进一步优选为70体积%以下。

67.作为树脂,例如可举出环氧树脂、有机硅树脂、有机硅橡胶、丙烯酸树脂、酚醛树脂、三聚氰胺树脂、脲树脂、不饱和聚酯、氟树脂、聚烯烃(聚乙烯等)、聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯、聚苯醚、聚苯硫醚、全芳香族聚酯、聚砜、液晶聚合物、聚醚砜、聚碳酸酯、马来酰亚胺改性树脂、abs(丙烯腈-丁二烯-苯乙烯)树脂、aas(丙烯腈-丙烯酸橡胶

·

苯乙烯)树脂、及aes(丙烯腈

·

乙烯

·

丙烯

·

二烯橡胶-苯乙烯)树脂。

68.以树脂组合物的总体积为基准,树脂的含量可以为15体积%以上、20体积%以上、或30体积%以上,可以为70体积%以下、60体积%以下、或50体积%以下。

69.树脂组合物还可以含有使树脂固化的固化剂。固化剂可以根据树脂的种类而适当选择。例如,在树脂为环氧树脂时,作为固化剂,可举出酚醛novolac化合物、酸酐、氨基化合物、及咪唑化合物。相对于树脂100质量份而言,固化剂的含量例如可以为0.5质量份以上或1.0质量份以上,可以为15质量份以下或10质量份以下。

70.树脂组合物可以进一步含有上述氮化硼粒子以外的氮化硼粒子(例如,鳞片状的一次粒子聚集而成的块状氮化硼粒子等已知的氮化硼粒子)。

71.实施例

72.以下,通过实施例来对本发明进行更具体地说明。但是,本发明并不限定于下述实施例。

73.实施例1

74.通过以下步骤制作氮化硼粒子。

75.首先,在反应工序中,对设置在电阻加热炉内的如图1、2所示的圆筒状的反应器(石英管,反应器的长度:1300mm,反应器的内径:75mm,位于电阻加热炉内的部分的长度:800mm)进行加热,升温至1150℃。另一方面,将由使氮气通过硼酸三甲酯而得到的第1气体从第1导入管导入至反应器内。另一方面,将氨气直接导入反应器内。

76.作为第1导入管,在反应器的内部空间内,在距反应器的一端面的距离为25mm的位置,设置向与反应器的延伸方向所成的角度各自为θ

11

及θ

12

的2个方向进行分支的导入管。换言之,以第1导入气体的导入方向与反应器的延伸方向所成的角各自为θ

11

及θ

12

的方式,从2个导入口的各自导入第1气体。作为第2导入管,在反应器的内部空间内中,在距反应器的一端面的距离为25mm的位置,设置向与反应器的延伸方向所成的角度分别为θ

21

及θ

22

的2个方向进行分支的导入管。换言之,以第2导入气体的导入方向与反应器的延伸方向所成的角各自为θ

21

及θ

22

的方式,从2个导入口的各自导入第2气体。需要说明的是,θ

11

、θ

12

、θ

21

及θ

22

各自为使tanθ

11

、tanθ

12

、tanθ

21

及tanθ

22

成为表1所示的值的角度。

77.相对于硼酸三甲酯的导入量而言的氨的导入量的摩尔比(氨/硼酸三甲酯)设为

4.5。由此,使硼酸三甲酯与氨反应,得到氮化硼粒子的前体(白色粉末)。需要说明的是,反应时间设为10秒。

78.接下来,在加热工序中,将反应工序中得到的氮化硼粒子的前体加入设置在电阻加热炉内的其他反应管(氧化铝管),将氮气及氨气各自分别地以10l/分钟及15l/分钟的流量导入至反应管内。而且,将反应管于1500℃加热2.5小时。由此,得到第1前体(第1加热工序)。

79.接下来,切断电阻加热炉的电源,停止氮气及氨气的导入,将反应管内的温度降至25℃,在此状态下,将第1前体静置2小时。

80.接下来,在与第1加热工序相同的条件下,进行氮气及氨气的导入以及反应管内的加热。由此,得到第2前体(第2加热工序)。

81.接下来,将第2加热工序中得到的第2前体加入氮化硼制坩埚,在感应加热炉中,在氮气氛下、于2000℃加热5小时(第3加热工序)。由此,得到氮化硼粒子。

82.实施例2

83.将第1导入管及第2导入管的构成各自变更为如图3的(a)及(b)所示的构成,除此以外,与实施例1同样地操作来制作氮化硼粒子。即,仅将从2个导入口之中的一个导入口导入的第1气体、以反应器的侧面位于其导入方向的延长线上的方式导入,对于从另一个导入口导入的第1气体,以与反应器的延伸方向平行的方向(第1气体的导入方向与反应器的延伸方向所成的角度为0

°

的方向)导入(对于第2气体也是同样)。

84.实施例3

85.将第1气体的导入方向及第2气体的导入方向分别变更为使得tanθ

11

、tanθ

12

、tanθ

21

及tanθ

22

成为表1所示的值的角度θ

11

、θ

12

、θ

21

及θ

22

,除此以外,与实施例1同样地操作来制作氮化硼粒子。

86.比较例1

87.将第1导入管的构成变更为如图4的(a)(从第1导入管侧观察反应器而得的侧视图)所示的构成,除此以外,与实施例1同样地操作来制作氮化硼粒子。即,作为第1导入管,使用仅具有1个导入口103a的第1导入管103,以下述方式从该导入口103a导入第1气体,即,沿着与反应器1的延伸方向d平行的方向(第1气体的导入方向与反应器的延伸方向所成的角度为0

°

的方向)d101,沿反应器1的大致中心前进。

88.比较例2

89.将第1导入管的构成变更为如图4的(b)(从第1导入管侧观察反应器而得的侧视图)所示的构成,除此以外,与实施例1同样地操作来制作氮化硼粒子。即,作为第1导入管,使用仅具有1个导入口113a的第1导入管113,以下述方式从该导入口113a导入第1气体,即,沿着与反应器1的延伸方向d平行的方向(第1气体的导入方向与反应器的延伸方向所成的角度为0

°

的方向)d111,沿从反应器1的中心向侧面偏移了的位置前进。

90.比较例3

91.将第2导入管的构成变更为如图5的(a)(从第2导入管侧观察反应器而得的侧视图)所示的构成,除此以外,与实施例1同样地操作来制作氮化硼粒子。即,作为第2导入管,使用仅具有1个导入口104a的第2导入管104,以下述方式从该导入口104a导入第2气体,即,沿与反应器1的延伸方向d平行的方向(第2气体的导入方向与反应器的延伸方向所成的角

度为0

°

的方向)d102,沿反应器1的大致中心前进。

92.比较例4

93.将第2导入管的构成变更为如图5的(b)(从第2导入管侧观察反应器而得的侧视图)所示的构成,除此以外,与实施例1同样地操作来制作氮化硼粒子。即,作为第2导入管,使用仅具有1个导入口114a的第2导入管114,以下述方式从该导入口114a导入第2气体,即,沿与反应器1的延伸方向d平行的方向(第2气体的导入方向与反应器的延伸方向所成的角度为0

°

的方向)d112,沿从反应器1的中心向侧面偏移了的位置前进。

94.针对得到的各氮化硼粒子,利用以下的方法分别测定平均粒径、10%累积粒径与100%累积粒径的差(d100-d10)、及平均圆形度。将结果示于表1。

95.(平均粒径及d100-d10)

96.使用蒸馏水作为使氮化硼粒子分散的分散介质,使用六偏磷酸钠作为分散剂,制备0.125质量%六偏磷酸钠水溶液。在该水溶液中以0.1g/80ml的比率添加氮化硼粒子,利用超声波均化器(使用日本精机制作所制,商品名:us-300e),通过在amplitude(振幅)80%的条件下,以每1分30秒进行1次的方式进行超声波分散,制备氮化硼粒子的分散液。一边以60rpm对该分散液进行搅拌一边进行分取,利用激光衍射散射法粒度分布测定装置(beckman coulter公司制,商品名:ls-13 320)来测定体积基准的粒度分布。此时,采用1.33作为水的折射率,采用1.7作为氮化硼粒子的折射率。根据测定结果,计算出平均粒径来作为累积粒度分布的累积值50%的粒径(中值粒径、d50),并且计算出d100-d10来作为从累积粒度分布的累积值100%的粒径d100减去累积值10%的粒径d10的值。

97.(平均圆形度)

98.首先,对于使用扫描型电子显微镜(sem)拍摄到的氮化硼粒子的像(倍率:10,000倍、图像分辨率:1280

×

1024像素),通过使用图像解析软件(例如,mountech公司制,商品名:macview)进行的图像解析,来计算氮化硼粒子的投影面积(s)及周长(l)。接下来,使用投影面积(s)及周长(l),按照下式求出圆形度:

99.圆形度=4πs/l2。

100.将针对任意选择出的100个氮化硼粒子求出的圆形度的平均值计算为平均圆形度。

101.利用以下的方法对使用了得到的各氮化硼粒子时的介电常数及散逸因数进行了测定。将结果示于表1。

102.以氮化硼粒子成为20体积%的分量,将氮化硼粒子与聚乙烯(日本聚乙烯(株)制,商品名“novatech hy540”)进行混炼,以进行片成型,得到0.2mm厚的片。使用双螺杆挤出机,在温度180℃的条件下进行混炼及片成型。使用空洞共振器法的测定装置,在频率36ghz、温度25℃的条件下对得到的片进行测定,求出片的介电常数及散逸因数。

103.[表1]

[0104][0105]

附图标记说明

[0106]1…

反应器、1a

…

反应器的一端面、1b

…

反应器的另一端面、1c

…

反应器的侧面、2…

保持部件、3,13

…

第1导入管、3a,3b,13a,13b

…

第1导入管的导入口、4,14

…

第2导入管、4a,4b,14a,14b

…

第2导入管的导入口、d

…

反应器的延伸方向、s

…

反应器的内部空间、d11,d12,d13,d14

…

第1气体的导入方向、d21,d22,d23,d24

…

第2气体的导入方向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。