1.本发明涉及一种通过使硼酸和低聚乙二醇单甲醚在反应蒸馏装置中反应来制备低聚乙二醇甲醚硼酸酯的方法。

背景技术:

2.由于三乙二醇甲醚硼酸酯优异的性能,它是制动液(break fluid)的主要组分,具有非常好的热稳定性和低粘度的特点。所述硼酸酯是在硼酸与乙二醇醚的酯化反应中产生的。通常,反应混合物包含产物三乙二醇甲醚硼酸酯、副产物水、反应物三乙二醇单甲醚,以及重沸点组分和金属杂质。在常规生产方法中,该反应混合物通过蒸馏分离,使用一系列蒸馏塔或具有多个侧线馏分的单个蒸馏塔。

3.文献cn 104447829a公开了一种在单个蒸馏塔中制备三乙二醇甲醚硼酸酯的方法。所需的产物通过从塔的提馏段的侧馏分来回收。采用这种塔设计,因为杂质和重组分作为塔底产物被分离,所以可以生产出非常纯的三乙二醇甲醚硼酸酯。三乙二醇单甲醚从精馏段中的侧馏分中被排出,而水作为馏出液获得。然而,为了达到所需的产品规格,蒸馏塔中需要大量的理论级数。此外,需要高回流比,导致该方法的高能量需求。不但由于未转化的三乙二醇单甲醚的蒸发,而且由于总的硼酸酯产物流的蒸发,能量需求进一步增加。为抵消高能量需求,该方法在几个阶段进行了热集成。回收的三乙二醇单甲醚用于预热反应混合物。此外,反应混合物通过取出的三乙二醇甲醚硼酸酯预热。随后,该三乙二醇甲醚硼酸酯被塔顶回收的冷凝水冷却。尽管该硼酸酯可以以高纯度获得,但这种方法的特点是高能量需求、高资本费用、因热集成需要具有挑战性的过程控制策略而导致的复杂的工艺行为。

4.文献ep1661901a1公开了一种在反应精馏塔中通过由硼酸或三氧化二硼与醇反应产生硼酸酯的方法,其中蒸馏通过塔内的萃取而至少部分地被重复。公开的具体的醇为甲醇、乙醇和丙醇。作为该方法的产物的相应硼酸酯与醇形成了低沸点共沸物,这需要设计具有重复萃取的反应精馏塔和作为进一步物质的萃取剂。硼酸酯从塔的顶部排出,萃取剂从塔的底部排出。

技术实现要素:

5.本发明的一个目的是提供一种制备高纯度低聚乙二醇甲醚硼酸酯的方法,该方法具有低总体能量需求、低资本费用和平稳的运行范围的特点。

6.根据本发明,该目的通过根据权利要求1的一种制备低聚乙二醇甲醚硼酸酯的方法来实现。该方法的有利实施方案和进一步发展在从属权利要求2至15中提出。

7.本发明的第一主题是一种制备低聚乙二醇甲醚硼酸酯的方法,其包括以下步骤:

8.a)将硼酸和低聚乙二醇单甲醚进料至反应器中并使所得混合物反应以获得粗产物,该粗产物包含低聚乙二醇甲醚硼酸酯、水以及未反应的硼酸和低聚乙二醇单甲醚;

9.b)将所述粗产物进料至反应精馏装置中并使硼酸与低聚乙二醇单甲醚反应至使硼酸完全转化;

10.c)将含有水的馏出液从反应精馏装置的顶部转移至冷凝器,并将冷凝的液态流再循环至反应精馏装置的顶部;和

11.d)从反应精馏装置中排出含有低聚乙二醇甲醚硼酸酯的底部产物流,将部分底部产物流转移至再沸器并将所得蒸汽流再循环至反应精馏装置的底部区。

12.在本发明的范围内,术语“低聚”是指“二”、“三”和“四”。因此,低聚乙二醇单甲醚可以是二乙二醇单甲醚,三乙二醇单甲醚或四乙二醇单甲醚。相应地,低聚乙二醇甲醚硼酸酯,在下文中也称为“硼酸酯”,可以是二乙二醇甲醚硼酸酯、三乙二醇甲醚硼酸酯或四乙二醇甲基醚硼酸酯。

13.在本发明第一主题的第一实施方案中,所述低聚乙二醇单甲醚是二乙二醇单甲醚,并且所述低聚乙二醇甲醚硼酸酯是二乙二醇甲醚硼酸酯。

14.所述制备二乙二醇甲醚硼酸酯的方法包括以下步骤:

15.a)将硼酸和二乙二醇单甲醚进料至反应器中并使所得混合物反应以获得粗产物,该粗产物包含二乙二醇甲醚硼酸酯、水以及未反应的硼酸和二乙二醇单甲醚;

16.b)将所述粗产物进料至反应精馏装置中,并使硼酸与二乙二醇单甲醚反应至使硼酸完全转化;

17.c)将含有水的馏出液从所述反应精馏装置的顶部转移至冷凝器,并将冷凝的液态流再循环至反应精馏装置的顶部;和

18.d)从反应精馏装置中排出含有二乙二醇甲醚硼酸酯的底部产物流,将部分底部产物流转移至再沸器并将所得蒸汽流再循环至反应精馏装置的底部区。

19.在本发明第一主题的第二实施方案中,所述低聚乙二醇单甲醚是三乙二醇单甲醚,并且所述低聚乙二醇甲醚硼酸酯是三乙二醇甲醚硼酸酯。

20.所述制备三乙二醇甲醚硼酸酯的方法包括以下步骤:

21.a)将硼酸和三乙二醇单甲醚进料至反应器中并使所得混合物反应以获得粗产物,该粗产物包含三乙二醇甲醚硼酸酯、水以及未反应的硼酸和三乙二醇单甲醚;

22.b)将所述粗产物进料至反应精馏装置中并使硼酸与三乙二醇单甲醚反应至使硼酸完全转化;

23.c)将含有水的馏出液从反应精馏装置的顶部转移至冷凝器,并将冷凝的液态流再循环至反应精馏装置的顶部;和

24.d)从反应精馏装置中排出含有三乙二醇甲醚硼酸酯的底部产物流,将部分底部产物流转移至再沸器并将所得蒸汽流再循环至反应精馏装置的底部区。

25.在本发明第一主题的第三实施方案中,所述低聚乙二醇单甲醚是四乙二醇单甲醚,并且所述低聚乙二醇甲醚硼酸酯是四乙二醇甲醚硼酸酯。

26.所述制备四乙二醇甲醚硼酸酯的方法包括以下步骤:

27.a)将硼酸和四乙二醇单甲醚进料至反应器中并使所得混合物反应以获得粗产物,该粗产物包含四乙二醇甲醚硼酸酯、水以及未反应的硼酸和四乙二醇单甲醚;

28.b)将所述粗产物进料至反应精馏装置中并使硼酸与四乙二醇单甲醚反应至使硼酸完全转化;

29.c)将含有水的馏出液从反应精馏装置的顶部转移至冷凝器,并将冷凝的液态流再循环至反应精馏装置的顶部;和

30.d)从反应精馏装置中排出含有四乙二醇甲醚硼酸酯的底部产物流,将部分底部产物流转移至再沸器并将所得蒸汽流再循环至反应精馏装置的底部区。

具体实施方式

31.在步骤(a)中,将反应物硼酸和低聚乙二醇单甲醚进料至反应器中。优选地,固态的硼酸完全溶解于液态的低聚乙二醇单甲醚中并与之完全混合。所述混合和溶解可以完全在反应器中进行,例如通过提供相应的混合装置如搅拌器。所述混合和溶解也可以部分或完全在反应器以外的装置中进行,例如预混合器如混合泵。

32.在酯化反应中,形成目标产物低聚乙二醇甲醚硼酸酯。水作为副产物形成。所述酯化反应是平衡限制的,这意指在常规方法中需要显著过量的硼酸以使平衡移向所需的硼酸酯。然而,根据本发明,仅部分反应在步骤(a)的反应器中进行,而使硼酸完全转化的其余部分反应在步骤(b)的反应精馏装置中进行。因此,在所述反应器和反应精馏装置中的反应方案,根据本发明的方法给出了自由度。

33.在一个优选的实施方案中,反应器内的反应向平衡条件进行,所述平衡条件由进料至反应器的反应物的摩尔比产生。

34.在根据本发明方法的一个优选实施方案中,在反应器中提供低过量的醇。在步骤(a)中,进料至反应器的低聚乙二醇单甲醚与硼酸的摩尔比优选为3.01:1至3.4:1,更优选为3.25:1至3.35:1。醇过量的一个优点是化学平衡向所需的硼酸酯移动,该硼酸酯可被用于在反应器中产生更多的硼酸酯从而进料至在反应精馏装置中。另一个优点是过量的醇导致反应精馏塔的底部温度降低,因为醇具有比硼酸酯产物低的沸点并且未反应的醇包含在底部产物流中。

35.反应器中的温度优选为60℃至90℃,更优选为75℃至85℃。反应器可以例如在外部回路中配备加热夹套、内盘管或热交换器以保持温度在所需范围内。

36.反应器内的酯化反应优选在环境压力或略微升高的压力下进行。反应器中的压力优选为1.0巴(绝对压力)至2.0巴(绝对压力),优选1.1巴(绝对压力)至1.3巴(绝对压力)。

37.进一步优选的是,混合物在反应器中的停留时间为2小时至5小时。

38.优选地,反应器内酯化反应的上述参数如此选择使得反应器中硼酸的转化为30%至90%。取决于反应器中存在的低聚乙二醇单甲醚,优选的转化范围导致在停留时间结束时粗产物的水含量的优选范围。

39.在所述低聚乙二醇单甲醚为二乙二醇单甲基醚,并且所述低聚乙二醇甲醚硼酸酯为二乙二醇甲醚硼酸酯的情况下,停留时间结束时粗产物的水含量优选为3.5重量%至11.5重量%。

40.在所述低聚乙二醇单甲醚为三乙二醇单甲基醚,并且所述低聚乙二醇甲醚硼酸酯为三乙二醇甲醚硼酸酯的情况下,停留时间结束时粗产物的水含量优选为2.6重量%至8.8重量%。

41.在所述低聚乙二醇单甲醚为四乙二醇单甲基醚,并且所述低聚乙二醇甲醚硼酸酯为四乙二醇甲醚硼酸酯的情况下,停留时间结束时粗产物的水含量优选为2.1重量%至7.1重量%。

42.在步骤(a)的反应器中的反应完成之后,将粗产物进料至反应精馏装置,由此使硼

酸与低聚乙二醇单甲醚反应以使硼酸完全转化。反应器的内容物可直接进料至反应精馏装置。优选地,将反应器的内容物排出至缓冲罐,并从缓冲罐进料至反应精馏装置。在这种情况下,反应器可在生产粗产物后立即进一步使用。粗产物的分离和纯化以及形成另一批粗产物的新反应可以同时进行,这节省了时间。

43.在根据本发明的方法的一个优选实施方案中,步骤(a)中的反应不连续地进行,而步骤(b)至(d)使用步骤(a)中产生的粗产物的进料流连续地进行。更优选地,步骤(a)中的反应不连续地进行,所得粗产物在罐中缓冲,并且步骤(b)至(d)使用从罐中取出的粗产物的进料流连续地进行。

44.根据本发明,反应精馏装置包括至少一个冷凝器和一个再沸器,并且所述构造使得将含有水的馏出液从反应精馏装置的顶部转移至冷凝器并将冷凝的液态流再循环至反应精馏装置的顶部,从反应精馏装置排出含有低聚乙二醇甲醚硼酸酯的底部产物流,将部分底部产物流转移至再沸器并将所得蒸汽流再循环至反应精馏装置的底部区。

45.在反应精馏装置中,未反应的硼酸与未反应的低聚乙二醇单甲醚反应,形成所需的硼酸酯产物和作为副产物的水。由于反应和蒸馏的结合,副产物水被连续地从反应混合物中除去。这使得反应平衡向所需的硼酸酯产物移动并使反应物硼酸完全转化。在反应精馏装置的顶部获得水,而在其底部获得硼酸酯产物。

46.反应精馏装置配备有促进液相与气相之间质量交换的内件。所述内件可为例如塔板、无规填料或规整填料。优选地,规整填料用作内件。

47.在一个优选的实施方案中,进料位置和反应精馏装置的顶部之间的精馏段配备有对应于一至三个理论级的内件。这确保醚和水的适当分离。

48.在另一个优选的实施方案中,进料位置和反应精馏装置的底部之间的提馏段配备有对应于2至15个理论级、更优选5至10个理论级的内件。优选地,选择理论级数以确保足够的停留时间用于反应物硼酸的完全转化。

49.反应精馏装置的精馏段的理论级数与提馏段的理论级数之比优选为1:2至1:4,更优选为1:2.5至1:3.5。在优选范围内的比例显示出在提馏段中反应的完全转化和在精馏段中副产物水的去除均确保充足的停留时间。

50.根据本发明,主要含有水的馏出液从反应精馏装置的顶部被转移至冷凝器(步骤(c))。馏出液至少部分被冷凝,并且冷凝的液态流作为回流物流被再循环至反应精馏装置的顶部。在根据本发明方法的一个优选实施方案中,回流比,即再循环的冷凝的液态流与从反应精馏装置顶部排出的馏出液的质量比为0.2至0.5,以质量计。与本领域已知的方法相比,这种低回流比导致显著降低的能耗,而不损害所需硼酸酯产物的品质。

51.在该实施方案的一个优选变体中,反应精馏装置包含另外的冷凝器。在第一冷凝器(下文表示为“回流冷凝器”)中,来自反应精馏装置顶部的馏出液被部分冷凝。冷凝的液态流富含有机化合物,并作为回流物流被再循环至反应精馏装置的顶部。未冷凝的蒸气物流富含水,并被转移至另一个冷凝器中。在该另外的冷凝器中,富含水的蒸气物流至少部分地被冷凝,使得能够将水作为液态冷凝物排出。这种两级冷凝器概念能够使醇(醚)损失最小化,并使从工艺中排出的废水中的toc(总有机碳)含量最小化。

52.根据本发明,主要含有低聚乙二醇甲醚硼酸酯的底部产物流从反应精馏装置中排出(步骤(d))。部分底部产物流被转移至再沸器,经蒸发并被再循环至反应精馏装置的底部

区。底部产物可含有未经转化的低聚乙二醇单甲醚。

53.优选地,反应精馏装置的底部设计为底部产物的最小停留时间,例如通过最小化底部贮槽的滞存量(holdup)。

54.在一个优选的实施方案中,反应精馏装置在10毫巴(绝对压力)至30毫巴(绝对压力)、更优选10毫巴(绝对压力)至20毫巴(绝对压力)的顶部压力下运行。反应精馏装置顶部的较低压力导致从反应精馏装置底部获得的硼酸酯产物流的低温,就最终产物的颜色而言具有高品质的积极影响。

55.在另一个优选的实施方案中,反应精馏装置在顶部温度为7℃至25℃、更优选为10℃至15℃下运行。

56.在另一个优选的实施方案中,反应精馏装置在底部温度为150℃至200℃下运行。根据待制备的低聚乙二醇甲醚硼酸酯,优选的范围如下:

57.在制备二乙二醇甲醚硼酸酯的方法中,反应精馏装置优选在底部温度为150℃至180℃下运行。

58.在制备三乙二醇甲醚硼酸酯的方法中,反应精馏装置优选在底部温度为160℃至190℃、更优选为170℃至190℃下运行。

59.在制备四乙二醇甲醚硼酸酯的方法中,反应精馏装置优选在底部温度为170℃至200℃下运行。

60.在一个根据本发明的方法的优选实施方案中,步骤(d)中的底部产物流中的低聚乙二醇单甲醚的质量分数为0重量%至12重量%,更优选为1重量%至9重量%。这可以通过适当选择步骤(a)中进料至反应器的低聚乙二醇单甲醚与硼酸的摩尔比和反应精馏装置的运行参数来实现。

61.在根据本发明的方法的另一个优选实施方案中,步骤(d)中的底部产物流中的水的质量分数低于0.05重量%,优选低于0.02重量%。这可以通过适当选择在步骤(a)中进料至反应器的低聚乙二醇单甲醚与硼酸的摩尔比和反应精馏装置的运行参数来实现。

62.在根据本发明的方法的另一个优选的实施方案中,底部产物流的apha色数(astmd1209-05(2019))低于50,优选低于20。这可以通过适当选择反应精馏装置的运行参数来实现,产生温和的反应和分离过程,避免硼酸酯在高温下的高停留时间。

63.与本领域已知的常规方法相比,主要是由于通过在反应器中形成粗产物并在随后的反应精馏装置中将反应物硼酸完全转化而将反应分成两部分,根据本发明的方法具有以下几个优点:

[0064]-合理的方法条件使硼酸酯产物的热应力最小化并导致产物具有低着色。此外,避免了高沸点杂质的形成,这使得硼酸酯产物作为底部产物排出。

[0065]-通过在反应精馏装置中有效连续分离副产物水的来实现最终产物中非常低的水含量,从而产生高品质的硼酸酯产物。

[0066]-该方法的特点是由于低回流比和所需硼酸酯产物作为底部产物的排出而导致的低能耗。

[0067]-与常规蒸馏方法相比,不需要侧馏分来使杂质最小化。

附图说明

[0068]

下面参照附图更详细地说明本发明。所述附图应被解释为原理展示。它们不构成对本发明的任何限制,例如关于特定尺寸或设计变体。在附图中:

[0069]

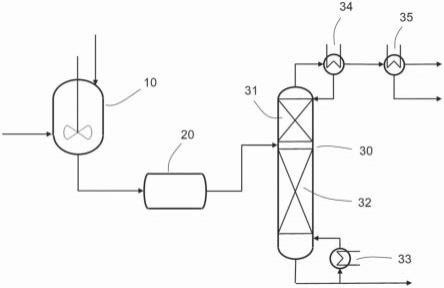

图1显示了作为根据本发明的第一实施方案的制备三乙二醇甲醚硼酸酯方法流的程图。

[0070]

所用附图标记列表:

[0071]

10...反应器

[0072]

20...缓冲罐

[0073]

30...反应精馏装置

[0074]

31...精馏段

[0075]

32...提馏段

[0076]

33...再沸器

[0077]

34...回流冷凝器

[0078]

35...附加冷凝器

[0079]

实施例1

[0080]

图1显示了作为根据本发明的第一实施方案地制备三乙二醇甲醚硼酸酯方法的流程图。

[0081]

将硼酸和三乙二醇单甲醚以3.3:1的摩尔比进料至反应器10中。反应器10配备有加热夹套,低压蒸汽作为热交换介质流过该加热夹套以将混合物的温度保持在80℃。反应器10在1.2巴(绝对压力)的压力下运行。在2.5小时的停留时间后,反应混合物包含三乙二醇甲醚硼酸酯、8重量%的水、未反应的硼酸和未反应的三乙二醇单甲醚。反应器中硼酸的转化为89%。将粗产物从反应器10排放至缓冲罐20中。

[0082]

将粗产物以3吨/小时的流速从缓冲罐20连续进料至反应精馏装置30中。反应精馏装置配备有规整填料。精馏段31中填料床的高度为2m,相当于5个理论级。提馏段32中填料床的高度为6m,相当于15个理论级。因此,精馏段31的理论级数与提馏段32的理论级数之比为1:3。粗产物被进料至精馏段31和提馏段32之间的进料位置。在反应精馏装置30中,未反应的硼酸和三乙二醇单甲醚反应至使硼酸完全转化。

[0083]

反应精馏装置30配备有底部再沸器33、回流冷凝器34和附加冷凝器35。将含有水的馏出液从反应精馏装置30的顶部转移至回流冷凝器34,该回流冷凝器34用冷水作为冷却介质运行。冷凝的液态流从回流冷凝器34被再循环至反应精馏装置30的顶部。未冷凝的气相从回流冷凝器34转移至附加冷凝器35,该冷凝器35以冷水作为冷却介质运行。从附加冷凝器35排出的液态冷凝液包含toc含量为1700ppm的几乎纯的水。因此,大部分三乙二醇单甲醚已在回流冷凝器34中被冷凝。反应精馏装置30顶部的压力为15毫巴(绝对压力)。回流冷凝器34的冷凝温度为约12℃,且附加冷凝器35的冷凝温度为约10℃。穿过柱状填料的压降为约50毫巴。

[0084]

将含有三乙二醇甲醚硼酸酯的底部产物流从反应精馏装置30中排出。将一部分底部产物流转移至底部再沸器33,该底部再沸器33在16巴的压力下由水蒸汽加热。将所得蒸汽流再循环至反应精馏装置30的底部区。反应精馏装置的贮槽中的温度为164℃。底部产物流主要包含三乙二醇甲醚硼酸酯。其他组分为9重量%的未反应的过量三乙二醇单甲醚。分

析的水含量为0.01重量%。apha色数为15。

[0085]

实施例2

[0086]

已使用稳态流程图模拟工具(steady-state flow sheet simulation tool)模拟了作为根据本发明的第二实施例的制备二乙二醇甲醚硼酸酯的方法。模拟结果显示根据本发明的制备二乙二醇甲醚硼酸酯的方法是可行的。

[0087]

该方法流程图与图1中的方法流程图相对应。将硼酸和二乙二醇单甲醚以3.1:1的摩尔比进料至反应器10中。反应器10配备有加热夹套以将混合物的温度保持在80℃。反应物反应最高至化学平衡,形成作为所需产物的二乙二醇甲醚硼酸酯和作为副产物的水。将该粗产物进料至反应精馏装置30。

[0088]

为了实现硼酸的完全转化,反应精馏装置配备有八个理论级,其中两个理论级在精馏段31中,以及六个理论级在提馏段32中。因此,精馏段31的理论级数与提馏段32的理论级数之比为1:3。实际上,理论级可容易地作为塔板或填料来实现。将反应精馏装置30顶部的压力设定为30毫巴(绝对压力),这导致馏出液流的温度为约23℃。

[0089]

反应精馏装置30配备有底部再沸器33、回流冷凝器34和附加冷凝器35。将含有水的馏出液流从反应精馏装置30的顶部转移至回流冷凝器34。将含有7重量%二乙二醇单甲醚的冷凝液流从回流冷凝器34再循环至反应精馏装置30的顶部。将未冷凝的气相从回流冷凝器34转移至附加冷凝器35。从附加冷凝器35排出的液体冷凝液流包含几乎纯的水。

[0090]

将含有二乙二醇甲醚硼酸酯的底部产物流从反应精馏装置30中排出。将一部分底部产物流转移至底部再沸器33。将所得蒸汽流再循环至反应精馏装置30的底部区。反应精馏装置的贮槽中的温度为150℃。底部产物流主要包含二乙二醇甲醚硼酸酯。其他组分为未反应的过量二乙二醇单甲醚。水含量为0.01重量%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。