1.本发明涉及一种能够简便且准确地检测焊接缺陷的焊接检查装置。

背景技术:

2.以往,在接合多个结构部件时使用焊接。但是,还存在在焊接过程中可能产生各种焊接缺陷的问题。

3.例如在薄钢板的焊接中,有时产生贯通焊接部的被称为裂纹的焊接缺陷。这样的焊接缺陷对产品的气密性和耐腐蚀性产生不良影响。因此,需要采取通过图像识别装置等在线检测焊接缺陷并实施再焊接等对策。

4.近年来,随着高强度化而对薄钢板进行合金化处理的情况较多,而且还存在实际应用以激光焊接为代表的窄幅的焊接的情况。在这些情况下,会发生用以往的在线的检查方法无法检测到的程度的微小裂纹等焊接缺陷。

5.作为更详细地判定焊接缺陷的方法,可举出离线的截面观察试验、渗透探伤试验及放射线透过试验等。在截面观察试验中,虽然能够进行准确的判定,但由于需要切出焊接部,因此存在时间上、作业上的成本较大的问题。渗透探伤试验虽然不需要截面观察试验那样的时间,但还是需要长时间的检查方法,并且在激光焊接等窄幅且底部填充大的焊接部的情况下,还存在无法准确地判定焊接好坏的问题。进而,放射线透过试验需要高能量的放射线,从防止放射线泄漏的观点出发,需要大型的检测装置,因此难以在工厂中实际应用。

6.作为公开了对通过激光焊接形成的焊接部的裂纹等缺陷进行检测的方法的文献,已知有以下的专利文献1及专利文献2。

7.在专利文献1中公开了如下技术:在焊接焊道上产生焊接裂纹的情况下,利用热影响区的宽度变小这一情况,对热影响区的宽度设置阈值,在图像识别中低于该值的情况下判定为焊接不良。在专利文献2中公开了如下技术:在焊接焊道上产生焊接裂纹的情况下,利用裂纹的内部作为隔热层起作用而使裂纹部分的冷却延迟这一情况,测量远离焊接部的部位的温度履历,在冷却速度比某个阈值慢的情况下判定为焊接不良。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2008-196866号公报

11.专利文献2:日本特开2008-279497号公报

技术实现要素:

12.发明要解决的课题

13.如上所述,在激光焊接等中存在焊接部的宽度变窄的倾向,若焊接部的宽度变窄,则焊接缺陷也变得微小。在该情况下,正常的焊接部与产生了焊接裂纹等的焊接部之间的热影响区的宽度之差或温度变化之差变小。因此,在基于专利文献1记载的基于热影响区的宽度的阈值处理或专利文献2记载的温度的时间变化的阈值处理进行的判定中,不能准确

地判定焊接部的好坏。

14.本发明是鉴于这样的问题而完成的,其课题在于提供一种即使是在焊接部产生的微小焊接缺陷,也能够在线简便且准确地进行检测的焊接检查装置。

15.用于解决问题的手段

16.用于解决上述课题的手段如下所述。

17.[1]焊接检查装置,其对金属板的焊接部中的焊接缺陷进行检测,其中,所述焊接检查装置具有:

[0018]

液体涂布头,所述液体涂布头配置在金属板的一面侧,可在金属板的焊接方向上行进;和

[0019]

空气喷射头,所述空气喷射头配置在金属板的另一面侧,可在金属板的焊接方向上行进,

[0020]

所述液体涂布头具有液体涂布喷嘴,所述液体涂布喷嘴向金属板的一面侧突出,涂布对焊接部进行密封的液体,

[0021]

所述空气喷射头具有空气喷射喷嘴,所述空气喷射喷嘴向金属板的另一面侧突出,向涂布有液体的焊接部喷射空气。

[0022]

[2]根据[1]所述的焊接检查装置,其中,所述液体涂布头在比所述液体涂布喷嘴更靠行进方向前方的位置具有对焊接部进行拍摄的摄像头。

[0023]

[3]根据[1]或[2]所述的焊接检查装置,其中,所述空气喷射头在比所述空气喷射喷嘴更靠行进方向前方的位置具有拍摄焊接部的摄像头。

[0024]

[4]根据[1]至[3]中任一项所述的焊接检查装置,其中,所述液体涂布喷嘴配置在比所述空气喷射喷嘴更靠行进方向前方的位置。

[0025]

[5]根据[1]至[4]中任一项所述的焊接检查装置,其中,所述液体涂布头在比所述液体涂布喷嘴更靠行进方向后方的位置具有对液体中产生的气泡进行拍摄的后方摄像头。

[0026]

发明的效果

[0027]

根据本发明,从金属板的另一面侧喷射的空气通过焊接缺陷部分,从而涂布在一面侧的液体起泡,利用这一情况来检测焊接缺陷,由此,即使是微小的焊接缺陷,也能够简便且准确地检测焊接缺陷。

[0028]

另外,通过使液体涂布头以及空气喷射头向焊接方向行进,能够在线进行检测,因此与离线进行的检测装置以及检测方法相比,能够大幅缩短检查时间。

附图说明

[0029]

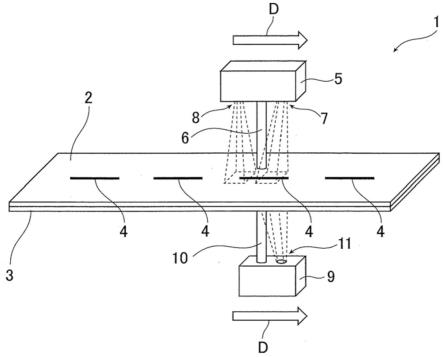

[图1]图1是表示本发明的焊接检查装置的一例的立体图。

[0030]

[图2]图2是表示本发明的焊接检查装置的一例的侧视图。

[0031]

[图3]图3是产生了焊接缺陷的情况下的焊接接头的俯视图。

[0032]

[图4]图4是图3所示的焊接接头的a-a线剖视图。

[0033]

[图5]图5是表示作为检查对象物的一例的汽车用骨架部件的立体图。

具体实施方式

[0034]

以下,参照附图对本发明的一个实施方式进行具体说明。需要说明的是,本发明并

不限定于该实施方式。

[0035]

图1表示对于上下重叠的金属板2和金属板3,通过在金属板2、3的长度方向上形成的多个焊接部4进行搭接焊接(lapweld)的例子。焊接通常朝向一个方向进行,将该方向称为焊接方向。焊接方向与焊接部4的长度方向一致,在图1的例子中也与金属板2、3的长度方向一致。在该搭接焊接中通常使用激光焊接,因此容易产生微小的焊接缺陷,在以往的焊接检查方法中难以检测该焊接缺陷。

[0036]

《焊接检查装置》

[0037]

如图1所示,本发明的焊接检查装置1具有液体涂布头5和空气喷射头9。液体涂布头5具有向金属板的一面侧(表面侧)突出的筒状的液体涂布喷嘴6。空气喷射头9具有向金属板的另一面侧(背面侧)突出的筒状的空气喷射喷嘴10。如图2所示,通过液体涂布喷嘴6在金属板2的表面涂布液体12,通过空气喷射喷嘴10从金属板3的背面喷射空气13。

[0038]

液体涂布头5和空气喷射头9沿着焊接方向移动。在图1中,将液体涂布头5和空气喷射头9行进的方向称为行进方向d。需要说明的是,优选液体涂布头5和空气喷射头9同步移动。由此,能够缩短检查时间,并且能够防止由于从涂布液体起隔开时间使空气喷射头扫描而导致液体蒸发、不能准确地检测裂纹的情况。

[0039]

空气喷射喷嘴10对由液体涂布喷嘴6涂布了液体后的焊接部4喷射空气。从与空气喷射相比可靠地先进行液体涂布的观点出发,液体涂布喷嘴6优选配置在比空气喷射喷嘴10更靠行进方向前方的位置。

[0040]

详细情况将在后面叙述,当从涂布有液体12的焊接部4的背面侧喷射空气13时,在存在焊接缺陷的情况下,在焊接部4的表面侧的液体中检测到气泡。根据该气泡的有无,能够判定焊接缺陷的有无。

[0041]

液体涂布头5优选在比液体涂布喷嘴6更靠行进方向前方的位置具有摄像头7。另外,空气喷射头9优选在比空气喷射喷嘴10更靠行进方向前方的位置具有摄像头11。该摄像头7以及摄像头11只要是能够基于拍摄图像的明暗信息等来识别焊接部4的装置即可。在更具体的一例中,摄像头7及摄像头11在拍摄了金属板2及金属板3的表背面之后,向控制装置(未图示)输出拍摄图像。控制装置进行图像处理来掌握焊接部4的位置,接着控制液体涂布头5和空气喷射头9的动作。具体而言,控制装置使液体涂布头5以及空气喷射头9追随焊接部4的焊接方向而移动。需要说明的是,也可以使用摄像头7或摄像头11与控制装置一体化的装置。

[0042]

此外,液体涂布头5优选在比液体涂布喷嘴6更靠行进方向后方的位置具有后方摄像头8。后方摄像头8在从焊接部背面喷射空气时拍摄焊接部4的表面侧。由后方摄像头8取得的拍摄图像也可以显示于未图示的显示装置。或者,控制装置也可以根据拍摄图像来识别焊接部4表面的液体中的起泡的有无,由此判定焊接缺陷的有无。在该情况下,能够自动地进行焊接缺陷的检查。

[0043]

后方摄像头8优选在行进方向上至少在检查中设置于与前述的空气喷射喷嘴10同等的位置(对置的位置)。由此,后方摄像头8能够可靠地拍摄进行空气喷射的焊接部4。

[0044]

如上所述,通过将摄像头7或摄像头11的焊接部4的追随功能与利用后方摄像头8的气泡判定功能组合,能够自动地进行焊接部4的检查。

[0045]

使用图1、2更详细地说明焊接检查装置1的动作。首先,对于规定的焊接部4,一边

使液体涂布头5在金属板2的表面侧沿行进方向d移动,一边将液体12沿着焊接方向涂布于焊接部4的表面。接着,从涂布有液体12后的焊接部4的背面侧,通过空气喷射头9喷射空气13。需要说明的是,为了缩短检查时间,空气喷射头9也可以一边朝向行进方向d移动一边喷射空气13。或者,为了高精度地进行检查,空气喷射头9也可以在喷射空气13时停止移动。气泡的判定可以通过目视进行,也可以使用由后方摄像头8取得的拍摄图像进行。在使用拍摄图像的情况下,为了能够可靠地拍摄空气喷射中的焊接部4,在行进方向d上的后方摄像头8的拍摄视野内,在背面包含空气喷射喷嘴10喷射空气13的位置。

[0046]

接着,使用图3及图4,说明通过本发明的焊接检查装置检测焊接缺陷的原理。图3是焊接部4附近的俯视图,图4是图3的a-a剖视图。图4表示通过喷射空气13来检测焊接部4中的焊接缺陷14的状态。需要说明的是,本发明的焊接部4包含焊接时相当于母材熔融的部分的熔融部、和在其周边因焊接热而产生组织变化的热影响区(haz)。另外,如图3所示,焊接缺陷14大多在从焊接始端部s到焊接终端部e的整体传播。

[0047]

首先,在焊接部4的表面侧涂布密封用的液体12。液体12具有能够密封焊接部4表面的程度的表面张力,只要是通过空气的喷射而产生泡沫现象的液体即可。作为液体12的具体例子,可以使用已知的气体泄漏检测液等那样的含有表面活性剂或高分子化合物等发泡因子的液体。

[0048]

接着,以涂布有液体12的焊接部4为对象,从金属板3的背面侧喷射空气13。如图3及图4的例子所示,若在焊接部4存在焊接缺陷14(具体而言是遍及焊接部的板厚方向全长的裂纹),则空气13通过该焊接缺陷14到达金属板2的表面侧。空气13在通过焊接部4的表面侧的液体12时,产生气泡15。

[0049]

另一方面,在焊接部4不存在焊接缺陷的情况下,例如在焊接部4的厚度方向全长不存在裂纹时,从金属板3的背面侧喷射的空气13不会到达金属板2的表面侧,在液体12中不会产生气泡15。

[0050]

这样,从焊接部4的背面侧喷射空气13,根据此时在焊接部4的表面侧的液体12中观察到的气泡15的有无,判定焊接缺陷14的有无。这样,通过进行气泡的观察,能够判定有无微小的焊接缺陷,与以往相比,能够进行简便且准确的检测。另外,由于能够进行在线的检测作业,因此与以往相比能够大幅缩短检测作业所花费的时间。特别是,在上述焊接检查装置应用于合金化的薄钢板的焊接部,以及通过激光焊接形成的焊接部等的情况下,即使是微小的焊接缺陷也能够可靠地检测。

[0051]

另外,在使用上述的焊接检查装置进行焊接缺陷的检测之后,若将焊接部4以与焊接方向垂直的截面切出并利用光学显微镜等观察切断面,则能够更可靠地认定焊接缺陷14的有无。

[0052]

以下对焊接检查装置的优选的各种条件进行说明。需要说明的是,本发明并不限定于以下的优选条件。

[0053]

《液体12的粘度:μ(pa

·

s)》

[0054]

在液体12的粘度大的情况下,空气13被液体12阻塞,有时无法通过焊接缺陷14。另一方面,在液体12的粘度小的情况下,对具有贯通的焊接缺陷14的金属板2、3喷射的空气13有时不会使涂布于焊接部4表面的液体12起泡而是通过液体12。从这些观点出发,液体12的粘度μ优选为0.003pa

·

s以上且1pa

·

s以下。进一步优选为0.005pa

·

s以上0.5pa

·

s以下

的范围。

[0055]

《液体12的涂布量:a(ml/mm2)》

[0056]

在液体12的涂布量少的情况下,液体12不会扩散到焊接部4的整个表面,有时无法将焊接部4的表面完全密封。在该情况下,由于空气13通过未涂布液体12的部分,因此会引起不产生气泡15而无法检测出焊接缺陷14的问题。另一方面,在液体12的涂布量多的情况下,液体12有可能从焊接部4流出而无法密封焊接部4的表面。从这些观点出发,优选焊接部4的每单位表面积上涂布的液体12的量a为0.0001ml/mm2以上且0.003ml/mm2以下。进一步优选为0.0005ml/mm2以上且0.002ml/mm2以下的范围。

[0057]

《液体涂布喷嘴6的直径:φ1(mm)》

[0058]

在液体涂布喷嘴6的直径小的情况下,喷嘴的前端有可能发生堵塞。另一方面,在液体涂布喷嘴6的直径大的情况下,喷嘴的内径变得比焊接部4的宽度大,液体12有可能向焊接部4的外侧流出。从这些观点出发,液体涂布喷嘴6的直径φ1优选为0.1mm以上且5.0mm以下。进一步优选为0.5mm以上~3mm以下的范围。

[0059]

《液体涂布喷嘴6与金属板2的表面之间的距离:d1(mm)》

[0060]

在上述距离d1小的情况下,与金属板2接触的液体12与之后供给的液体12发生干涉,有可能无法从液体涂布喷嘴6适当地供给液体12。另一方面,在上述距离d1大的情况下,有可能无法向目标部位涂布液体12。从这些观点出发,液体涂布喷嘴6与金属板2的表面之间的距离d1优选为1.0mm以上且5.0mm以下。进一步优选为1.5mm以上~4mm以下的范围。

[0061]

《液体12的进给速度:v(mm/s)》

[0062]

在液体12的进给速度小的情况下,液体12的涂布作业所需的时间过大。另一方面,在液体12的进给速度大的情况下,液体12从焊接部4的表面飞散,有可能无法良好地密封表面。从这些观点出发,液体12的进给速度v优选为1.0mm/s以上且1000mm/s以下。进一步优选为5.0mm/s以上且100mm/s以下的范围。

[0063]

《空气13的进给量:b(ml/min)》

[0064]

在空气13的进给量少的情况下,即使在存在沿板厚方向贯通的焊接缺陷14的情况下,空气13也有可能不通过该焊接缺陷14。另一方面,在空气13的进给量多的情况下,空气13将金属板表面的液体12吹飞,有可能无法检测出焊接缺陷14。从这些观点出发,空气13的进给量b优选为10ml/min以上且50ml/min以下。进一步优选为15ml/min以上且40ml/min以下的范围。

[0065]

《空气喷射喷嘴10与背面侧的金属板3所成的角度:θ(deg)》

[0066]

在角度θ小于30

°

的情况下,空气13难以通过焊接缺陷14,有可能无法检测出焊接缺陷14。另一方面,若考虑空气13通过焊接缺陷14的容易度,则优选θ接近90

°

。因此,上述的θ优选为30

°

以上且90

°

以下。进一步优选为45

°

以上且90

°

以下的范围。需要说明的是,在计算上述的θ时,空气喷射喷嘴10倾斜的方向没有特别限定。

[0067]

《空气喷射喷嘴10的内径:φ2(mm)》

[0068]

在内径φ2小的情况下,在空气13喷射到偏离焊接缺陷14的位置时,难以检测出焊接缺陷14。另一方面,在上述的φ2大的情况下,不能确保喷射的空气13的压力,空气13不能通过沿板厚方向贯通的焊接缺陷14,有时难以检测出焊接缺陷14。从这些观点出发,φ2优选为0.1mm以上且5.0mm以下。更优选为1.0mm以上且4.0mm以下的范围。

[0069]

《空气喷射喷嘴10与背面侧的金属板3之间的距离:d2(mm)》

[0070]

在距离d2小的情况下,在空气13被喷射到偏离焊接缺陷14的位置时,难以检测焊接缺陷14。另一方面,在上述d2大的情况下,空气13扩展到到达金属板3的背面,不能确保压力,有时难以检测出焊接缺陷14。从以上观点出发,d2优选为1.0mm以上且5.0mm以下。进一步优选为1.5mm以上且4.0mm以下的范围。

[0071]

《检查对象物》

[0072]

作为能够应用本发明的焊接检查装置的检查对象物的一例,可以举出汽车用骨架部件。将汽车用骨架部件的具体例示于图5。在图5中,使用截面形状为大致帽形状的框架部件即钢板2和作为面板部件的钢板3。该汽车用骨架零件将框架部件(钢板2)的凸缘部2b和与该凸缘部2b相对的面板部件(钢板3)的一部分焊接而构成闭合截面。

[0073]

作为前述的汽车用骨架部件的具体例,例如可列举出中柱及上边梁等。这些部件一般使用由高张力钢板构成的薄钢板,在凸缘部的搭接焊接中大多使用激光焊接,因此发生微小焊接缺陷的可能性高。通过使用本发明的焊接检查装置,能够简便且准确地检测该微小焊接缺陷。

[0074]

实施例1

[0075]

以下,使用实施例对本发明的作用和效果进行说明。需要说明的是,本发明并不限定于以下的实施例。

[0076]

在本实施例中,作为供试材料使用表1所示的成分组成的钢板。更具体而言,对2张具有钢种a或b的任一成分组成的钢板进行搭接焊接。关于钢材的板厚,钢种a为1.2mm、1.6mm和2.0mm中的任一种,钢种b为1.6mm。搭接焊接时的钢板2和钢板3均为相同的板厚。钢板2、3的长度方向长度均为500mm。需要说明的是,如图5所示,钢板2是具有纵壁部2a和凸缘部2b的帽型,以与图5同样的方式将钢板2和钢板3搭接焊接。具体而言,将帽型的钢板2与底板(钢板3)重合后,从重合的钢板2的凸缘部2b的表面侧沿着长度方向断续地进行多处(20处)的激光焊接而形成焊接部4。此时,为了调查焊接缺陷判定的有效性,以20处的所有焊接部4都包含焊接缺陷的方式进行焊接。需要说明的是,关于试样的尺寸,纵壁部2a的高度为40mm,凸缘部2b的长度方向长度为500mm,凸缘部2b的宽度为单侧20mm。

[0077]

接着,按照以下的顺序进行焊接缺陷的判定。

[0078]

(1)在形成于帽型试样的凸缘部的20处焊接部4上,从表面侧涂布液体12,从背面侧喷射空气13,然后确认液体12中是否产生气泡15。

[0079]

(2)对于20处的各个焊接部4,分别与焊接方向垂直地切出距离焊接终端部e为5mm的部位,实施截面观察。

[0080]

(3)在(1)中在表面的液体12中产生气泡的焊接部位与在(2)中观察到焊接缺陷14的焊接部位在20个部位全部一致则为合格,只要有一个不一致则为不合格。将得到的结果示于表2。

[0081]

[表1]

[0082][0083]

[表2]

[0084][0085]

如表2所示,在本发明例的no.1~no.4的任一情况下,均满足上述的优选条件,能够更准确地检测到焊接缺陷。即,no.1~no.4的液体粘度μ为0.1pa

·

s,满足0.003pa

·

s以

上且1pa

·

s以下的条件。由此,空气13能够通过帽型金属板2的液体12,能够使涂布于焊接部4表面的液体12起泡。

[0086]

no.1~no.4的液体12的涂布量a为0.001ml/mm2,满足0.0001ml/mm2以上且0.003ml/mm2以下的条件。因此,液体12涂布在整个焊接部4上,能够将焊接部4的表面完全密封。

[0087]

no.1~no.4的液体喷嘴6的φ1为2.0mm,满足0.1mm以上且5.0mm以下的条件。因此,不会引起液体喷嘴6的堵塞,能够可靠地防止液体12流动到焊接部4的外侧。

[0088]

no.1~no.4的液体喷嘴6与金属板2之间的距离d1为2.0mm,满足1.0mm以上且5.0mm以下的条件。由此,供给的时机不同的液体12彼此不会干涉,能够防止在焊接部4产生未涂布液体12的部位。

[0089]

no.1~no.4的液体12的进给速度v为10mm/s,满足1.0mm/s以上且1000mm/s以下的条件。因此,能够实现涂布时间的缩短,并且能够将液体12密封于焊接部4。

[0090]

no.1~no.4的空气13的进给量b为25ml/min,满足10ml/min以上且50ml/min以下的条件,空气13的进给角度θ为90

°

,满足30

°

以上且90

°

以下的条件。由此,能够使空气13可靠地通过焊接缺陷14,产生气泡15。

[0091]

no.1~no.4的空气喷射喷嘴10的直径φ2为2.0mm,满足0.1mm以上且5.0mm以下的条件。另外,no.1~no.4的空气喷射喷嘴10与金属板3之间的距离d2为2.0mm,满足1.0mm以上且5.0mm以下的条件。因此,空气13不会从焊接缺陷14脱离,能够确保喷射的空气13的压力,产生气泡15。

[0092]

如上所述,在全部满足优选条件的本发明例no.1~no.4中,得到准确的焊接缺陷14有无的判定结果。

[0093]

本发明的实施方式并不限定于上述实施方式,能够施加各种变更。例如,在上述实施方式中,例示了金属板为高张力钢等钢材时的焊接部的检查,但不限于此,也可以适用于软钢、镀层钢板、不锈钢、耐热钢、铝合金等金属板的焊接部的检查。与此相伴,焊接方法不限于上述的激光焊接,能够应用适合于金属板种类的已知的焊接方法。进而,例示了焊接检查装置1进行搭接焊接的检查的情况,但也能够应用于对接焊接。

[0094]

附图标记的说明

[0095]

1 焊接检查装置

[0096]

2、3 金属板(钢板)

[0097]

2a 纵壁部

[0098]

2b 凸缘部

[0099]

4 焊接部

[0100]

5 液体涂布头

[0101]

6 液体涂布喷嘴

[0102]

7 摄像头

[0103]

8 后方摄像头

[0104]

9 空气喷射头

[0105]

10 空气喷射喷嘴

[0106]

11 摄像头

[0107]

12 液体

[0108]

13 空气

[0109]

14 焊接缺陷

[0110]

d 行进方向

[0111]

e 焊接终端部

[0112]

s 焊接始端部

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。