用于构件的扁平加固结构的边缘设计

背景技术:

1.在汽车领域中越来越多地使用了纤维复合材料,以减轻构件重量并且加强构件性能。对于高负载、以注塑工艺制造的构件,一种方法是对热塑性、连续纤维增强的半成品(所谓的“有机片”)进行单阶段的成型和回注(所谓的“模内成型”,in-mould-forming)。对应的方法也可以在挤出工艺中实现。这些技术将连续纤维增强的纤维复合塑料(fvk)出色的机械性能与高经济效益以及在注塑工艺或挤出工艺中实现功能化的可能性相结合。现有产品应用包括前端模块载体、座椅结构、车门系统、车辆底部结构或防钻撞保护装置以及油箱系统和电池壳体系统。

2.对应的构件具有由纤维复合材料制成的区域和由(注塑/挤出)材料制成的区域,它们分别在过渡区域中相连接。这种构件的特点是,注塑/挤出部件的刚性明显低于纤维复合部件的刚性。由于刚性跳跃,这两个区域的过渡代表了应力集中,并且因此这在机械应力的情况下(特别是在冲击或碰撞负荷的情况下)是一个薄弱点。

3.注塑/挤出材料与fvk半成品的连接通常是通过对半成品边缘区域进行包覆成型或成型来实现的。从轻质结构的角度来看,一般情况下不建议进行全表面包覆成型/成型。这些过渡区域以及力引入和功能元件的现有设计准则描述了端侧和一侧重叠的浇注/成型的组合。在此,尤其将重点放在构件的视觉和触觉特性(修边),而不是机械特性上。在此不利的是,已知的结构不适用于高机械胶合强度和高负载情况下的能量吸收。本发明的目的是提供一种适合高机械胶合强度和高负载下的能量吸收或/和视觉上有吸引力的结构。

4.本发明用以达成上述目的的解决方案为如所附权利要求书中所定义的一种构件和一种制造该构件的方法。

技术实现要素:

5.本发明涉及一种构件,包括具有第一刚性的扁平加固部件和具有第二刚性的扁平材料,其中第一刚性大于第二刚性,其中加固部件在第一窄侧上具有第一端且材料在第二窄侧上具有被分成两个带料的第二端,且第二端的两个带料在包围区域中从两侧包围第一端。

6.通过用扁平材料包围扁平加固部件的两侧,所述构件提供了如下优点,即即使对组合件施加很大的力,也能保持扁平加固部件与材料组合的稳定性。特别是该构件可以更好地承受竖直作用于该构件表面的力。无论侧向或方向如何,这种在两侧包围扁平加固部件的构件对于竖直作用的力(例如来自内部或外部的力或在构件相对侧上施加正压和负压的情况下的力)在机械上都同样是稳定的,且因此取决于力的方向而稳定。

7.在本发明的意义上,“扁平的”意味着物体在表面上延伸并且其竖直延伸部分与其水平延伸部分相比非常小。扁平的物体在其水平的延伸部分的端上具有一个或多个窄侧,该一个或多个窄侧被水平延伸的顶侧和底侧围住。在本发明中,扁平材料的窄侧由两个带料形成,这两个带料以彼此平行的方式延伸过扁平材料窄侧的长度。因此,两个带料可以在它们之间(例如没有间隙地、形状配合地、和/或材料配合地)接收扁平加固部件的端。扁平

加固部件和扁平材料的顶侧或底侧在一个平面上或在多个平面上延伸,该一个或多个平面在平面的整个延伸部分或部分延伸部分上彼此平行。在此,扁平加固部件以及扁平材料可以包含顶侧或底侧弯曲的区段。

8.在水平的布置中,构件依次a)具有扁平加固部件、b)包围区域以及c)扁平材料的基材区域。

9.在本发明的意义上,包围区域在水平的布置中由i)重叠区域(即具有扁平加固部件的带料在该区域中重叠的区域)和ii)斜面区域组成,该斜面区域与重叠区域邻接且没有发生重叠。在斜面区域中,扁平材料的壁厚可以大于基材区域中扁平材料的壁厚。斜面区域布置在重叠区域与基区之间。

10.扁平材料的带料的壁厚可以理解为在重叠区域中的材料的壁厚。重叠区域外部的材料的壁厚与该区域中的扁平材料的壁厚相对应。

11.扁平材料的两个带料可以具有彼此不对称或对称的结构,其中假想的平面通过扁平加固部件的水平中心形成镜面。优选地,该结构为对称的。第一带料和第二带料的端侧可以具有距离扁平加固部件的窄侧相同的间距。这意味着,带料的端侧恰好一上一下地布置,或者彼此间仅略微偏移20%-0%或10%-0%。

12.在本发明的意义上,刚性是指伸展刚性、剪切刚性、弯曲刚性和/或扭转刚性。第一刚性大于第二刚性意味着,扁平加固部件的伸展刚性、剪切刚性、弯曲刚性和/或扭转刚性大于扁平材料的对应的伸展刚性、剪切刚性、弯曲刚性和/或扭转刚性。第一刚性,尤其表示为伸展刚性(弹性模数),可以是第二刚性,尤其表示为伸展刚性(弹性模数)的至少2倍、2至250倍、3至200倍、或20至100倍。

13.扁平材料可以呈弧形地延伸过整个包围区域(在横截面中,即在横向于材料表面的延伸部分中)。

14.由此实现了材料在重叠区特别厚的优点,而在该重叠区域中在负载的情况下会产生最大的力。此外,弧形的延伸使得材料的壁厚从朝向材料基区的侧面的圆弧的起点到与扁平加固部件邻接的圆弧的终点变化:首先缓慢上升到最大值,然后又持续下降。因此,避免了扁平加固部件和扁平材料之间偏移过渡,并赋予构件额外的稳定性,从而防止构件在负载的情况下分离。

15.在本发明的意义上,弧形的可以表示过渡区域中材料壁厚连续稳定地增加/减少,即实际的弧形。然而,弧形的也可以意味着,存在一个由多个直线区段组成的形状,其中多个直线区段之间的过渡是一个边缘和/或由弧线形成。

16.在第一端形成扁平加固部件窄侧的位置上材料的壁厚可以达到最大,即在第一端形成扁平加固部件的窄侧的位置上,材料的表面具有距离加固部件的相对表面最大的间距。在该位置上,带料或相应的两个带料的材料的壁厚可以大于基材厚度或是基材厚度的一半。总之,在带料的这个位置上,材料的壁厚可以等于或大于基材厚度。第一端形成扁平加固部件的窄侧的材料的壁厚位置指定了材料表面上的位置,焊料可以从该位置滴落到窄侧的封闭的第一端上,即滴落在扁平加固部件的窄侧与扁平材料的第二端相接的点上。

17.由此,材料或在该位置上形成材料的带料的壁厚在扁平加固部件与扁平材料之间的过渡区中是最大的。该位置是最有可能导致构件在负载情况下发生断裂的位置。因此,材料在该位置上的壁厚抵抗了构件的断裂。

18.此外,最小壁厚等于或大于基材壁厚,即包围区域外部的材料的壁厚。

19.因此,材料在该位置上的壁厚以特别有利的方式抵抗构件的断裂。

20.基材壁厚可以≥0.8mm且≤10mm、≥1mm且≤5mm、≥1.5m且≤4.5mm、≥2.0mm且≤3.5mm、≥2.0mm且≤3mm,或≥2.25mm且≤2.75mm。

21.斜面区域可以具有≥1.5mm且≤15mm、≥1.5mm且≤5.0mm、≥2.0mm且≤4.5mm、≥2.5mm且≤4.0mm,或≥3.00mm且≤3.50mm的长度。斜面区域的长度定义为圆弧的起点(在朝向材料基区的一侧上)与某个点的距离,在该点上,从圆弧中材料的壁厚达到最大的位置出发的垂线下降到基区中的扁平材料的表面的假想延长。

22.重叠区域可以具有≥1.5mm且≤15mm、≥5.0mm且≤15.0mm、≥7.0mm且≤12.0mm、≥8.0mm且≤11.0mm,或≥9.00mm且≤10.00mm的长度。

23.最大壁厚可以为基材壁厚的0.5至2倍、1至2倍、1至1.75倍、1至1.5倍,或1至1.25倍。

24.加固部件与材料之间的重叠区域的长度可以为基材壁厚的0.5至10倍、1.5至8倍、1.7至6倍或2至4倍。

25.已经证明,重叠区域的长度与材料之间的比例确保了构件特别高的稳定性。

26.在端侧中,带料中的至少一个带料可以设置凹口(即凹陷或凹槽)。

27.这些凹口可以通过设置在模具或工具中的、用于制造构件的压紧装置来制造。压紧装置可以通过流入的(塑料)熔体减少或避免加固部件的位移或“张开”(例如,在有机片的情况下,织物层之间的粘结松动),并稳定扁平加固部件来抵抗熔融流或被压入的材料,使得熔融流理想地保持在壁厚中间(或者使其在一侧上不被压在壁的边缘区域)。

28.带料的端侧是指朝向扁平加固部件且位于重叠区域中的带料的侧面。因此,凹口以80

°

至100

°

、优选90

°

的角度从带料的端侧突出到带料中。

29.在这两个带料中可以设置凹口。

30.这提供了如下优点,即在制造过程期间,扁平加固部件相对于熔融流或被压入的材料在很大程度上实现了对称的稳定。

31.第一带料的凹口可以相对于第二带料的凹口而布置。

32.因此,在两个带料中,相应的凹口直接叠置。

33.这提供了如下优点,即在制造过程期间,扁平加固部件相对于熔融流或被压入的材料实现非常对称的稳定。

34.凹口可以具有两种不同的长度并且凹口可以以两种不同的长度交替地布置。

35.尤其在其中一个带料中,可以存在具有长度的第一组凹口和具有第二长度的第二组凹口,其中第一长度大于第二长度。

36.在第一和第二带料中可以存在第一组凹口和第二组凹口。

37.在第一带料中的第二组凹口的凹口可以与在第二带料中的第一组凹口相对;且在第一带料中的第一组凹口的凹口可以与在第二带料中的第二组凹口相对。由此凹口的长度不仅在带料内部而且在带料之间交替变化。

38.这种布置具有如下优点,即例如在流体容器中使用成品构件时尤其相对于流体而密封。此外,避免了可见的熔接缝。

39.替代性地,第一带料中的第二组凹口的凹口可以与第二带料中的第二组凹口的凹

口相对;且第一带料中的第一组凹口的凹口可以与第二带料中第一组凹口相对。由此,凹口的长度仅在相应的带料中交替变化。

40.这可以实现改善的相对于流体密封的优点,但是制造过程相对简单,因为制造该实施例所需的模具更简单。

41.凹口的长度可以是重叠区域长度的100%至25%。优选地,凹口的长度可以设置为重叠区域长度的95%至70%,并且/或者凹口的长度可以设置为重叠区域长度的25%至50%(如果两组凹口设置有不同的长度,尤其可以将这些不同的长度组合起来)。

42.此外,一个或两个带料内的凹口可以彼此间大致等距(这意味着所有凹口之间的距离在平均值上下最多有25%的偏差)。尤其两个带料中的两个凹口之间的间距可以大致相同。然而还公开的是,根据结构规范,一个或两个带料内的凹口之间的间距至少在相应带料的部分区域中可以自由(例如最多30%)调整或是可变的。

43.通过等距的方式,在负载情况下改善了压力分布。

44.加固部件可以是塑料、热塑性或热固性塑料类型的纤维复合材料、尤其由纤维复合塑料制成的(板)、金属板或木板。

45.纤维复合塑料由基质和增强纤维制成。

46.基质可以是热塑性基质(聚醚醚酮,peek;聚苯硫醚,pps;聚砜,psu;聚醚酰亚胺,pei;聚四氟乙烯,ptfe;聚酰胺,例如pa6、pa66、pa612,或聚邻苯二甲酰胺,ppa;聚烯烃,例如聚乙烯,pe,或聚丙烯,pp;和/或聚碳酸酯,pc),或硬质塑料基质(环氧树脂,ep,例如2%;不饱和聚酯树脂,up,例如8%;乙烯基酯树脂,ve;酚醛树脂,pf,例如38%;邻苯二甲酸二烯丙酯树脂,dap;甲基丙烯酸酯树脂,mma;聚氨酯,pur;和/或氨基树脂)。

47.增强纤维可以是无机、非金属增强纤维(玄武岩纤维、硼纤维、玻璃纤维、陶瓷纤维、二氧化硅纤维、碳纤维和/或石英纤维)、有机增强纤维(芳纶纤维、pbo纤维、聚酯纤维、尼龙纤维、聚乙烯纤维和/或聚甲基丙烯酸甲酯纤维)和/或金属增强纤维(钢纤维)。

48.增强纤维就其长度而言可以是短纤维(0.1至1mm)、长纤维(1至50mm),或连续纤维(≥50mm)。由于后者提供了极高的刚性,因此是优选的。增强纤维可以以编织或铺设的方式进行布置。增强纤维还可以布置成单层或多层的。

49.加固部件可以由与扁平材料的塑料相容的塑料制成,从而使得可以在加固部件与扁平材料之间产生材料配合的连接。此外,加固部件可以由与扁平材料的塑料相容的塑料制成,但可以至少在加固部件与扁平材料接触的地方或整个涂上塑料,以便在加固部件和扁平材料之间再次产生材料配合的连接(在这种情况下,有涂层的加固部件的刚性与没有涂层的加固部件的刚性相对应)。但也可以产生形状配合。

50.此外,加固部件可以由与扁平材料的塑料相容的塑料制成,从而使得可以在加固部件与扁平材料之间产生材料配合的连接。

51.(扁平)材料可以是注塑材料,尤其是热塑性类型的注塑材料。热塑性注塑材料可以是聚烯烃(聚丙烯、pp、聚乙烯、pe)、有机玻璃、pmma、聚碳酸酯、pc、聚苯乙烯、ps及其共聚物(例如abs=丙烯腈丁二烯苯乙烯)、聚酰胺、pa或聚甲醛。

52.材料可以是热塑性或热固性类型的挤出材料。热塑性挤出材料可以是长纤维热塑性塑料(具有玻璃纤维或碳纤维的lft)、直接长纤维热塑性塑料(d-lft)、玻璃垫热塑性塑料、gmt或碳纤维增强聚合物、cfrp。热固性挤出材料可以是片状模塑料(具有玻璃纤维或碳

纤维的smc)、直接片状模塑料d-smc或块状模塑料bmc。

53.材料和加固部件的选择取决于期望的应用领域,其中本领域技术人员能够根据应用领域选择材料和加固部件。唯一重要的是加固部件的刚性必须高于材料的刚性。

54.扁平材料的带料完全包围包含加固部件的整个第一窄侧的边缘或仅包围边缘的部分区域。替代性地,扁平材料也可以仅部分地包围该边缘,例如仅包围加固部件的一个端侧,使得边缘区域/加固部件的窄侧保持自由。

55.因此,加固部件的整个周向边缘都通过扁平材料得到稳定。

56.此外,本发明涉及一种前端模块载体、座椅结构、车门系统、车辆底部结构、防钻撞保护装置、油箱壳体、用于电池系统或电池或电池壳体的扁平(结构)构件,包括上述的构件。

57.尤其前端模块载体、座椅结构、车门系统、车辆底部结构、防钻撞保护装置、油箱壳体或电池壳体可以承受高机械负载,尤其是在冲击或碰撞负载的情况下。因此,在此所述的构件特别适用于设计这些部件。

58.本发明还涉及一种制造上述构件的方法,包括:

59.a.提供至少两部分形式的加固部件;

60.b.将材料放入模具;

61.c.通过注塑或挤出在模具中形成构件;

62.d.取出获得的构件。

63.在此,模具可以理解为任何合适的模具或工具,其可以容纳扁平加固部件,且在封闭的状态下,在加固部件周围提供空腔,材料可以通过通道注入到空腔中(注塑),或者材料可以用于挤压(冲击挤压)。在注塑期间,可以在材料(3)达到其凝固点后取出构件。空腔的设计方式可以使材料获得上述组件所定义的设计。

附图说明

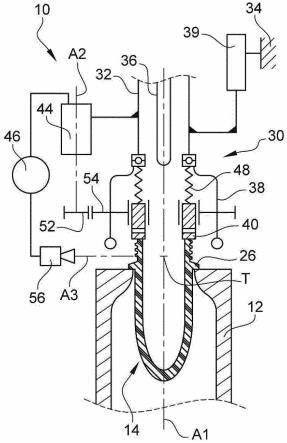

64.图1为本发明的构件的横截面图。

65.图2为本发明的构件的俯视图。

66.图3为本发明的构件的扁平材料的透视图,其中凹口可见。

具体实施方式

67.示例

68.在下面的说明中,相同的附图标记表示的是相同部件,因此,参考一个附图所进行的部件说明也适用于其他附图,从而避免重复说明。此外,已经结合一个实施方式描述的各个特征也可以在其他实施方式中单独使用。

69.图1展示了本发明的构件1的横截面图。

70.构件1包括加固部件2,该加固部件形成为扁平的并且具有高刚性。在此,可以使用热塑性或热固性塑料类型的纤维复合材料,也可以使用金属板和其他板。

71.在第一端4(图1右侧示出),加固部件2具有窄侧5a,该窄侧由顶侧5b和底侧5c所界定。加固部件的相对端未在图中展示。

72.该加固部件2在长度为u的包围区域u中在两侧用刚性较小的(注塑)材料3包覆成

型。材料3同样大体为扁平的。通过两侧包覆成型,在第二端6上(在图1中位于材料3左侧),材料3形成由材料3制成的两个带料8、9,它们在重叠区域l(直接、即以无空腔形成的方式)贴靠在加固部件2上。材料3的相对端未在图中展示。图3为具有两个带料8、9而没有加固部件2的材料3的图示。从图2和图3中可以看出,两个带料在材料3的窄侧上下叠置,并在加固部件2上方突出大约相同的距离。

73.包围区域u包括材料3在斜面区域r中相对于基材区域a并由此处开始变厚但尚未与加固板和重叠区域l重叠的区域(在该重叠区域中材料3与加固板重叠)。

74.扁平材料3可以在整个包围区域u(在横截面中是横向于材料3的表面的延伸部分)上以弧形的方式延伸,如图1所示。

75.在本发明的意义上,弧形的可以表示材料3在包围区域u中的壁厚连续稳定地增加/减小,即实际的弧形形状。然而,弧形的也可以表示存在一种由多个直线区段组成的形状,其中多个直线区段之间的过渡是有角度的和/或由弧线形成,如图1所示。

76.特别地,材料3或带料8、9的最大壁厚h1、h2可以在加固部件2和材料3的界面上方的区域。因此,材料3的壁厚h1、h2可以在第一端4形成扁平加固部件2的窄侧5a的位置处最大。在第一端4形成扁平加固部件2的窄侧5a的位置上,材料3的表面(顶侧7b或底侧7c)具有与加固部件2的相对表面(顶侧5b或底侧5c)最大的距离。

77.因此,材料3或在该位置形成材料3的带料8、9的壁厚h1、h2在扁平加固部件2与扁平材料3之间的过渡区域中是最大的(“最大壁厚”)。该位置是最有可能导致构件1在负载情况下发生断裂的位置。因此,材料3在该位置上的壁厚对抵抗构件1的断裂特别有效。

78.此外,该最大壁厚h1、h2等于或大于基材壁厚1/2a,即包围区域u外部的材料3的壁厚。

79.因此,材料3在该位置上的壁厚h1、h2以一种特别有利的方式来抵抗构件1的断裂。此外,由此也确保了,在过渡区域,即在加固部件的窄侧5a与扁平材料3相接的区域,该壁厚至少与基材区域α中的壁厚1/2a相对应,因此该区域的强度大致与构件1其余部分的强度相对应。

80.重叠区域l的长度例如是基材壁厚a的2至4倍。

81.已经证明了,重叠区域l的长度与材料3之间的比例确保了构件1的特别高的稳定性,同时避免了过度使用材料3。

82.图2为本发明的构件1的俯视图以及图3为来自图2的材料3的细节图。

83.在图2和图3中,可以从重叠区域在带料8、9的端侧11上设置凹口12、13(即凹槽、凹陷)。

84.这些凹口12、13可以通过设置在模具或工具中的、用于制造构件1的压紧装置来制造。压紧装置可以通过流入的(塑料)熔体减少或避免加固部件2的位移或“张开”(例如,在有机片的情况下,织物层之间的粘结发生松动),并稳定扁平加固部件2来抵抗熔融流,使得熔融流理想地保持在材料的壁厚中间(或者使其不被压在一侧的壁的边缘区域)。

85.在图3中,在两个带料8、9中设置了凹口12、13。

86.这提供了如下优点,即在制造过程期间,扁平加固部件2相对于熔融流在很大程度上实现了对称的稳定。

87.如在图3中示例性示出的,第一带料8的凹口12、13可以相对于第二带料9的凹口而

布置。

88.因此,在两个带料8、9中,相应的凹口12、13直接叠置。

89.这提供了如下优点,即在制造过程期间,扁平加强部件2相对于熔融流或被压入的材料实现非常对称的稳定。

90.如图2和图3所示,凹口12、13可以具有两种不同的长度并且凹口12、13可以以两种不同的长度交替地布置。在此,在带料8中具有较长长度的凹口13(例如布置在图3左侧和右侧的凹口)可以与在下方带料9中具有较短长度的凹口12相对。对应地,在上部带料8中具有较短长度的凹口12(例如布置在图3中央的凹口12)可以与在下方带料9中具有较长长度的凹口13相对。

91.这种布置具有如下优点,即例如在流体容器中使用成品构件1时特别相对于流体密封。此外,避免了可见的熔接缝。

92.如图2所示,材料3可以完全包围扁平加固部件2的窄侧5a。然而还可设想的是,材料3仅被施加在扁平加固部件2的一个或多个部分区域上。

93.附图标记表

94.1:构件

95.2:(扁平)加固部件

96.3:(扁平)材料

97.4:扁平加固部件的第一端

98.5a:扁平加固部件的窄侧

99.5b:扁平加固部件的顶侧

100.5c:扁平加固部件的底侧

101.6:扁平材料的第二端

102.7a:扁平材料的窄侧

103.7b:扁平材料的顶侧

104.7c:扁平材料的底侧

105.8:第一带料

106.9:第二带料

107.10:材料的最大壁厚的位置

108.11:重叠区域的端侧

109.12:凹口,短

110.13:凹口,长

111.u,u:包围区域,包围区域的长度

112.r,r:斜面区域

113.α,a:基材区域,基材厚度

114.l,l:重叠区域,重叠区域的长度

115.h1:第一带料的壁厚

116.h2:第二带料的壁厚

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。