1.本发明涉及通过(v)psa分离工业气体、特别是分离空气中包含的氮气和氧气,一种完全适当的应用是制备医用氧气(medical oxygen),其它可能的应用是用于制备工业氧气的vpsa应用。

2.更准确地说,本发明涉及特定的吸附剂材料用于分离空气气体和工业气体的用途,和更特别地用于通过在气体物流例如空气中进行吸附来分离氮气的用途,并且还涉及通过吸附氮气(n2)制备高纯度氧气(o2),且更特别地从空气制备医疗用途(medical use)的氧气。

背景技术:

3.从气体混合物分离氮气是若干非低温工业工艺的基础,所述工艺包括通过psa(变压吸附)或vpsa(真空变压吸附)工艺从空气生产氧气,且psa工艺是最重要的之一。

4.在该应用中,空气被压缩并送至对氮气分子具有显著偏好的吸附剂柱。以此方式,在吸附循环(周期)期间,与氩气一道产生纯度为约94-95%的氧气。一定时间后,将该柱减压和然后保持在低压下,在此期间将氮气解吸。然后通过所产生氧气的一部分和/或通过空气确保再压缩,和然后循环继续。该工艺相对于一般进行的低温工艺的优势在于设施更简单、维护更容易,且因此使用更有效率和实施更经济,特别是对于小到中型设施,即每天生产几十吨或更少的经纯化气体的设施。

5.然而,使用的吸附剂的品质对于有效率和有竞争力的工艺仍然是关键。吸附剂的性能与许多因素有关,其中可尤其提及:氮气吸附容量以及氮气和氧气之间的选择性,其将是柱定尺寸(sizing)和优化生产收率(产生的氧气和引入的氧气之间的比率)方面的决定因素;以及吸附动力学,其将使循环时间能够得到优化和设施生产率能够得到改进。

6.专利us 6596256 b1公开了一种在不添加钾的情况下制备钠lsx和钠msx沸石的方法。然后将如此制备的沸石在使用前与锂离子、钙离子、稀土金属阳离子或这些阳离子的混合物进行阳离子交换,例如在锂交换的lsx沸石的情况下用于氮气/氧气分离。

7.专利us 5464467 a描述了一种从气体混合物制备氮气的工艺,其包括使所述气体混合物进入至少一个包括含有50%至约95%锂离子的x型沸石的吸附区中。这样的锂沸石具有完全有利的氧气生产能力,其尤其优于用现有技术的沸石或包含其它阳离子的沸石获得的吸附容量。

8.基于八面沸石(fau)型沸石的沸石吸附剂也是已知的,且特别是例如在国际专利申请wo2018/100318中描述的基于具有低硅/铝摩尔比的锂交换的沸石(lilsx)的吸附剂。已经证明这些吸附剂对于氧气/氮气分离、且特别是对于从空气制备医用氧气不仅完全适合,而且非常有效率。

9.因此,现有技术教导本领域技术人员,通过使用基于x型沸石、还更好的是基于lsx沸石(它们包括锂离子)的沸石吸附剂来优化从气体混合物(例如从氮气/氧气混合物或从空气)生产氧气。

10.事实上,现在锂交换的沸石吸附剂被出售用于氮气/氧气分离,这些沸石被认为是最有效率的。然而,锂交换的吸附剂存在相对高的制造成本的问题,尤其是由于锂金属的固有成本,锂金属是一种自然资源不断减少的金属。

11.为了克服这些缺点并且尤其是减少包含锂的沸石吸附剂的使用,专利us 6027548a提出使用叠置nax和lix型吸附剂的多层吸附剂柱。尽管nax型吸附剂的性能与lix型吸附剂的性能相比相对较差,但所述文献中描述的多层吸附剂成本适中,且被呈现为具有有利的成本/性能比。

12.具体而言,熟知的是,nax型吸附剂由于其相对于锂交换的吸附剂而言低的制造/销售成本而可被偶尔使用。然而,nax型吸附剂在氮气吸附容量和氮气/氧气选择性方面效率较低。

技术实现要素:

13.因此,仍然需要在氮气吸附容量和氮气/氧气选择性方面具有良好性能品质的负担得起的产品。因此,本发明的第一个目的是提出负担得起的沸石吸附剂,其在气体分离方面、尤其是在氮气/氧气分离方面、以及更特别是在氧气和尤其是医用氧气的生产方面具有好的或甚至非常好的性能品质。

14.最特别针对的目的是在氮气/氧气分离方面具有高选择性、且特别地具有保留氮气而不保留氧气的能力的低成本沸石吸附剂,更特别的是在不吸附或仅非常少地吸附氧气的同时选择性地吸附氮气的沸石吸附剂。

15.本发明的目的之一尤其在于通过如下而改进现有的用于分离氮气和氧气的钠级沸石吸附剂(也称为“筛”):提出不保留或仅非常少地保留氧气并且非常优先地保留氮气的固体。其它进一步的目的将从下面对本发明的描述中变得明晰。

16.申请人现已发现,上述目的可通过以下和下文描述的本发明而完全地或至少部分地实现。

17.现已发现,可由fau型沸石晶体制备沸石吸附剂材料,用于通过(v)psa对工业气体进行非低温分离,特别是用于分离氮气和氧气(n2/o2),和最特别的是用于从空气制备医用氧气,以及还用于通过(v)psa而工业制备氧气。

18.因此,根据第一方面,本发明的主题是沸石吸附剂材料用于通过(v)psa对工业气体进行非低温分离,特别是用于分离氮气和氧气(n2/o2),和典型地用于从空气制备医用氧气,以及还用于通过(v)psa而工业制备氧气的用途,所述沸石吸附剂材料:

[0019]-基于八面沸石(fau)沸石晶体,其si/al摩尔比在1.00和1.20之间、还更好地在1.00和1.15之间、且优选在1.00和1.12之间,包括限值(端点,limit),

[0020]-且非沸石相(nzp)的含量使得0《nzp≤25%、优选0《nzp≤20%、更优选0《nzp≤15%、有利地0《nzp≤10%、甚至更有利地0《nzp≤8%,以相对于沸石吸附剂材料总重量的重量计。

[0021]

根据一个优选方面,可在本发明的上下文中使用的沸石吸附剂的钠含量通常大于95%、优选大于97%、更优选大于98%、更优选大于99%,包括限值,这些钠含量是作为可交换位点的百分比表示的。对于在本发明的上下文中使用而言,沸石吸附剂在钠含量大于95%的情况下在下文中被称为“钠级沸石吸附剂”或“钠级筛”。

[0022]

出于本发明的需要,应理解可用于形成上述沸石吸附剂的沸石由钠溶液合成并且有利地不进行任何离子交换或否则进行这样的离子交换:其使得交换后的沸石吸附剂的可交换位点被钠离子占据超过95%、优选占据超过97%、更优选占据超过98%、和甚至更优选占据超过99%,包括限值。

[0023]

因此,根据本发明最特别优选的实施方式,可用于对工业气体和尤其是空气气体进行非低温分离的沸石吸附剂是钠级沸石吸附剂,其可交换位点的大于95%被钠离子占据,且其除钠以外的阳离子的含量,以氧化物表示,小于5%、且优选小于4%、还更好地小于2%,所述除钠以外的阳离子例如选自锂、钾、钡、钙、锶、铯和过渡金属例如银,且优选选自锂、钾、钙和钡。

[0024]

此外,形成可在本发明的上下文中使用的沸石吸附剂的沸石晶体是八面沸石型(称为fau型沸石)沸石晶体,其硅/铝摩尔比(si/al摩尔比)为低到中等。换言之,形成可在本发明的上下文中使用的沸石吸附剂的沸石晶体选自fau lsx型沸石晶体(即si/al比等于1.00)和fau msx型沸石(即si/al比对应于不等式1.00《si/al≤1.20)。

[0025]

已完全令人惊讶地发现,对于相似的氮气吸附容量,可在本发明的上下文中使用的钠级沸石吸附剂的沸石的si/al比越低,氧气吸附容量成比例地越低。换言之,钠级沸石吸附剂的si/al比越低,吸附的氧气越少,而氮气被大量吸附。

[0026]

因此,如上指出的,在可用于制备对本发明有用的沸石吸附剂的沸石之中,优选fau型沸石(其为lsx或msx沸石),且特别是这样的fau型沸石:其中si/al摩尔比在1.00和1.20之间、优选在1.00和1.15之间、且优选在1.00和1.12之间,包括限值。

[0027]

根据本发明的一个实施方式,对于制备可用于氮气/氧气分离的沸石吸附剂,fau lsx型沸石(si/al摩尔比=1.00)是最特别优选的。

[0028]

通过xrd测定沸石吸附剂材料中存在的可能不同的沸石类型。沸石的总量同样通过xrd测量,并以相对于吸附剂材料总重量的重量百分比表示。

[0029]

另外,如前面指出的,沸石吸附剂材料含有一定量的非沸石相(称为nzp)。在本发明中,术语“非沸石相”(或“nzp”)表示存在于根据本发明的沸石吸附剂材料中的、除了存在于所述沸石吸附剂材料中的沸石(其称为“沸石相”或“zp”)以外的任何相。非沸石相的量由将吸附剂的沸石相平衡至100%来表示,换句话说,根据以下等式来表示:

[0030]

%nzp=100-%zp,

[0031]

其中%nzp表示nzp的重量百分比,且%zp表示沸石相的重量百分比,以相对于沸石吸附剂材料的总重量计。

[0032]

因此,如前面指出的,可用于本发明的上下文中的沸石吸附剂材料的nzp使得0《nzp≤25%、优选0《nzp≤20%、更优选0《nzp≤15%、有利地0《nzp≤10%、甚至更有利地0《nzp≤8%,以相对于沸石吸附剂材料总重量的重量计。

[0033]

可在本发明的上下文中使用的沸石吸附剂材料,无论是珠粒、挤出物还是其它形式,通常具有小于或等于7mm、优选在0.05mm和5mm之间、更优选在0.2mm和3mm之间的体积平均直径或平均长度(当其不是球形时的最长维度(尺寸))。出于本发明的需要,优选珠粒形式的沸石吸附剂材料。

[0034]

在本发明的上下文中使用的沸石吸附剂材料还具有最特别适合于其预定应用的机械性质,也就是说:

[0035]-对于具有小于1mm的体积平均直径(d

50

)或长度(当材料不是球形时的最长维度)的材料,根据标准astm 7084-04测量的堆积压碎强度(bulk crush strength,bcs)大于1.5mpa、优选大于2.0mpa、优选大于2.5mpa,包括限值,

[0036]-或者对于具有大于或等于1mm的体积平均直径(d

50

)或长度(当材料不是球形时的最长维度)的材料,根据标准astm d 4179(2011)和astm d6175(2013)测量的颗粒压碎强度(pellet crush strength)在0.5dan和30dan之间、优选在1dan和20dan之间,包括限值。

[0037]

更特别地,并且根据本发明的一个优选实施方式,沸石吸附剂材料采取平均体积直径在0.05mm和5mm之间(包括端点)的珠粒的形式。更优选地,并且更特别地在用于制备医疗用途的氧气的应用中,该体积平均直径在0.05mm和1.0mm之间,更优选在0.15mm和0.65mm之间,并且完全优选在0.25mm和0.55mm之间。在例如分离工业气体的应用中,该体积平均直径可更特别地和更通常地在1.0mm和5.0mm之间。

[0038]

本发明的沸石吸附剂材料的另一优选特征为其堆积密度通常在0.55kg.m-3

和0.80kg.m-3

之间、优选在0.58kg.m-3

和0.75kg.m-3

之间、更优选在0.60kg.m-3

和0.70kg.m-3

之间。

[0039]

本发明还涉及制备可在本发明的上下文中使用的沸石吸附剂材料的方法,其包括以下步骤:

[0040]

a/将fau lsx和/或fau msx沸石晶体用附聚粘合剂附聚,接着将附聚的晶体成形(成型,forming)、干燥和煅烧,

[0041]

b/任选地通过碱性碱溶液的作用使粘合剂的至少一部分沸石化,

[0042]

c/任选地用钠阳离子替换在步骤a/或在步骤b/中获得的产物的可交换位点的阳离子,接着洗涤和干燥如此处理的产物,和

[0043]

d/将获得的沸石吸附剂材料活化。

[0044]

如果进行沸石化步骤b/,则在步骤a/期间添加二氧化硅源可为有利的,尤其是以促进粘合剂转化为fau型沸石。

[0045]

在上述工艺的步骤a/中使用的沸石的类型为如前面指出的si/al摩尔比在1.00和1.20之间的fau型沸石,包括限值,如前面指出的。

[0046]

这些沸石晶体可通过本领域技术人员已知的任何手段制备并且可例如根据与fr 2925478或us 6596256中所描述的类似的工艺获得。

[0047]

在以上制备工艺中,所有指出的量均以煅烧当量表示,即在减去对引入的各成分测量的烧失量(loi)的情况下按重量或重量百分比计。在该步骤a/中也可使用已经至少部分地用稀土金属交换过的fau型沸石晶体,如例如在us 5464467中所描述的。

[0048]

fau型沸石晶体的重量计的量相对于步骤a/结束时获得的所述产物的总重量通常在75%重量和95%重量之间,且可沸石化粘土的量就其本身而言相对于在步骤a/结束时获得的所述产物的总重量通常在5%重量和25%重量之间。

[0049]

当添加二氧化硅源时,优选添加相对于在步骤a/结束时获得的所述产物的总重量在0.1%重量和10%重量之间、更优选在0.2%重量和6%重量之间的量。可使用的二氧化硅源是任何本身已知的类型,例如固体二氧化硅、胶体二氧化硅、硅酸钠和本领域技术人员熟知的其它源。

[0050]

步骤a/中的成型(shaping)是根据本领域技术人员熟知的技术进行的。类似地,干

燥和煅烧是根据本领域技术人员同样熟知的通常描述进行的。因此,干燥典型地在50℃和200℃之间的温度下进行。煅烧可通过本领域技术人员已知的任何煅烧方法进行,并且例如但不限于,煅烧可在大于200℃、典型地在250℃和700℃之间、优选在300℃和650℃之间的一个或多个温度下,在用惰性和/或氧化气体(特别是用气体例如氧气、氮气、空气、干燥和/或脱二氧化碳(decarbonated)的空气、任选干燥和/或脱二氧化碳的贫氧空气)保护下进行几个小时(例如在1和6小时之间)。

[0051]

步骤a/中使用的附聚粘合剂可选自本领域技术人员已知的常规粘合剂,且优选选自粘土和粘土混合物、二氧化硅、氧化铝、胶体二氧化硅、氧化铝凝胶等,以及它们的混合物。

[0052]

粘土优选选自高岭土、高岭石、珍珠陶土、地开石、埃洛石、凹凸棒石、海泡石、蒙脱石、膨润土、伊利石和偏高岭土,以及它们中的两种或更多种以所有比例的混合物。

[0053]

优选海泡石或凹凸棒石类型的纤维状粘土,粘土可能通常以如下形式配制:经干磨和选择的粉末,或者还更好的是凝胶(即分层粘土)以及分散的、且任选研磨的例如商业粘土粘土等,其可能已经或可能尚未经历一种或多种化学处理。这样的凝胶描述于例如ep170299或us6743745中。

[0054]

在另一优选实施方式中,步骤a/中使用的附聚粘合剂优选包含相对于附聚粘合剂的总重量至少80%重量的可沸石化粘土(称为“可沸石化部分”)。

[0055]

术语“可沸石化粘土”是指可通过本领域技术人员现在熟知的技术经由碱性碱溶液的作用而转化为沸石材料的粘土或粘土混合物。

[0056]

可在本发明的上下文中使用的可沸石化粘土典型地属于高岭石、埃洛石、珍珠陶土、地开石、高岭土和/或偏高岭土类别,并且还可将二氧化硅源添加到这些粘土中,如上所述。

[0057]

除了可沸石化粘土之外,还可掺入一种或多种其它类型的非可沸石化粘土,例如并且以非限制性方式,选自凹凸棒石、海泡石、膨润土、蒙脱石等的粘土。然而,该实施方式不是优选的。

[0058]

此外,在附聚步骤a/期间,可掺入一种或多种有机添加剂,特别是为了促进成型和/或赋予附聚材料特定性质,例如机械稳定性、多孔轮廓等。这些添加剂对于本领域技术人员来说是熟知的并且可以相对于在步骤a/结束时获得的所述产物的总重量在0和5%重量之间的量掺入。

[0059]

沸石化步骤b/能够将粘合剂中包含的可沸石化粘土以重量计至少50%、和优选至少70%、更优选至少80%、和更优选至少85%转化为沸石材料。在一种优选实施方式中,可在本发明的上下文中使用的沸石吸附剂包括尚未沸石化的粘合剂。

[0060]

沸石化可通过将附聚物浸渍在碱性碱溶液中来进行,所述碱性碱溶液通常是水性的(含水的),有利地是氢氧化钠和/或氢氧化钾水溶液,其浓度优选大于0.5m。所述浓度通常小于5m、优选小于4m、有利地小于3m。

[0061]

沸石化优选在升高的温度(高于室温的温度)下进行,典型地在大约80℃至100℃的温度下进行,以改进工艺的动力学并因此将浸渍时间减少到小于8小时。然而,在较低的温度下且以较长的浸渍时间进行操作不会超出本发明的范围。在该沸石化步骤期间,将固体或液体二氧化硅源(例如硅酸钠或溶解的二氧化硅)添加到碱性碱溶液也不会超出本发

明的范围。

[0062]

根据该程序,并且如上指出的,容易达到粘合剂中包含的可沸石化粘土以重量计至少50%、和优选至少70%、更优选至少80%、和更优选至少85%的沸石化。下一步骤是用水洗涤,接着干燥。

[0063]

用钠阳离子替换在步骤b/中获得的产物的可交换位点的阳离子的任选步骤c/不是期望的、或甚至必要的,除了当沸石的钠含量为可交换位点的少于95%被钠离子占据时。然后可根据本领域技术人员熟知的方法、例如描述于专利ep 0893157中的那些进行这样的交换。

[0064]

在本专利申请中,术语“可交换位点”是指沸石晶体中所有的可交换位点,并且还指在粘合剂的沸石化期间形成的可交换位点。在本发明的一种优选实施方式中,进行任选的钠交换,使得本发明的沸石吸附剂材料中的钠含量(以可交换位点的百分比表示)大于或等于95%。

[0065]

除了任选的与钠阳离子交换外,还可与如下进行交换:来自元素周期表的第ia、iia、iiia和iiib族(分别为第1、2、13和3列)的一种或多种其它阳离子,以及镧系或稀土金属系列的一种或多种其它三价离子、锌(ii)离子、铜(ii)离子、铬(iii)离子、铁(iii)离子、铵离子和/或水合氢离子,条件是本发明的沸石吸附剂材料具有至少等于或大于95%的被钠离子占据的可交换位点含量。

[0066]

在用于获得根据本发明的沸石吸附剂材料的工艺中的最后的步骤,活化(步骤d/)的目标是使吸附剂的水含量和烧失量固定在最佳限值内。一般程序是热活化,其优选在300℃和650℃之间进行一定时间,典型地为1至6小时,这取决于所需的水含量和所需的烧失量以及吸附剂的预期用途。在一个实施方式中,步骤a/中的煅烧和步骤d/中的活化可同时进行,即在相同的时间、在相同的加热室例如炉中进行。

[0067]

根据本发明的沸石吸附剂材料发现最特别有利地用作用于分离空气气体的氮气吸附材料,以及用作优异的用于纯化氢气的氮气吸附剂和/或一氧化碳吸附剂。

[0068]

在25℃、4巴(0.4mpa)下测量的根据本发明的沸石吸附剂材料的氮气(n2)质量吸附容量通常大于23ncm3.g-1

、优选大于24ncm3.g-1

、更优选大于25ncm3.g-1

、和最特别优选大于26ncm3.g-1

。

[0069]

如前面已经指出的,已经完全令人惊讶地观察到,根据本发明的沸石吸附剂材料还通常具有在25℃、4巴(0.4mpa)下测量的小于12ncm3.g-1

、更优选小于11ncm3.g-1

、更优选小于10ncm3.g-1

和最特别优选小于9ncm3.g-1

的氧气(o2)质量吸附容量。在本说明书中,术语“氮气/氧气选择性”意指在25℃、4巴(0.4mpa)下测量的氮气(n2)质量吸附容量与在25℃、4巴(0.4mpa)下测量的氧气(o2)质量吸附容量之间的比率,即n2容量/o2容量比率,所述容量是在25℃、4巴(0.4mpa)下测量的。

[0070]

采用根据本发明的沸石吸附剂材料的吸附工艺通常为psa、vsa或vpsa工艺,且优选psa或vpsa工艺,其用于在工业气体中分离n2/o2和用于在生产医用氧气的设备中分离n2/o2。

[0071]

因此根据本发明的沸石吸附剂材料发现尤为有利的应用为用于呼吸辅助的氧气浓缩器中的吸附元件。根据本发明的特别有利的方面,根据本发明的沸石吸附剂材料构成消耗性沸石吸附剂筒(盒,cartridge)的活性材料,其可插入到用于呼吸辅助的氧气浓缩器

中,无论该浓缩器是静止的、可运输的或是可移动的,优选便携式的。

[0072]

消耗性沸石吸附剂筒可具有适合于在用于呼吸辅助的氧气浓缩器中容易插入和更换的任何形式。根据一个实施方式,所述筒可从珠粒形式的根据本发明的沸石吸附剂材料开始制备,所述珠粒通过如下而相互粘着:至少一种树脂,优选聚合物树脂,该聚合物树脂优选选自热塑性均聚物和/或共聚物和缩聚物。

[0073]

此类聚合物树脂的非限制性实例为聚烯烃特别是低和/或高和/或超高密度聚乙烯、聚丙烯、乙烯共聚物,乙烯-醋酸乙烯酯共聚物、聚丙烯酸类、丙烯腈均聚物和/或共聚物、聚丙烯酸酯、聚甲基丙烯酸酯、丙烯酸酯共聚物和/或甲基丙烯酸酯共聚物、聚苯乙烯和/或苯乙烯共聚物,聚酯例如聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯,卤代聚合物和共聚物例如聚(偏二氟乙烯)(pvdf)聚合物、聚(四氟乙烯)(ptfe)聚合物和/或共聚物,聚酰胺例如聚酰胺11和聚酰胺12、及其它偶数和奇数数量的聚酰胺、芳族聚酰胺,聚氯乙烯、聚氨酯、聚醚砜、聚醚酮、聚碳酸酯、环氧树脂、酚醛树脂、热固性树脂和弹性体树脂等、以及这些中的两种或更多种以任何比例的混合物。

[0074]

根据又一方面,本发明涉及用于呼吸辅助的氧气浓缩器,其是可运输的、可移动的、优选便携式的,其包括至少一种沸石吸附剂材料、或至少一个固定吸附床、或至少一种复合材料、或至少一个以上刚描述种类的筒。

[0075]

作为变体,可在本发明的上下文中使用的沸石材料可以吸附剂层(也称为吸附剂床)的形式使用,优选与一个或两个、三个或更多个其它吸附剂层一起使用。其它吸附剂可为任何本领域技术人员已知的类型,并且可提及的非限制性实例包括包含选自calsx、litrlsx、5a、nax、lix、liaglsx、lilsx和licalsx的沸石的吸附剂。

[0076]

根据最特别优选的方面,根据本发明的用途将如前面定义的吸附剂与基于lilsx的吸附剂一起作为双层使用,由此形成nalsx/lilsx或namsx/lilsx双层、优选nalsx/lilsx双层、和更优选nalsx/lilsx双层,其中以重量计,nalsx/lilsx比率在5/95和95/5之间且还更好地在50/50和95/5之间。

[0077]

已经观察到,如刚刚已经限定的基于nalsx和/或namsx的沸石吸附剂材料在根据本发明的用于分离氮气/氧气的用途方面具有比目前可得到的吸附剂材料低的氧气吸附容量,与此同时保持非常好的氮气吸附容量。

[0078]

这种低的氧气吸附容量加上好的氮气吸附容量,使得基于nalsx和/或namsx的沸石吸附剂材料相对于目前常用于氮气/氧气分离且经常以相对可观的量含有锂的沸石吸附剂而言是完全有竞争力的。其原因是本发明中使用的沸石吸附剂材料不含任何锂或含有非常少量的锂,且因此其制造成本使其对用户而言是完全有利的。

[0079]

根据又一方面,本发明涉及用于呼吸辅助的氧气浓缩器,其是可运输的、可移动的、优选便携式的,其包括至少一种沸石吸附剂材料、或至少一个固定吸附床、或至少一种复合材料、或至少一个以上刚描述种类的筒。

[0080]

最特别适合于通过(v)psa分离氮气和氧气(n2/o2),和尤其是从空气制备医用氧气,以及工业制备氧气的浓缩器包括nalsx/lilsx或namsx/lilsx双层、优选nalsx/lilsx双层、和更优选nalsx/lilsx双层,其中以重量计,nalsx/lilsx比率在5/95和95/5之间且还更好地在50/50和95/5之间。

[0081]

可在本发明的上下文中使用的沸石吸附剂材料的物理性质是通过本领域技术人

员已知的方法评价的,其中的主要方法叙述于下。

[0082]

下面的实施例用于说明以上刚刚已经描述的本发明,且不拟限制所附权利要求赋予的保护范围。

[0083]

表征技术-分析方法

[0084]

根据本发明的沸石附聚材料的物理性质是通过本领域技术人员已知的方法评价的,其中的主要方法叙述于下。

[0085]

用于制备本发明的沸石附聚材料的沸石晶体的数均直径通过在扫描电子显微镜(sem)下进行观察来估计。

[0086]

为了估计样品上沸石晶体的尺寸,以至少5000倍的放大率拍摄一组图像。然后使用专用软件(例如logrami发布的smile view软件)测量至少200个晶体的直径。精度约为3%。

[0087]

对各晶体记录的尺寸是考察中的所述晶体的最长横截面的尺寸。在计数中不考虑可能存在于沸石附聚材料中的尺寸小于0.5μm的粒子。

[0088]

所得粒度分布等同于对图像各自观察到的粒度分布的平均值。通过本领域技术人员已知的常规方法,应用高斯分布统计规则计算峰宽和数均直径。

[0089]

可根据本领域技术人员已知的各种分析技术进行根据本发明的沸石附聚材料的元素化学分析。这些技术包括在波长色散光谱仪(wdxrf)例如来自br

ü

ker的tiger s8上、如标准nf en iso 12677:2011中所述的那样通过x射线荧光进行化学分析的技术。

[0090]

x射线荧光是一种无损光谱技术,其利用原子在x射线范围内的光致发光来建立样品的元素组成。通常用x射线束或通过电子轰击激发的原子在返回原子的基态后产生特定的辐射。

[0091]

其它分析方法例如示例为:在标准nf en iso 21587-3或nf en iso21079-3中描述的、在例如perkin elmer 4300dv型机器上的原子吸收光谱法(aas)和电感耦合等离子体原子发射光谱法(icp-aes)方法。

[0092]

x射线荧光光谱具有很少依赖于元素的化学组合的优势,这提供了定量和定性两者的精确测定。在对各氧化物sio2和al2o3以及各种氧化物(例如源自可交换的阳离子如钠的那些氧化物)进行校准之后,常规地获得小于0.4%重量的测量不确定度(uncertainty)。

[0093]

因此,上述元素化学分析使得可验证沸石附聚材料内使用的沸石的si/al比和沸石附聚材料的si/al比两者。在本发明的说明书中,si/al比的测量不确定度为

±

5%。附聚材料中存在的沸石的si/al比还可通过固体硅核磁共振(nmr)光谱法来测量。

[0094]

离子交换的品质与交换后的沸石附聚材料中所考察的阳离子的摩尔数有关。更具体地说,被给定阳离子交换的程度通过如下进行估计:评价所述阳离子的摩尔数和所有可交换的阳离子的摩尔数之间的比率。阳离子各自相应的量通过化学分析对应的阳离子来评价。例如,被钠离子交换的程度通过评价na

阳离子总数和可交换的阳离子(例如ca

2

、k

、li

、ba

2

、cs

、na

等)总数之间的比率来估计,阳离子各自的量通过对应氧化物(na2o、cao、k2o、bao、li2o、cs2o等)的化学分析来评价。该计算方法还考虑了沸石附聚材料的残余粘合剂中存在的可能的氧化物。

[0095]

如本发明中描述的沸石吸附剂材料的堆积压碎强度根据标准astm7084-04进行表征。

[0096]

根据本发明的沸石附聚材料的堆积密度如标准din 8948/7.6中所述的进行测量。

[0097]

本发明的沸石吸附剂材料中沸石的纯度通过x射线衍射(以首字母缩写词xrd被本领域技术人员知晓)分析来评价。该鉴别是在br

ü

ker牌xrd机器上进行的。

[0098]

该分析使得可鉴别存在于附聚材料中的各种沸石,因为沸石各自具有由衍射峰的定位和它们的相对强度定义的独特的衍射图。

[0099]

将沸石吸附剂材料研磨并然后通过简单的机械压缩在样品架上铺展和平滑(抹平)。获得在br

ü

ker d8 advance机器上生成的衍射图的条件如下:

[0100]

·

铜管,在40kv-30ma下使用;

[0101]

·

soller狭缝尺寸=2.5

°

,辐照面宽度为16mm;

[0102]

·

样品装置以:10rpm旋转;

[0103]

·

测量范围:4

°

《2θ《70

°

;

[0104]

·

增量:0.015

°

;

[0105]

·

每个增量的计数时间:0.8秒。

[0106]

获得的衍射图的解析用eva软件进行,且沸石的鉴别使用icdd pdf-2版2011数据库。

[0107]

fau沸石级分以重量计的量通过x射线荧光或xrd分析而测量;后一方法还可用于测量除fau以外的沸石级分的量。xrd分析通常在br

ü

ker机器上进行,且然后使用来自br

ü

ker的topas软件评价沸石级分以重量计的量。

[0108]

在吸附之前,将沸石附聚材料在真空(压力低于6.7.10-4

pa)下、在300℃和450℃之间脱气在9小时和16小时之间的时间。然后在hiden isochema牌iga机器上测量吸附等温线,在0和4巴(0.4mpa)之间的压力下取至少10个测量点。于在25℃、4巴压力下的等温线上读取沸石附聚材料的质量吸附容量,并以ncm3.g-1

表示。

[0109]

沸石附聚材料在25℃、4巴(0.4mpa)下的质量吸附容量由在25℃气体(例如氮气或氧气)的吸附等温线的测量结果确定。

[0110]

本发明的沸石附聚材料的平均体积直径(或“体积平均直径”)是通过吸附剂材料样品的粒度分布分析而测定的,其通过使用容许样品经过相机镜头前的传送带、根据标准iso 13322-2:2006成像而进行。

[0111]

然后通过应用标准iso 9276-2:2001由粒度分布计算体积平均直径。在本文件中,术语“体积平均直径”或“尺寸”用于沸石吸附剂材料。对于本发明的沸石吸附剂材料的尺寸范围,精度约为0.01mm。

实施例

[0112]

吸附剂a:nalsx

–

si/al比=1.00(根据本发明)

[0113]

制备由如下组成的均匀混合物:1700g根据专利申请wo 2009/081022中描述的程序的数均直径(d

50

)=7μm的lsx沸石晶体,与300g的凹凸棒石,以及使得成形前的糊料的烧失量为39%的量的水。将由此制备的糊料用于生产沸石附聚材料的珠粒。

[0114]

对获得的珠粒通过筛分进行选择以收集直径在0.2mm和0.8mm之间的珠粒。

[0115]

将珠粒在80℃通风烘箱中干燥过夜。随后将它们在脱二氧化碳的干燥空气保护下在550℃煅烧2小时。

[0116]

接下来,使用2m氯化钠溶液以20ml.g-1

的固体比例进行五次连续交换。每次交换在100℃下持续4小时,并进行中间洗涤,由此使得可在每个步骤中除去多余的盐。在最后的步骤中,在室温下以20ml.g-1

的比例进行四次洗涤。钠交换程度为99.6%。

[0117]

将珠粒在80℃通风烘箱中干燥过夜。然后将它们在脱二氧化碳的干燥空气保护下在550℃下活化2小时。

[0118]

吸附剂b:nax

–

si/al比=1.24(对比例)

[0119]

制备由如下组成的均匀混合物:1700g如专利us 10300455 b2的实施例1中那样制备的数均直径(d

50

)=1.8μm且si/al比=1.24的x型沸石晶体,与300g的凹凸棒石,以及使得成形前的糊料的烧失量为39%的量的水。将由此制备的糊料用于生产沸石附聚材料的珠粒。对获得的珠粒通过筛分进行选择以收集直径在0.2mm和0.8mm之间的珠粒。钠交换程度为100%。

[0120]

将珠粒在80℃通风烘箱中干燥过夜。然后将它们在脱二氧化碳的干燥空气保护下在550℃下活化2小时。

[0121]

吸附剂c:namsx

–

si/al比=1.13(根据本发明)

[0122]

制备由如下组成的均匀混合物:1700g根据专利us 6596256的表4实施例26的msx沸石晶体(si/al=1.13),与300g的凹凸棒石,以及使得成形前的糊料的烧失量为39%的量的水。将由此制备的糊料用于生产沸石附聚材料的珠粒。

[0123]

对获得的珠粒通过筛分进行选择以收集直径在0.2mm和0.8mm之间的珠粒。

[0124]

将珠粒在80℃通风烘箱中干燥过夜。然后将它们在脱二氧化碳的干燥空气保护下在550℃下煅烧和活化2小时。钠交换程度为100%。

[0125]

实施例1:氮气和氧气的质量吸附等温线

[0126]

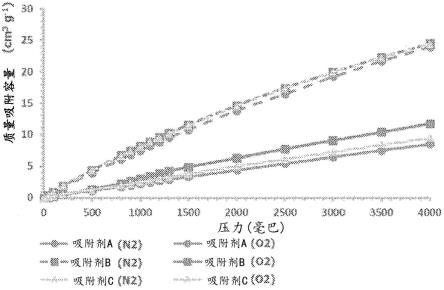

使用hiden isochema牌iga机器,根据上述条件绘制吸附剂a、b和c各自的吸附等温线。氮气(n2)和氧气(o2)等温线报道于图1中的曲线图上。

[0127]

非常清楚地显现了,吸附剂a、b和c关于氮气吸附容量具有完全相似的行为。另一方面,完全令人惊讶地观察到,根据本发明的吸附剂a和c的氧气吸附容量远远低于用对比吸附剂b观察到的那些。根据本发明的吸附剂a(nalsx)和c(namsx)虽然关于氮气吸附就像对比吸附剂b(nax)一样有效,但完全预料不到地显示出更低的关于氧气的吸附容量。

[0128]

因此,可在本发明的上下文中使用的沸石吸附剂特别适合用于医用氧气浓缩器,其中氮气保留在吸附剂上,而氧气的保留少得多,且因此可直接从用于将氧气与空气分离的机器中获得更多氧气。

[0129]

这种令人惊讶的效果对于在1.5巴(0.15mpa)以上、优选2巴(0.2mpa)以上、更优选2.5巴(0.25mpa)以上、还更好地3巴(0.3mpa)以上、更优先地3.5巴(0.35mpa)以上和典型地4巴(0.4mpa)以上的压力下进行的吸附容量测量是特别明显的,这使得可设想在本发明的上下文中设想的用途中的最佳工作压力,且尤其是用于医用氧气浓缩器,如上已经指出的。

[0130]

下表1比较了在4巴(0.4mpa)下测量的氮气和氧气的质量吸附容量值。

[0131]

‑‑

表1

‑‑

[0132]

吸附剂si/al比n2容量o2容量a1.0024.08.5

b1.2424.512.0c1.1324.49.5

[0133]

清楚地显现了,当si/al摩尔比小于1.20、优选小于1.15、和更优选小于1.12时,氧气质量吸附容量成比例地更小,而氮气质量吸附容量基本保持恒定。因此,对于通过从空气分离气体获得的医用氧气的制备而言,使用si/al摩尔比小于1.20、优选小于1.15、且更优选小于1.12的吸附剂,即基于nalsx或namsx沸石、和优选基于nalsx沸石的吸附剂是大有利益的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。