1.本发明涉及天然气和炼厂气加工领域,具体涉及到一种高比表面积氧化钛硫磺回收催化剂及其制备方法。

背景技术:

2.氧化钛催化剂是目前最基本最常用的硫磺回收水解催化剂,最多的用途是用于克劳斯段一级反应器中下部。其价格相对于普通克劳斯催化剂价格略贵,有机硫水解性好,在国内外炼油厂和天然气净化厂大量应用表明,氧化钛是一种性能良好的催化剂,但因受到偏钛酸和配方的限制,其比表面积相对较低,容易因水热老化,或积硫、积碳而使活性或稳定性下降。为解决这一问题,开发了带有助剂,尤其增加比表面积助剂的高比表面积的氧化钛硫磺回收催化剂,实现克劳斯活性和水解性能等多功能,以提高及稳定装置的硫回收率。

3.高比表面积氧化钛硫磺回收催化剂同时具备克劳斯反应和有机硫水解功能。高比表面积氧化钛硫磺回收催化剂的传统制备方法为挤条法,但是其在制备过程中存在以下问题:一在保证催化剂氧化钛含量及强度的条件下,比表面积通常较低,通常在100m2/g甚至更低。利用玻璃纤维、水泥等惰性物质或强力粘结性能添加剂的氧化钛催化剂比表面积偏低;二有利用较高比表面积的助试剂,如氢氧化铝,但成本较高,通常每吨成本增加1.0万元左右。如何在保证催化剂强度,提高催化剂比表面积,降低催化剂生产成本是问题的关键。为解决上述技术问题,本发明提出一种高比表面积氧化钛硫磺回收催化剂的制备方法。

技术实现要素:

4.本发明的目的是提供一种高比表面积氧化钛硫磺回收催化剂及其制备方法,用于解决现有技术中硫磺回收过程中如何在保证氧化钛含量及强度的同时,提高催化剂的比表面积,从而提高催化剂稳定性的技术问题。

5.为达上述目的,本发明的一个实施例中提供了一种高比表面积氧化钛硫磺回收催化剂,包括以下按重量份数配比的原料:

6.偏钛酸50份,植物胶1份-3份,稀硝酸22份-24份,

7.硅铝溶胶2份-5份;

8.其中,硅铝溶胶的固相质量含量为20%-35%。

9.本发明优选的方案之一,偏钛酸为含水偏钛酸,其粒度为150目-180目。

10.本发明优选的方案之一,植物胶为田菁。

11.本发明优选的方案之一,稀硝酸的浓度为12%-15%。

12.基于本发明公开的一种高比表面积氧化钛硫磺回收催化剂,本发明还公开了一种高比表面积氧化钛硫磺回收催化剂的制备方法,包括以下步骤:

13.步骤(1):处理偏钛酸:将偏钛酸进行干燥,干燥完成后进行粉碎,粉碎后过筛;

14.步骤(2):混合偏钛酸与植物胶:将步骤(1)中得到的偏钛酸与植物胶原料进行混合;

15.步骤(3):加硅铝溶胶:将硅铝溶胶加入至偏钛酸与植物胶的混合物质中均匀混合;

16.步骤(4):加稀硝酸溶液:向步骤(3)得到的混合物中加入稀硝酸溶液,再混合均匀;

17.步骤(5):成型:将步骤(4)中得到的混合物经捏合后挤条成型,成型后进行阴干;

18.步骤(6):干燥以及焙烧:将步骤(5)中得到的半成品进行干燥,干燥完成后进行焙烧,焙烧完成后得到产品。

19.本发明优选的方案之一,步骤(1)中,偏钛酸在热风式干燥炉中以80℃-100℃的温度干燥4h-8h,并且干燥完成后的偏钛酸用球磨机进行粉碎,粉碎后过筛的筛目为150目和180目。

20.本发明优选的方案之一,步骤(2)中,偏钛酸与植物胶在机械式混合机中混合,并且植物胶的加入速度为0.15kg/min-0.2kg/min。

21.本发明优选的方案之一,步骤(3)中,硅铝溶胶以喷雾的方式加入至偏钛酸与植物胶的混合物质中,并且硅铝溶胶的加入速度为5kg/min-10kg/min;所述步骤(5)中阴干的时间为48h。

22.本发明优选的方案之一,步骤(5)中得到的半成品在进入步骤(6)前需进行养生处理,养生处理具体为:将阴干后的半成品装入编制袋内,将袋口系紧密封,然后将编制袋置于通风良好的室内养护24h-48h。

23.本发明优选的方案之一,步骤(6)中,半成品在热风式干燥炉内于140℃的温度干燥4h;干燥完成后在旋转窑式焙烧炉或辊滚式焙烧炉中于520℃的温度高温焙烧4h。

24.综上所述,本发明的有益效果为:

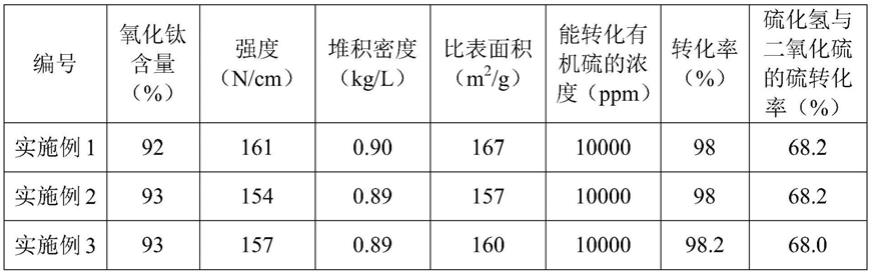

25.1、本发明制备所得的钛基硫酸回收催化剂产品强度大于120n/cm,堆积密度0.80kg/l-1.0kg/l,比表面积大于150m2/g;装填于工厂克劳斯硫磺回收装置反应器内后,能转化10000ppm浓度的残余氧,同时硫化氢与二氧化硫的硫转化率不小于68%。

26.2、本发明制备所得的催化剂通过硅铝溶胶在焙烧的过程中形成多孔结构以及偏钛酸在焙烧过程中因分解而形成间隙,同时因植物胶在焙烧过程中具有造孔的作用,从而增大催化剂的比表面积。

27.3、本发明制备所得的催化剂通过偏钛酸、植物胶、硝酸以及硅铝溶胶之间相互混合均匀从而形成一个体系进而保证催化剂的强度。

28.4、本发明制备催化剂的过程中产品需进行养生处理,养生处理的目的在于避免最后制得的产品发生爆裂,从而成为不良品。同时产品在进行养生处理时避光,避免产品在养生阶段就发生部分分解,而不是在焙烧阶段再发生分解过程,从而达不到增大产品比表面积和保证产品质量的目的。

附图说明

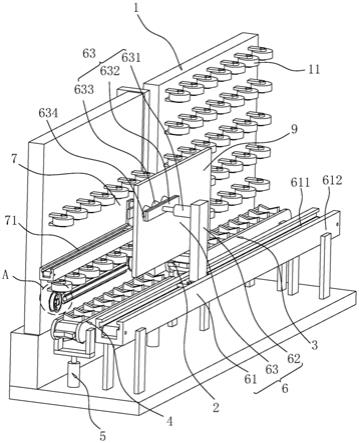

29.图1为本发明一个实施例的制备流程图。

具体实施方式

30.实施例1

31.一种高比表面积氧化钛硫磺回收催化剂,包括以下按重量份数配比的原料:偏钛酸50份,植物胶田菁1份,硝酸22份,硅铝溶胶5份;

32.其中,硅铝溶胶的固相质量含量为20%,偏钛酸的粒度为150目-180目,硝酸的浓度为12%。

33.一种高比表面积氧化钛硫磺回收催化剂的制备方法,包括以下步骤:

34.步骤(1):处理偏钛酸:将含水偏钛酸在热风式干燥炉中以90℃的温度干燥6h,干燥完成后用球磨机进行粉碎,粉碎完成后的偏钛酸用150目和180目的筛网过筛;

35.步骤(2):混合偏钛酸与植物胶:将步骤(1)中得到的偏钛酸与植物胶原料在机械式混合机中进行混合,其中植物胶的加入速度为0.175kg/min;

36.步骤(3):加硅铝溶胶:将硅铝溶胶以喷雾的方式加入至偏钛酸与植物胶的混合物质中均匀混合,其中硅铝溶胶的加入速度为7.5kg/min,此处硅铝溶胶以喷雾的方式加入的目的是便于加入的硅铝溶胶分布均匀,同时便于后续硅铝溶胶与其他组分的均匀混合;

37.步骤(4):加稀硝酸溶液:向步骤(3)得到的混合物中加入稀硝酸溶液,再混合均匀;

38.步骤(5):成型:将步骤(4)中得到的混合物经捏合后挤条成型,成型后进行阴干,阴干的时长为48h;

39.步骤(6):养生处理:将阴干后的半成品装入编制袋内,将袋口系紧密封,然后将编制袋置于通风良好的室内养护36h;

40.步骤(7):干燥以及焙烧:将步骤(5)中得到的半成品在热风式干燥炉内于120℃的温度干燥4h,干燥完成后在旋转窑式焙烧炉或辊滚式焙烧炉中于520℃的温度高温焙烧4h,焙烧完成后得到产品。

41.实施例2

42.一种高比表面积氧化钛硫磺回收催化剂,包括以下按重量份数配比的原料:偏钛酸50份,植物胶田菁1份,硝酸24份,硅铝溶胶2份;

43.其中,硅铝溶胶的固相质量含量为35%,偏钛酸的粒度为150目-180目,硝酸的浓度为13%。

44.一种高比表面积氧化钛硫磺回收催化剂的制备方法,包括以下步骤:

45.步骤(1):处理偏钛酸:将含水偏钛酸在热风式干燥炉中以100℃的温度干燥8h,干燥完成后用球磨机进行粉碎,粉碎完成后的偏钛酸用150目和180目的筛网过筛;

46.步骤(2):混合偏钛酸与植物胶:将步骤(1)中得到的偏钛酸与植物胶原料在机械式混合机中进行混合,其中植物胶的加入速度为0.15kg/min;

47.步骤(3):加硅铝溶胶:将硅铝溶胶以喷雾的方式加入至偏钛酸与植物胶的混合物质中均匀混合,其中硅铝溶胶的加入速度为10kg/min;

48.步骤(4):加硝酸溶液:向步骤(3)得到的混合物中加入硝酸溶液,再混合均匀;

49.步骤(5):成型:将步骤(4)中得到的混合物经捏合后挤条成型,成型后进行阴干,阴干的时长为48h;

50.步骤(6):养生处理:将阴干后的半成品装入编制袋内,将袋口系紧密封,然后将编制袋置于通风良好的室内养护48h;

51.步骤(7):干燥以及焙烧:将步骤(5)中得到的半成品在热风式干燥炉内于120℃的

温度干燥4h,干燥完成后在旋转窑式焙烧炉或辊滚式焙烧炉中于520℃的温度高温焙烧4h,焙烧完成后得到产品。

52.实施例3

53.一种高比表面积氧化钛硫磺回收催化剂,包括以下按重量份数配比的原料:偏钛酸50份,植物胶田菁3份,硝酸23份,硅铝溶胶3份;

54.其中,硅铝溶胶的固相质量含量为25%,偏钛酸的粒度为150目-180目,硝酸的浓度为15%。

55.一种高比表面积氧化钛硫磺回收催化剂的制备方法,包括以下步骤:

56.步骤(1):处理偏钛酸:将含水偏钛酸在热风式干燥炉中以100℃的温度干燥4h,干燥完成后用球磨机进行粉碎,粉碎完成后的偏钛酸用150目和180目的筛网过筛;

57.步骤(2):混合偏钛酸与植物胶:将步骤(1)中得到的偏钛酸与植物胶原料在机械式混合机中进行混合,其中植物胶的加入速度为0.2kg/min;

58.步骤(3):加硅铝溶胶:将硅铝溶胶以喷雾的方式加入至偏钛酸与植物胶的混合物质中均匀混合,其中硅铝溶胶的加入速度为10kg/min;

59.步骤(4):加硝酸溶液:向步骤(3)得到的混合物中加入硝酸溶液,再混合均匀;

60.步骤(5):成型:将步骤(4)中得到的混合物经捏合后挤条成型,成型后进行阴干,阴干的时长为48h;

61.步骤(6):养生处理:将阴干后的半成品装入编制袋内,将袋口系紧密封,然后将编制袋置于通风良好的室内养护24h;

62.步骤(7):干燥以及焙烧:将步骤(5)中得到的半成品在热风式干燥炉内于120℃的温度干燥4h,干燥完成后在旋转窑式焙烧炉或辊滚式焙烧炉中于520℃的温度高温焙烧4h,焙烧完成后得到产品。

63.实验检测:

64.检测实施例1-3制备所得催化剂中的氧化钛含量、强度、堆积密度、比表面积;同时还检测将本发明实施例制备所得的催化剂装填于工厂克劳斯硫磺回收装置反应器内后,能转化有机硫的浓度、转化率以及硫化氢与二氧化硫的硫转化率,其中催化剂的强度以及比表面积根据cb/t 35961-2018《二氧化钛型硫磺回收催化剂物理性能试验方法》中规定的检测方法测试,能转化有机硫的浓度、转化率以及硫化氢与二氧化硫的硫转化率根据gb/t 31193-2014《二氧化钛型硫磺回收催化剂活性试验方法》中规定的检测方法测定,检测结果如表1所示。

65.表1:催化剂的检测结果

66.67.从表1中可看出:本发明实施例1-3制备所得的催化剂其氧化钛含量在90%以上,强度在150n/cm以上,比表面积在150m2/g以上,当其装填于工厂克劳斯硫磺回收装置反应器内后,能转化有机硫的浓度均为10000ppm,转化率为97%以上,硫化氢与二氧化硫的硫转化率均为68.0%以上;因此本发明实施例制备所得催化剂在保证氧化钛含量及强度的同时提高了催化剂的比表面积,进而提高催化剂稳定性。

68.综上所述,本发明通过偏钛酸、植物胶、硅铝溶胶以及稀硝酸制备所得的催化剂在保证氧化钛含量及强度的同时,通过提高催化剂的比表面积,进而提高了催化剂的稳定性;本发明制备所得的催化剂通过硅铝溶胶、偏钛酸、稀硝酸以及植物胶在焙烧的过程中形成多孔结构,从而增大催化剂的比表面积。

69.虽然结合附图对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可做出的各种修改和变形仍属本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。