1.本发明涉及半导体技术领域,具体涉及一种倒装芯片的封装结构。

背景技术:

2.随着时间的推移,半导体封装结构正变得越来越小而集中度越来越高,并且被制造成各种各样的形状。根据连接的方法,半导体封装结构典型的被分成引线键合(wire bonding,wb)类型或倒装芯片(flip chip,fc)键合类型。引线键合类型的封装结构采用导电的键合金属丝实现半导体芯片(本文中简称为芯片)的电极与封装框架的接合,而倒装芯片类型的封装结构采用安置在半导体芯片电极焊点上的导电凸块实现芯片电路与封装框架的接合。倒装芯片键合类型的封装结构具有比引线键合类型封装结构更短的电连接路径和更高密度的互连需求,因而提供了优异的热特性和电特性以及更小的封装结构尺寸,从而使之成为采用ghz频率范围的现代无线通讯应用的一种有利选择。

3.目前,形成倒装芯片的封装过程中,一般在互连位置上沉积低熔点焊料,在半导体芯片上形成焊盘凸起,如图1所示,该焊盘凸起可以包括从半导体芯片1的焊盘4伸出的金属柱6如铜柱,以及在金属柱6的自由端上回流(reflow)形成的焊球7,焊球7一般采用高铅焊料制成。然后,将芯片上的焊球7以及半导体芯片1反转,并被放置在封装框架9上。接下来,升高温度,当温度达到一定条件时,倒装芯片1与封装框架9通过铜柱6表面的焊球7在高温下热压合而互相连接,从而形成例如铜-锡-铜的连接结构。最后封装为如图2所示出的半导体封装结构。

4.目前倒装芯片与封装框架之间通过铜柱和压合的锡球相连接,但由于铜柱硬度较大,在芯片的温度循环测试中,于高温情况下铜柱会膨胀挤压焊料球和芯片表面的电路,造成焊裂(solder crack)和芯片表面的电路发生变形,使得倒装芯片的封装结构在温度可靠性测试后出现许多问题。

5.因此,有必要提供改进的技术方案以克服现有技术中存在的以上技术问题。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种倒装芯片的封装结构,改善了倒装芯片的封装结构在温度循环测试中出现的焊裂问题和芯片表面电路的挤压变形问题。

7.根据本发明第一方面,提供了一种倒装芯片的封装结构,包括:半导体芯片,所述半导体芯片的第一表面具有多个焊盘;

8.多个金属柱,分别形成在所述多个焊盘上;

9.封装框架,所述封装框架的表面具有多个接合槽;

10.其中,所述多个接合槽与所述多个金属柱一一对应,且所述多个金属柱中每个金属柱的部分位于对应接合槽内,并通过导电胶与接合槽的内壁接合。

11.可选地,所述多个金属柱中每个金属柱通过所述导电胶与对应接合槽的底面和侧面中的至少之一粘连。

12.可选地,所述倒装芯片的封装结构还包括:

13.凸块下金属层,设置于所述多个焊盘和所述多个金属柱之间。

14.可选地,所述倒装芯片的封装结构还包括:

15.绝缘层,形成于所述半导体芯片的第一表面,且所述绝缘层上具有开口,以外露出所述多个焊盘;或者

16.所述绝缘层形成于所述半导体芯片和所述多个焊盘之间,且所述绝缘层上具有多个过孔,所述多个焊盘通过所述多个过孔与所述半导体芯片连接。

17.可选地,所述倒装芯片的封装结构还包括:

18.钝化层,形成于所述绝缘层远离所述半导体芯片的表面,所述钝化层覆盖所述多个焊盘中每个焊盘的部分。

19.可选地,所述多个金属柱包括:

20.多个第一金属柱,与所述多个接合槽中的多个第一接合槽接合;

21.多个第二金属柱,与所述多个接合槽中的多个第二接合槽接合,

22.其中,所述多个第一接合槽位于所述封装框架的第一区域,所述多个第二接合槽位于所述封装框架的第二区域;以及

23.所述多个第一金属柱位于所述多个第一接合槽内的部分的深度大于所述多个第二金属柱位于所述多个第二接合槽内的部分的深度。

24.可选地,所述第一区域为所述封装框架的边缘区域,所述第二区域为所述封装框架的中央区域。

25.可选地,所述多个第一金属柱的高度大于所述多个第二金属柱的高度。

26.可选地,所述多个第一接合槽的深度大于所述多个第二接合槽的深度。

27.可选地,所述倒装芯片的封装结构还包括:塑封体,用于封装所述半导体芯片、所述多个金属柱以及所述封装框架。

28.本发明的有益效果至少包括:

29.本发明公开的倒装芯片的封装结构,改变了封装框架与金属柱接合时的互连形式,通过在封装框架上对应金属柱连接的位置处设置接合槽,使得在对封装框架与金属柱进行互连时,金属柱能够直接插入对应的接合槽内,并通过导电胶实现互连,相对比现有技术中通过焊球实现金属柱与封装框架互连的形式,本发明以导电胶代替焊锡,有效的改善了倒装芯片的封装结构在温度循环测试中出现的焊锡裂开问题和芯片表面电路的挤压变形问题。

30.进一步地,本发明通过增加高风险区域(如对应封装框架的边缘区域)的金属柱高度与接合槽的蚀刻深度,使得在金属柱与封装框架接合后,在后续的可靠性验证温度循环过程中能够有效的改善高风险区域中金属柱与接合槽的拉扯错位的风险。

31.应当说明的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

附图说明

32.图1示出现有的一种半导体芯片上焊盘凸起的结构示意图;

33.图2示出现有的一种倒装芯片的封装结构的结构示意图;

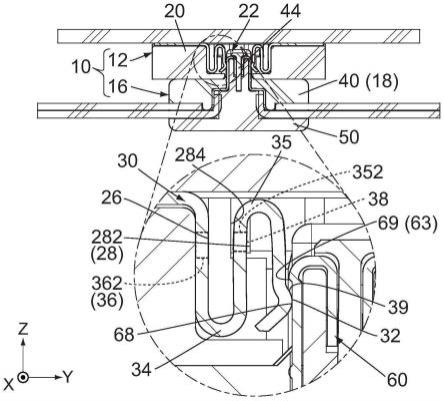

34.图3示出根据本发明实施例提供的倒装芯片的封装结构的结构示意图;

35.图4示出根据本发明实施例提供的封装框架的结构示意图;

36.图5a示出根据本发明实施例提供的第一金属柱与第一接合槽接合时的结构示意图;

37.图5b示出根据本发明实施例提供的第二金属柱与第二接合槽接合时的结构示意图。

具体实施方式

38.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以通过不同的形式来实现,并不限于本文所描述的实施例。相反的,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

39.如图3所示,本发明实施例中所公开的倒装芯片的封装结构包括:半导体芯片1,该半导体芯片1的第一表面具有多个焊盘4;多个金属柱6,分别形成在多个焊盘4上;封装框架9,封装框架9的表面具有多个接合槽;塑封体8,用于封装半导体芯片1、多个金属柱6以及封装框架9。

40.本发明中,半导体芯片(简称芯片)1为一个统称,本发明为简化附图和突出发明点,未在附图中示意出半导体芯片1的内部结构,但半导体芯片1的内部结构可根据现有技术进行理解。例如,半导体芯片1内形成有半导体器件和再布线层等,半导体器件与多个焊盘4可以位于芯片1的同一侧表面,也可以位于芯片1的不同侧表面。当半导体器件与多个焊盘4位于芯片1的不同侧表面时,可利用贯穿芯片的通孔将多个焊盘4与半导体器件电连接。本实施例中,半导体器件与多个焊盘4位于芯片1的第一表面,且半导体器件与多个焊盘4电学连接,并利用多个焊盘4将芯片中的电路结构与外电路电连接。

41.多个金属柱6例如可通过电镀的方法形成在多个焊盘4上,且多个金属柱6与多个焊盘4一一对应,即于多个焊盘4中的每个焊盘4上均形成有对应的金属柱6。多个焊盘4的材料为铝、铜、金或银等,芯片1内的半导体器件通过多个焊盘4、多个金属柱6和导电胶10等与外电路相连接。

42.进一步地,本发明实施例中倒装芯片的封装结构还包括形成于芯片1的第一表面上的绝缘层2,绝缘层2可通过在半导体芯片的第一表面沉积氧化材料例如氧化硅的方法形成。在本发明一个可能的实施例中,多个焊盘4同样被设置于芯片1的第一表面,该多个焊盘4与芯片1中的半导体器件直接连接,并通过绝缘层2上被刻蚀出的开口外露。在本发明另一个可能的实施例中,多个焊盘4被设置于绝缘层2远离芯片1的表面,也即绝缘层2形成于半导体芯片1和多个焊盘4之间,且多个焊盘4通过绝缘层2上的多个过孔与芯片1中的半导体器件连接。可选地,绝缘层2为氧化硅层、氮化硅层或聚酰亚胺树脂层、苯并恶嗪树脂层中的一层或多层堆叠结构,用以保护芯片1。在本实施例中,绝缘层2为氧化硅层。

43.进一步地,本发明实施例中倒装芯片的封装结构还包括形成于多个焊盘4表面的电镀种子层。该电镀种子层的材料为铝、铜、金、银其中的一种或几种的混合物,形成电镀种子层的工艺为溅射工艺或物理气相沉积工艺。当电镀种子层的材料为铝时,形成电镀种子层的工艺为溅射工艺,当电镀种子层的材料为铜、金、银其中的一种,形成电镀种子层的工

艺为物理气相沉积工艺。在本实施例中,电镀种子层的材料为铜。

44.优选地,本实施中通过在多个焊盘4远离芯片1的表面形成凸块下金属层(under bump metallurgy,简称ubm)5以作为电镀种子层。

45.本实施例中,多个焊盘4和位于多个焊盘4表面的凸块下金属层5构成金属互连层,后续在凸块下金属层5上形成多个金属柱6。多个金属柱6的材料为铜或其他合适的金属,且多个金属柱6通过电镀的方式形成于凸块下金属层5表面。凸块下金属层5是在芯片焊盘4与金属柱6之间的金属化过渡层,主要起粘附和扩散阻挡的作用,凸块下金属层5通常由粘附层、扩散阻挡层和浸润层等多层金属膜组成。可采用溅射、蒸发、化学镀、电镀等方法来形成凸块下金属层5。

46.进一步地,本发明实施例中倒装芯片的封装结构还包括形成于绝缘层2远离半导体芯片1的表面的钝化层3,钝化层3上形成有开口,且该钝化层3覆盖多个焊盘4中每个焊盘4的部分,甚至覆盖每个焊盘4上的凸块下金属层5的部分。由于从芯片制造厂所生产的焊盘4往往较大,使得直接在焊盘4上形成的柱状电极即金属电极6的尺寸也较大。因此通过在绝缘层2表面再形成一钝化层3,利用该钝化层3覆盖每个焊盘4的部分,使得每个焊盘4暴露出的面积缩小,使得后续形成的金属柱6的尺寸缩小,有助于形成密集度高的封装结构。

47.封装框架9上的多个接合槽的位置与多个金属柱6一一对应,且多个接合槽中每个接合槽的横截面尺寸均大于对应的金属柱6的横截面尺寸,使得当封装框架9与多个金属柱6接合时,多个金属柱6能够对应插入封装框架9上的多个接合槽内,并通过导电胶10与接合槽的内壁粘连接合。也即在最终形成的封装结构中,多个金属柱6中每个金属柱的部分位于对应的接合槽内。

48.本发明对金属柱6与封装框架9之间的接合工艺做出了改进,在需要接合的目标封装框架上,通过光刻腐蚀等相关工艺在封装框架9上形成与多个金属柱6的位置对应、尺寸相当或略大的可以使得金属柱6插入一定深度的多个接合槽,然后在接合槽内滴入适当的导电胶10,例如可选用具有一定弹性的导电胶,当半导体芯片1上的多个金属柱6插入封装框架9上的多个接合槽内后,二者之间的空隙通过该导电胶10填充,进而实现多个金属柱6和多个接合槽或多个金属柱6和封装框架9之间的电性粘连。本发明所示出的此种接合方式可以增大金属柱6与封装框架9的接触面积,降低导通电阻,并且满足芯片的电气连接属性。

49.可选地,通过合理设置多个接合槽的尺寸以及多个金属柱6位于对应接合槽内的部分的深度,使得当多个金属柱6插入封装框架9上的多个接合槽内后,金属柱6位于对应的接合槽内的部分与该接合槽的底面和侧面中的至少一个之间留有空隙,基于预先置入接合槽内的导电胶10,当多个金属柱6插入封装框架9上的多个接合槽内后,二者之间的空隙通过该导电胶10填充,进而实现多个金属柱6和多个接合槽或多个金属柱6和封装框架9之间的电性粘连。在本发明的优选实施例中,当多个金属柱6插入封装框架9上的多个接合槽内后,多个金属柱6中每个金属柱通过导电胶10与同时对应接合槽的底面和侧面粘连。

50.导电胶10是以导电填料和树脂为主要成分的一种胶粘剂,具有良好的导电性能(与锡的电阻率在同一个量级,导电率较锡稍低)和弹性,其适用的温度范围也可以匹配上封装温度可靠性测试,且在温度循环测试中该导电胶10还可以作为金属柱6与封装框架9之间的缓冲层以有效地减少两者之间的应力,因此传递到芯片1表面的应力也会降低,能够有效地提高倒装芯片的封装结构在使用过程中的可靠性。

51.进一步地,如图4所示,本发明中的多个金属柱6包括多个第一金属柱61和多个第二金属柱62。其中,多个第一金属柱61与多个接合槽中的多个第一接合槽接合;多个第二金属柱62与多个接合槽中的多个第二接合槽接合,且多个第一接合槽位于封装框架9的第一区域(例如为封装框架9的边缘区域),多个第二接合槽位于封装框架9的第二区域(例如为封装框架9的中央区域)。

52.以qfn(quad flat no-leads package,方形扁平无引脚封装)中的封装框架为例,分布在封装框架9第一区域的多个第一金属柱61相比于位于封装框架9的第二区域的多个第二金属柱62,在注塑封装后的可靠性测试例如tcc测试或tcb测试的过程中,由于封装框架9第一区域的多个第一金属柱61随封装框架9的热胀冷缩变形产生的位移会比位于封装框架9第二区域的多个第二金属柱62更大,因而封装框架9第一区域的多个第一接合槽内的多个第一金属柱61与该多个第一接合槽之间的形变位移会比封装框架9第二区域的多个第二金属柱62与该多个第二接合槽之间的形变位移大,会形成拉扯错位的风险。

53.进而,本发明中设置多个第一金属柱61位于多个第一接合槽内的部分的深度大于多个第二金属柱62位于多个第二接合槽内的部分的深度,以此来改善高风险区域(例如封装框架9的第一区域)中金属柱与接合槽的拉扯错位的风险。参考图5a和图5b,本发明实施例中,设置多个第一金属柱61的高度大于多个第二金属柱62的高度,以及设置多个第一接合槽的深度大于多个第二接合槽的深度,进而使得当多个金属柱6对应插入封装框架9上的多个接合槽内时,多个第一金属柱61位于多个第一接合槽内的部分的深度能够大于多个第二金属柱62位于多个第二接合槽内的部分的深度。

54.综上,本发明通过改变封装框架与金属柱接合时的互连形式,在封装框架上对应金属柱连接的位置处设置接合槽,使得在对封装框架与金属柱进行互连时,金属柱能够直接插入对应的接合槽内,并通过导电胶实现互连,相对比现有技术中通过焊球实现金属柱与封装框架互连的形式,本发明以导电胶代替焊锡,有效的改善了倒装芯片的封装结构在温度循环测试中出现的焊裂即焊锡裂开问题和芯片表面电路的挤压变形问题。

55.另一方面,本发明通过增加高风险区域(如对应封装框架的边缘区域)的金属柱高度与接合槽的蚀刻深度,使得在金属柱与封装框架接合后,在后续的可靠性验证温度循环过程中能够有效的改善高风险区域中金属柱与接合槽的拉扯错位的风险。

56.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。