1.本发明与电子电路有关,特别是指一种具有半导体元件的电子装置。

背景技术:

2.半导体元件的金属电极与电路板的导电线路之间是通过介质(焊锡)来连接,并通过回焊技术让半导体元件永久固定在导电线路上。这种方式加热时间长,且无法选择特定焊接位置。

3.再者,随着半导体技术发展,半导体元件的边长尺寸越来越小,相对的金属电极尺寸也越来越小,若通过回焊技术需先在导电线路或半导体元件的金属电极上形成焊料,接着再对焊料加热来进行焊接,如此可知接合的困难度是更高。

技术实现要素:

4.有鉴于上述缺失,本发明的电子装置的熔接不使用焊料,且加热仅针对导电线路层的部分(焊点),以接合半导体元件的金属电极。

5.为了达成上述目的,本发明的电子装置包括多个微型光电元件及电路板。多个微型光电元件的每一个包括半导体层及金属电极。金属电极耦接半导体层,且外露于半导体层表面。电路板包括金属线路层。多个微型光电元件的金属电极的部分与金属线路层的多个焊点熔接而形成对应的多个金属结晶结构。多个金属结晶结构包括金属电极的成分及/或金属线路层的成分。

6.为了达成上述目的,本发明的电子装置包括半导体元件及电路板。半导体元件包括半导体层及金属电极。金属电极电性耦接半导体层,且外露于半导体层表面。电路板包括金属线路层,金属电极的部分与金属线路层的焊点熔接而形成金属结晶结构。金属结晶结构包括金属电极的成分及/或金属线路层的成分。

7.如此,通过熔接而形成的金属结晶结构可稳定地电性连接电路板金属线路及半导体元件,并可优化现有半导体焊接制程,来提高生产效率。

8.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

附图说明

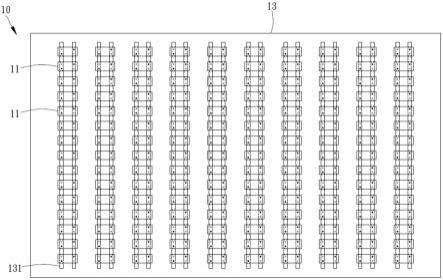

9.图1是本发明的电子装置的示意图。

10.图2是图1的电子装置的局部放大图。

11.图3是图2中沿着3-3剖线的剖视图。

12.图4是图2中沿着4-4剖线的剖视图。

13.图5是电子装置的半导体元件的金属电极与电路板的金属线路层形成熔接,并通过电子显微镜拍摄的影像图。

14.图6是激光光束投射至电路板的导电线路层的示意图。

15.其中,附图标记:

16.10:电子装置

17.11:半导体元件

18.111:n型半导体层

19.112:p型半导体层

20.113:发光层

21.114:导电层

22.115:绝缘层

23.116:n金属电极

24.1161:垂直结构

25.1163:水平结构

26.1165:部分

27.117:p金属电极

28.1171:垂直结构

29.1173:水平结构

30.1175:部分

31.13:电路板

32.131:金属线路层

33.132:焊点

34.1321:气孔

35.133:记号

36.135:透明基板

37.1351:顶面

38.15:激光光束

具体实施方式

39.下面结合附图对本发明的结构原理和工作原理作具体的描述:

40.以下,配合各图列举对应的较佳实施例来对本发明的电子装置的组成构件、连接、及达成功效来作说明。但各图中电子装置的组成、元件、数量、构件、尺寸、外观及步骤仅用来说明本发明的技术特征,而非对本发明构成限制。

41.如图1所示,本发明的电子装置10包括多个半导体元件11及电路板13。半导体元件11也称为晶粒。电路板13包括金属线路层131,金属线路层131外露在电路板13的顶面,外露可以是金属线路层的局部或全部。金属线路层131用以传递半导体元件11需要的电力及信号,金属线路层包括金、银、铜、铝、镍、不锈钢等金属材质或合金。

42.本实施例中,半导体元件11以微型光电元件为例,微型光电元件包括其中一边长介于1-1000微米之间。其他实施例中,半导体元件也可以是其他功能的晶粒或组合,例如处理器、驱动元件、被动元件及主动元件等。

43.如图2-图4所示,半导体元件11被熔接固定在电路板13的金属线路层131上,以使两者形成电性连接。

44.本实施例中,半导体元件11包括n型半导体层111、p型半导体层112、发光层113、导

电层114、绝缘层115、n金属电极116及p金属电极117。结构由上至下是n型半导体层111、发光层113及p型半导体层112。n金属电极116及p金属电极117的材质,例如,金、铜、银、铝等金属材质或合金。

45.n金属电极116包括垂直结构1161及自垂直结构1161延伸的水平结构1163(图2的双点链线表示范围)。垂直结构1161是穿过p型半导体层112及发光层113,而与n型半导体层111电性连接。水平结构1163外露在半导体元件11的底部。导电层114连接p型半导体层112。绝缘层115是位在n金属电极116、p型半导体层112、发光层113及导电层114之间,以避免n金属电极116与p金属电极117短路。p金属电极117包括垂直结构1171及自垂直结构1171延伸的水平结构1173(图2的双点链线表示范围),p金属电极117的垂直结构1171穿过导电层114连接p型半导体层112,p金属电极117的水平结构1173外露在半导体元件11的底部。垂直结构1161、1171可借由穿孔(via)技术形成。

46.n型半导体层111及p型半导体层112分别提供电子及电洞;发光层113用以将电转换成光,发光层113的材料可以改变光的颜色。

47.其他实施例中,其他功能的半导体元件11的结构(层)组合及金属电极数量会有不同,因此,半导体层及金属电极数量最少可以各一个,更多可以是三个或三个以上。此外n金属电极116及p金属电极117的结构也可以不同。

48.电路板13的金属线路层131包括多个记号133,半导体元件11的n金属电极116及p金属电极117位在记号133之间。记号133用以辅助半导体元件定位,本实施例的记号133是半圆缺口,其他实施例缺口的形状可以是其他几何形状或采用其他形式,例如图案、颜色或文字等标记。

49.熔接包括加热金属线路层131的焊点132,以在金属线路层131的焊点132及半导体元件11的金属电极116、117的部分之间形成多个熔池,如图4的椭圆范围,并在冷却后形成多个金属结晶结构。熔池是将金属线路层131或金属电极116、117加热至其熔点,而使被加热的部分从固态变成液态或膏状,液态或膏状冷却后形成金属结晶结构而将金属线路层131或金属电极116、117连接在一起,如随后图5所示。。

50.本实施例中,加热是通过激光光束,以使激光光束与金属线路层131的焊点132的金属材质交互作用而熔化,焊点132是金属线路层131的部分,且与金属线路层131的材料相同。

51.加热温度与金属线路层131及金属电极116、117的材质或成分有关,例如超过1000摄氏度的有镍、金、铜等导电金属,500摄氏度至1000摄氏度的有银、铝等导电金属,因此,本发明的加热温度通常大于430摄氏度。焊点132的范围及尺寸与激光光束聚焦范围有关。

52.本实施例中,空心圆圈表示垂直结构1161、1171的位置,实心圆圈表示熔接位置,也就是n金属电极116的部分1165、p金属电极117的部分1175与金属线路131的焊点132重叠连接的位置。

53.由于水平结构1163、1173正对或连接垂直结构1161、1171的位置结构较不适合熔接,因此焊接位置选择偏离垂直结构1161、1171,偏离是指垂直结构1161、1171垂直投影在水平结构1163、1173的范围外。偏离方式以图2的最上方半导体元件11为例,n金属电极116的水平结构1163是矩形,且垂直结构1161位在图2中上方,因此,熔接位置(即n金属电极116的部分1165)可以选择垂直结构下方的位置。相同地,由于p金属电极117的水平结构1173是

矩形,且垂直结构1171位在图2中下方,因此,熔接位置(即p金属电极117的部分1175)可以选择垂直结构上方的位置。

54.其他实施例中,由于水平结构的范围是大于垂直结构,因此,水平结构可以是其他形状,例如圆形或椭圆形时,熔接位置仍可选择偏离垂直结构。

55.如图5所示,该图是半导体元件的其中一金属电极的部分与金属线路层的焊点的熔接在一起,并通过电子显微镜拍摄的影像图,金属结晶结构包括气孔1321,气孔1321是金属线路层131的焊点132与半导体元件11的金属电极116、117结合过程中熔池的气体留下来的孔洞。此外,金属线路层131的焊点132及金属电极116、117的部分1165、1175以外的范围未受到激光加工而被损坏,以确保半导体元件11的结构稳定。其他实施例中,气孔可以不存在。

56.如图6所示,电路板13包括透明基板135,金属线路层131形成于透明基板135的顶面1351,熔接的加热包括将激光光束15自透明基板135底面投射聚焦在金属线路层131的焊点132,以使金属线路层131的焊点132在短时间内与激光光束15作用熔融而形成熔池(图中黑色柱范围),焊点132的顶面与半导体元件11的金属电极的部分接触,随后在激光光束15停止投射后,熔池范围的液态或膏状金属成分冷却来实现短时间有效率熔接。由此可知,金属线路层131的熔点温度可低于或相同于金属电极的熔点温度。

57.熔池是贯通金属线路层131的焊点132的顶面及底面,且包括部分金属电极,因此,熔池的成分包括金属线路层131及金属电极的成分。但其他实施例中,熔池可以没贯通金属线路层131,而是形成在金属线路层131的顶面及金属电极之间。此外,熔池也可以形成在相接触的金属线路层131及金属电极的边缘,以使两者形成金属结晶结构。

58.由于金属可有效率地传递热量,因此,其他实施例中,虽然激光光束对该金属线路层131的焊点132加热,热量会传递至与金属线路层131的焊点132接触的n金属电极116的部分1165及p金属电极117的部分1175,因此,当n金属电极116及p金属电极117的成分熔点低于金属线路层131的成分熔点时,加热过程中,通过热传递让接触金属线路层131的n金属电极116的部分1165及p金属电极117的部分1175先达到材料熔点,而在n金属电极116的部分1165及p金属电极117的部分1175形成熔池,并在冷却后与金属线路层131的焊点132熔接。

59.通过激光熔接作业可较回焊技术更快速让局部金属升温至金属熔点,来实现有效率地让两个金属材料(金属线路层的焊点与半导体元件的金属电极)熔接在一起,以避免热累积而破坏半导体元件的结构。

60.其他实施例中,激光光束也可以从电路板的顶面侧边向金属线路层投射,因此,电路板不以包括透明基板为限。

61.如此,本发明的电子装置可借由激光光束的投射而逐步完成多个半导体元件的金属电极熔接在金属线路层上,以提高大量半导体元件的制程效率。

62.由于本发明的电子装置可有效地结合半导体元件及电路板,且不需使用焊料或介质,因此可省略焊料及回焊作业的制程来提高效率。再者,本发明的熔接可以选择地加热金属线路层的焊点,而不需加热整体或半导体元件的金属电极,因此,半导体元件的结构或功能较不会受热累积而破坏。

63.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变

形都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。