1.本发明涉及防水透湿复合面料技术领域,具体涉及一种耐洗涤防水透湿复合面料及其制备方法。

背景技术:

2.防水透湿面料作为复合面料的一种,是一种新型的纺织面料,在加强布料气密性、水密性的同时,其独特的透汽性能,可使结构内部水汽迅速排出,避免结构孳生霉菌,并保持人体始终干爽,完美解决了透气与防风,防水,保暖等问题,是一种健康环保的新型面料。目前在防水与透气等问题上,解决效果最好的是微孔聚四氟乙烯服装膜,它是由具有成孔特性的聚四氟乙烯塑料树脂,采用双向拉伸工艺生产的微孔薄膜,再与其他不同的面料进行复合,成为用途广泛的功能性服装面料。经过聚四氟乙烯薄膜复合的功能性面料,具有拒水性能好、透湿率好、防风等级高、防核生化性能优异等卓越性能,应用于各大领域如健身运动服饰,保暖防寒服装,军队防护服、公安制服等消防、医用保护服等特种服装,头套、手套、鞋袜帽、睡袋、帐篷等生活中常用的防护类用品。

3.聚四氟乙烯复合面料防水透湿以及透气的主要原因在于,聚四氟乙烯膜是一种聚合物类微孔膜,聚四氟乙烯分子表面没有亲水基团,表现为疏水性,分子中的c-f键的存在进一步增加了其疏水特性;微孔膜的孔径在0.2~0.3μm,远小于水滴的直径,同时又远大于水分子的直径,聚四氟乙烯膜呈现出较好的透湿和透气效果。然而,聚四氟乙烯复合面料在实际使用时存在耐洗性能较差的问题,主要有两方面的原因,第一,由于聚四氟乙烯微孔膜的比表面积大,容易吸附空气中的粉尘、汗液中的盐份、油脂化妆品以及洗涤剂等物质,面料经洗涤后,这些物质很容易被吸入膜的微孔内,不仅造成了微孔的堵塞,它们在微孔内还会产生毛细管效应,使水珠很容易渗入或渗出,从而导致聚四氟乙烯复合面料的防水性能和透湿性能下降;第二,面料在有洗涤剂存在的情况下机洗时,面料之间相互摩擦并与洗涤剂相互作用,会导致聚四氟乙烯膜的表面能发生变化,从而导致面料的防水效果减弱,透湿性能也减弱。因此,改善聚四氟乙烯复合面料的耐洗涤性能具有重要的意义。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的缺陷,在聚四氟乙烯微孔膜的表面涂覆上一层耐洗涤涂层并固化,该耐洗涤涂层的主要成分为含氟聚硅氧烷,质量百分含量在8%以内的含氟聚硅氧烷处理液被涂覆到聚四氟乙烯微孔膜上以后,会填充到微孔膜的内部,固化时含氟聚硅氧烷与交联剂发生反应,在微孔膜内部形成粘连点和粘连网络,面料经洗涤后,残留的粉尘等物质会优先附着在涂层上,微孔不易被堵住,粘连点和粘连网络的引入也增加了微孔膜的力学和机械性能,机洗时涂层也不容易被破坏,面料在经洗涤剂洗涤后仍可保持较高的耐静水压能力和透湿透气性能。

5.为实现上述目的,本发明的技术方案是提供了一种耐洗涤防水透湿复合面料,其特征在于,包括外层面料、中间层粘结剂和内层聚四氟乙烯微孔膜,所述内层微孔膜上涂覆

有耐洗涤涂层,按质量百分比计,所述耐洗涤涂层包括含氟聚硅氧烷2~8%、交联剂0.25~0.5%、溶剂91.5~97.75%。

6.进一步优选的技术方案为,所述外层面料包括聚酰亚胺面料、聚氨酯面料、涤纶面料、锦纶面料、涤棉复合面料中的任意一种。

7.进一步优选的技术方案为,所述中间层粘结剂包括聚氨酯类水性粘结剂、聚丙烯酸酯类水性粘结剂、聚氨酯/聚丙烯酸酯复合粘结剂中的任意一种。

8.进一步优选的技术方案为,所述含氟聚硅氧烷包括端羟基含氟聚硅氧烷、端羟基含氟聚酯聚硅氧烷、含氟半笼型倍半聚硅氧烷中的一种或几种。

9.进一步优选的技术方案为,所述含氟聚硅氧烷为全氟类聚硅氧烷。

10.进一步优选的技术方案为,所述溶剂包括二氯甲烷、正己烷、正庚烷中的任意一种。

11.本发明还提供了一种耐洗涤防水透湿复合面料的制备方法,其特征在于,包括以下步骤:

12.(1)耐洗涤涂层的制备:将含氟聚硅氧烷与交联剂混合,溶解在溶剂中并搅拌,然后脱除气泡得到耐洗涤处理液;

13.(2)涂层涂覆:将制备好的耐洗涤处理液通过涂布机涂覆于聚四氟乙烯薄膜上,并送入烘箱固化,固化温度为80~120℃,加热时间为15~30min;

14.(3)面料复合:在面料施以点状胶,采用胶点复合方法将面料与聚四氟乙烯微孔膜进行热压复合,制备聚四氟乙烯复合面料。

15.进一步优选的技术方案为,在所述耐洗涤涂层的制备步骤中,含氟聚硅氧烷与交联剂的混合比例为8~12:1。

16.进一步优选的技术方案为,在所述面料复合步骤中,热压温度为120~140℃,热压压力为0.2~0.4mpa,热压时间为20~30s。

17.为了解决聚四氟乙烯复合面料洗涤后防水透湿性能下降明显以及面料耐洗性较差的问题,本发明的技术方案是在制作复合面料之前,在聚四氟乙烯微孔膜上制作一层耐洗涤涂层,按质量百分含量计,该耐洗涤涂层包括含氟聚硅氧烷2~8%、交联剂0.25~0.5%和溶剂91.5~97.5%。将含氟聚硅氧烷配制成处理液后,通过涂布机涂覆在聚四氟乙烯微孔膜上,并将带有耐洗涤涂层的聚四氟乙烯微孔膜送入固化烘箱内进行固化。含氟聚硅氧烷处理液被涂覆到聚四氟乙烯微孔膜上以后,由于具有较强的流动性,会填充到聚四氟乙烯微孔膜的内部,在固化的过程中,含氟聚硅氧烷会与交联剂发生交联反应,生成新的物质并在聚四氟乙烯微孔膜上形成粘结点和粘结网络,孔径非常小的微孔可能会被填充,微孔膜的孔隙率随之减小,但微孔膜的平均孔径随之增加,其拉伸强度、断裂伸长率等力学性能也随之增加,微孔膜在受到较大水压的冲击时不易被破坏,另外,由于含氟聚硅氧烷为疏水材料,分子中c-f键的存在使得涂层具有较好的疏水性能,因此,涂层的引入使得聚四氟乙烯微孔膜仍然可承受较高的静水压。

18.耐洗涤涂层被涂覆到微孔膜上以后,微孔膜的孔隙率逐渐减小,但孔径较大的微孔不会被堵塞,微孔膜的孔径仍然保持在0.1~0.3μm的水平,因此,膜的透湿性能不会发生太大的变化,透湿量仍保持在8000~10000g/m2/24h范围内。随着孔隙率的减小,膜的透气量会发生较大的变化,但也仍然可透过1~2l/m2/s的空气,在保持一定透气量的同时,该膜

还具有较优异的防风性能。

19.耐洗涤涂层的加入会对聚四氟乙烯微孔膜的各项性能产生较大的影响,其主要影响因素包括含氟聚硅氧烷的含量、含氟聚硅氧烷与交联剂的比例、涂层的固化温度、复合时的温度、压力、时间等。为了使涂层改性后的聚四氟乙烯防水透湿膜具有较好的防水透湿效果,本发明的技术方案选用的含氟聚硅氧烷和交联剂的质量百分含量分别为2~8%和0.25~0.5%,优选含氟聚硅氧烷与交联剂的比例为8~12:1。

20.耐洗涤涂层的引入不仅不会造成聚四氟乙烯防水透湿面料的防水性和透湿性能的变化,更重要的是会增加聚四氟乙烯防水透湿面料的耐水洗和机洗性能,主要表现在两个方面,一方面,清洗后残留的粉尘和洗剂分子等会优先吸附在涂层上,微孔不易被堵住,使得清洗后的面料的防水透湿性能变化不大,另一方面,含氟聚硅氧烷与交联剂交联反应后与聚四氟乙烯纤维粘结在一起,加之含氟聚硅氧烷本身也具有润滑性,因此,水洗或机洗时涂层不易被破坏,洗涤后面料仍会有较好的防水透湿效果。

21.本发明的优点和有益效果在于:

22.1、在聚四氟乙烯微孔膜表面涂覆质量百分含量为2~8%的含氟聚硅氧烷处理液,并固化,再与外层面料通过粘结剂复合制成的复合面料具有较好的防水透湿效果,耐水压可保持在100~120kpa,透湿量在8000~10000g/m2/24h范围内,透气量在1~2l/m2/s范围内。

23.2、涂覆有含氟聚硅氧烷涂层后的复合面料耐洗性能较好,30次机洗后,面料仍可保持50kpa以上的耐静水压性能和6000以上的透湿量,透气性没有较大的变化。

24.3、涂覆含氟聚硅氧烷处理液后,控制固化温度在80~120℃范围内,固化时间在15~30min范围内,有助于含氟聚硅氧烷在聚四氟乙烯膜表面形成较优的粘结网络结构,避免因固化温度过高或固化时间过长而导致聚四氟乙烯膜的微孔被堵塞,从而影响面料的性能。

具体实施方式

25.下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

26.实施例1

27.一种耐洗涤聚四氟乙烯防水透湿面料,包括外层聚酰亚胺面料、水性聚氨酯粘结剂和内层聚四氟乙烯微孔膜,内层微孔膜上涂覆有耐洗涤涂层,按质量百分比计,耐洗涤涂层包括端羟基含氟聚硅氧烷2%、交联剂0.25%、二氯甲烷溶剂97.5%。

28.一种耐洗涤聚四氟乙烯防水透湿面料的制备方法,包括以下步骤:

29.(1)耐洗涤涂层的制备:将端羟基含氟聚硅氧烷与交联剂按照8:1的比例混合,溶解在二氯甲烷溶剂中并搅拌,然后脱除气泡得到耐洗涤处理液;

30.(2)涂层涂覆:将制备好的耐洗涤处理液通过涂布机涂覆于聚四氟乙烯薄膜上,并送入烘箱固化,固化温度为80℃,加热时间为30min;

31.(3)面料复合:在面料施以点状胶,采用胶点复合方法将面料与聚四氟乙烯微孔膜进行热压复合,制备聚四氟乙烯复合面料,热压温度为120℃,热压压力为0.4mpa,热压时间为20s。

32.实施例2

33.一种耐洗涤聚四氟乙烯防水透湿面料,包括外层聚酰亚胺面料、聚氨酯/聚丙烯酸酯复合粘结剂和内层聚四氟乙烯微孔膜,内层微孔膜上涂覆有耐洗涤涂层,按质量百分比计,耐洗涤涂层包括全氟醚基聚硅氧烷4%、交联剂0.4%、正己烷溶剂95.6%。

34.一种耐洗涤聚四氟乙烯防水透湿面料的制备方法,包括以下步骤:

35.(1)耐洗涤涂层的制备:将全氟醚基聚硅氧烷与交联剂按照10:1的比例混合,溶解在正己烷溶剂中并搅拌,然后脱除气泡得到耐洗涤处理液;

36.(2)涂层涂覆:将制备好的耐洗涤处理液通过涂布机涂覆于聚四氟乙烯薄膜上,并送入烘箱固化,固化温度为100℃,加热时间为25min;

37.(3)面料复合:在面料施以点状胶,采用胶点复合方法将面料与聚四氟乙烯微孔膜进行热压复合,制备聚四氟乙烯复合面料,热压温度为130℃,热压压力为0.3mpa,热压时间为30s。

38.实施例3

39.一种耐洗涤聚四氟乙烯防水透湿面料,包括外层聚酰亚胺面料、水性聚丙烯酸酯粘结剂和内层聚四氟乙烯微孔膜,内层微孔膜上涂覆有耐洗涤涂层,按质量百分比计,耐洗涤涂层包括含氟半笼型倍半聚硅氧烷8%、交联剂0.5%、正庚烷溶剂91.5%。

40.一种耐洗涤聚四氟乙烯防水透湿面料的制备方法,包括以下步骤:

41.(1)耐洗涤涂层的制备:将含氟半笼型倍半聚硅氧烷与交联剂混合,溶解在正庚烷溶剂中并搅拌,然后脱除气泡得到耐洗涤处理液;

42.(2)涂层涂覆:将制备好的耐洗涤处理液通过涂布机涂覆于聚四氟乙烯薄膜上,并送入烘箱固化,固化温度为120℃,加热时间为15min;

43.(3)面料复合:在面料施以点状胶,采用胶点复合方法将面料与聚四氟乙烯微孔膜进行热压复合,制备聚四氟乙烯复合面料,热压温度为140℃,热压压力为0.2mpa,热压时间为30s。

44.对比例

45.一种聚四氟乙烯防水透湿面料,包括外层聚酰亚胺面料、聚氨酯/聚丙烯酸酯复合粘结剂和内层聚四氟乙烯微孔膜。

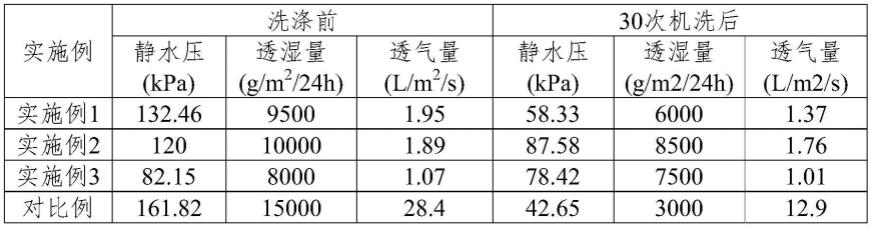

46.截取实施例1-3与对比例的布料,分别按照国标gb/t 4744-1997、国标gb/t 12704-1991以及国标gb/t 5453-1997对其进行静水压、透湿量和透气性测试,测试结果见下表。

[0047][0048]

从表中数据可以看出,在聚四氟乙烯微孔膜上制作涂层后,对复合面料初始状态的防水透湿以及透气性能有着较大的影响,但复合面料初始状态的防水透湿以及透气性能仍然非常优异,但30次机洗后,未涂覆涂层的复合面料的耐静水压性能和透湿性能都有非

常大的下降,而耐洗涤涂层的存在则在一定程度上改善了复合面料的防水透湿和透气性能。

[0049]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。