1.本公开涉及发光二极管制作领域,特别涉及改善n型层的发光二极管外延片及其制备方法。

背景技术:

2.发光二极管是一种能发光的半导体电子元件。作为一种高效、环保、绿色新型固态照明光源,正在被迅速广泛地得到应用,如交通信号灯、汽车内外灯、城市景观照明、手机背光源等,提高芯片发光效率是发光二极管不断追求的目标。

3.发光二极管外延片则是用于制备发光二极管的基础结构,发光二极管外延片至少包括衬底与衬底上的非掺杂gan层、n型层、发光层与p型层,n型层提供的电子与p型层提供的空穴进入发光层内复合发光。

4.n型层常为n型gan层,n型gan层需要提供大量的电子,因此n型gan层中也需要添加大量的si杂质,导致最终得到的n型gan层的质量不够好。且在外延片实际施加了电场之后的工作过程中,也会存在电子从发光层回流向n型gan层的现象,无法有效到达有源区与空穴发生辐射复合,降低了材料的内量子效率,影响了外延片本身出光效率。

技术实现要素:

5.本公开实施例提供了改善n型层的发光二极管外延片及其制备方法,能够提高n型层的质量、降低电子的回流情况以提高发光二极管外延片的发光效率。所述技术方案如下:

6.本公开实施例提供了一种改善n型层的发光二极管外延片,所述改善n型层的发光二极管外延片包括衬底与依次层叠在所述衬底上的非掺杂gan层、n型层、发光层与p型层,

7.所述n型层包括依次层叠的第一氮化铝镓子层、第一氮化镓子层、第一掺硅氮化镓子层、第二掺硅氮化镓子层与第二氮化铝镓子层,所述第一掺硅氮化镓子层中硅的掺杂浓度低于所述第二掺硅氮化镓子层中硅的掺杂浓度,所述第一氮化铝镓子层中的al组分高于所述第二氮化铝镓子层中的al组分。

8.可选地,所述第一掺硅氮化镓子层中硅的掺杂浓度为0.9~1.5 10

19

cm-3

,所述第二掺硅氮化镓子层中硅的掺杂浓度为1.5~4 10

19

cm-3

。

9.可选地,所述第一氮化铝镓子层的厚度小于所述第二氮化铝镓子层的厚度,所述第一掺硅氮化镓子层的厚度小于所述第二掺硅氮化镓子层的厚度。

10.可选地,所述第一氮化铝镓子层的厚度与所述第二氮化铝镓子层的厚度之比为1:8~1:15,所述第一掺硅氮化镓子层的厚度与所述第二掺硅氮化镓子层的厚度之比为1:100~1:120。

11.可选地,所述第一氮化镓子层的厚度为18nm~300nm。

12.可选地,所述第二氮化铝镓子层中掺杂有硅,且所述第二氮化铝镓子层中硅的掺杂浓度低于所述第一氮化镓子层中硅的掺杂浓度。

13.可选地,所述第二氮化铝镓子层中硅的掺杂浓度为1.5*10

19

cm-3

~4*10

19

cm-3

。

14.本公开实施例提供了一种改善n型层的发光二极管外延片制备方法,所述改善n型层的发光二极管外延片制备方法包括:

15.提供一衬底;

16.在所述衬底上依次生长非掺杂gan层、n型层、发光层与p型层,所述n型层包括依次层叠的第一氮化铝镓子层、第一氮化镓子层、第一掺硅氮化镓子层、第二掺硅氮化镓子层与第二氮化铝镓子层,所述第一掺硅氮化镓子层中硅的掺杂浓度低于所述第二掺硅氮化镓子层中硅的掺杂浓度,所述第一氮化铝镓子层中的al组分高于所述第二氮化铝镓子层中的al组分。

17.可选地,所述n型层在氢气、氨气与氮气混合的气氛环境下生长,所述第一掺硅氮化镓子层生长的所述气氛环境中所述氢气与所述氨气的体积比值为2:1,所述第一氮化铝镓子层、所述第一掺硅氮化镓子层、所述第二掺硅氮化镓子层与所述第二氮化铝镓子层生长的气氛环境中所述氢气与所述氨气的体积比值均为3:2。

18.可选地,所述第一掺硅氮化镓子层生长的所述气氛环境中所述氮气所占的百分比为15%。

19.本公开实施例提供的技术方案带来的有益效果是:

20.将n型层设置为包括依次层叠的第一氮化铝镓子层、第一氮化镓子层、第一掺硅氮化镓子层、第二掺硅氮化镓子层与第二氮化铝镓子层,第一氮化铝镓子层可以阻挡第一掺硅氮化镓子层以及第二掺硅氮化镓子层中电子回流至非掺杂gan子层中,使得更多电子可以进入发光层中进行复合发光。而第一氮化镓子层可以起到过渡作用,提高在第一氮化铝镓子层上生长的需要掺硅的氮化镓材料的质量,使得第一氮化镓子层上生长的第一掺硅氮化镓子层以及第二掺硅氮化镓子层整体的质量较好,保证n型层整体的质量以及电子的稳定提供。第一掺硅氮化镓子层中硅的掺杂浓度低于第二掺硅氮化镓子层中硅的掺杂浓度,可以保证第二掺硅氮化镓子层的质量,并且便于电子从n型层移动至发光层内。第二掺硅氮化镓子层上层叠的第二氮化铝镓子层,可以阻挡电子从发光层回流至n型层中,保证电子的稳定发光。且第一氮化铝镓子层中的al组分高于第二氮化铝镓子层中的al组分,第一氮化铝镓子层可以有效起到隔离电子的作用,保证电子的活动区域主要位于n型层以及发光层内,第二氮化铝镓的势垒相对较低,可以起到减少电子回流的可能性的同时,靠近第二氮化铝镓子层的第二掺硅氮化镓层中电子浓度较高且施加电场的情况下,可以保证电子从n型层稳定进入发光层内进行复合发光。可以提高n型层的质量并提高发光二极管外延片的发光效率。

附图说明

21.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1是本公开实施例提供的一种改善n型层的发光二极管外延片的结构示意图;

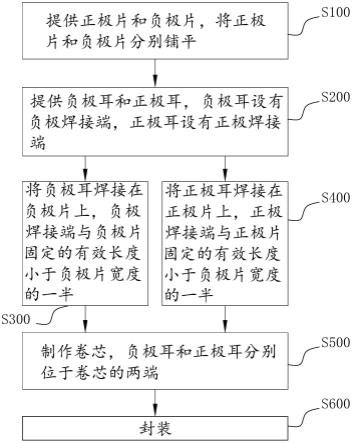

23.图2是本公开实施例提供的一种改善n型层的发光二极管外延片制备方法流程图;

24.图3是本公开实施例提供的另一种改善n型层的发光二极管外延片的结构示意图;

25.图4是本公开实施例提供的另一种改善n型层的发光二极管外延片制备方法流程图。

具体实施方式

26.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

27.图1是本公开实施例提供的一种改善n型层的发光二极管外延片的结构示意图,参考图1可知,本公开实施例提供了一种改善n型层的发光二极管外延片,改善n型层的发光二极管外延片包括衬底1与依次层叠在衬底1上的非掺杂gan层2、n型层3、发光层4与p型层5。

28.n型层3包括依次层叠的第一氮化铝镓子层31、第一氮化镓子层32、第一掺硅氮化镓子层33、第二掺硅氮化镓子层34与第二氮化铝镓子层35,第一掺硅氮化镓子层33中硅的掺杂浓度低于第二掺硅氮化镓子层34中硅的掺杂浓度,第一氮化铝镓子层31中的al组分高于第二氮化铝镓子层35中的al组分。

29.将n型层3设置为包括依次层叠的第一氮化铝镓子层31、第一氮化镓子层32、第一掺硅氮化镓子层33、第二掺硅氮化镓子层34与第二氮化铝镓子层35,第一氮化铝镓子层31可以阻挡第一掺硅氮化镓子层33以及第二掺硅氮化镓子层34中电子回流至非掺杂gan子层中,使得更多电子可以进入发光层4中进行复合发光。而第一氮化镓子层32可以起到过渡作用,提高在第一氮化铝镓子层31上生长的需要掺硅的氮化镓材料的质量,使得第一氮化镓子层32上生长的第一掺硅氮化镓子层33以及第二掺硅氮化镓子层34整体的质量较好,保证n型层3整体的质量以及电子的稳定提供。第一掺硅氮化镓子层33中硅的掺杂浓度低于第二掺硅氮化镓子层34中硅的掺杂浓度,可以保证第二掺硅氮化镓子层34的质量,并且便于电子从n型层3移动至发光层4内。第二掺硅氮化镓子层34上层叠的第二氮化铝镓子层35,可以阻挡电子从发光层4回流至n型层3中,保证电子的稳定发光。且第一氮化铝镓子层31中的al组分高于第二氮化铝镓子层35中的al组分,第一氮化铝镓子层31可以有效起到隔离电子的作用,保证电子的活动区域主要位于n型层3以及发光层4内,第二氮化铝镓的势垒相对较低,可以起到减少电子回流的可能性的同时,靠近第二氮化铝镓子层35的第二掺硅氮化镓层中电子浓度较高且施加电场的情况下,可以保证电子从n型层3稳定进入发光层4内进行复合发光。可以提高n型层3的质量并提高发光二极管外延片的发光效率。

30.可选地,第一掺硅氮化镓子层33中硅的掺杂浓度为0.9~1.5 10

19

cm-3

,第二掺硅氮化镓子层34中硅的掺杂浓度为1.5~4 10

19

cm-3

。

31.第一掺硅氮化镓子层33以及第二掺硅氮化镓子层34中硅的掺杂浓度分别在以上范围内时,可以保证得到的第一掺硅氮化镓子层33以及第二掺硅氮化镓子层34的质量较好,并且整体能够提供较为充足的电子,以保证最终得到的发光二极管外延片的发光效率较高。

32.示例性地,第一氮化铝镓子层31中al组分可为0.5~0.8,第二氮化铝镓子层35中的al组分可为0.2~0.4。

33.第一氮化铝镓子层31以及第二氮化铝镓子层35中的al组分分别在以上范围内,可以保证第一氮化铝镓子层31以及第二氮化铝镓子层35本身的质量较好,同时也可以有效阻挡电子的回流,促进更多的电子在发光层4内进行复合与发光,以提高最终得到的发光二极

管外延片的发光效率。

34.示例性地,n型层3的厚度可为2~9微米。可以保证n型层3能够提供充足的电子的同时保证得到的n型层3的质量。

35.可选地,第一氮化铝镓子层31的厚度小于第二氮化铝镓子层35的厚度,第一掺硅氮化镓子层33的厚度小于第二掺硅氮化镓子层34的厚度。

36.第一氮化铝镓子层31的厚度小于第二氮化铝镓子层35的厚度,可以保证第一氮化铝镓子层31可以实现对电子整体的良好阻挡,有效降低电子可能从n型层3进入非掺杂gan层2中的可能性,提高n型层3以及发光层4中的电子浓度。同时第二氮化铝镓子层35的厚度也较为合理,可以阻挡电子的回流也不会过度提高发光二极管外延片整体的制备成本。而第一掺硅氮化镓子层33的厚度小于第二掺硅氮化镓子层34的厚度,第一掺硅氮化镓子层33本身可以起到过渡以及提供一部分电子的作用,同时也可以降低电子从发光层4指向n型层3的方向流动的概率,最后通过厚度较大的第二掺硅氮化镓子层34实现电子的稳定以及大量提供。整体可以有效降低电子回流的同时保证电子的充足提供。

37.可选地,第一氮化铝镓子层31的厚度与第二氮化铝镓子层35的厚度之比为1:8~1:15,第一掺硅氮化镓子层33的厚度与第二掺硅氮化镓子层34的厚度之比为1:100~1:120。

38.第一氮化铝镓子层31、第二氮化铝镓子层35的厚度比值以及第一掺硅氮化镓子层33、第二掺硅氮化镓子层34的厚度比值分别在以上范围内,得到的发光二极管外延片的发光效率较高。发光二极管外延片整体的制备成本也较为合理而不会过高导致发光二极管外延片整体制备成本的过大提高。

39.可选地,第一氮化镓子层32的厚度为18nm~300nm。

40.第一氮化镓子层32的厚度在以上范围内,可以满足不同厚度规格的n型层3中的过渡需求,得到的n型层3的质量均较好。

41.示例性地,第一氮化铝镓子层31的厚度、第一掺硅氮化镓子层33的厚度、第二掺硅氮化镓子层34的厚度以及第二氮化铝镓子层35的厚度可分别为0.3μm~0.6μm、0.3μm~1.8μm、1.8μm~5.5μm与2.4μm~4.5μm。

42.第一氮化铝镓子层31的厚度、第一掺硅氮化镓子层33的厚度、第二掺硅氮化镓子层34的厚度以及第二氮化铝镓子层35的厚度分别在以上范围内时,可以得到质量较好且成本较为合理的发光二极管外延片,发光二极管外延片本身的发光效率也可以得到较大提高。

43.可选地,第二氮化铝镓子层35中掺杂有硅,且第二氮化铝镓子层35中硅的掺杂浓度低于第一氮化镓子层32中硅的掺杂浓度。

44.第二氮化铝镓子层35中也掺杂有硅,可以保证第二氮化铝镓子层35也可以提供一部分的电子,以抵消第二氮化铝镓子层35本身阻挡电子的影响,保证发光鞥内的电子的稳定提供,同时从n型层3进入发光层4内的电子依然会受到第二氮化铝镓子层35的阻挡。且第二氮化铝镓子层35中硅的掺杂浓度较低,则可以保证第二氮化铝镓子层35的质量,保证在第二氮化铝镓子层35上生长的发光层4的晶体质量。保证发光层4的发光效率。

45.可选地,第二氮化铝镓子层35中硅的掺杂浓度为1.5*10

19

cm-3

~4*10

19

cm-3

。

46.第二氮化铝镓子层35中硅的掺杂浓度在以上范围内,第二氮化铝镓子层35本身的

质量较好,且可以保证电子稳定进入发光层4内。

47.图2是本公开实施例提供的一种改善n型层的发光二极管外延片制备方法流程图,图2中所示的改善n型层的发光二极管外延片制备方法用于制备图1所示的改善n型层的发光二极管外延片,参考图2可知,本公开实施例提供了一种改善n型层的发光二极管外延片制备方法,改善n型层的发光二极管外延片制备方法包括:

48.s101:提供一衬底;

49.s102:在衬底上依次生长非掺杂gan层、n型层、发光层与p型层,n型层包括依次层叠的第一氮化铝镓子层、第一氮化镓子层、第一掺硅氮化镓子层、第二掺硅氮化镓子层与第二氮化铝镓子层,第一掺硅氮化镓子层中硅的掺杂浓度低于第二掺硅氮化镓子层中硅的掺杂浓度,第一氮化铝镓子层中的al组分高于第二氮化铝镓子层中的al组分。

50.图2中所示的发光二极管外延片的制备方法对应的技术效果可参考图1中所示的发光二极管外延片的结构所对应的技术效果,因此在此处不再赘述。

51.需要说明的是,第一氮化镓子层采用本征材料进行制备。

52.可选地,步骤s102中,n型层的生长温度与生长压力的范围可分别为1000~1200℃。可以保证得到的n型层的质量较好。

53.示例性地,n型层在氢气、氨气与氮气混合的气氛环境下生长,第一掺硅氮化镓子层生长的气氛环境中氢气与氨气的体积比值为2:1,第一氮化铝镓子层、第一掺硅氮化镓子层、第二掺硅氮化镓子层与第二氮化铝镓子层生长的气氛环境中氢气与氨气的体积比值均为3:2。

54.n型层在氢气、氨气与氮气混合的气氛环境下进行生长,可以控制n型层的生长质量以及生长速度较为合理,保证n型层的生长质量的同时有效保证n型层的生长效率。且第一掺硅氮化镓子层生长的气氛环境中氢气与氨气的体积比值为2:1,第一氮化铝镓子层、第一掺硅氮化镓子层、第二掺硅氮化镓子层与第二氮化铝镓子层生长的气氛环境中氢气与氨气的体积比值均为3:2,可以保证第一掺硅氮化镓子层在生长时,反应腔内的氢气较多,氢气具有一定的刻蚀倾向,可以在第一掺硅氮化镓子层的表面形成一定的类似刻蚀的凹坑,这些凹坑可以起到释放应力的作用,减小第一掺硅氮化镓子层内的应力以及应力带来的应变以及位错,提高在第一掺硅氮化镓子层上生长的第二掺硅氮化镓子层的质量以提高n型层整体的晶体质量。

55.需要说明的是,气氛环境为具体的外延材料在mocvd设备中进行生长时,mocvd设备的反应腔内的气氛环境。

56.可选地,第一掺硅氮化镓子层生长的气氛环境中氮气所占的百分比为15%。

57.第一掺硅氮化镓子层生长的气氛环境中氮气所占的百分比为15%,氮气可以促进反应腔内气流的流动以提高第一掺硅氮化镓子层的生长效率。可以促进第一掺硅氮化镓子层的成形,配合氢气具有的一定的刻蚀作用,可以保证第一掺硅氮化镓子层的快速生长,整体可以起到有效释放应力的作用。

58.在本公开所提供的一种实现方式中,第一氮化铝镓子层的生长温度可为1000℃,第一氮化铝镓子层的生长压力为100torr,第一氮化铝镓子层的生长转速为750rpm,第一氮化铝镓子层在生长时的气氛环境中,h2:nh3气氛约为3:2占总气量90%,剩余用n2补足;第一氮化镓子层与第二掺硅氮化镓子层的生长温度分别为1120℃和1110℃,第一氮化镓子层与

第二掺硅氮化镓子层的生长压力及生长转速均为150torr、转速为650rpm,第一氮化镓子层与第二掺硅氮化镓子层在生长时的气氛环境中,h2:nh3气氛约为3:2占总气量90%,剩余用n2补足;第一掺硅氮化镓子层的生长温度为1050℃,第一掺硅氮化镓子层的生长压力为150torr,第一掺硅氮化镓子层的生长转速为600rpm,第一掺硅氮化镓子层在生长时的气氛环境中,h2:nh3气氛比约为2:1占总气量85%,剩余用n2补足;第二氮化铝镓子层的生长温度为1000℃,第二氮化铝镓子层的生长压力为100torr,第二氮化铝镓子层的生长转速为850rpm,第二氮化铝镓子层在生长时的气氛环境中,h2:nh3气氛约为3:2占总气量90%,剩余用n2补足。整体可以得到质量较好的n型层。

59.图3是本公开实施例提供的另一种改善n型层的发光二极管外延片的结构示意图,参考图3可知,在本公开提供的另一种实现方式中,发光二极管外延片可包括衬底1及生长在衬底1上的缓冲层6、n型层3、发光层4、algan电子阻挡层7、p型层5及p型接触层8。n型层3包括依次层叠的第一氮化铝镓子层31、第一氮化镓子层32、第一掺硅氮化镓子层33、第二掺硅氮化镓子层34与第二氮化铝镓子层35,第一掺硅氮化镓子层33中硅的掺杂浓度低于第二掺硅氮化镓子层34中硅的掺杂浓度,第一氮化铝镓子层31中的al组分高于第二氮化铝镓子层35中的al组分。

60.需要说明的是,图3中所示的n型层3与图1中所示的n型层3的结构相同,因此此处不再赘述。

61.可选地,衬底1可为蓝宝石衬底1。易于制作与获取。

62.示例性地,缓冲层6可包括依次层叠在衬底1上的gan缓冲层6。能够有效缓解晶格失配。

63.在本公开所提供的其他实现方式中,缓冲层6也可为铝氮、氮化铝镓或铝铟镓氮中的一种。本公开对此不做限制。

64.示例性地,发光层4包括多个交替层叠的ingan阱层及gan垒层,ingan阱层的厚度可为2~5nm,gan垒层的厚度可为8~20nm。

65.示例性地,发光层4的整体厚度可为50~130nm,in摩尔含量13%~25%。

66.可选地,algan电子阻挡层7中al组分可为0.15~0.25。阻挡电子的效果较好。

67.可选地,algan电子阻挡层7的厚度可为20~100nm。得到的algan电子阻挡层7的质量较好。

68.能够提供足够的空穴,并保证发光二极管外延片整体的成本不会过高。

69.可选地,p型层5可为p型gan层。易于实现与获取。

70.示例性地,p型接触层8的厚度可为10~50nm。

71.需要说明的是,在本公开所提供的其他实现方式中,发光二极管外延片也还可包括其他层次结构,本公开对此不做限制。

72.图4是本公开实施例提供的另一种改善n型层的发光二极管外延片制备方法流程图,参考图4可知,本公开所提供的发光二极管外延片制备方法可包括:

73.s201:提供一衬底。

74.其中,衬底可为蓝宝石衬底。易于实现与制作。

75.可选地,步骤s201还可包括:在氢气气氛下,处理衬底表面的时长为6~10min。

76.示例性地,处理衬底表面时,反应腔的温度可为1000~1200℃,反应腔的压力可为

200~500torr。

77.在本公开所提供的一种实现方式中,处理衬底时,反应腔的温度也可为1100℃,处理衬底表面的时长可为8min。

78.步骤s201还可包括:对衬底的表面进行氮化处理,在衬底的表面铺一层氮原子。可以便于氮化镓材料的快速生长。

79.s202:在衬底上生长缓冲层。

80.可选地,控制反应腔的温度为450℃~600℃,反应腔的压力为200torr~500torr,生长gan缓冲层。得到质量较好的缓冲层。

81.s203:在缓冲层上生长非掺杂gan层。

82.非掺杂gan层的生长压力可为100~300torr。非掺杂gan层的生长温度可为100~1200。本公开对此不做限制。

83.s204:在非掺杂gan层上生长n型层。n型层包括依次层叠的第一氮化铝镓子层、第一氮化镓子层、第一掺硅氮化镓子层、第二掺硅氮化镓子层与第二氮化铝镓子层,第一掺硅氮化镓子层中硅的掺杂浓度低于第二掺硅氮化镓子层中硅的掺杂浓度,第一氮化铝镓子层中的al组分高于第二氮化铝镓子层中的al组分。

84.步骤s204可参考图2中所示的步骤s102中对应的说明,因此此处不再赘述。

85.s205:在n型层上生长发光层。

86.步骤s205中,发光层包括交替生长的ingan阱层与gan垒层。

87.可选地,ingan阱层的生长温度与生长压力分别为700~800℃与100torr~300torr,gan垒层的生长温度与生长压力分别为700~900℃与100torr~300torr。得到的发光层的质量较好。

88.可选地,ingan阱层的厚度为2~4nm,gan垒层的厚度为5~10nm。得到的发光层的质量较好。

89.s206:在发光层上生长algan电子阻挡层。

90.algan电子阻挡层的生长温度可为600~1000℃,algan电子阻挡层的生长压力可为100~300torr。在此条件下生长得到的algan电子阻挡层的质量较好,有利于提高发光二极管的发光效率。

91.s207:在algan电子阻挡层上生长p型层。

92.步骤s207中,p型层可为p型gan层。p型gan层的生长温度与生长压力可分别为850℃~1050℃与100torr~300torr。能够得到质量较好的p型层。

93.s208:在p型层上生长p型接触层。

94.可选地,p型接触层的生长压力可为100torr~300torr,p型接触层的生长温度可为850℃~1050℃。

95.在本公开所提供的一种实现方式中,p型接触层的生长温度可为950℃,p型接触层的生长压力可为200torr。

96.需要说明的是,图4中所示的改善n型层的发光二极管外延片及其制备方法,相对图2中所示的发光二极管的制备方法,提供了一种更为详细的发光二极管外延片的生长方式。

97.执行完步骤s208后的发光二极管外延片的结构可参见图3。

98.需要说明的是,在本公开实施例中,采用veecok 465i or c4 or rb mocvd(metal organic chemical vapor deposition,金属有机化合物化学气相沉淀)设备实现发光二极管的生长方法。采用高纯h2(氢气)或高纯n2(氮气)或高纯h2和高纯n2的混合气体作为载气,高纯nh3作为n源,三甲基镓(tmga)及三乙基镓(tega)作为镓源,三甲基铟(tmin)作为铟源,硅烷(sih4)作为n型掺杂剂,三甲基铝(tmal)作为铝源,二茂镁(cp2mg)作为p型掺杂剂。

99.以上所述,并非对本公开作任何形式上的限制,虽然本公开已通过实施例揭露如上,然而并非用以限定本公开,任何熟悉本专业的技术人员,在不脱离本公开技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本公开技术方案的内容,依据本公开的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本公开技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。