一种快速判断烟气净化工艺中so2吸附效率的方法和系统

技术领域

1.本发明涉及活性炭吸附塔脱硫脱硝的方法及系统,具体涉及一种快速判断烟气净化工艺中so2吸附效率的方法和系统,属于活性炭处理烟气技术领域。

背景技术:

2.活性炭烟气净化技术具有多污染物协同高效净化的优势,适应烧结烟气组分复杂(so2、no

x

、粉尘、o2、水蒸气、重金属)、温度波动大(110-180℃)的特点,已经成功应用到烧结烟气净化系统中,同时也推广到焦化、电力等多行业中,在当前超低排放背景下,具有很大的应用空间。

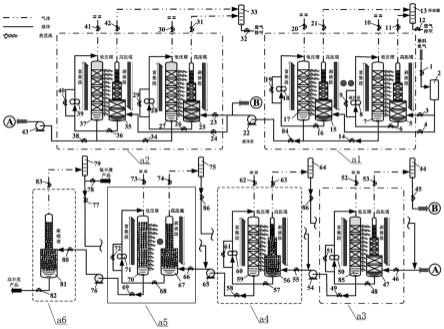

3.在现有技术中,活性炭烟气净化技术可采用一级或两级吸附模式。两级吸附烟气净化工艺流程如图1所示,即烟气先经过一级塔,再通过二级塔,活性炭先到二级塔再到一级塔,然后到解析塔再生后送往二级塔,实现循环利用。吸附塔结构如图2所示,活性炭从上到下充满吸附塔。吸附塔上部连接塔给料仓,下部连接塔底料斗,内部为空腔结构。活性炭排料采用旋转阀或者长轴辊式排料装置,活性炭在重力作用下,通过旋转阀旋转速度或长轴辊式排料装置频率实现活性炭下料速度控制。

4.系统正常运行过程中,通过调整吸附塔内活性炭下料速度,实现一级塔深度脱硫、初步脱硝、除尘,二级塔深度脱硝的目的,最终达到排放标准。一级塔脱硫效率的高低显著影响二级塔的脱硝效果,如果一级塔脱硫彻底,那么进入二级塔的烟气中主要为no

x

,此时在二级塔入口加入氨气,可以在二级塔活性炭表面发生scr反应;如果一级塔脱硫效率不佳,那么进入二级塔的烟气中依旧含有部分so2气体,活性炭也会优先吸附so2,这时加入的氨气,利用效率低,降低脱硝效率,因此为充分利用二级吸附的优势,保证一级塔实现100%脱硫能力是前提条件。

5.工程上分别在一级脱硫塔入口、二级脱硝塔出口设置了在线烟气分析仪。由于烟气分析仪的安装位置需要一段水平的管道,保证流量稳定,其安装要求极高,因而受限制于一级塔和二级塔之间复杂的管道连接和空间关系,一级塔出口到二级塔入口之间有时不能满足设置烟气分析仪的要求,此时将导致一级塔出口的so2含量不能精确检测,从而无法对一级塔的脱硫效果进行实时准确的判断。如果一级吸附塔脱硫效率较低,将导致过多的so2进入二级吸附塔,从而降低二级吸附塔的脱硝效率;最终有可能导致烟气净化系统排放不达标。因此,如何对一级吸附塔内的工作状态和工作效果进行实时、准确的控制,就显得尤为重要。

技术实现要素:

6.活性炭脱硫原理为:2so2 o2 2h2o=2h2so4,该反应为剧烈的放热反应,1mol so2转化为硫酸产生的热量为275.3kj,活性炭比热容仅为1.059kj/(kg

·

k)。而烧结烟气中含氧量高达16%,含水率达到10%,so2含量一般为400-2000mg/nm3之间,烟气中so2具备全部转化为h2so4的条件。因此可根据一级吸附塔内的温度变化来判断so2转化为硫酸的效率。

7.由此,针对现有技术中一级吸附塔内的脱硫效率无法实时准确判断的问题,本发明提出一种快速判断烟气净化工艺中so2吸附效率的方法和系统。该方法依据在一级吸附塔内热量衡算的原理,通过实时监测烟气进出一级吸附塔前后的温度变化,监测脱硫过程中一级吸附塔内活性炭的温度变化,计算so2转化为硫酸的转化率,实现对so2在一级吸附塔内吸附效率的快速在线判断,进而指导工业生产,保证烟气净化系统达标运行。

8.根据本发明的第一种实施方案,提供一种快速判断烟气净化工艺中so2吸附效率的方法。

9.一种快速判断烟气净化工艺中so2吸附效率的方法,该方法包括:将原烟气输送至一级吸附塔内进行脱硫处理,经过脱硫处理后的烟气进入二级吸附塔进行脱硝处理,经过脱硝处理后的净烟气从二级吸附塔的烟气出口排放。在所述脱硫处理的过程中,实时监测烟气进入一级吸附塔与排出一级吸附塔前后的温度变化,监测脱硫过程中一级吸附塔内活性炭的温度变化,依据热量平衡原理,通过计算so2转化为硫酸的转化率,来判断so2在一级吸附塔内的吸附效率。

10.在本发明中,所述判断so2在一级吸附塔内的吸附效率,具体为:在所述脱硫处理的过程中,检测并计算在一级吸附塔内所产生的热量和一级吸附塔所消耗及排出的热量。其中,所述在一级吸附塔内所产生的热量包括原烟气进入一级吸附塔所带入的热量、脱硫反应所放出的热量、循环活性炭进入一级吸附塔所带入的热量。所述一级吸附塔所消耗及排出的热量包括外排活性炭排出一级吸附塔所带出的热量、脱硫后烟气排出一级吸附塔所带出的热量、活性炭在一级吸附塔内所吸附的热量及热损失。依据热量平衡原理,即根据在一级吸附塔内所产生的热量与一级吸附塔所消耗及排出的热量相等,计算so2转化为硫酸的转化率,从而快速判断so2在一级吸附塔内的吸附效率。

11.在本发明中,所述在一级吸附塔内所产生的热量与一级吸附塔所消耗及排出的热量相等,具体为:

12.1)计算原烟气、循环活性炭进入一级吸附塔所带入的热量与脱硫反应在一级吸附塔内所释放的热量之和:

13.原烟气进入一级吸附塔所带入的热量为q1,脱硫反应所放出的热量为q2,循环活性炭进入一级吸附塔所带入的热量为qf,由此,在一级吸附塔内所产生的热量之和q

入

为:

14.q

入

=q

1 q2

qf…

(1)。

15.2)计算外排活性炭、脱硫后烟气排出一级吸附塔所带出的热量,活性炭在一级吸附塔内所吸收的热量,及热损失之和:

16.外排活性炭排出一级吸附塔所带出的热量为qc,脱硫后烟气排出一级吸附塔所带出的热量为q3,活性炭在一级吸附塔内所吸收的热量为q4,热损失为q5,由此,一级吸附塔所消耗及排出的热量之和q

出

为:

17.q

出

=q

3 q4

qc

q5…

(2)。

18.3)根据热量平衡原理,在一级吸附塔内所产生的热量之和q

入

与一级吸附塔内所消耗及排出的热量之和q

出

相等,即得:

19.q

1 q2

qf=q

3 q4

qc

q5…

(3)。

20.优选的是,在所述一级吸附塔所消耗及排出的热量中,热损失q5≈0,由此,公式3可简化为:

21.q

1 q2

qf=q

3 q4

qc

…

(4)。

22.在本发明中,根据单位时间内进出一级吸附塔的活性炭质量保持一致,同时,进出一级吸附塔的活性炭温度一致,即循环活性炭进入一级吸附塔所带入的热量与外排活性炭排出一级吸附塔所带出的热量相等,在公式4中,qf≈qc,由此,公式4可简化为:

23.q

1

q2=q

3

q4…

(5)。

24.在本发明中,根据公式5,计算so2转化为硫酸的转化率,具体包括以下步骤:

25.计算原烟气进入一级吸附塔所带入的热量q1:

[0026][0027]

其中:q1为原烟气进入一级吸附塔所带入的热量,kj;q1为一级吸附塔烟气入口处的原烟气的流量,nm3/h;c

p

为烟气的比热容,kj/(mol*k);vm为标准摩尔体积,l/mol;t0为温度基准值,℃;t1为原烟气的温度值,℃;t0为原烟气进入一级吸附塔的初始时刻,h;t1为原烟气进入一级吸附塔的末尾时刻,h。

[0028]

计算脱硫反应所放出的热量q2:

[0029][0030]

其中:q2为脱硫反应所放出的热量,kj;q1为一级吸附塔烟气入口处的原烟气的流量,nm3/h;c0为一级吸附塔的烟气入口处的so2浓度,mg/nm3;α为so2转化为硫酸的转化率,%;m为so2的摩尔质量,g/mol;h为1mol硫酸放出的热量,kj/mol;t0为原烟气进入一级吸附塔的初始时刻,h;t1为原烟气进入一级吸附塔的末尾时刻,h。

[0031]

计算脱硫后烟气排出一级吸附塔所带出的热量q3:

[0032][0033]

即得:

[0034]

其中:q3为脱硫后烟气排出一级吸附塔所带出的热量,kj;q2为一级吸附塔烟气出口处的烟气流量,nm3/h;c

p

为烟气的比热容,kj/(mol*k);vm为标准摩尔体积,l/mol;t0为温度基准值,℃;t2为一级吸附塔烟气出口处的脱硫后烟气的温度值,℃;t0 δt为脱硫后烟气排出一级吸附塔的初始时刻,h;t1 δt为脱硫后烟气排出一级吸附塔的末尾时刻,h。

[0035]

此处的δt表示烟气在一级吸附塔内的停留时间,因此烟气排出一级吸附塔的时间相比进入一级吸附塔的时间要滞后δt时间。δt=a*b*h/q,其中:a表示一级吸附塔的塔体长度,m;b表示一级吸附塔的塔体宽度,m;h表示一级吸附塔的塔体高度,m。

[0036]

计算活性炭在一级吸附塔内所吸收的热量q4:

[0037][0038]

其中:m为一级吸附塔内活性炭的装填质量,kg;c

pac

为活性炭的比热容,kj/(kg

·

k);t

0ac

为脱硫前的活性炭初始温度值,℃;t

1ac

为脱硫后的活性炭温度值,℃。

[0039]

根据公式5,计算so2转化为硫酸的转化率α:

[0040][0041]

其中,一级吸附塔烟气入口处的原烟气的流量q1与一级吸附塔烟气出口处的烟气

流量q2一致,q1≈q2=q,即得:

[0042][0043]

根据计算得到的so2转化为硫酸的转化率,进而实现对so2在一级吸附塔内吸附效率的快速判断。

[0044]

优选的是,根据计算得到的so2转化为硫酸的转化率,进而实现对so2在一级吸附塔内吸附效率的快速判断,具体为:

[0045]

若so2转化为硫酸的转化率α≥90%,说明一级吸附塔内的脱硫效率符合要求,一级吸附塔脱硫较为彻底,系统继续运行。

[0046]

若so2转化为硫酸的转化率α<90%,说明一级吸附塔内的脱硫效率不符合要求,一级吸附塔脱硫效果不佳,此时需要调整一级吸附塔的运行工况,例如可通过提高系统活性炭循环量,提高解吸效率,或降低烟气量等措施来及时进行调整,从而提高so2的吸附效率,以确保二级吸附塔的脱硝效率。此处所述的调整一级吸附塔的运行工况的措施,包括但不限于上述几种措施。

[0047]

根据本发明的第二种实施方案,提供一种快速判断烟气净化工艺中so2吸附效率的系统。

[0048]

一种快速判断烟气净化工艺中so2吸附效率的系统或用于第一种实施方案所述方法的系统,该系统包括一级吸附塔、二级吸附塔、原烟气管道和初步处理烟气管道。原烟气管道连接至一级吸附塔的烟气入口。一级吸附塔的烟气出口通过初步处理烟气管道连接至二级吸附塔的烟气入口。在原烟气管道上且位于靠近一级吸附塔烟气入口的位置设有第一流量检测装置、so2浓度检测装置、第一温度检测装置。在初步处理烟气管道上且位于靠近一级吸附塔烟气出口的位置设有第二温度检测装置。一级吸附塔的活性炭入口位置设有第一质量检测装置和第三温度检测装置。一级吸附塔的活性炭出口位置设有第四温度检测装置。该系统还包括计时元件。所述计时元件用于记录烟气进出一级吸附塔的时刻。

[0049]

优选的是,在初步处理烟气管道上且位于靠近一级吸附塔烟气出口的位置还设有第二流量检测装置。

[0050]

作为优选,一级吸附塔的活性炭出口位置还设有第二质量检测装置。

[0051]

在本发明中,该系统还包括活性炭输送装置。所述活性炭输送装置连接二级吸附塔的活性炭出口与一级吸附塔的活性炭入口。

[0052]

在本发明中,该系统还包括控制系统。控制系统与第一流量检测装置、so2浓度检测装置、第一温度检测装置、第二温度检测装置、第一质量检测装置、第三温度检测装置、第四温度检测装置、计时元件、第二流量检测装置、第二质量检测装置连接,并实时根据公式(12)计算so2转化为硫酸的转化率,进而实现对so2在一级吸附塔内吸附效率的快速判断。

[0053]

在现有技术中,由于一级吸附塔和二级吸附塔之间复杂的管道连接和空间关系,会存在一级吸附塔和二级吸附塔之间无法安装在线烟气分析仪的情况,此时将导致一级吸附塔烟气出口位置的so2浓度不能精确检测,由此而无法及时准确地对一级吸附塔内的脱硫效率脱硫效果进行判断。如果一级吸附塔内的脱硫效率较低,也就是说在一级吸附塔内存在较多的so2未能转化为硫酸,这部分未转化为硫酸的so2将会随着烟气一并进入二级吸附塔,由于在二级吸附塔内存在较多的so2,二级吸附塔内的活性炭也会优先吸附so2,此时

向二级吸附塔内加入的氨气,利用效率低,显著降低脱硝效率;更严重的情况,最终有可能导致烟气净化系统排放不达标。

[0054]

本发明无需检测一级吸附塔烟气出口位置的so2浓度,而是根据一级吸附塔内热量平衡原理,通过实时监测活性炭脱硫过程中,烟气进出一级吸附塔前后的温度变化,同时监测脱硫过程中一级吸附塔内活性炭的温度变化,从而计算so2转化为硫酸的转化率,实现对so2在一级吸附塔内吸附效率的快速在线判断。本发明提供的快速判断烟气净化系统中so2吸附效率的方法和系统,在一级吸附塔脱硫处理的过程中,检测并计算在一级吸附塔内所产生的热量和一级吸附塔所消耗及排出的热量,依据一级吸附塔内热量平衡原理,即根据在一级吸附塔内所产生的热量和一级吸附塔所消耗及排出的热量相等,通过计算,得出so2转化为硫酸的转化率,从而来判断so2在一级吸附塔内的吸附效率,判断一级吸附塔内活性炭对so2的去除效果,进而准确指导工业生产,针对脱硫效率低脱硫效果差的情况能够及时进行相应的调整,以确保后续的脱硝效率,保证整个烟气净化系统达标稳定的运行。

[0055]

需要说明的是,烟气分析仪的布置需要其安装位置有一段水平的管道,保证流量稳定,其安装要求极高,因而在一级吸附塔和二级吸附塔之间会存在无法安装烟气分析仪的情况。而对一级吸附塔烟气出口位置进行流量检测或温度检测,均只需要一个点即可实现。

[0056]

在本发明中,所述在一级吸附塔内所产生的热量包括原烟气进入一级吸附塔所带入的热量、脱硫反应所放出的热量、循环活性炭进入一级吸附塔所带入的热量,即有q

入

=q

1 q2

qf…

(1)。所述一级吸附塔所消耗及排出的热量包括外排活性炭排出一级吸附塔所带出的热量、脱硫后烟气排出一级吸附塔所带出的热量、活性炭在一级吸附塔内所吸附的热量及热损失,即有q

出

=q

3 q4

qc

q5…

(2)。由在一级吸附塔内所产生的热量和一级吸附塔所消耗及排出的热量相等,即有q

1 q2

qf=q

3 q4

qc

q5…

(3)。在本发明中,由于热损失消耗热所占比例很小,远小于外排活性炭排出一级吸附塔所带出的热量、脱硫后烟气排出一级吸附塔所带出的热量及活性炭在一级吸附塔内所吸附的热量,因此工程应用中可以忽略热损失的影响,即q5≈0,由此,公式3可以简化为q

1 q2

qf=q

3 q4

qc

…

(4)。另外,由于在工程应用中单位时间内进出一级吸附塔的活性炭质量保持一致(可通过分别设置在一级吸附塔活性炭入口位置和活性炭出口位置的第一质量检测装置和第二质量检测装置检测验证),同时进出一级吸附塔的活性炭温度相差不大(可通过分别设置在一级吸附塔活性炭入口位置和活性炭出口位置的第三温度检测装置和第四温度检测装置检测验证),也就是说,循环活性炭进入一级吸附塔所带入的热量与外排活性炭排出一级吸附塔所带出的热量基本相等,即qf≈qc,由此,公式4可简化为q

1

q2=q

3

q4…

(5)。

[0057]

此外,本发明中所述的一级吸附塔的塔内不分层,全部装填活性炭,在重力作用下从上到下移动,烟气横向穿过活性炭层完成so2等污染物的吸附去除,为保证塔内活性炭及脱硫系统的安全,所述一级吸附塔(即脱硫塔)内从上到下加入了几十上百组测温元件。一般而言,吸附塔内装填活性炭的量在600t左右,活性炭循环量为10t/h左右,显然循环活性炭或外排活性炭占比极小。

[0058]

在本发明中,考虑到一级吸附塔烟气入口处的原烟气的流量q1与一级吸附塔烟气出口处的烟气流量q2一致(可通过分别设置在一级吸附塔烟气入口位置和烟气出口位置的第一流量检测装置和第二流量检测装置检测验证),即q1≈q2=q,根据公式5即可得到so2转

化为硫酸的转化率α:

[0059][0060]

式12中:q为一级吸附塔烟气入口处的原烟气的流量,可通过设置在一级吸附塔烟气入口位置的第一流量检测装置检测得到。t1为原烟气的温度值,可通过设置在一级吸附塔烟气入口位置的第一温度检测装置检测得到。t2为一级吸附塔烟气出口处的脱硫后烟气的温度值,可通过设置在一级吸附塔烟气出口位置的第二温度检测装置检测得到。t0为原烟气进入一级吸附塔的初始时刻,t1为原烟气进入一级吸附塔的末尾时刻,t0和t1可通过计时元件测得。m为一级吸附塔内活性炭的装填质量,一般而言,确定选用的吸附塔后,相应的装填质量是已知的;此外,m也可通过设置在一级吸附塔的活性炭入口位置的第一质量检测装置检测得到。t

0ac

为脱硫前的活性炭初始温度值,可通过设置在一级吸附塔的活性炭入口位置的第三温度检测装置检测得到。t

1ac

为脱硫后的活性炭温度值,可通过设置在一级吸附塔的活性炭出口位置的第四温度检测装置检测得到。c0为一级吸附塔的烟气入口处的so2浓度,可通过设置在一级吸附塔烟气入口位置的so2浓度检测装置检测得到。此外,so2的摩尔质量m、烟气的比热容c

p

、标准摩尔体积vm、活性炭的比热容c

pac

、1mol硫酸放出的热量h,均为常数,一般来说,m=64g/mol,c

p

=0.03254kj/(mol*k),vm=22.4l/mol,c

pac

=1.059kj/(kg

·

k);h=275.3kj/mol。

[0061]

与现有技术相比,本发明具有以下有益技术效果:

[0062]

1、本发明的方法和系统依据一级吸附塔内热量平衡原理,通过实时监测烟气进出一级吸附塔前后的温度变化,同时监测脱硫过程中一级吸附塔内的活性炭温度变化,从而计算so2转化为硫酸的转化率,来判断烟气净化系统中的so2吸附效率。

[0063]

2、本发明的方法和系统能够实时在线对so2在一级吸附塔内的吸附效率进行快速判断,从而准确指导工业生产,针对脱硫效率低脱硫效果差的情况及时进行相应的调整,以确保后续的脱硝效率,进而保证整个烟气净化系统达标稳定的运行。

[0064]

3、本发明结构简单,操作方便,且无需依赖于检测一级吸附塔烟气出口位置的so2浓度,因此不会受一级吸附塔和二级吸附塔之间复杂的管道连接和空间关系的影响。

附图说明

[0065]

图1为现有技术中两级吸附烟气净化工艺的流程图;

[0066]

图2为现有技术中吸附塔的结构示意图;

[0067]

图3为本发明一种快速判断烟气净化工艺中so2吸附效率的方法的原理图;

[0068]

图4为本发明一种快速判断烟气净化工艺中so2吸附效率的方法的流程图;

[0069]

图5为本发明中一级吸附塔的结构示意图;

[0070]

图6为本发明一种快速判断烟气净化工艺中so2吸附效率的系统的示意图;

[0071]

图7为本发明中控制系统的示意图。

[0072]

附图标记:

[0073]

1:一级吸附塔;2:二级吸附塔;3:第一流量检测装置;4:so2浓度检测装置;5:第一温度检测装置;6:第二温度检测装置;7:第一质量检测装置;8:第三温度检测装置;9:第四温度检测装置;10:第二流量检测装置;11:第二质量检测装置;a:控制系统;

[0074]

l0:原烟气管道;l1:初步处理烟气管道。

具体实施方式

[0075]

根据本发明的第一种实施方案,提供一种快速判断烟气净化工艺中so2吸附效率的方法。

[0076]

一种快速判断烟气净化工艺中so2吸附效率的方法,该方法包括:将原烟气输送至一级吸附塔1内进行脱硫处理,经过脱硫处理后的烟气进入二级吸附塔2进行脱硝处理,经过脱硝处理后的净烟气从二级吸附塔2的烟气出口排放。在所述脱硫处理的过程中,实时监测烟气进入一级吸附塔1与排出一级吸附塔1前后的温度变化,监测脱硫过程中一级吸附塔1内活性炭的温度变化,依据热量平衡原理,通过计算so2转化为硫酸的转化率,来判断so2在一级吸附塔1内的吸附效率。

[0077]

在本发明中,所述判断so2在一级吸附塔1内的吸附效率,具体为:在所述脱硫处理的过程中,检测并计算在一级吸附塔1内所产生的热量和一级吸附塔1所消耗及排出的热量。其中,所述在一级吸附塔1内所产生的热量包括原烟气进入一级吸附塔1所带入的热量、脱硫反应所放出的热量、循环活性炭进入一级吸附塔1所带入的热量。所述一级吸附塔1所消耗及排出的热量包括外排活性炭排出一级吸附塔1所带出的热量、脱硫后烟气排出一级吸附塔1所带出的热量、活性炭在一级吸附塔1内所吸附的热量及热损失。依据热量平衡原理,即根据在一级吸附塔1内所产生的热量与一级吸附塔1所消耗及排出的热量相等,计算so2转化为硫酸的转化率,从而快速判断so2在一级吸附塔1内的吸附效率。

[0078]

在本发明中,所述在一级吸附塔1内所产生的热量与一级吸附塔1所消耗及排出的热量相等,具体为:

[0079]

1)计算原烟气、循环活性炭进入一级吸附塔1所带入的热量与脱硫反应在一级吸附塔1内所释放的热量之和:

[0080]

原烟气进入一级吸附塔1所带入的热量为q1,脱硫反应所放出的热量为q2,循环活性炭进入一级吸附塔1所带入的热量为qf,由此,在一级吸附塔1内所产生的热量之和q

入

为:

[0081]q入

=q

1 q2

qf…

(1)。

[0082]

2)计算外排活性炭、脱硫后烟气排出一级吸附塔1所带出的热量,活性炭在一级吸附塔1内所吸收的热量,及热损失之和:

[0083]

外排活性炭排出一级吸附塔1所带出的热量为qc,脱硫后烟气排出一级吸附塔1所带出的热量为q3,活性炭在一级吸附塔1内所吸收的热量为q4,热损失为q5,由此,一级吸附塔1所消耗及排出的热量之和q

出

为:

[0084]q出

=q

3 q4

qc

q5…

(2)。

[0085]

3)根据热量平衡原理,在一级吸附塔1内所产生的热量之和q

入

与一级吸附塔1内所消耗及排出的热量之和q

出

相等,即得:

[0086]q1 q2

qf=q

3 q4

qc

q5…

(3)。

[0087]

优选的是,在所述一级吸附塔1所消耗及排出的热量中,热损失q5≈0,由此,公式3可简化为:

[0088]q1 q2

qf=q

3 q4

qc

…

(4)。

[0089]

在本发明中,根据单位时间内进出一级吸附塔1的活性炭质量保持一致,同时,进

出一级吸附塔1的活性炭温度一致,即循环活性炭进入一级吸附塔1所带入的热量与外排活性炭排出一级吸附塔1所带出的热量相等,在公式4中,qf≈qc,由此,公式4可简化为:

[0090]q1

q2=q

3

q4…

(5)。

[0091]

在本发明中,根据公式5,计算so2转化为硫酸的转化率,具体包括以下步骤:

[0092]

计算原烟气进入一级吸附塔1所带入的热量q1:

[0093][0094]

其中:q1为原烟气进入一级吸附塔所带入的热量,kj;q1为一级吸附塔烟气入口处的原烟气的流量,nm3/h;c

p

为烟气的比热容,kj/(mol*k);vm为标准摩尔体积,l/mol;t0为温度基准值,℃;t1为原烟气的温度值,℃;t0为原烟气进入一级吸附塔的初始时刻,h;t1为原烟气进入一级吸附塔的末尾时刻,h。

[0095]

计算脱硫反应所放出的热量q2:

[0096][0097]

其中:q2为脱硫反应所放出的热量,kj;q1为一级吸附塔烟气入口处的原烟气的流量,nm3/h;c0为一级吸附塔的烟气入口处的so2浓度,mg/nm3;α为so2转化为硫酸的转化率,%;m为so2的摩尔质量,g/mol;h为1mol硫酸放出的热量,kj/mol;t0为原烟气进入一级吸附塔的初始时刻,h;t1为原烟气进入一级吸附塔的末尾时刻,h。

[0098]

计算脱硫后烟气排出一级吸附塔1所带出的热量q3:

[0099][0100]

即得:

[0101]

其中:q3为脱硫后烟气排出一级吸附塔所带出的热量,kj;q2为一级吸附塔烟气出口处的烟气流量,nm3/h;c

p

为烟气的比热容,kj/(mol*k);vm为标准摩尔体积,l/mol;t0为温度基准值,℃;t2为一级吸附塔烟气出口处的脱硫后烟气的温度值,℃;t0 δt为脱硫后烟气排出一级吸附塔的初始时刻,h;t1 δt为脱硫后烟气排出一级吸附塔的末尾时刻,h。

[0102]

计算活性炭在一级吸附塔1内所吸收的热量q4:

[0103][0104]

其中:m为一级吸附塔内活性炭的装填质量,kg;c

pac

为活性炭的比热容,kj/(kg

·

k);t

0ac

为脱硫前的活性炭初始温度值,℃;t

1ac

为脱硫后的活性炭温度值,℃。

[0105]

根据公式5,计算so2转化为硫酸的转化率α:

[0106][0107]

其中,一级吸附塔1烟气入口处的原烟气的流量q1与一级吸附塔1烟气出口处的烟气流量q2一致,q1≈q2=q,即得:

[0108][0109]

根据计算得到的so2转化为硫酸的转化率,进而实现对so2在一级吸附塔1内吸附效率的快速判断。

[0110]

优选的是,根据计算得到的so2转化为硫酸的转化率,进而实现对so2在一级吸附塔1内吸附效率的快速判断,具体为:

[0111]

若so2转化为硫酸的转化率α≥90%,说明一级吸附塔1内的脱硫效率符合要求,系统继续运行。

[0112]

若so2转化为硫酸的转化率α<90%,说明一级吸附塔1内的脱硫效率不符合要求,此时调整一级吸附塔1的运行工况,以提高so2的吸附效率。

[0113]

根据本发明的第二种实施方案,提供一种快速判断烟气净化工艺中so2吸附效率的系统。

[0114]

一种快速判断烟气净化工艺中so2吸附效率的系统或用于第一种实施方案所述方法的系统,该系统包括一级吸附塔1、二级吸附塔2、原烟气管道l0和初步处理烟气管道l1。原烟气管道l0连接至一级吸附塔1的烟气入口。一级吸附塔1的烟气出口通过初步处理烟气管道l1连接至二级吸附塔2的烟气入口。在原烟气管道l0上且位于靠近一级吸附塔1烟气入口的位置设有第一流量检测装置3、so2浓度检测装置4、第一温度检测装置5。在初步处理烟气管道l1上且位于靠近一级吸附塔1烟气出口的位置设有第二温度检测装置6。一级吸附塔1的活性炭入口位置设有第一质量检测装置7和第三温度检测装置8。一级吸附塔2的活性炭出口位置设有第四温度检测装置9。该系统还包括计时元件。所述计时元件用于记录烟气进出一级吸附塔1的时刻。

[0115]

优选的是,在初步处理烟气管道l1上且位于靠近一级吸附塔1烟气出口的位置还设有第二流量检测装置10。

[0116]

作为优选,一级吸附塔2的活性炭出口位置还设有第二质量检测装置11。

[0117]

在本发明中,该系统还包括活性炭输送装置。所述活性炭输送装置连接二级吸附塔2的活性炭出口与一级吸附塔1的活性炭入口。

[0118]

在本发明中,该系统还包括控制系统a。控制系统a与第一流量检测装置3、so2浓度检测装置4、第一温度检测装置5、第二温度检测装置6、第一质量检测装置7、第三温度检测装置8、第四温度检测装置9、计时元件、第二流量检测装置10、第二质量检测装置11连接,并实时根据公式(12)计算so2转化为硫酸的转化率,进而实现对so2在一级吸附塔1内吸附效率的快速判断。

[0119]

实施例1

[0120]

如图5和6所示,一种快速判断烟气净化工艺中so2吸附效率的系统,该系统包括一级吸附塔1、二级吸附塔2、原烟气管道l0和初步处理烟气管道l1。原烟气管道l0连接至一级吸附塔1的烟气入口。一级吸附塔1的烟气出口通过初步处理烟气管道l1连接至二级吸附塔2的烟气入口。在原烟气管道l0上且位于靠近一级吸附塔1烟气入口的位置设有第一流量检测装置3、so2浓度检测装置4、第一温度检测装置5。在初步处理烟气管道l1上且位于靠近一级吸附塔1烟气出口的位置设有第二温度检测装置6。一级吸附塔1的活性炭入口位置设有第一质量检测装置7和第三温度检测装置8。一级吸附塔2的活性炭出口位置设有第四温度检测装置9。该系统还包括计时元件。所述计时元件用于记录烟气进出一级吸附塔1的时刻。

[0121]

实施例2

[0122]

重复实施例1,只是在初步处理烟气管道l1上且位于靠近一级吸附塔1烟气出口的位置还设有第二流量检测装置10。

[0123]

实施例3

[0124]

重复实施例2,只是一级吸附塔2的活性炭出口位置还设有第二质量检测装置11。

[0125]

实施例4

[0126]

重复实施例3,只是该系统还包括活性炭输送装置。所述活性炭输送装置连接二级吸附塔2的活性炭出口与一级吸附塔1的活性炭入口。

[0127]

实施例5

[0128]

如图7所示,重复实施例4,只是该系统还包括控制系统a。控制系统a与第一流量检测装置3、so2浓度检测装置4、第一温度检测装置5、第二温度检测装置6、第一质量检测装置7、第三温度检测装置8、第四温度检测装置9、计时元件、第二流量检测装置10、第二质量检测装置11连接,并实时根据公式(12)计算so2转化为硫酸的转化率,进而实现对so2在一级吸附塔1内吸附效率的快速判断:

[0129][0130]

实施例6

[0131]

如图3所示,一种快速判断烟气净化工艺中so2吸附效率的方法,该方法包括:将原烟气输送至一级吸附塔1内进行脱硫处理,经过脱硫处理后的烟气进入二级吸附塔2进行脱硝处理,经过脱硝处理后的净烟气从二级吸附塔2的烟气出口排放。在所述脱硫处理的过程中,实时监测烟气进入一级吸附塔1与排出一级吸附塔1前后的温度变化,监测脱硫过程中一级吸附塔1内活性炭的温度变化,依据热量平衡原理,通过计算so2转化为硫酸的转化率,来判断so2在一级吸附塔1内的吸附效率。

[0132]

其中,所述判断so2在一级吸附塔1内的吸附效率,具体为:在所述脱硫处理的过程中,检测并计算在一级吸附塔1内所产生的热量和一级吸附塔1所消耗及排出的热量。其中,所述在一级吸附塔1内所产生的热量包括原烟气进入一级吸附塔1所带入的热量、脱硫反应所放出的热量、循环活性炭进入一级吸附塔1所带入的热量。所述一级吸附塔1所消耗及排出的热量包括外排活性炭排出一级吸附塔1所带出的热量、脱硫后烟气排出一级吸附塔1所带出的热量、活性炭在一级吸附塔1内所吸附的热量及热损失。依据热量平衡原理,即根据在一级吸附塔1内所产生的热量与一级吸附塔1所消耗及排出的热量相等,计算so2转化为硫酸的转化率,从而快速判断so2在一级吸附塔1内的吸附效率。

[0133]

实施例7

[0134]

重复实施例6,只是所述在一级吸附塔1内所产生的热量与一级吸附塔1所消耗及排出的热量相等,具体为:

[0135]

1)计算原烟气、循环活性炭进入一级吸附塔1所带入的热量与脱硫反应在一级吸附塔1内所释放的热量之和:

[0136]

原烟气进入一级吸附塔1所带入的热量为q1,脱硫反应所放出的热量为q2,循环活性炭进入一级吸附塔1所带入的热量为qf,由此,在一级吸附塔1内所产生的热量之和q

入

为:

[0137]q入

=q

1 q2

qf…

(1)。

[0138]

2)计算外排活性炭、脱硫后烟气排出一级吸附塔1所带出的热量,活性炭在一级吸附塔1内所吸收的热量,及热损失之和:

[0139]

外排活性炭排出一级吸附塔1所带出的热量为qc,脱硫后烟气排出一级吸附塔1所

带出的热量为q3,活性炭在一级吸附塔1内所吸收的热量为q4,热损失为q5,由此,一级吸附塔1所消耗及排出的热量之和q

出

为:

[0140]q出

=q

3 q4

qc

q5…

(2)。

[0141]

3)根据热量平衡原理,在一级吸附塔1内所产生的热量之和q

入

与一级吸附塔1内所消耗及排出的热量之和q

出

相等,即得:

[0142]q1 q2

qf=q

3 q4

qc

q5…

(3)。

[0143]

实施例8

[0144]

重复实施例7,只是在所述一级吸附塔1所消耗及排出的热量中,热损失q5≈0,由此,公式3可简化为:

[0145]q1 q2

qf=q

3 q4

qc

…

(4)。

[0146]

实施例9

[0147]

重复实施例8,只是根据单位时间内进出一级吸附塔1的活性炭质量保持一致,同时,进出一级吸附塔1的活性炭温度一致,即循环活性炭进入一级吸附塔1所带入的热量与外排活性炭排出一级吸附塔1所带出的热量相等,在公式4中,qf≈qc,由此,公式4可简化为:

[0148]q1

q2=q

3

q4…

(5)。

[0149]

实施例10

[0150]

如图4所示,重复实施例9,只是根据公式5,计算so2转化为硫酸的转化率,具体包括以下步骤:

[0151]

计算原烟气进入一级吸附塔1所带入的热量q1:

[0152][0153]

其中:q1为原烟气进入一级吸附塔所带入的热量,kj;q1为一级吸附塔烟气入口处的原烟气的流量,nm3/h;c

p

为烟气的比热容,kj/(mol*k);vm为标准摩尔体积,l/mol;t0为温度基准值,℃;t1为原烟气的温度值,℃;t0为原烟气进入一级吸附塔的初始时刻,h;t1为原烟气进入一级吸附塔的末尾时刻,h。

[0154]

计算脱硫反应所放出的热量q2:

[0155][0156]

其中:q2为脱硫反应所放出的热量,kj;q1为一级吸附塔烟气入口处的原烟气的流量,nm3/h;c0为一级吸附塔的烟气入口处的so2浓度,mg/nm3;α为so2转化为硫酸的转化率,%;m为so2的摩尔质量,g/mol;h为1mol硫酸放出的热量,kj/mol;t0为原烟气进入一级吸附塔的初始时刻,h;t1为原烟气进入一级吸附塔的末尾时刻,h。

[0157]

计算脱硫后烟气排出一级吸附塔1所带出的热量q3:

[0158][0159]

即得:

[0160]

其中:q3为脱硫后烟气排出一级吸附塔所带出的热量,kj;q2为一级吸附塔烟气出口处的烟气流量,nm3/h;c

p

为烟气的比热容,kj/(mol*k);vm为标准摩尔体积,l/mol;t0为温

度基准值,℃;t2为一级吸附塔烟气出口处的脱硫后烟气的温度值,℃;t0 δt为脱硫后烟气排出一级吸附塔的初始时刻,h;t1 δt为脱硫后烟气排出一级吸附塔的末尾时刻,h。

[0161]

计算活性炭在一级吸附塔1内所吸收的热量q4:

[0162][0163]

其中:m为一级吸附塔内活性炭的装填质量,kg;c

pac

为活性炭的比热容,kj/(kg

·

k);t

0ac

为脱硫前的活性炭初始温度值,℃;t

1ac

为脱硫后的活性炭温度值,℃。

[0164]

根据公式5,计算so2转化为硫酸的转化率α:

[0165][0166]

其中,一级吸附塔1烟气入口处的原烟气的流量q1与一级吸附塔1烟气出口处的烟气流量q2一致,q1≈q2=q,即得:

[0167][0168]

根据计算得到的so2转化为硫酸的转化率,进而实现对so2在一级吸附塔1内吸附效率的快速判断。

[0169]

实施例11

[0170]

重复实施例10,只是根据计算得到的so2转化为硫酸的转化率,进而实现对so2在一级吸附塔1内吸附效率的快速判断,具体为:

[0171]

若so2转化为硫酸的转化率α≥90%,说明一级吸附塔1内的脱硫效率符合要求,系统继续运行;

[0172]

若so2转化为硫酸的转化率α<90%,说明一级吸附塔1内的脱硫效率不符合要求,此时通过提高系统活性炭循环量来调整一级吸附塔1的运行工况,以提高so2的吸附效率。

[0173]

实施例12

[0174]

重复实施例11,依据热量平衡原理,得到so2转化为硫酸的转化率α:

[0175][0176]

其中:q为一级吸附塔烟气入口处的原烟气的流量,为1000000nm3/h。t1为原烟气的温度值,为130℃。t2为一级吸附塔烟气出口处的脱硫后烟气的温度值,为131℃。t0为原烟气进入一级吸附塔的初始时刻,为0h。t1为原烟气进入一级吸附塔的末尾时刻,为1h。m为一级吸附塔内活性炭的装填质量,为1200000kg。t

0ac

为脱硫前的活性炭初始温度值,为130℃。t

1ac

为脱硫后的活性炭温度值,为135.5℃。c0为一级吸附塔的烟气入口处的so2浓度,为2000mg/nm3。m为so2的摩尔质量,m=64g/mol。c

p

为烟气的比热容,c

p

=0.03254kj/(mol*k)。vm为标准摩尔体积,vm=22.4l/mol。c

pac

为活性炭的比热容,c

pac

=1.059kj/(kg

·

k)。h为1mol硫酸放出的热量,h=275.3kj/mol。

[0177]

此时so2转化为硫酸的转化率α>90%,说明一级吸附塔1内的脱硫效率符合要求,一级吸附塔1脱硫较为彻底,系统继续运行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。