1.本发明涉及氧同位素分离设备技术领域,具体涉及一种节能型氧同位素分离装置。

背景技术:

2.高丰度氧同位素在癌症早期诊断、人体器官精细显影、生命科学、农业等领域内有诸多重要应用,而同位素大规模分离仍属于分离技术难点之一,是深冷精馏领域内的顶尖技术。目前,国内氧同位素消费市场供给基本由美日垄断,除实验室制备少量同位素用作科研以外,基本没有国内供给。即使国外,中试规模的氧同位素分离过程主要以液氮作为精馏冷源,由于精馏平衡时间较长,直接导致冷源液氮消耗量十分巨大。本发明开发了具有自主知识产权的节能型氧同位素分离流程及其装置,将精馏塔内冷凝移除的热量用于提馏下降液的蒸发,能有效减少了冷源液氮的使用量。

技术实现要素:

3.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种精馏塔高度显著降低,能耗亦下降至少三分之一的节能型氧同位素分离装置。

4.本发明的目的是通过如下技术方案来完成的,一种节能型氧同位素分离装置,包括以高纯氧气为原料生产氧同位素产品的分离装置本体,所述分离装置本体包括依次串联设置并用于逐级提高氧同位素产品丰度的ⅰ段分离系统、ⅱ段分离系统、ⅲ段分离系统、ⅳ段分离系统、

ⅴ

段分离系统及ⅵ段分离系统,相邻两分离系统间通过带有液体泵的管路进行连接,且所述ⅰ段分离系统的进料端设置有原料气缓冲罐;所述ⅵ段分离系统为浓缩塔,该浓缩塔的底部设置有用于排出高丰度氧同位素产品的排料管道,浓缩塔的顶部通过废气排出管道连接设置有排液罐,该排液罐上设置有用于排出低丰度氧同位素产品的第一流路及用于与

ⅴ

段分离系统连接以将低丰度氧同位素产品循环至

ⅴ

段分离系统内进行二次分离的第二流路。

5.进一步地,所述ⅰ段分离系统及ⅱ段分离系统均包括两组并联设置的热耦合精馏设备,所述ⅲ段分离系统、ⅳ段分离系统及

ⅴ

段分离系统均包括一组热耦合精馏设备,且每组所述热耦合精馏设备均包括配套设置的高压塔和低压塔。

6.进一步地,所述高压塔的下部侧壁上设置有带截止阀的进料管道,高压塔底部的出液口通过带有截止阀及液体泵的出液管道与低压塔的顶部连通以将底部积液送入低压塔塔顶并作为低压塔回流液,且该出液管道上设置有与液体泵并联的旁路管道,该旁路管道上设置有旁通截止阀,高压塔顶部的排气口通过一条带有排气截止阀的管路与排液罐连接,该排液罐的出口端通过带有排液截止阀的管道连接外部排液设备;所述低压塔的顶部设置有排气截止阀,低压塔的底部设置有与下一段的分离系统连接并用于排出丰度合格液体的排液管道。

7.进一步地,所述ⅰ段分离系统、ⅱ段分离系统及ⅲ段分离系统内的高压塔和低压塔

均采用规整填料,且高压塔分为由下到上塔径递减的三段式结构,高压塔的中部及下部塔体内均设置有换热小管。

8.进一步地,所述ⅳ段分离系统内的高压塔采用散堆填料,ⅳ段分离系统内的低压塔采用规整填料,且且高压塔分为由下到上塔径递减的三段式结构,高压塔的中部及下部塔体内均设置有换热小管。

9.进一步地,所述

ⅴ

段分离系统内的高压塔和低压塔均采用散堆填料,

ⅴ

段分离系统内的高压塔分为由下到上塔径递减的两段式结构,且高压塔的下部塔体内设置有换热小管。

10.一种节能型氧同位素分离装置的使用方法,该方法包括:1).打开原料截止阀,原料高纯氧气进入原料气缓冲罐,同时缓慢打开进料截止阀,高纯氧原料气进入ⅰ段分离的高压塔,直到高压塔压力达标,启用高压塔顶部辅助冷源将原料高纯氧气液化,在高压塔底实现积液,当高压塔底积液达到设计液位后,启动液体泵,将高压塔底积液送入低压塔塔顶,作为低压塔回流液,旁通截止阀的启闭取决于低压塔压力:

①ꢀ

当低压塔压力较高时,选择液体泵将高压塔底积液送入低压塔塔顶;

②ꢀ

当需要降低低压塔压力时,可通过旁通截止阀,将高压塔底积液送入低压塔塔顶,排气截止阀工况时闭合,在需要快速降低低压塔压力时开启,缓慢开启排气截止阀,高压塔顶部废气排入排液罐,当排液罐满液位时,打开排液截止阀,排废液, 低压塔底部液体丰度合格后,缓慢打开出液截止阀,启动液体泵,打开进液阀,低压塔底液体进入ⅱ段分离高压塔,进液阀打开后,加压后压液体进入高压塔,产生闪蒸现象,为高压塔提供上升气体;2).缓慢打开出液截止阀,开启液体泵,高压塔底部液体进入低压塔顶部,作为低压塔回流液,与旁通截止阀作用类似,旁通截止阀主要是为满足低压塔操作压力较低时的进液,排气截止阀工况时闭合,在需要快速降低低压塔压力时开启,当高压塔精馏平衡后,缓慢开启排气截止阀,高压塔顶部废气排入排液罐,当排液罐满液位时,打开排液截止阀,排废液,底部液体丰度合格后,缓慢打开出液截止阀,启动液体泵,打开进液阀,低压塔底液体进入ⅲ段分离高压塔, 与低压液体进入高压塔类似,低压塔底液体经液体泵加压后进入ⅲ段分离高压塔发生闪蒸,提供塔内上升蒸汽;3).缓慢打开出液截止阀,开启液体泵,高压塔底部液体进入低压塔顶部,作为低压塔回流液,与旁通截止阀作用类似,旁通截止阀主要是为满足低压塔操作压力较低时的进液,排气截止阀工况时闭合,在需要快速降低低压塔压力时开启,当高压塔精馏平衡后,缓慢开启排气截止阀,高压塔顶部废气排入排液罐,当排液罐满液位时,打开排液截止阀,废液与液体泵出口液体汇流,作为高压塔原料, 低压塔底部液体丰度合格后,缓慢打开出液截止阀,启动液体泵,打开进液阀,低压塔底液体进入ⅳ段分离高压塔,低压塔底液体经液体泵加压后进入ⅳ段分离高压塔发生闪蒸,提供塔内上升蒸汽;4).缓慢打开出液截止阀,开启液体泵,高压塔底部液体进入低压塔顶部,作为低压塔回流液,与旁通截止阀作用类似,旁通截止阀主要是为满足低压塔操作压力较低时的进液,排气截止阀工况时闭合,在需要快速降低低压塔压力时开启,当高压塔精馏平衡后,缓慢开启排气截止阀,高压塔顶部废气排入排液罐,当排液罐满液位时,打开排液截止阀,废液与液体泵出口液体汇流,作为高压塔原料,低压塔底部液体丰度合格后,缓慢打开出液截止阀,启动液体泵,打开进液阀,低压塔底液体进入

ⅴ

段分离高压塔,低压塔底液体经液

体泵加压后进入

ⅴ

段分离高压塔发生闪蒸,提供塔内上升蒸汽;5).缓慢打开出液截止阀,开启液体泵,高压塔底部液体进入低压塔顶部,作为低压塔回流液,与旁通截止阀作用类似,旁通截止阀主要是为满足低压塔操作压力较低时的进液,排气截止阀工况时闭合,在需要快速降低低压塔压力时开启,当高压塔精馏平衡后,缓慢开启排气截止阀,高压塔顶部废气排入排液罐,当排液罐满液位时,打开排液截止阀,废液与液体泵出口液体汇流,作为高压塔原料,低压塔底部液体丰度合格后,缓慢打开出液截止阀,启动液体泵,打开进液阀,低压塔底液体进入ⅵ段分离浓缩塔,浓缩塔底部加热采用电加热器,打开排气截止阀,浓缩塔顶部废气排出,精馏平衡后,打开出液截止阀,得到高丰度氧同位素产品;打开低纯度产品截止阀,在排液管底部排液口得到低丰度氧同位素产品。

11.本发明的有益技术效果在于:本发明通过将精馏塔的提馏段和精馏段相互独立,分成两个能量耦合塔,从而使精馏冷凝过程释放的热量导入到提馏蒸发过程,极大降低了氧同位素分离富集过程中的液氮冷源消耗,同时有效降低了氧同位素分离富集精馏塔的高度,使整个装置体积大大减小,且结构紧凑。将精馏塔内冷凝过程移除的热量用于提馏下降液的蒸发,有效减少了冷源液氮的使用量,节省了能耗,降低了生产成本。

附图说明

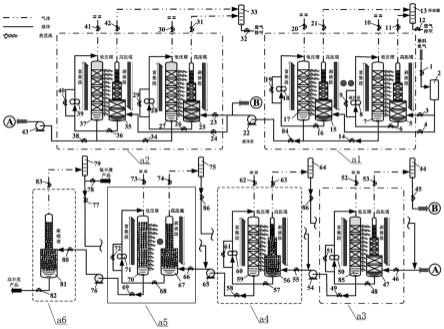

12.图1为本发明的整体示意图;图2为ⅰ段分离系统至ⅲ段分离系统内热耦合精馏设备的结构示意图;图3为图2的a-a剖视结构示意图;图4为图2的b-b剖视结构示意图;图5为ⅳ段分离系统内热耦合精馏设备的结构示意图;图6为图5的a-a剖视结构示意图;图7为图5的b-b剖视结构示意图;图8为

ⅴ

段分离系统内热耦合精馏设备的结构示意图;图9为图8的a-a剖视结构示意图。

具体实施方式

13.为使本领域的普通技术人员更加清楚地理解本发明的目的、技术方案和优点,以下结合附图和实施例对本发明做进一步的阐述。

14.在本发明的描述中,需要理解的是,“上”、“下”、“左”、“右”、“内”、“外”、“横向”、“竖向”等术语所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或原件必须具有特定的方位,因此不能理解为对本发明的限制。

15.如图1-9所示,本发明所述的一种节能型氧同位素分离装置,至少包括多级前后串联连接的级联塔,每一级级联塔内部包括相互并联的热耦合精馏塔。本发明通过前后串联连接的级联塔,将目标氧同位素不断浓缩富集,最终在氧同位素浓缩塔得到所需同位素产品。本发明为了降低冷源液氮消耗量,将常规精馏塔的精馏段和冷凝段相互耦合,将冷凝热量导入到提馏段,用作提馏蒸发热源。更具体的,其包括以高纯氧气为原料生产氧同位素产

品的分离装置本体,所述分离装置本体包括依次串联设置并用于逐级提高氧同位素产品丰度的ⅰ段分离系统a1、ⅱ段分离系统a2、ⅲ段分离系统a3、ⅳ段分离系统a4、

ⅴ

段分离系统a5及ⅵ段分离系统a6,相邻两分离系统间通过带有液体泵的管路进行连接,且所述ⅰ段分离系统a1的进料端设置有原料气缓冲罐2;所述ⅵ段分离系统a6为浓缩塔,该浓缩塔的底部设置有用于排出高丰度氧同位素产品的排料管道,浓缩塔的顶部通过废气排出管道连接设置有排液罐79,该排液罐79上设置有用于排出低丰度氧同位素产品的第一流路及用于与

ⅴ

段分离系统a5连接以将低丰度氧同位素产品循环至

ⅴ

段分离系统a5内进行二次分离的第二流路。

16.参照图1所示,所述ⅰ段分离系统a1及ⅱ段分离系统a2均包括两组并联设置的热耦合精馏设备,所述ⅲ段分离系统a3、ⅳ段分离系统a4及

ⅴ

段分离系统a5均包括一组热耦合精馏设备,且每组所述热耦合精馏设备均包括配套设置的高压塔和低压塔。所述高压塔的下部侧壁上设置有带截止阀的进料管道,高压塔底部的出液口通过带有截止阀及液体泵的出液管道与低压塔的顶部连通以将底部积液送入低压塔塔顶并作为低压塔回流液,且该出液管道上设置有与液体泵并联的旁路管道,该旁路管道上设置有旁通截止阀,高压塔顶部的排气口通过一条带有排气截止阀的管路与排液罐连接,该排液罐的出口端通过带有排液截止阀的管道连接外部排液设备;所述低压塔的顶部设置有排气截止阀,低压塔的底部设置有与下一段的分离系统连接并用于排出丰度合格液体的排液管道。

17.参照图1-9所示,由于原料处理量较大,所述ⅰ段分离系统a1、ⅱ段分离系统a2及ⅲ段分离系统a3内的高压塔和低压塔均采用规整填料88,考虑到高压塔从下至上气体不断冷凝,因此设计的高压塔分成三段,即高压塔分为由下到上塔径递减的三段式结构,此外,由于换热过程中,低压塔和高压塔塔底换热量较大,从下至上换热负荷递减,因此高压塔的中部及下部塔体内均设置有换热小管87。所述ⅳ段分离系统a4内的高压塔采用散堆填料89,ⅳ段分离系统内a4的低压塔采用规整填料88,且高压塔分为由下到上塔径递减的三段式结构,同理,由于低压塔和高压塔塔底换热量较大,从下至上换热负荷递减,因此高压塔的中部及下部塔体内均设置有换热小管87。所述

ⅴ

段分离系统a5内的高压塔和低压塔均采用散堆填料89,

ⅴ

段分离系统内的高压塔分为由下到上塔径递减的两段式结构,且高压塔的下部塔体内设置有换热小管87。

18.各系统之间更详细的连接关系为:本发明原料氧气为高纯氧,高纯氧原料气瓶与原料气缓冲罐连通以供应原料氧气,原料气缓冲罐2出口的端分别连接高压塔5底部进料口、高压塔15底部进料口。所述高压塔5底部的出液口通过带有液体截止阀的管道分别连接液体泵8、以及带有截止阀的旁路9,液体泵8及该旁路的出口共同连接低压塔7顶部的排气口。低压塔7顶部的排气口上设置有排气截止阀10,排气截止阀10出口封闭以备后续运行需求。所述高压塔5顶部排气口连接截止阀11进口,截止阀11出口连接排液罐13进口,排液罐13出口连接外部排液设备。

19.所述高压塔15底部的出液口连接分别连接与液体泵18、以及带有截止阀的旁路19连接;液体泵18、旁通截止阀19的出口端共同连接低压塔顶部排气口。低压塔17顶部排气口连接排气截止阀20进口,排气截止阀20出口封闭以备后续运行需求。所述高压塔15顶部排气口连接截止阀21进口,截止阀21出口连接排液罐13进口。

20.所述低压塔7底部的出液口与低压塔17底部出液口通过带有截止阀14和截止阀84

的管道与液体泵22连接,液体泵22出口端分别与高压塔25及高压塔35底部的进液口连通,高压塔25底部出液口分别连接液体泵28进口、旁通截止阀29进口;液体泵28出口、旁通截止阀29出口共同连接低压塔27顶部排气口。低压塔27顶部排气口连接排气截止阀30进口,排气截止阀30出口封闭以备后续运行需求。所述高压塔25顶部排气口连接截止阀31进口,截止阀31出口连接排液罐33进口,排液罐33出口连接外部排液设备。

21.所述高压塔35底部出液口分别连接液体泵39进口、旁通截止阀40进口;液体泵39出口、旁通截止阀40出口共同连接低压塔37顶部排气口。低压塔37顶部排气口连接排气截止阀41进口,排气截止阀41出口封闭以备后续运行需求。所述高压塔35顶部排气口连接截止阀42进口,截止阀42出口连接排液罐33进口。所述低压塔27及低压塔37底部的出液口通过带有出液截止阀的管道与液体泵43连接。

22.所述液体泵43的出口连接高压塔47底部的进液口。高压塔47底部的出液口分别连接液体泵50进口、旁通截止阀51进口;液体泵50出口、旁通截止阀51出口共同连接低压塔85顶部排气口。低压塔85顶部排气口连接排气截止阀52进口,排气截止阀52出口封闭以备后续运行需求。所述高压塔47顶部的排气口连接截止阀53进口,截止阀53出口连接排液罐44进口,排液罐44出口连接排液截止阀45进口,排液截止阀45出口连接液体泵22出口。

23.所述低压塔85底部出液口连接液体泵54进口。所述液体泵排液罐54出口与高压塔56底部进液口连接。高压塔56底部出液口连接出液截止阀57进口,出液截止阀57出口分别连接液体泵60进口、旁通截止阀61进口;液体泵60出口、旁通截止阀61出口共同连接低压塔59顶部排气口。低压塔59顶部排气口连接排气截止阀62进口,排气截止阀62出口封闭以备后续运行需求。

24.所述高压塔56顶部排气口连接排气截止阀63进口,排气截止阀63出口连接排液罐64进口,排液罐64出口连接排液截止阀86进口,排液截止阀86出口连接液体泵43出口。 所述低压塔59底部出液口连接出液截止阀58进口,出液截止阀58出口连接液体泵65进口。

[0025] 所述液体泵65出口连接高压塔67底部进液阀66进口。高压塔67底部出液口连接出液截止阀68进口,出液截止阀68出口分别连接液体泵71进口、旁通截止阀72进口;液体泵71出口、旁通截止阀72出口共同连接低压塔70顶部排气口。低压塔70顶部排气口连接排气截止阀73进口,排气截止阀73出口封闭以备后续运行需求。 进一步,所述高压塔67顶部排气口连接排气截止阀74进口,排气截止阀74出口连接排液罐75进口,排液罐75出口连接排液截止阀86进口,排液截止阀86出口连接液体泵54出口。

[0026]

所述低压塔70底部出液口通过截止阀69连接液体泵76进口,所述液体泵76出口连接浓缩塔81中部进液阀80进口,进液阀80出口连接浓缩塔81进料口。浓缩塔81底部出液口连接出液截止阀82进口,出液截止阀82出口连接产品管路。

[0027]

所述浓缩塔81顶部排气口通过带有截止阀83的管路与排液罐79进口连接,排液罐79出口分别连接低纯度产品截止阀78进口、排液截止阀77进口。低纯度产品截止阀78出口连接产品管路,排液截止阀77出口连接液体泵65出口。

[0028]

本发明实施例如下:装置运行前,所有阀门均关闭。系统启动阶段,打开原料截止阀1,原料高纯氧气进入原料气缓冲罐2。同时缓慢打开进料截止阀3、4,高纯氧原料气进入ⅰ段分离的高压塔5、15,直到高压塔5、15压力达标。启用高压塔5、15顶部辅助冷源将原料高纯氧气液化,在高压

塔5、15底实现积液。当高压塔5、15底积液达到设计液位后,启动液体泵8、18,将高压塔5、15底积液送入低压塔7、17塔顶,作为低压塔回流液。

[0029]

值得注意,旁通截止阀9、19的启闭取决于低压塔7、17压力:

①ꢀ

当低压塔7、17压力较高时,选择液体泵8、18将高压塔5、15底积液送入低压塔7、17塔顶;

②ꢀ

当需要降低低压塔7、17压力时,可通过旁通截止阀9、19,将高压塔5、15底积液送入低压塔7、17塔顶。

[0030]

排气截止阀10、20工况时闭合,在需要快速降低低压塔7、17压力时开启。缓慢开启排气截止阀11、21,高压塔5、15顶部废气排入排液罐13,当排液罐13满液位时,打开排液截止阀12,排废液。低压塔7、17底部液体丰度合格后,缓慢打开出液截止阀14、84,启动液体泵22,打开进液阀23、24,低压塔7、17底液体进入ⅱ段分离高压塔25、35。注意,进液阀23、24打开后,加压后压液体进入高压塔25、35,产生闪蒸现象,为高压塔25、35提供上升气体。

[0031]

进一步,缓慢打开出液截止阀26、36,开启液体泵28、39,高压塔25、35底部液体进入低压塔27、37顶部,作为低压塔27、37回流液。与旁通截止阀9、19作用类似,旁通截止阀29、40主要是为满足低压塔27、37操作压力较低时的进液。

[0032]

进一步,排气截止阀30、41工况时闭合,在需要快速降低低压塔27、37压力时开启。当高压塔精馏平衡后,缓慢开启排气截止阀31、42,高压塔25、35顶部废气排入排液罐33,当排液罐33满液位时,打开排液截止阀32,排废液。

[0033]

低压塔27、37底部液体丰度合格后,缓慢打开出液截止阀34、38,启动液体泵43,打开进液阀46,低压塔27、37底液体进入ⅲ段分离高压塔47。与低压液体进入高压塔25、35类似,低压塔27、37底液体经液体泵43加压后进入ⅲ段分离高压塔47发生闪蒸,提供塔内上升蒸汽。

[0034]

进一步,缓慢打开出液截止阀48,开启液体泵50,高压塔47底部液体进入低压塔85顶部,作为低压塔85回流液。与旁通截止阀9、19作用类似,旁通截止阀51主要是为满足低压塔85操作压力较低时的进液。

[0035]

进一步,排气截止阀52工况时闭合,在需要快速降低低压塔85压力时开启。当高压塔精馏平衡后,缓慢开启排气截止阀53,高压塔47顶部废气排入排液罐44,当排液罐44满液位时,打开排液截止阀45,废液与液体泵22出口液体汇流,作为高压塔25原料。

[0036]

低压塔85底部液体丰度合格后,缓慢打开出液截止阀49,启动液体泵54,打开进液阀55,低压塔85底液体进入ⅳ段分离高压塔56。低压塔85底液体经液体泵54加压后进入ⅳ段分离高压塔47发生闪蒸,提供塔内上升蒸汽。

[0037]

进一步,缓慢打开出液截止阀57,开启液体泵60,高压塔56底部液体进入低压塔59顶部,作为低压塔59回流液。与旁通截止阀51作用类似,旁通截止阀61主要是为满足低压塔59操作压力较低时的进液。

[0038]

进一步,排气截止阀62工况时闭合,在需要快速降低低压塔59压力时开启。当高压塔精馏平衡后,缓慢开启排气截止阀63,高压塔56顶部废气排入排液罐64,当排液罐64满液位时,打开排液截止阀86,废液与液体泵43出口液体汇流,作为高压塔47原料。

[0039]

低压塔59底部液体丰度合格后,缓慢打开出液截止阀58,启动液体泵65,打开进液阀66,低压塔59底液体进入

ⅴ

段分离高压塔67。低压塔59底液体经液体泵65加压后进入

ⅴ

段分离高压塔67发生闪蒸,提供塔内上升蒸汽。

[0040]

进一步,缓慢打开出液截止阀68,开启液体泵71,高压塔67底部液体进入低压塔70

顶部,作为低压塔70回流液。与旁通截止阀61作用类似,旁通截止阀72主要是为满足低压塔70操作压力较低时的进液。

[0041]

进一步,排气截止阀73工况时闭合,在需要快速降低低压塔70压力时开启。当高压塔精馏平衡后,缓慢开启排气截止阀74,高压塔67顶部废气排入排液罐75,当排液罐75满液位时,打开排液截止阀86,废液与液体泵54出口液体汇流,作为高压塔56原料。

[0042]

低压塔70底部液体丰度合格后,缓慢打开出液截止阀69,启动液体泵76,打开进液阀80,低压塔70底液体进入ⅵ段分离浓缩塔81。浓缩塔81底部加热采用电加热器。打开排气截止阀83,浓缩塔81顶部废气排出。精馏平衡后,打开出液截止阀82,,得到高丰度氧同位素产品;打开低纯度产品截止阀78,在排液管79底部排液口得到低丰度氧同位素产品。

[0043]

需要注意,排液管79底部排液口液体纯在两个流路:

①

打开低纯度产品截止阀78,得到低丰度氧同位素产品;

②ꢀ

打开排液截止阀77,作为废液与液体泵65出口液体汇流,作为高压塔67原料。

[0044]

本发明以高纯氧气为原料,生产氧同位素产品,其包括多级前后串联连接的级联塔,每一级级联塔内部设置相互并联的热耦合精馏塔。本发明通过前后串联连接的级联塔,将目标氧同位素不断浓缩富集,最终在氧同位素浓缩塔得到所需同位素产品。本发明将常规精馏塔的精馏段和冷凝段相互耦合,将冷凝热量导入到提馏段,用作提馏蒸发热源,极大降低了氧同位素分离富集过程中的液氮冷源消耗,同时有效降低了氧同位素分离富集精馏塔的高度,使整个装置体积大大减小,且结构紧凑。

[0045]

本文中所描述的具体实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,但凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。