1.本发明涉及管材加工技术领域,具体涉及一种不锈钢管成型装置。

背景技术:

2.我们知道,现有壁厚较厚的大口径不锈钢管,通常是采用如下方法制造成型的:首先将不锈钢板裁切成片状的钢带,然后对钢带进行加热软化,再对经过加热后的钢带进行连续多次轧制辊压,以制得管坯,接着对所述管坯的线状拼接缝进行焊接,从而制得钢管。其中的轧制辊压装置至少包括外侧的左右两个相互分开的外压辊、内侧的一个内压辊,内压辊位于两个外压辊中间位置。轧制时,先使钢带的一侧边缘进入内压辊和外压辊之间,然后使内压辊向外压辊一侧挤压移动,此时的钢带即可逐渐产生弧形弯曲。直至钢带完全进入内压辊和外压辊之间,内压辊和外压辊即可将钢带压制成具有拼接缝的钢管坯,然后用焊接设备焊接拼接缝,即可形成粗制钢管,再经过打磨、压力测试等工序后,即可形成最终的不锈钢管产品。

3.然而,现有的不锈钢管加工装置存在一个关键的技术缺陷:由上述表述可知,钢带最终形成的是不锈钢圆管,也就是说,现有的装置无法加工成型非圆的不锈钢管材。例如,对于椭圆形、边角为圆角的方管等非标不锈钢管,现有的加工装置显然将“无能为力”。

技术实现要素:

4.本发明的目的是为了提供一种不锈钢管成型装置,既可加工成型非圆的不锈钢管材,又可提升不锈钢管的生产效率、以及不锈钢管的密封性和机械强度。

5.为了实现上述目的,本发明采用以下技术方案:一种不锈钢管成型装置,包括机架、设置在机架上用于夹持柱形坯料夹持端的夹紧机构、可在机架上横向移动的凸模、用以使坯料升温的加热装置,所述夹紧机构包括轴向承力装置,所述加热装置包括可相对移动且使坯料加热升温的半支撑环,所述半支撑环包括用于径向支承坯料的支承位置,当半支撑环处于支承位置时,坯料至少部分地抵压半支撑环,所述轴向承力装置包括可允许坯料穿过的夹持通孔,位于夹持通孔内的坯料外表面具有若干径向限位孔,轴向承力装置在夹持通孔内设有可径向移动的限位杆,当坯料的位于夹持通孔内时,限位杆进入对应的限位孔内,所述凸模与一轴向驱动机构相关联。

6.如前所述,现有的大口径厚壁不锈钢管通常是先制作不锈钢板坯料,坯料的长度即为钢管的长度,坯料的宽度即为钢管的周长,先将坯料弯曲成具有拼接缝的管状,然后通过焊接拼接缝形成最终的钢管产品。而本发明在机架上设置夹紧机构、可移动的凸模、加热装置等。这样,需要加工不锈钢管时,可先制成柱形的坯料,然后用夹紧机构夹持坯料的后端,再通过加热装置加热坯料,使其软化,然后通过轴向驱动机构使凸模向前移动,凸模挤压坯料后端的中心部位并拉伸坯料,经过重复多次的加热、挤压、拉伸后,最终将坯料制成在周向上封闭的“正宗”不锈钢管,一方面可省去最后焊接、以及焊接后的耐压测试等工序,另一方面可显著提升钢管的强度和防渗漏等性能,进而提升不锈钢管的制造效率。

7.可以理解的是,通过更换不同类型、尺寸的凸模,即可方便地加工不同类型、管径的不锈钢管。

8.特别是,现有的不锈钢管加工方法只能制造成型横截面呈圆形的“纯正”钢管,对于一些横截面为非圆形的不锈钢管则无能为力,通过调整坯料的形状并更换相应的凸模,理论上,本发明可加工成型横截面为任意形状的非标钢管。

9.需要说明的是,柱形的坯料优选地横向设置,因此,当夹紧机构夹持坯料的后端、并对坯料的后端进行挤压拉伸时,坯料的夹持端会受到径向和轴向两个方向的作用力。为此,本发明的夹紧机构包括可提供轴向力的轴向承力装置,以便在轴向上支承坯料。具体地,轴向承力装置包括可允许坯料穿过的夹持通孔,这样,需要夹持坯料的夹持端时,先使坯料的前端穿过夹持通孔,当坯料的夹持端位于夹持通孔内时,可将限位杆插接在坯料夹持端对应的径向限位孔内,从而使坯料在轴向和周向两个方向上限位。需要说明的是,所述限位杆可方便地通过气缸、电磁铁之类实现其移动的自动控制。此外,夹持端的横截面可大于坯料的横截面,从而使夹持端的横截面呈诸如正方形之类的非圆结构,以便和夹持通孔配合,实现坯料在夹持通孔内周向上的准确定位,方便限位杆插接到限位孔内。

10.尤其是,本发明的加热装置包括可相对移动且使坯料加热升温的半支撑环,当两个半支撑环相互靠近至支承位置时,坯料至少部分地抵压半支撑环,从而实现对坯料的径向支承。与此同时,半支撑环还可使坯料加热升温。也就是说,本发明的加热装置既可使坯料加热升温,又可起到径向支承坯料的作用。可以理解的是,我们可在半支撑环内侧设置在周向上均匀分布的喷火孔,以喷出天然气火焰,从而加热坯料。当然,此时的半支撑环还应具有一个喷火位置。当半支撑环位于喷火位置时,与坯料之间形成一定的间距,以便于喷出火焰、加热坯料;当加热结束后,半支撑环继续径向移动至支承位置,此时的半支撑环内侧抵压坯料外表面。或者,我们也可在半支撑环内设置高频加热线圈,当半支撑环径向移动至支承位置时,启动高频加热线圈,即可对坯料进行加热软化。

11.当然,半支撑环的内径应和不锈钢管的外径相匹配,这样,半支撑环的内径会大于坯料的外径,当半支撑环处于支承位置时,坯料抵压半支撑环内侧壁的中部。我们可尽量增大坯料的外径,从而增大半支撑环与坯料的接触面积。

12.作为优选,所述凸模呈杆状,所述轴向驱动机构包括驱动油缸,凸模包括成型段、一体地连接在成型段尾部并与驱动油缸的活塞杆相连接的驱动段。

13.驱动油缸可通过驱动段驱动凸模轴向移动,以挤压、拉伸坯料,从而方便实现自动控制。

14.作为优选,所述成型段呈锥形,成型段包括若干轴向可拆卸连接的成型分段。

15.本发明将凸模的成型段分成若干可拆卸连接的成型分段,这样,我们可根据不锈钢管的长度设置成型分段的数量,或者根据不锈钢管的孔径选取合适的成型分段,以适应不同规格、尺寸不锈钢管的加工制造。当我们通过凸模成型不锈钢管时,可在坯料的中心设置一个内孔,以便于凸模的挤压拉伸,当凸模对坯料进行挤压拉伸后,坯料的内孔会相应地增大。本发明使成型段呈锥形,因此,方便成型段的前端进入坯料的内孔中。

16.作为优选,还包括与凸模传动连接的周向驱动机构,在成型段前端面上可转动地设有压接块,所述压接块为从前至后逐渐增大的锥形。

17.当凸模通过轴向驱动机构前移而挤压拉伸坯料、或者后移从坯料内孔中脱出时,

周向驱动机构可同时驱动凸模转动,从而避免凸模卡死在坯料的内孔中,方便凸模从坯料的内孔中脱出。

18.特别是,在成型段前端面上可转动地设有压接块,因此,当凸模的成型段相对坯料转动时,压接块始终紧密抵压坯料内孔的顶面,方便成型段在坯料内孔中的转动。

19.作为优选,所述成型分段以及压接块的后端分别设有锥形盲孔,所述成型分段的前端设有可适配在锥形盲孔内的锥形凸起。

20.相邻的成型分段可通过锥形凸起与锥形盲孔的配合实现定位,使成型分段可拼接成凸模的成型段,避免相邻的成型分段之间产生相对转动移位。而成型段与压接块之间同样可通过锥形凸起与锥形盲孔的配合实现定位。

21.作为优选,在成型段的前端面中心处设有连接螺孔,在压接块中心处设有包括沉孔的连接通孔,连接通孔内设有连接螺栓,所述连接螺栓包括位于连接通孔内的光杆段、螺接在连接螺孔内的螺纹段,光杆段与螺纹段之间形成抵压成型段前端面的台阶,在压接块与成型段之间设有推力轴承。

22.当我们需要将压接块与成型段连接时,先将连接螺栓穿过压接块的连接通孔,连接螺栓的螺纹段与成型段的连接螺孔螺纹连接,并使推力轴承压接在压接块与成型段之间,从而可极大地降低压接块与成型段之间转动时的摩擦阻力。连接螺栓的光杆段可准确限定压接块与成型段之间的距离,从而方便推力轴承的放置,并避免压接块相对成型段转动时连接螺栓的松动。

23.作为优选,还包括用以牵引凸模前端的牵引机构,所述牵引机构包括设置在机架上的螺套、与螺套螺纹连接的牵引杆,所述牵引杆的前端与驱动电机相连接,所述牵引杆的后端与凸模的前端转动连接。

24.在该方案中,柱形坯料的内孔可为通孔,以便于牵引机构从前端牵引拉动凸模。当驱动电机带动牵引杆转动时,牵引杆可在螺套的作用下轴向移动,从而带动凸模相向移动。

25.可以理解的是,通过合理地设置螺套内螺纹的螺旋升角,可使驱动电机的周向扭矩有效的放大并转化成对凸模的轴向拉力,有利于降低驱动电机的功率。

26.作为优选,所述凸模的前端设有球形腔体,凸模的前端面设有连接圆孔和矩形安装孔,所述球形腔体的球心位于连接圆孔和安装孔重合的中心线上,安装孔的深度与球形腔体的球心齐平,安装孔宽度侧面与球形腔体相切,连接圆孔贯通球形腔体,在球形腔体内设有转动圆盘,转动圆盘的圆周面为与球形腔体匹配的球面,所述牵引杆后端一体地连接有具有外螺纹的连接杆,从而在连接杆与牵引杆之间形成定位台阶,所述连接杆穿过连接圆孔后与所述转动圆盘螺纹连接,所述连接杆定位台阶抵压转动圆盘。

27.由于转动圆盘与球形腔体为球面配合,因此,转动圆盘受到牵引杆的轴向拉力时,不会从球形腔体内脱出。当驱动电机带动牵引杆转动以牵拉凸模时,牵引杆可通过连接杆带动转动圆盘在球形腔体内转动。特别是,需要连接牵引杆与凸模时,可先使转动圆盘以厚度方向进入凸模前端面的安装孔内,直至转动圆盘的中心与球形腔体的球心重合,此时再使转动圆盘转动90度至轴线与凸模的轴线大致重合,然后使牵引杆后端的连接杆穿过连接圆孔,并与转动圆盘形成螺纹连接,既方便牵引杆与凸模的连接,又可使牵引杆向凸模传递轴向拉力,并可使牵引杆相对凸模自由转动。

28.特别是,牵引杆通过转动圆盘与凸模形成球接,因此,牵引杆的轴线可与凸模的轴

线具有一个微小的偏差,降低了两者的制造精度和装配精度要求。

29.需要说明的是,我们可在凸模前端外侧面设置贯通球形腔体的定位通孔,在转动圆盘的圆周面上设置径向的定位孔,需要使牵引杆后端的连接杆与凸模形成螺纹连接时,可先用一根定位杆穿过定位通孔并插接在转动圆盘的定位孔内,从而避免转动连接杆时带动转动圆盘一起转动。

30.因此,本发明具有如下有益效果:既可加工成型非圆的不锈钢管材,又可提升不锈钢管的生产效率、以及不锈钢管的密封性和机械强度。

附图说明

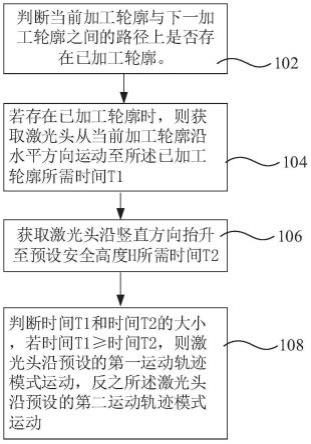

31.图1是本发明的一种结构示意图。

32.图2是加热装置的一种结构示意图。

33.图3是轴向承力装置的一种结构示意图。

34.图4是凸模与轴向驱动机构的一种连接结构示意图。

35.图5是成型段的一种结构示意图。

36.图6是牵引机构的一种结构示意图。

37.图7是牵引机构与凸模的连接结构示意图。

38.图中:1、坯料11、夹持端12、内孔13、限位孔2、夹紧机构3、凸模31、成型段311、成型分段312、锥形盲孔313、锥形凸起32、驱动段33、压接块35、推力轴承36、球形腔体37、连接圆孔38、安装孔39、转动圆盘4、牵引机构41、螺套42、牵引杆421、连接杆422、定位台阶5、加热装置51、滑移座511、缸体512、弹簧513、定位柱52、半支撑环6、轴向承力装置61、夹持通孔62、限位杆8、驱动油缸9、机架。

具体实施方式

39.下面结合附图与具体实施方式对本发明做进一步的描述。

40.如图1、图2所示,一种不锈钢管成型装置,其适用于制造成型壁厚较厚的大口径不锈钢管,具体包括机架9、设置在机架上的夹紧机构2、可在机架上横向移动的凸模3、用以使坯料升温软化的加热装置(图中未示出),所述夹紧机构包括用以对坯料形成轴向支承的轴向承力装置。所述加热装置5包括在机架上两个相对布置的滑移座51、可移动地设置在滑移座上的半支撑环52,从而使两个半支撑环可相对移动。所述半支撑环包括加热位置和支承位置,当半支撑环相对移动至支承位置时,坯料1至少部分地抵压半支撑环,此时的半支撑环可对坯料形成径向支承;当半支撑环相对移动至加热位置时,半支撑环对坯料加热升温、软化。

41.具体地,我们可在半支撑环的内侧设置若干在周向上均匀分布的喷火孔,当半支撑环相对移动至加热位置时,喷火孔内喷出燃烧天然气之类可燃烧气体形成的高温火焰,以便使坯料加热升温。当然,此时的半支撑环与坯料之间应留有一定的间距,并且加热装置还应包括可检测坯料温度的温度检测装置,以控制坯料的加热温度。

42.或者,我们可在半支撑环内设置高频加热线圈,这样,当半支撑环相对移动至支承位置时,一方面可对坯料形成径向支承,另一方面,启动高频加热线圈,从而可对坯料进行加热升温,使其软化。当然,在该方案中,半支撑环的加热位置与支承位置相同。

43.需要加工不锈钢管时,可先制成柱形的坯料,坯料的后端为夹持端11,然后用夹紧机构夹持坯料的夹持端,再通过加热装置加热坯料,使其软化,然后凸模向前移动,凸模挤压坯料后端的中心部位并拉伸坯料,此时,轴向承力装置对坯料形成轴向支承,抵抗凸模对坯料的轴向拉力;经过重复多次的加热、挤压、拉伸后,最终将坯料制成在周向上封闭的粗制钢管,再裁切掉粗制钢管的前后两端,即可形成所需长度的不锈钢管,从而可省去焊接、以及耐压测试等工序,继而提升制造效率,同时可提升不锈钢管的强度和防渗漏等性能。当然,所述凸模应与一轴向驱动机构(图中未示出)相关联,以便驱动凸模轴向移动。

44.优选地,柱形的坯料后端可设置一个内孔12,以便于凸模进入内孔对坯料进行挤压拉伸。

45.可以理解的是,随着凸模对坯料的逐渐挤压拉伸,坯料的外径均会有所增大,为此,半支撑环的内径应不小于钢管的外径,从而使处于支承位置的半支撑环可抵压坯料外侧的部分,避免出现“腾空”现象。

46.另外,滑移座可为油缸,半支撑环的外侧与位于滑移座内的活塞杆相连接,从而可方便地控制两个半支撑环相对移动。我们还可在滑移座的缸体511底部设置定位柱513,定位柱上套设有压簧512,当半支撑环相对移动至支承位置时,坯料抵压半支撑环内侧,半支撑环克服压簧的弹力向外侧弹性移动,从而避免因坯料直径增大导致半支撑环的卡死。也就是说,当与半支撑环连接的活塞杆在压簧的作用下处于远离定位柱的前端时,两个半支撑环内侧之间的最大距离应小于等于坯料刚开始时的最大径向尺寸;当半支撑环向外侧移动时,两个半支撑环内侧之间的最大距离应大于等于粗制钢管的最大径向尺寸。当然,我们可通过更换不同长度的定位柱,方便地调整半支撑环的滑移的距离,继而适应不同尺寸钢管的加工制造。

47.还有,如图3所示,所述轴向承力装置6包括可允许坯料穿过的夹持通孔61,靠近夹持端且位于夹持通孔内的坯料外表面具有若干在周向上均匀分布的径向限位孔13,轴向承力装置在夹持通孔内设有可径向移动的限位杆62。加工不锈钢管时,先使坯料进入于轴向承力装置夹持通孔内,径向移动限位杆,使限位杆进入对应的限位孔内,从而使坯料在轴向和周向两个方向上限位。当然,我们也可时坯料在夹持端处形成轴肩,当坯料进入夹持通孔内时,轴肩抵靠轴向承力装置。

48.此外,所述限位杆可方便地通过气缸、电磁铁之类实现其移动的自动控制。另外,位于夹持通孔内的坯料的横截面可大于坯料其余部分的横截面,并且使其横截面呈诸如正方形之类的非圆结构,以便和夹持通孔配合,实现坯料在夹持通孔内周向上的准确定位,方便限位杆插接到限位孔内。

49.作为一种优选方案,如图4所示,所述凸模呈杆状,所述轴向驱动机构包括驱动油缸8,凸模包括成型段31、一体地连接在成型段尾部并与驱动油缸的活塞杆相连接的驱动段32。

50.需要对坯料加工时,驱动油缸可通过驱动段驱动凸模的成型段向前移动,以挤压、拉伸坯料,从而方便实现自动控制。

51.进一步地,如图5所示,所述成型段包括若干轴向可拆卸连接的成型分段311,具体地,成型分段分为2-3个轴向可拆卸连接的前成型分段以及位于后端的若干后成型分段,其中的前成型分段为前小后大的锥形,后成型分段为柱形,并且前后相邻的前成型分段之间、

以及最后一个前成型分段与后成型分段之间应顺滑过渡。这样,既方便凸模的前成型分段进入坯料的内孔中,而柱形的后成型分段则可在坯料内成型出一个柱形内孔。也就是说,我们可尽量缩短前成型分段的长度,并使前成型分段穿出坯料的内孔。此外,我们可根据不锈钢管的管径、长度设置前成型分段的数量、成型段小端直径和大端直径,以适应不同规格、尺寸不锈钢管的加工制造。

52.可以知道的是,当凸模伸入坯料的内孔中进行挤压拉伸时,坯料容易紧紧包裹凸模,造成凸模的退出困难,作为另一种优选方案,本发明还包括与凸模传动连接、以驱动凸模周向转动的周向驱动机构(图中未示出),此外,在成型段前端面上可转动地设有压接块33,所述压接块为从前至后逐渐增大的锥形,以便和成型段顺滑过渡连接。

53.这样,当凸模通过轴向驱动机构前移而挤压拉伸坯料、或者后移从坯料内孔中脱出时,周向驱动机构可同时驱动凸模转动,从而避免凸模被卡死在坯料的内孔中,方便凸模从坯料的内孔中脱出。

54.特别是,在成型段前端面上可转动地设有压接块,因此,当凸模前移、凸模的成型段相对坯料转动时,压接块始终紧密抵压坯料内孔的顶面,减小成型段转动时的摩擦阻力,方便成型段在坯料内孔中的转动。

55.为便于压接块与成型段的连接,所述成型分段以及压接块的后端面分别设有锥形盲孔312,所述成型分段的前端则设有可适配在锥形盲孔内的锥形凸起313。这样,前后相邻的成型分段可通过锥形凸起与锥形盲孔的配合实现定位,使成型分段拼接成凸模的成型段,避免相邻的成型分段之间产生相对转动移位。而成型段与压接块之间同样可通过锥形凸起与锥形盲孔的配合实现定位。当然,压接块与第一个成型分段之间、以及后续的成型分段之间可通过螺栓等现有的连接方式可拆卸连接,以便通过调整压接块、成型分段的大小和数量,制造不同型号、规格的不锈钢管。

56.进一步地,我们可在成型段的前端面中心处设置连接螺孔,在压接块中心处设置包括沉孔的连接通孔,连接通孔内设置连接螺栓,所述连接螺栓包括位于连接通孔内的光杆段、螺接在连接螺孔内的螺纹段、位于沉孔内的螺栓头,光杆段与螺纹段之间形成抵压成型段前端面的台阶,在压接块与成型段之间设置推力轴承35。

57.当我们需要将压接块与成型段连接时,先将连接螺栓穿过压接块的连接通孔,连接螺栓的螺纹段与成型段的连接螺孔螺纹连接,并使推力轴承压接在压接块与成型段之间,从而可极大地降低压接块与成型段之间转动时的摩擦阻力。此时,连接螺栓的光杆段长度决定了压接块与成型段之间的距离,从而方便推力轴承的放置,并避免压接块相对成型段转动时连接螺栓的松动。

58.当需要加工的不锈钢管的长度较长时,凸模相应地需要较长的长度,此时单靠凸模后端的夹持端固定,容易导致凸模的前端向下弯曲变形。如图6所示,本发明还包括用以牵引凸模前端的牵引机构4,所述牵引机构包括设置在机架上的螺套41、与螺套螺纹连接的牵引杆42,所述牵引杆的前端与驱动电机相连接,所述牵引杆的后端与凸模的前端转动连接。

59.需要加工不锈钢管时,先用夹紧机构夹持柱形坯料的夹持端,再通过加热装置加热坯料,使其软化,然后凸模向前移动,对坯料后端的中心部位进行挤压拉伸;与此同时,驱动电机带动牵引杆转动,牵引杆在螺套的作用下轴向前移,从而带动凸模的前端向前移动。

也就是说,在该方案中,凸模的前后两端均可得到支承,相应地,坯料的前后两端也得以支撑,从而可有效的避免凸模、坯料的前端产生弯曲变形。当然,土木的内孔应为通孔,以便于牵引机构从前端牵引拉动凸模。

60.为了便于牵引杆与凸模的连接,如图7所示,我们可在凸模的前端内部设置球形腔体36,在凸模的前端面设置连接圆孔37和矩形安装孔38,所述安装孔的中心线与连接圆孔的轴线同轴,并且所述球形腔体的球心位于连接圆孔和安装孔重合的中心线上,安装孔的深度与球形腔体的球心齐平,安装孔宽度侧面与球形腔体相切,即安装孔的长度与球形腔体的直径一致,连接圆孔则贯通球形腔体。此外,在球形腔体内设有转动圆盘39,转动圆盘包括相互平行的两个圆面、连接在两个圆面之间的圆周面(环形面),圆周面为与球形腔体匹配的球面。另外,转动圆盘两个圆面之间的距离——即转动圆盘的厚度小于安装孔的宽度。所述牵引杆后端一体地连接有具有外螺纹的连接杆421,从而在连接杆与牵引杆之间形成定位台阶422,所述连接杆穿过连接圆孔后与所述转动圆盘螺纹连接,所述连接杆定位台阶抵压转动圆盘。转动圆盘受到牵引杆的轴向拉力时,不会从球形腔体内脱出。

61.当驱动电机带动牵引杆转动以牵拉凸模时,牵引杆可通过连接杆带动转动圆盘在球形腔体内转动。特别是,需要连接牵引杆与凸模时,可先使转动圆盘以厚度方向进入凸模前端面的安装孔内,直至转动圆盘的中心与球形腔体的球心重合,此时再使转动圆盘转动90度至轴线与凸模的轴线大致重合,然后使牵引杆后端的连接杆穿过连接圆孔,并与转动圆盘形成螺纹连接,此时,牵引杆通过转动圆盘与凸模形成球接,既方便牵引杆与凸模的连接,又可使牵引杆向凸模传递轴向拉力,并可使牵引杆相对凸模自由转动。

62.由于牵引杆的轴线可与土木的轴线具有一定的倾斜、偏转,因此,有利于降低两者的制造精度和装配精度要求。

63.另外,我们可在凸模前端外侧面设置2个贯通球形腔体的定位通孔,在转动圆盘的圆周面上设置径向的2个定位孔,需要使牵引杆后端的连接杆与凸模形成螺纹连接时,先将转动圆盘放置到球形腔体内,然后用2根定位杆分别穿过定位通孔并插接在转动圆盘对应的定位孔内,从而使转动圆盘在球形腔体内可靠定位,避免转动连接杆时带动转动圆盘一起转动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。