cvd粉尘与氯化铵废液的协同处理方法

技术领域

1.本发明涉及环保技术领域,尤其涉及一种cvd粉尘与氯化铵废液的协同处理方法。

背景技术:

2.cvd(化学气相沉积,chemical vapor deposition)粉尘在cvd工艺过程中产生,cvd工艺中应用了nf3、c2f6、clf3等特种气体用于清洁腔体内副产品,利用等离子状态下氟离子与固态残留物结合生成气态氟化物达到清洁效果。cvd工艺过程产生cvd废气和cvd粉尘,cvd废气主要由未反应的输入气体、反应的中间生成物及反应生成物组成,具有毒害性大、酸性强、成分复杂、含尘量高(主要是硅的各类化合物)的特点,cvd废气经焚烧系统处理可达标排放。而cvd粉尘暂无有效资源化处理手段,cvd粉尘中氟硅酸铵的含量约70%~90%,其余主要为二氧化硅;cvd粉尘松装密度极小,容易扬尘。氟硅酸铵与酸反应,放出有毒的腐蚀性烟气;受高热分解放出有毒的气体。该有毒的气体被人误服或吸入会中毒,该有毒的气体对眼睛、皮肤、黏膜和上呼吸道有强烈刺激作用,吸入可致喉、支气管痉挛、炎症,化学性肺炎、肺水肿。传统的cvd粉尘处理方式一般为石灰固化后安全填埋处置,但存在着污泥量大、填埋渗滤液毒性高等问题。现有技术cn 112830496 a提出废fcc催化剂和cvd粉尘协同处理及资源化的方法生产白炭黑和冰晶石,该方法使用了大量的碱液,残余的废液氟离子极高,造成cvd粉尘中氟硅酸铵浪费,且后续处理难度大、费用高;现有技术cn 108928825 a提出从含氟粉尘中分离回收氟硅酸铵和二氧化硅,该方法基本实现cvd粉尘主要成分资源化利用,但需要额外蒸发结晶,对蒸发设备要求高、能耗也相对较高;现有技术cn 113787088 a提出一种cvd粉尘处理方法,即石灰固化沉淀后填埋,然而存在着压滤液难处理、固化泥量大、消耗药剂量大等难题。

3.碱式氯化铜生产过程产生高浓度氯化铵废水,该氯化铵废水(本领域中又称为氯化铵母液)一般采用蒸发浓缩设备进行蒸发浓缩-冷却结晶得到氯化铵产品,同时产生副产物氯化铵废液。该氯化铵废液会返回氯化铵循环系统与新产生的氯化铵废水混合后继续循环蒸发,而经过多次循环后氯化铵废液中钠离子含量不断累积至40~80g/l,高钠含量的氯化铵废液会导致沸点升高,从而不利于蒸发设备浓缩,最终会导致蒸发量降低、能耗增高、及压缩机频繁喘振等问题。常见除钠离子的方法包括有机溶剂萃取法、离子交换法和化学添加剂除杂法等,但均存在成本高、除杂工艺复杂、可能引入新的杂质,会对氯化铵废液继续蒸发造成严重影响。现有技术cn 109019640提出了将碳酸氢铵加入氯化铵废液中,析出溶解度较小的碳酸氢钠,再溶解脱氨,得到碳酸钠产品,该方法存在碳酸氢钠投加量大、利用率低、实际处理成本高等难题。

技术实现要素:

4.本发明的目的在于提供一种cvd粉尘与氯化铵废液的协同处理方法,以解决现有技术中cvd粉尘处理以及氯化铵废液处理操作复杂且不利于资源回收的技术问题。

5.本发明的技术方案如下:提供一种cvd粉尘与氯化铵废液的协同处理方法,包括:

6.于0℃~35℃下,将cvd粉尘与第一溶解液混合,搅拌反应得到第一混合液,对所述第一混合液进行固液分离分别得到二氧化硅沉淀以及饱和氟硅酸铵溶液;

7.将所述饱和氟硅酸铵溶液与氯化铵废液混合,调节ph值为2.0~3.5,得到第二混合液,对所述第二混合液进行固液分离分别得到氟硅酸钠沉淀以及氯化铵溶液。

8.可选地,所述cvd粉尘与所述第一溶解液的质量比为1:3~5。

9.可选地,所述cvd粉尘与所述第一溶解液的质量比为1:4~5。

10.可选地,所述氟硅酸铵溶液中氟硅酸铵与所述氯化铵废液中钠离子的摩尔比为0.45~0.50。

11.可选地,将所述氟硅酸铵溶液与氯化铵废液混合后,调节ph值为3.2~3.4得到所述第二混合液。

12.可选地,所述饱和氟硅酸铵溶液中氟硅酸铵的质量浓度为150g/l~200g/l。

13.可选地,还包括:

14.在所述氯化铵溶液中加入氯化钙或氧化钙进行沉淀反应,分别得到氟化钙沉淀以及第一氯化铵溶液;

15.利用离子交换树脂对所述第一氯化铵溶液进行处理,得到第二氯化铵溶液;

16.对所述第二氯化铵溶液进行蒸发结晶,得到氯化铵固体。

17.可选地,还包括:

18.将所述二氧化硅沉淀进行洗涤,收集第一洗涤液;

19.将所述氟硅酸钠沉淀进行洗涤,收集第二洗涤液。

20.可选地,所述第一溶解液包括水、第一洗涤液或第二洗涤液。

21.本发明的cvd粉尘与氯化铵废液的协同处理方法,于0℃~35℃下,将cvd粉尘与第一溶解液混合,搅拌反应得到第一混合液,对所述第一混合液进行固液分离分别得到二氧化硅沉淀以及饱和氟硅酸铵溶液;将所述饱和氟硅酸铵溶液与氯化铵废液混合,调节ph值为2.0~3.5,得到第二混合液,对所述第二混合液进行固液分离分别得到氟硅酸钠沉淀以及氯化铵溶液;通过上述方式,先将cvd粉尘溶解以将二氧化硅与氟硅酸铵分离,再将cvd粉尘中的氟硅酸铵与氯化铵废液中的钠离子反应生成氟硅酸钠,同时实现了氯化铵废液中钠离子的去除以及氟硅酸盐资源回收;本发明的协同处理方法于常温下进行,操作简单,能耗低,所形成的产物均无毒无害。

附图说明

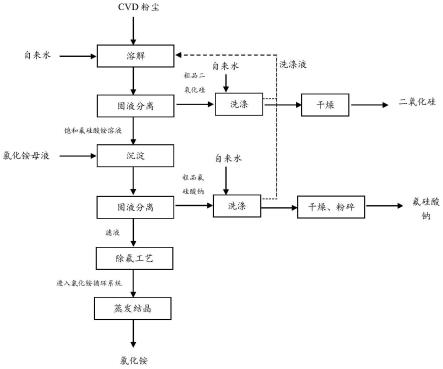

22.图1为本发明实施例的cvd粉尘与氯化铵废液的协同处理方法的原理图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明实施例提供一种cvd粉尘与氯化铵废液的协同处理方法,请参阅图1所示,该cvd粉尘与氯化铵废液的协同处理方法包括:

25.s10,于0℃~35℃下,将cvd粉尘与第一溶解液混合,搅拌反应得到第一混合液,对所述第一混合液进行固液分离分别得到二氧化硅沉淀以及饱和氟硅酸铵溶液。

26.其中,待处理的cvd粉尘中cvd粉尘中氟硅酸铵的含量约70%~90%,其余主要为二氧化硅。第一溶解液可以为水,通过控制反应温度为常温(0℃~35℃),同时控制cvd粉尘和第一溶解液的质量比,得到饱和氟硅酸铵溶液。在一个可选的实施方式中,所述cvd粉尘与所述第一溶解液的质量比为1:3~5,进一步地,所述cvd粉尘与所述第一溶解液的质量比为1:4~5。

27.其中,cvd粉尘与第一溶解液混合后,cvd粉尘中的氟硅酸铵溶解于第一溶解液中,cvd粉尘中的二氧化硅无法溶解于第一溶解液中,通过固液分离可以分别得到二氧化硅沉淀以及饱和氟硅酸铵溶液。

28.其中,所得二氧化硅沉淀为二氧化硅粗品,二氧化硅粗品经过后续进一步处理可以得到二氧化硅产品。

29.在一个可选的实施方式中,控制所述饱和氟硅酸铵溶液中氟硅酸铵的质量浓度为150g/l~200g/l。

30.s20,将所述饱和氟硅酸铵溶液与氯化铵废液混合,调节ph值为2.0~3.5,得到第二混合液,对所述第二混合液进行固液分离分别得到氟硅酸钠沉淀以及氯化铵溶液。

31.其中,待处理的氯化铵废液中钠离子含量约为40~80g/l,将饱和氟硅酸铵溶液与氯化铵废液混合后,控制混合液的ph值为2.0~3.5,氟硅酸铵((nh4)2sif6)与钠离子反应生成氟硅酸钠(na2sif6),在本步骤中,若ph值小于2.0,氢离子浓度高会促进氟硅酸钠水解,钠离子浓度无法降低;若ph值大于3.5,破坏氟硅酸钠水解平衡,促进氟硅酸钠水解释放更多的钠离子。在一个可选的实施方式中,氟硅酸钠水解稳定ph值为3.0~3.5,在步骤s20中,将所述氟硅酸铵溶液与氯化铵废液混合后,调节ph值为3.2~3.4得到所述第二混合液。

32.其中,控制所述饱和氟硅酸铵溶液中氟硅酸铵与所述氯化铵废液中钠离子的摩尔比为0.45~0.50,也就是说,氟硅酸铵的投加量为理论上氟硅酸酸铵沉淀氯化铵废液中钠离子所需总量的0.90~1.0倍,低于0.90倍(所述饱和氟硅酸铵溶液中氟硅酸铵与所述氯化铵废液中钠离子的摩尔比小于0.45)的投加量会导致最终钠离子去除率低,高于1.0倍数(所述饱和氟硅酸铵溶液中氟硅酸铵与所述氯化铵废液中钠离子的摩尔比大于0.50)会导致氟硅酸根过量引起物料浪费并且增加后续除氟工段后续难度。

33.在本实施例中,若步骤s10中搅拌反应温度过高,会得到过饱和氟硅酸铵溶液,过饱和氟硅酸铵溶液在步骤s20中与氯化铵溶液混合反应时,会冷却析出氯化铵固体,使得最终的氟硅酸钠固体中含有氯化铵固体。

34.在本实施例中,严格控制步骤s20中所述饱和氟硅酸铵溶液中氟硅酸铵与所述氯化铵废液中钠离子的摩尔比以及反应ph值是保证除钠后氯化铵废液中钠离子低于10g/l,并且氟离子低于2g/l的关键;另外粗品氟硅酸钠经过洗涤、干燥、粉碎,得到氟硅酸钠产品,洗涤液返回前端溶解cvd粉尘,实际上粗品氟硅酸钠洗涤后烘干后,硬度较低,无需强力粉碎,后续洗液继续重新利用,节省用水;第四步除钠后氯化铵废液采用石灰或钙盐沉淀除氟和离子交换深度除氟等除氟工艺后,保证处理后氯化铵废液氟离子低于1ppm、钠离子低于10g/l,避免氟离子和钠离子浓度过高对蒸发器影响,另外整套工艺中,氟硅酸铵加入氯化铵废液中同时可以同时将将氯化铵废液中的钙、镍等重金属沉淀去除,最终有利于降低氯

化铵循环系统产生的氯化铵产品中的重金属杂质。

35.在一个可选的实施方式中,在步骤s20之后还包括:

36.s30,对所述氯化钙溶液进行除氟处理。

37.具体地,除氟处理包括:在所述氯化铵溶液中加入氯化钙或氧化钙进行沉淀反应,分别得到氟化钙沉淀以及第一氯化铵溶液;利用离子交换树脂对所述第一氯化铵溶液进行处理,得到第二氯化铵溶液;对所述第二氯化铵溶液进行蒸发结晶,得到氯化铵固体。

38.在步骤s30中,首先利用钙离子与氟离子反应生成氟化钙沉淀去除氯化铵溶液中的部分氟离子,然后采用能够吸附氟离子的除氟用离子交换树脂对氯化铵溶液进行处理以进一步去除氯化铵溶液中的氟离子。

39.在一个可选的实施方式中,在步骤s10和步骤s20之间还包括:

40.s11,将所述二氧化硅沉淀进行洗涤,收集第一洗涤液;

41.具体地,步骤s10所得粗品二氧化硅经过水洗、干燥后得到二氧化硅产品,第一水洗液可以返回前端溶解cvd粉尘。第一洗涤液可以作为步骤s10中的第一溶解液。

42.在一个可选的实施方式中,在步骤s20之后还包括:

43.s21,将所述氟硅酸钠沉淀进行洗涤,收集第二洗涤液。

44.具体地,步骤s20所得粗品氟硅酸钠经过洗涤、干燥、粉碎,得到氟硅酸钠产品,第二洗涤液返回前端溶解cvd粉尘。第二洗涤液可以作为步骤s10中的第一溶解液。

45.除钠后氯化铵废液经过除氟工艺后,得到干净的氯化铵废液,继续进入氯化铵循环系统,蒸发结晶得到氯化铵产品。

46.在本实施方式中,所述第一溶解液包括水、第一洗涤液或第二洗涤液。

47.在本实施例中,采用cvd粉尘和氯化铵废液进行协调处理及资源化生产二氧化硅、氟硅酸钠、氯化铵,可实现cvd粉尘和氯化铵废液无害化和资源化目的,环境效益和社会效益好。cvd粉尘中的氟硅酸铵变危害为宝,用于沉淀氯化铵废液中钠离子,生成了市场更紧销的氟硅酸钠,相比客源稀少的氟硅酸铵更易销售,cvd粉尘中另外二氧化硅也可用作玻璃制造等行业;氯化铵废液中钠离子以及少量的其它金属离子经过氟硅酸铵沉淀均得以去除,解决氯化铵生产企业长期困扰的难题,主要杂质钠离子得到资源化利用,有利于提高企业的产能,整个工艺实现了变废为宝的目的,并解决了cvd粉尘处理和氯化铵循环系统后顾之忧。

48.本实施例的处理方法处理成本低、经济效益好。氯化铵废液来源广,与cvd粉尘协同处理,最终得到15~20%二氧化硅、15~25%氟硅酸钠及氯化铵产品。

49.本实施例的处理方法工艺简单、操作方便可控、耗能低。本发明上述各步骤均在常温下进行,仅为简单的溶解、搅拌、混合、离心等操作,工艺简单、操作方便,无需加热也无剧烈反应,避免了现有技术强碱溶解cvd粉尘放热、热水溶解等,更安全可控。另外仅原料泵送、搅拌、离心、干燥等步骤需要消耗电能,耗能较低。

50.本实施例的处理方法清洁环保,无二次污染。本发明在相对温和的条件下进行,饱和氟硅酸铵溶液以及反应后的混合液均为弱酸性,氢氟酸和氨气的挥发有限,进入环境中有害气体相比其它需要加热、强碱溶解等方式更少,洗涤液可回收再利用,仅产生少量的除氟污泥,安全填埋即可,无明显的二次污染。

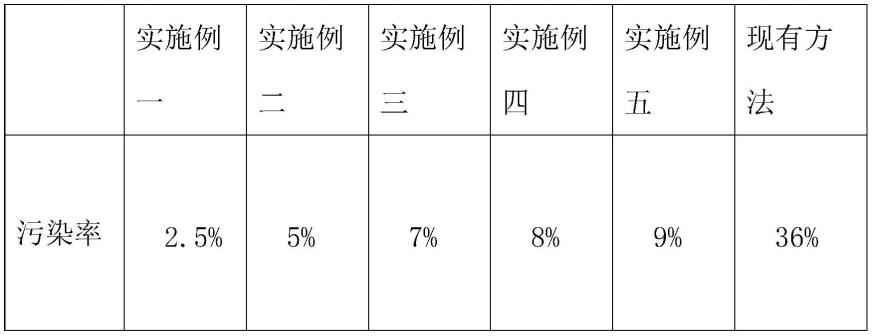

51.实施例1

52.称量2kgcvd粉尘(氟硅酸铵含量80%)按照固液比为1:4,搅拌溶解于8l自来水中,离心分离,得到粗品二氧化硅和饱和氟硅酸铵溶液,测得饱和氟硅酸铵溶液中氟硅酸铵含量为180g/l,留置备用,继续加入自来水进入离心机中,在离心同时洗涤粗品二氧化硅,离心洗涤后二氧化硅放入烘干箱烘干,得到二氧化硅产品,洗涤液另外留置备用;

53.取7.82l上述饱和氟硅酸铵溶液,按照理论上氟硅酸酸铵沉淀氯化铵母液中钠离子所需总量的0.90倍,加入10l氯化铵母液(钠离子含量40.4g/l)中,得到混合液,混合液ph值调节为3.4,离心分离,得到粗品氟硅酸钠和除钠后氯化铵母液,粗品氟硅酸钠经过洗涤、干燥、粉碎,得到氟硅酸钠产品,洗洗涤液留置备用,测得除钠后氯化铵母液钠离子浓度为7.1g/l,氟离子浓度1730mg/l;

54.除钠后氯化铵母液加入一定量氯化钙沉淀除氟,经过过滤后进入离子交换树脂中深度除氟,最终得到干净的氯化铵母液,测得钠离子浓度为7.0g/l,氟离子为0.4mg/l,采用旋转蒸发蒸发结晶,得到氯化铵产品。

55.所获得的二氧化硅产品中,二氧化硅含量为94%,45μm筛余物为0.1%,ph值为6.2,满足《橡胶配合剂沉淀水合二氧化硅》(hg/t 3061-2009)标准;氟硅酸钠产品中,氟硅酸钠含量为99%,游离酸为0.1%,符合《工业氟硅酸钠》(23936-2009)中一等品要求;所获得的氯化铵产品中,氮含量为24.5%,符合《氯化铵》(gb/t2946-2008)中农用氯化铵合格品要求。

56.实施例2

57.称量2kgcvd粉尘(氟硅酸铵含量85%)按照固液比为1:5,搅拌溶解于10l自来水中,离心分离,得到粗品二氧化硅和饱和氟硅酸铵溶液,测得饱和氟硅酸铵溶液中氟硅酸铵含量为172g/l,留置备用,继续加入自来水进入离心机中,在离心同时洗涤粗品二氧化硅,离心洗涤后二氧化硅放入烘干箱烘干,得到二氧化硅产品,洗涤液另外留置备用;

58.取9.57l上述饱和氟硅酸铵溶液,按照理论上氟硅酸酸铵沉淀氯化铵母液中钠离子所需总量的1.0倍,加入7l氯化铵母液(钠离子含量60.8g/l)中,得到混合液,混合液ph值调节为3.2,离心分离,得到粗品氟硅酸钠和除钠后氯化铵母液,粗品氟硅酸钠经过洗涤、干燥、粉碎,得到氟硅酸钠产品,洗洗涤液留置备用,测得除钠后氯化铵母液钠离子浓度为6.2g/l,氟离子浓度1350mg/l;

59.除钠后氯化铵母液加入一定量氯化钙沉淀除氟,经过过滤后进入离子交换树脂中深度除氟,最终得到干净的氯化铵母液,测得钠离子浓度为6.5g/l,氟离子为0.6mg/l,采用旋转蒸发蒸发结晶,得到氯化铵产品。

60.所获得的二氧化硅产品中,二氧化硅含量为93%,45μm筛余物为0.2%,ph值为6.8,满足《橡胶配合剂沉淀水合二氧化硅》(hg/t 3061-2009)标准;氟硅酸钠产品中,氟硅酸钠含量为98%,游离酸为0.1%,符合《工业氟硅酸钠》(23936-2009)中合格品要求;所获得的氯化铵产品中,氮含量为24.4%,符合《氯化铵》(gb/t2946-2008)中农用氯化铵合格品要求。

61.以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。