1.本发明涉及自动装箱技术领域,具体涉及一种自动装箱机。

背景技术:

2.自动装箱机用于完成运输包装,它将包装成品按一定排列方式和定量装入箱中,并把箱的开口部分闭合或封固。装盒机是用于产品销售包装的机械,它将经过计量的一份定量小盒体装入大箱体中,并把盒的开口部分闭合或封固。但目前尚无自动化设备进行装箱转运,一般是采用人工装箱方式,劳动强度大,效率低下,无法满足大批量、自动化生产。

技术实现要素:

3.本发明的目的在于针对现有技术的不足,提供一种自动装箱机,对盒体自动上料装箱,减小劳动强度,进而提高工作效率的作用。

4.为了解决上述技术问题,采用如下技术方案:

5.一种自动装箱机,包括机架和装箱机构,所述机架上设有所述装箱机构,其特征在于:所述机架的左侧设有进箱机构和整箱推动机构,所述进箱机构连接所述整箱推动机构,所述整箱推动机构连接所述装箱机构,所述机架的下部设有出箱机构。

6.所述装箱机构包括装箱平台、第一升降装置、夹手装置和定位装置,所述装箱平台位于所述机架的中部,所述装箱平台的中部形成装箱口,所述装箱平台的两侧设有定位装置,所述第一升降装置位于所述装箱口的上部,所述第一升降装置的下部设有夹手装置。

7.所述定位装置包括第一定位组件、第二定位组件,所述第一定位组件和第二定位组件的结构相同,所述第一定位组件位于所述装箱平台的前端上侧,所述第二定位组件位于所述装箱平台的后端上侧,所述第一定位组件和第二定位组件配合形成装箱空间。

8.所述装箱机构还包括箱叶展开装置,所述箱叶展开装置位于所述装箱平台的下部,所述箱叶展开装置包括第一翻叶组件和第二翻叶组件,所述第一翻叶组件和第二翻叶组件的结构相同,所述第一翻叶组件位于所述装箱平台的前端下侧,所述第二翻叶组件位于所述装箱平台的后端下侧。

9.进一步,所述第一定位组件和第二定位组件均包括水平推箱电机、水平推箱螺杆、水平推箱螺母和掉口门,两个水平推箱电机的输出轴相对设置,所述水平推箱电机安装于所述装箱平台上,所述水平推箱电机的输出轴连接有水平推箱螺杆,所述水平推箱螺杆上设有水平推箱螺母,所述水平推箱螺母连接于所述掉口门的上部,两个所述掉口门配合形成装箱空间,两个所述掉口门连接有滑块组件。

10.进一步,所述掉口门包括掉口主板、掉口上部连接板、第一下部连接板、第二下部连接板和挡盒调节板,所述掉口主板的上部侧面设有所述掉口上部连接板,所述掉口上部连接板连接所述水平推箱螺母,所述掉口主板的左侧下部设有第一下部连接板,所述第一下部连接板的右侧下部设有第二下部连接板,所述第一下部连接板和第二下部连接板连接所述滑块组件,所述掉口主板的远离进线端的一侧上设有挡盒调节板。

11.进一步,所述滑块组件包括左部滑轨、左部滑块、右部滑轨和右部滑块,所述左部滑轨安装于所述装箱平台的左侧下端,所述左部滑轨上设有所述左部滑块,所述左部滑块连接所述第一下部连接板和第二下部连接板,所述右部滑轨安装于所述装箱平台的右侧下端,所述右部滑轨上设有所述右部滑块,所述右部滑块连接所述第一下部连接板和第二下部连接板。

12.进一步,所述第一翻叶组件和第二翻叶组件均包括翻叶气缸、翻叶连杆、翻叶转轴和翻叶板,所述翻叶气缸安装于所述装箱平台的下部,所述翻叶气缸的输出端设有所述翻叶连杆,所述翻叶连杆连接所述翻叶板,所述翻叶板的上部设有所述翻叶转轴,所述翻叶转轴安装于所述装箱平台的下部。

13.进一步,所述夹手装置包括夹手连接固定板、夹手气缸、活动夹板和固定夹板,所述夹手气缸包括第一夹手气缸和第二夹手气缸,所述活动夹板包括第一活动夹板和第二活动夹板,所述固定夹板包括第一固定夹板和第二固定夹板,所述第一夹手气缸的上部设有夹手连接固定板,所述夹手连接固定板连接第一升降装置,所述第一夹手气缸的输出轴连接有所述第一活动夹板,所述第一活动夹板设置于所述夹手装置的左侧或者右侧,所述第一活动夹板和第一固定夹板相对设置且形成左右方向的夹板机械手,所述第二夹手气缸的输出轴连接有所述第二活动夹板,所述第二活动夹板设置于所述夹手装置的前侧或者后侧,所述第二活动夹板和第二固定夹板相对设置且形成前后方向的夹板机械手。

14.进一步,所述第一升降装置包括第一升降电机、第一电机固定板、多根第一竖直支撑杆、多根第一导杆、第一支撑板、丝杠缓冲垫、丝杠螺母座和第一升降丝杆,所述第一升降电机的下部设有所述第一电机固定板,所述第一升降电机的输出轴连接有丝杠缓冲垫,所述丝杠缓冲垫连接有丝杠螺母座,所述丝杠螺母座的中部连接有第一升降丝杆,所述丝杠螺母座的外部设有多根围绕丝杠螺母座下端面均布设置的第一导杆,所述第一导杆连接夹手装置,所述第一支撑板设置于所述机架的上部,所述第一支撑板与所述第一电机固定板之间设有多根第一竖直支撑杆。

15.进一步,所述装箱机构还包括第二升降装置,所述第二升降装置包括第二升降安装板、第二升降贯通式直线电机、第二升降螺杆、第二升降导杆和顶箱板,所述第二升降安装板固定安装于所述机架的下部,所述第二升降安装板上固定安装有所述第二升降贯通式直线电机,所述第二升降贯通式直线电机上设有所述第二升降螺杆,所述第二升降螺杆的顶部连接所述顶箱板,所述第二升降贯通式直线电机的两侧设有所述第二升降导杆,所述第二升降导杆的顶部连接所述顶箱板。

16.进一步,所述整箱推动机构包括整盒托板、无杆气缸、挡盒板和推盒板,所述整盒托板位于进箱机构的内侧,所述整盒托板的内侧设有无杆气缸,所述无杆气缸连接所述推盒板,所述推盒板作用于机架的进箱侧,所述挡盒板设置于所述进箱机构的对侧。

17.进一步,还包括电控柜主体,所述电控柜主体设置于所述机架的侧面,所述电控柜主体内设有主控系统,所述主控系统的正面设有操作界面,所述操作界面的中部设有触摸屏,所述触摸屏的两侧设有操作按钮。

18.由于采用上述技术方案,具有以下有益效果:

19.本发明为一种自动装箱机,该机器科学便利、针对性强、使用方便,成本低廉,操作简单,易于推广。通过主控系统控制整个自动装箱机,可自动完成进箱、推箱、理箱、装箱和

出箱整个过程,结构设计合理,实现快速自动装箱。当发生意外或者特殊情况时,通过操作触摸屏和操作按钮,人工干预完成整个自动装箱过程。

附图说明

20.下面结合附图对本发明作进一步说明:

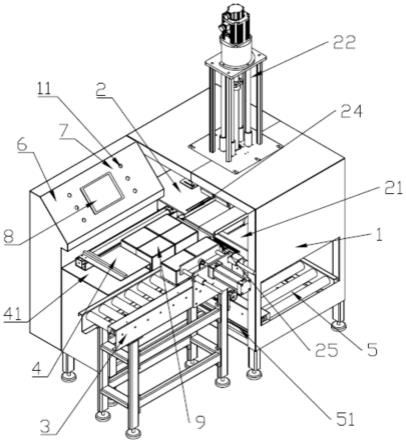

21.图1为本发明中一种自动装箱机的立体结构示意图。

22.图2为本发明中第一升降装置和夹手装置连接的立体结构示意图。

23.图3为本发明中第一升降装置和夹手装置连接的右侧结构示意图。

24.图4为本发明中第一升降装置和夹手装置连接的后视结构示意图。

25.图5为本发明中定位装置和箱叶展开装置安装于装箱平台上的俯视结构示意图。

26.图6为本发明中定位装置和箱叶展开装置安装于装箱平台上的仰视结构示意图。

27.图7为本发明中定位装置和箱叶展开装置安装于装箱平台上的正面结构示意图。

28.图8为本发明中定位装置和箱叶展开装置安装于装箱平台上的反面结构示意图。

29.图9为本发明中整箱推动机构的结构示意图。

30.图10为本发明中第二升降装置的结构示意图。

31.图11为本发明中进箱机构的结构示意图。

32.图12为本发明中进箱气缸和进箱推板推动小盒体的结构示意图。

33.图13为本发明中出箱机构的结构示意图。

34.图14为本发明中一种自动装箱机的主视结构示意图。

35.图15为本发明中一种自动装箱机的侧视结构示意图。

36.图中:1-机架;2-装箱机构;3-进箱机构;4-整箱推动机构;5-出箱机构;6-电控柜主体;7-操作界面;8-触摸屏;9-小盒体;10-大箱体;11

‑ꢀ

操作按钮。

37.21-装箱平台;22-第一升降装置;23-夹手装置;24-定位装置;25-滑块组件;26-第二升降装置;27-箱叶展开装置。

38.221-第一升降电机;222-第一电机固定板;223-第一竖直支撑杆;224

‑ꢀ

第一导杆;225-第一支撑板;226-丝杠缓冲垫;227-丝杠螺母座;228-第一升降丝杆。

39.231-夹手连接固定板;232-第一夹手气缸;233-第二夹手气缸;234-第一活动夹板;235-第二活动夹板;236-第一固定夹板;237-第二固定夹板。

40.241-水平推箱电机;242-水平推箱螺杆;243-水平推箱螺母;244-掉口门;245-装箱空间。

41.2441-掉口主板;2442-掉口上部连接板;2443-第一下部连接板;2444

‑ꢀ

第二下部连接板;2445-挡盒调节板。

42.251-左部滑轨;252-左部滑块;253-右部滑轨;254-右部滑块。

43.261-第二升降安装板;262-第二升降贯通式直线电机;263-第二升降螺杆;264-第二升降导杆;265-顶箱板。

44.271-翻叶气缸;272-翻叶连杆;273-翻叶转轴;274-翻叶板。

45.31-进箱底座;32-进盒滚筒支架;33-进盒动力滚筒;34-进箱滚筒电机; 35-进箱滚筒电机链轮;36-进箱滚筒链条;37-进箱气缸;38-进箱推板。

46.41-整盒托板;42-无杆气缸;43-挡盒板;44-推盒板。

47.51-出箱底座;52-出盒滚筒支架;53-出盒动力滚筒;54-出箱滚筒电机; 55-出箱滚筒电机链轮;56-出箱滚筒链条;57-出箱气缸;58-出箱推板。

具体实施方式

48.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图及实施例,对本发明进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

49.如图1至图15所示,一种自动装箱机,包括机架1和装箱机构2,机架 1上设有装箱机构2,机架1的左侧设有进箱机构3和整箱推动机构4,进箱机构3连接整箱推动机构4,整箱推动机构4连接装箱机构2,机架1的下部设有出箱机构5。

50.作为对本实施例的进一步说明,自动装箱机还包括电控柜主体6,电控柜主体6设置于机架1的侧面,电控柜主体6内设有主控系统,主控系统的正面设有操作界面7,操作界面7的中部设有触摸屏8,触摸屏8的两侧设有操作按钮11。通过主控系统控制整个自动装箱机,可自动完成进箱、推箱、理箱、装箱和出箱整个过程,结构设计合理,实现快速自动装箱。当发生意外或者特殊情况时,通过操作触摸屏8和操作按钮11,人工干预完成整个自动装箱过程。

51.作为对本实施例的进一步说明,进箱机构3包括进箱底座31、两个进盒滚筒支架32、多根并排均布设置的进盒动力滚筒33、进箱滚筒电机34、进箱滚筒电机链轮35、进箱滚筒链条36、进箱气缸37和进箱推板38,进箱底座31位于机架1的进箱侧,进箱底座31上部的两侧均设有进盒滚筒支架32,两个进盒滚筒支架32之间设有多根并排均布设置的进盒动力滚筒33,进箱底座31上设有进箱滚筒电机34,进箱滚筒电机34的输出轴上设有进箱滚筒电机链轮35,进箱滚筒电机链轮35连接有进箱滚筒链条36,进箱滚筒链条 36连接于进盒动力滚筒33上。所述进盒滚筒支架32上安装有进箱气缸37,所述进箱气缸37的输出端设有进箱推板38,所述进箱推板38与整箱推动机构4相对应。通过多根并排均布设置的进盒动力滚筒33组成进箱机构3的主体部分,在进箱工作中,通过进箱滚筒电机34带动进箱滚筒电机链轮35运动,从而带动连接在进箱滚筒电机链轮35上的进箱滚筒链条36运动,进而带动连接在进箱滚筒链条36上的进盒动力滚筒33运动,由此将放置在进箱机构3的进箱端的小盒体9运到进箱机构3的出箱端,最后通过进箱气缸37 带动进箱推板38运动,将小盒体9推到整箱推动机构4的平台上,由整箱推动机构4将其推到装箱平台上。

52.作为对本实施例的进一步说明,整箱推动机构4包括整盒托板41、无杆气缸42、挡盒板43和推盒板44,整盒托板41位于进箱机构3的内侧,整盒托板41的内侧设有无杆气缸42,无杆气缸42连接推盒板44,推盒板44作用于机架1的进箱侧,挡盒板43设置于进箱机构3的对侧。进入到整箱推动机构4的平台上的小盒体9,首先通过挡盒板43挡住,然后由无杆气缸42 带动推盒板44运动,将落入到整箱推动机构4的平台上的小盒体9带入到装箱平台21上,且通过整箱推动机构4后的小盒体9正常情况下比较均布排列于装箱平台21上。

53.装箱机构2包括装箱平台21、第一升降装置22、夹手装置23和定位装置24,装箱平台21位于机架1的中部,装箱平台21的中部形成装箱口,装箱平台21的两侧设有定位装置24,第一升降装置22位于装箱口的上部,第一升降装置22的下部设有夹手装置23。

54.定位装置24包括第一定位组件、第二定位组件,第一定位组件和第二定位组件的结构相同,第一定位组件位于装箱平台21的前端上侧,第二定位组件位于装箱平台21的后端上侧,第一定位组件和第二定位组件配合形成装箱空间。

55.作为对本实施例的进一步说明,第一定位组件和第二定位组件的结构相同,第一定位组件位于装箱平台21的前端上侧,第二定位组件位于装箱平台 21的后端上侧,第一定位组件和第二定位组件配合形成装箱空间245。在多个小盒体9进入到装箱平台21上时,其中小盒体9的数量由大箱体10能容纳的空间决定,在本实施例中,一个大箱体10容纳4个小盒体9,因此进入到装箱平台21的数量为四个。进入到装箱平台21上的小盒体9,在第一定位组件和第二定位组件的作用下,配合第一升降装置22和夹手装置23,将其整理成有序的匹配大箱体10的内容纳空间形状,为放入到机架1下面的大箱体10做准备。

56.作为对本实施例的进一步说明,第一定位组件和第二定位组件均包括水平推箱电机241、水平推箱螺杆242、水平推箱螺母243和掉口门244,两个水平推箱电机241的输出轴相对设置,水平推箱电机241安装于装箱平台21 上,水平推箱电机241的输出轴连接有水平推箱螺杆242,水平推箱螺杆242 上设有水平推箱螺母243,水平推箱螺母243连接于掉口门244的上部,两个掉口门244配合形成装箱空间245,两个掉口门244连接有滑块组件25。在本实施例中,水平推箱电机241采用的是贯通式直线步进电机,当然也可以采用其他直线步进电机或者伺服电机来进行替换。具体的,第一定位组件和第二定位组件在工作时,第一定位组件和第二定位组件的两个水平推箱电机241同时工作,带动两个水平推箱螺杆242运动,在水平推箱螺母243的作用下,推动两个掉口门244相向运动,两者接触在一起时,刚好形成四个小盒体9的装箱空间245,同时通过第一升降装置22的夹手装置23的配合作用,使四个小盒体9顺利被夹手装置23给夹住,为后续的装箱做准备。

57.作为对本实施例的进一步说明,掉口门244包括掉口主板2441、掉口上部连接板2442、第一下部连接板2443和第二下部连接板2444,掉口主板2441 的上部侧面设有掉口上部连接板2442,掉口上部连接板2442连接水平推箱螺母243,掉口主板2441的左侧下部设有第一下部连接板2443,第一下部连接板2443的右侧下部设有第二下部连接板2444,第一下部连接板2443和第二下部连接板2444连接滑块组件25。掉口主板2441的远离进线端的一侧上设有挡盒调节板2445。具体地,掉口主板2441用于托住小盒体9。掉口上部连接板2442用于连接第一定位组件和第二定位组件,方便带动掉口门244运动。第一下部连接板2443和第二下部连接板2444用于连接下部的滑块组件 25,方便带动掉口门244更好地做直线运动。远离进线端的一侧的挡盒调节板2445用于挡住刚刚由进箱侧进来的小盒体9,使其不会因小盒体9的动力太大而脱离整个掉口门244。

58.作为对本实施例的进一步说明,滑块组件25包括左部滑轨251、左部滑块252、右部滑轨253和右部滑块254,左部滑轨251安装于装箱平台21的左侧下端,左部滑轨251上设有左部滑块252,左部滑块252连接第一下部连接板2443和第二下部连接板2444,右部滑轨253安装于装箱平台21的右侧下端,右部滑轨253上设有右部滑块254,右部滑块254连接第一下部连接板2443和第二下部连接板2444。通过设置滑块组件25,在第一定位组件和第二定位组件带动两块掉口门244运动时,在左右两侧的滑轨和滑块的作用下,更好地带动两块掉口门244做直线运动,提高整个运动的流畅性和稳定性。

59.作为对本实施例的进一步说明,夹手装置23包括夹手连接固定板231、夹手气缸、

活动夹板和固定夹板,夹手气缸包括第一夹手气缸232和第二夹手气缸233,活动夹板包括第一活动夹板234和第二活动夹板235,固定夹板包括第一固定夹板236和第二固定夹板237,第一夹手气缸232的上部设有夹手连接固定板231,夹手连接固定板231连接第一升降装置22,第一夹手气缸232的输出轴连接有第一活动夹板234,第一活动夹板234设置于夹手装置23的左侧或者右侧,第一活动夹板234和第一固定夹板236相对设置且形成左右方向的夹板机械手,第二夹手气缸233的输出轴连接有第二活动夹板235,第二活动夹板235设置于夹手装置23的前侧或者后侧,第二活动夹板235和第二固定夹板237相对设置且形成前后方向的夹板机械手。夹手装置23的夹手气缸设置有两组,第一组为设置在左右方向的第一夹手气缸232,使第一活动夹板234和第一固定夹板236相对设置且形成左右方向的夹板机械手。第二组为设置在前后方向的第二夹手气缸233,使第二活动夹板235 和第二固定夹板237相对设置且形成前后方向的夹板机械手。在两组气缸配合工作下,夹手装置23可以对矩形状的小盒体9进行前后左右四个方向上的夹紧,从而达到可以同时夹住多个小盒体9的目的。且在具体的结构设置上,第一夹手气缸232和第二夹手气缸233在竖直方向上上下设置,第一夹手气缸232位于第二夹手气缸233的上部,对应的,设置的第一活动夹板234和第一固定夹板236的竖直方向的长度大于前后方向上的第二活动夹板235和第二固定夹板237的竖直方向的长度,由此使第一活动夹板234、第二活动夹板235、第一固定夹板236和第二固定夹板237配合完成多个小盒体9的夹紧工作。在本实施例中,本技术可以同时夹住四个小盒体9,如果设置的第一夹手气缸232和第二夹手气缸233的数量增加或者减少,仍然可以夹住相对数量的小盒体9,比如第一夹手气缸232和第二夹手气缸233均设置有一个,这样能夹住一个小盒体9;比如设置第一夹手气缸232为一个,第二夹手气缸233为两个,则能夹住二个小盒体9;再比如设置第一夹手气缸232 为三个,第二夹手气缸233为两个,则能夹住六个小盒体9;因此不管设置几个第一夹手气缸232和第二夹手气缸233,只要是上下设置的第一夹手气缸232和第二夹手气缸233,且匹配相应的第一活动夹板234、第二活动夹板235、第一固定夹板236和第二固定夹板237均在本发明的保护范围内。

60.作为对本实施例的进一步说明,第一升降装置22包括第一升降电机221、第一电机固定板222、多根第一竖直支撑杆223、多根第一导杆224、第一支撑板225、丝杠缓冲垫226、丝杠螺母座227和第一升降丝杆228,第一升降电机221的下部设有第一电机固定板222,第一升降电机221的输出轴连接有丝杠缓冲垫226,丝杠缓冲垫226连接有丝杠螺母座227,丝杠螺母座227 的中部连接有第一升降丝杆228,丝杠螺母座227的外部设有多根围绕丝杠螺母座227下端面均布设置的第一导杆224,第一导杆224连接夹手装置23,第一支撑板225设置于机架1的上部,第一支撑板225与第一电机固定板222 之间设有多根第一竖直支撑杆223。第一升降装置22用于带动整个夹手装置 23进行升降运动,配合夹手装置23夹住小盒体9,另外用于配合第一定位组件和第二定位组件完成整箱工作。第一升降电机221为伺服电机,匹配相应的减速机,具体地工作原理如下:通过第一升降电机221带动第一升降丝杆 228运动,在丝杠螺母座227的作用下,顺利带动多根第一导杆224运动,从而带动夹手装置23进行升降运动,完成配合夹手装置23、第一定位组件和第二定位组件的整箱工作。

61.作为对本实施例的进一步说明,装箱机构2还包括第二升降装置26,第二升降装置26包括第二升降安装板261、第二升降贯通式直线电机262、第二升降螺杆263、第二升降导杆264和顶箱板265,第二升降安装板261固定安装于机架1的下部,第二升降安装板261上固

定安装有第二升降贯通式直线电机262,第二升降贯通式直线电机262上设有第二升降螺杆263,第二升降螺杆263的顶部连接顶箱板265,第二升降贯通式直线电机262的两侧设有第二升降导杆264,第二升降导杆264的顶部连接顶箱板265。第二升降装置26通过第二升降贯通式直线电机262带动第二升降螺杆263做竖直方向上的直线运动,带动顶箱板265进行升降运动,从而带动位于出箱机构5上的大箱体10进行升降运动。当第一定位组件和第二定位组件,配合第一升降装置22和夹手装置23,将多个小盒体9有序地整理成匹配大箱体10的内容纳空间后,由第二升降装置26带动大箱体10向上运动,进而由夹手装置23松开小盒体9,使小盒体9平稳地落入到大箱体10内,从而使第二升降装置26 完成装箱工作。待小盒体9装入到大箱体10内后,重新通过第二升降装置 26,带动顶箱板265和大箱体10,进行下降运动,使大箱体10重新落入到出箱机构5上。这里需要阐明的是,顶箱板265一般由两块组成,且每块顶箱板265比相邻的两个出箱机构5的出盒动力滚筒窄小,从而使顶箱板265 可以顺利通过出盒动力滚筒的空间,完成其装箱工作。

62.所述装箱机构2还包括箱叶展开装置27,所述箱叶展开装置27位于所述装箱平台21的下部,所述箱叶展开装置27包括第一翻叶组件和第二翻叶组件,所述第一翻叶组件和第二翻叶组件的结构相同,所述第一翻叶组件位于所述装箱平台21的前端下侧,所述第二翻叶组件位于所述装箱平台21的后端下侧。在第一定位组件、第二定位组件完成整理小盒体9的工作后,先由第一升降装置22带动夹手装置23将所有的小盒体9夹住。同时,第二升降装置26带动大箱体10向上运动,通过第一翻叶组件和第二翻叶组件将大箱体10的箱叶打开,使整理完成的小盒体9,可以通过第一升降装置22和夹手装置23放置到大箱体10内。

63.作为对本实施例的进一步说明,第一翻叶组件和第二翻叶组件均包括翻叶气缸271、翻叶连杆272、翻叶转轴273和翻叶板274,翻叶气缸271安装于装箱平台21的下部,翻叶气缸271的输出端设有翻叶连杆272,翻叶连杆 272连接翻叶板274,翻叶板274的上部设有翻叶转轴273,翻叶转轴273安装于装箱平台21的下部。翻叶气缸271为普通的圆形气缸,也可以通过其他气缸来实现。平时不工作时,两块翻叶板274接触在一起,使托箱平台处于闭合状态,当第一定位组件、第二定位组件、夹手装置23和第一升降装置 22完成整箱工作后,由第一翻叶组件和第二翻叶组件的翻叶气缸271驱动两块翻叶板274绕着翻叶转轴273的中心转动,使翻叶板274将大箱体10的箱叶打开,方便整理好的小盒体9通过夹手装置23和第一升降装置22通过装箱口装入到大箱体10内。

64.作为对本实施例的进一步说明,还包括出箱机构5,出箱机构5包括出箱底座51、两个出盒滚筒支架52、多根并排均布设置的出盒动力滚筒53、出箱滚筒电机54、出箱滚筒电机链轮55、出箱滚筒链条56、出箱气缸57和出箱推板58,出箱底座51位于机架1的下部,出箱底座51上部的两侧均设有出盒滚筒支架52,两个出盒滚筒支架52之间设有多根并排均布设置的出盒动力滚筒53,出箱底座51上设有出箱滚筒电机54,出箱滚筒电机54的输出轴上设有出箱滚筒电机链轮55,出箱滚筒电机链轮55连接有出箱滚筒链条56,出箱滚筒链条56连接于出盒动力滚筒53上。所述出盒滚筒支架52 上安装有出箱气缸57,所述出箱气缸57的输出端设有出箱推板58。

65.通过多根并排均布设置的出盒动力滚筒53组成出箱机构5的主体部分,在出箱工作中,通过出箱滚筒电机54带动出箱滚筒电机链轮55运动,从而带动连接在出箱滚筒电机链轮55上的出箱滚筒链条56运动,进而带动连接在出箱滚筒链条56上的出盒动力滚筒53运

动,由此将放置在出箱机构5的进箱端的大箱体10运到出箱机构5的出箱端。另外也可以通过出箱气缸57 推动出箱推板58,由出箱推板58直接将大箱体10推出机体之外。

66.以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。