1.本发明属于粉料喷涂工艺技术领域,具体涉及一种光触媒材料的喷涂工艺及其应用。

背景技术:

2.目前市场上的空气净化类产品多选用紫外线、负离子、臭氧、活性炭吸附、等离子体等方式进行消毒杀菌。然而这些消毒杀菌方式在使用过程中具有诸多劣势,如紫外线法对人眼和皮肤具有不可逆的伤害性;负离子寿命短,需持续释放,净化作用有限,需风机辅助,释放臭氧、超氧等衍生物;臭氧具有强氧化性,对人体伤害较大;活性炭吸附法效率低、易饱和;等离子体方式存在产物分布及难以控制臭氧、co释放,相对湿度和温度的难控制,成本高且操作复杂等问题。

3.基于石墨相氮化碳、纳米二氧化钛材料的光触媒技术应用于空气净化或杀菌,是近年来备受关注的研究方向。通过与半导体材料的复合技术制备纳米复合材料,可有效抑制光生电子和空穴复合,提高光量子效率。另外,可以实现能级带隙由高到低的转变,从而增强光催化材料在可见光波段的响应,实现在日光灯或太阳光下的消毒、杀菌、消除挥发性有机气体。

4.光触媒材料在使用的过程中需要进行涂覆,常见的涂覆工艺为:常规喷涂、滚涂、刷涂等。然而常规的喷涂工艺存在漆雾较大、材料浪费严重、喷房维护间隔较短、浪费耗材、挥发性有机化合物(vocs)排放较多等缺点。而刷涂和滚涂工艺制备的涂层容易产生滚痕、刷痕、厚度、流挂和漆膜厚薄不均匀等问题,影响涂膜的平整度和美观,且生产效率低。

5.静电粉末喷涂是指利用电场将雾化的涂料粒子吸引到目标物体表面(喷涂对象或称为基底)的喷涂工艺。其工作原理是高压静电电晕放电产生静电场,粉末材料在压缩的空气运载下,经由输粉管被运送到喷枪的枪头,此时经过枪头的粉末在极针处带上负电荷,带电荷的粉末颗粒在气流带动下进入静电场,在静电场吸引力、气体推动力、粉末自身重力以及电荷排斥力的作用下,粉末均匀地飞向目标物体表面并在表面形成厚薄均匀的涂层。然后现有的静电粉末喷涂工艺制得的产品的涂层的附着力(2-5级)相对较差,容易出现涂层脱落现象(容易出现涂层脱落的原因还包括基底的材料种类很大,现有的静电粉末喷涂工艺并不具有普适性),如果将具有抗菌作用的成分添加到粉末中通过静电粉末喷涂方式施工,则制得的产品由于涂层容易脱落,进一步容易导致产品表面的抗菌性能变差。

6.因此,亟需提供一种光触媒材料的喷涂工艺,通过该喷涂工艺得到的产品表面的涂层附着力大,延长了产品的抗菌或净化空气的性能,而且对基底的种类具有良好的普适性。

技术实现要素:

7.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种光触媒材料的喷涂工艺及其应用,本发明所述喷涂工艺对基底具有良好的普适性,通过

本发明所述喷涂工艺制得的涂层在基底表面具有良好的附着力,附着力等级可达到0-1级。喷涂工艺使用的光触媒材料含抗菌或净化空气的成分,由于涂层附着力良好,因而能保证涂层长久的抗菌或净化空气的性能。

8.本发明的发明构思为:对基底进行特定温度的加热处理(基底为有机材料基底时加热处理的温度为80-120℃,基底为无机非金属或金属基底时加热处理的温度为100-200℃),静电粉末喷涂过程中的电压为1-3万伏,维持1-3万伏的时间为0.5-5秒(维持时间是指每个基底在电压为1-3万伏环境下的时间,维持时间可通过调节传送带的传送速率来进行控制,例如传送带的传送速率为0.2-2m/s可使得传送带上的每个基底在电压为1-3万伏环境下的维持时间为0.5-5秒),使得最终在基底上形成的涂层的附着力达到0-1级,喷涂工艺使用光触媒材料(光触媒材料即为一种粉末涂料),光触媒材料含抗菌或净化空气的成分,由于涂层附着力良好,因而能保证涂层长久的抗菌或净化空气的性能。

9.本发明的第一方面提供一种光触媒材料的喷涂工艺。

10.具体的,一种光触媒材料的喷涂工艺,包括以下步骤:

11.对基底进行加热处理,然后使用光触媒材料对基底进行静电粉末喷涂,所述静电粉末喷涂过程中的电压为1-3万伏,维持1-3万伏的时间为0.5-5秒;

12.所述基底为有机材料基底时,加热处理的温度为80-120℃,所述基底为无机非金属或金属基底时,加热处理的温度为100-200℃。

13.优选的,所述基底为有机材料基底时加热处理的温度为80-120℃,所述基底为无机非金属或金属基底加热处理的温度为100-150℃。

14.优选的,所述基底加热处理的时间为20-30分钟。

15.优选的,所述静电粉末喷涂过程中的电压为1.5-2.5万伏,维持1.5-2.5万伏的时间为0.5-2秒。

16.优选的,所述有机材料基底选自ps(聚苯乙烯)、pmma(聚甲基丙烯酸甲酯)、pc(聚碳酸酯)、苯乙烯-丙烯酸脂共聚物(nas)、聚甲基戊烯(tpx)、烯丙基二甘醇碳酸脂(adc)、聚砜(psu)、聚三环癸甲基丙烯酸脂(型号为oz-1000、oz-1011、oz-1012或oz-1013)、环烯烃聚合物(cop)或碳材料。所述碳材料还包括木材。

17.优选的,所述无机非金属选自单晶材料、多晶材料或非晶材料,进一步优选sio2、al2o3、玻璃或陶瓷。

18.优选的,所述金属基底选自铝、铁、铜或合金。

19.优选的,所述基底的表面无微孔结构、具有磨砂特点或具有微棱晶结构。

20.优选的,所述静电粉末喷涂的过程中使用的光触媒材料含抗菌或净化空气的成分。

21.优选的,所述光触媒材料是紫外光或可见光可引发反应的材料,光触媒材料呈粉末状。

22.优选的,所述光触媒材料含纳米二氧化钛或石墨相氮化碳。

23.优选的,所述光触媒材料包含纳米二氧化钛的抗菌复合材料或石墨相氮化碳的抗菌复合材料(可通过市售购得),具体的,光触媒材料包含tio2/sio2复合材料、tio2/羟基磷灰石复合材料、tio2/mos2复合材料、tio2/ws2复合材料、tio2/pt复合材料、tio2/wo3复合材料、tio2/cuo复合材料。

24.优选的,所述静电粉末喷涂的过程中使用静电喷涂机进行喷涂,静电喷涂机的吸出时间为0.2-2秒,静电喷涂机的散射时间为0.2-2秒;进一步优选的,所述静电粉末喷涂的过程中使用静电喷涂机进行喷涂,静电喷涂机的吸出时间为0.2-0.8秒,静电喷涂机的散射时间为0.2-0.8秒。

25.优选的,所述喷涂工艺中依次使用传送带、加热设备、抽风机、静电喷涂机、热固化设备,其中,静电喷涂机包括粉料罐、静电发生器、喷枪和粉房(粉料罐在静电喷涂机外,喷枪在静电喷涂机内),抽风机和静电喷涂机之间用管道连接。基底在进行喷涂的过程中采用传送带进行传送,从加热设备处加热处理后进入静电喷涂机的粉房,然后喷涂光触媒材料,再通过传送带进入热固化设备,最后制得表面有涂层的基底。

26.优选的,一种光触媒材料的喷涂工艺,包括以下步骤:

27.将基底置于传送带上,传送至加热设备中,对基底进行加热处理;

28.启动抽风机清理粉料罐及喷枪,清理干净后,向粉料罐中加入光触媒材料;

29.启动静电喷涂机中的静电发生器,调节电压和维持时间,电压为1-3万伏,维持1-3万伏的时间为0.5-5秒,维持时间是指每个基底在电压为1-3万伏环境下的时间,维持时间可通过调节传送带的传送速率来进行控制,例如传送带的传送速率为0.2-2m/s可使得每个基底在电压为1-3万伏环境下的维持时间为0.5-5秒;

30.继续传送基底至静电喷涂机的粉房,启动静电喷涂机,调节吸出时间、散射时间,光触媒材料从喷枪喷出喷涂在基底表面(即在基底上喷涂光触媒材料,在基底表面形成涂层),喷涂了光触媒材料的基底通过传送带传送至热固化设备进行固化,固化完成后,即完成了喷涂工艺。

31.优选的,所述固化的温度为55-85℃(优选60-80℃),固化的时间为3-8分钟。

32.优选的,可先进行小批试涂5-10个样品,调整涂层厚度,检查涂层质量,待检查符合要求,开始大规模生产;生产过程中及时检查样品涂层质量和厚度,保证机台连续运行,并补充粉末光触媒材料。

33.喷涂工作完毕,关闭静电喷涂机、静电发生器以及抽风机电源开关。

34.优选的,所述喷涂工艺在基底上形成的涂层的厚度为1-30μm,优选5-15μm。

35.优选的,在基底加热处理后,喷涂前,在基底表面涂覆一层粘合剂。粘合剂的使用进一步提高光触媒材料与基底长时间的良好附着力,从而显著延长基底表面涂层的抗菌或净化空气的性能。

36.优选的,所述粘合剂选自聚酰亚胺树脂粘合剂、聚氨酯树脂粘合剂、聚酯树脂粘合剂、聚酰胺酰亚胺树脂粘合剂、聚烯烃树脂粘合剂、酚醛树脂粘合剂、环氧树脂粘合剂、硅氧烷树脂粘合剂、甲基丙烯酸-氨基丙烯酸树脂粘合剂、醇酸树脂粘合剂、聚丙烯酰胺树脂粘合剂、氯化聚丙烯树脂粘合剂中的至少一种。

37.上述粘合剂中的树脂含量质量占比50-90%,助剂质量占比10-50%。

38.优选的,所述助剂包括溶剂、固定剂、促进剂。上述粘合剂可通过市售购得。

39.本发明的第二方面提供一种光触媒材料的喷涂工艺的应用。

40.上述光触媒材料的喷涂工艺在制备空气净化器领域中的应用。

41.一种空气净化器,包括上述喷涂工艺制得的涂层。

42.所述空气净化器可杀菌、消毒或净化空气中的污染气体。

43.相对于现有技术,本发明的有益效果如下:

44.(1)本发明所述光触媒材料的喷涂工艺,对基底进行特定温度的加热处理(基底为有机材料基底时加热处理的温度为80-120℃,基底为无机非金属或金属基底时加热处理的温度为100-200℃),静电粉末喷涂过程中的电压为1-3万伏,维持1-3万伏的时间为0.5-5秒,使得最终在基底上形成的涂层的附着力达到0-1级,喷涂工艺使用光触媒材料,光触媒材料含抗菌或净化空气的成分,由于涂层附着力良好,因而能保证涂层长久的抗菌或净化空气的性能。

45.(2)在基底加热处理后,喷涂前,在基底表面涂覆一层粘合剂。粘合剂的使用进一步提高光触媒材料与基底长时间的良好附着力,从而显著延长基底表面涂层的抗菌或净化空气的性能。

46.(3)与其他涂覆方式相比,本发明所述喷涂工艺得到的涂层质量更高,涂膜更加均匀,机器自动喷涂,按设计程序自动运行,不会有人工喷涂的随意性,不会造成漏喷,过喷现象,漆膜易于流平,漆膜更加平整,漆膜的鲜映性和光泽度明显提高。还可增加涂料(即光触媒材料)附着率,改善喷涂操作环境,提高职业健康水平。

附图说明

47.图1为本发明实施例1光触媒材料的喷涂工艺流程示意图。

具体实施方式

48.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

49.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

50.以下实施例所用光触媒材料由深圳钛及新材料科技有限公司提供,型号为lak;以下粘合剂由艾伦塔斯电气绝缘材料(珠海)有限公司提供,产品型号为ped1000-70(009-0008、sterling 77x-010也可)。

51.实施例1:光触媒材料的喷涂工艺

52.一种光触媒材料的喷涂工艺,包括以下步骤:

53.将基底(pmma)置于传送带上,传送至加热设备中,对基底进行加热处理,加热处理的温度为80℃,加热处理的时间为25分钟;

54.启动抽风机清理粉料罐及喷枪,清理干净后,向粉料罐中加入光触媒材料;

55.启动静电喷涂机中的静电发生器,调节电压和维持时间,电压为2万伏,维持2万伏的时间为2秒(维持时间是指每个基底在电压为2万伏环境下的时间,维持时间可通过调节传送带的传送速率来进行控制,例如传送带的传送速率为0.5m/s可使得每个基底在电压为2万伏环境下的维持时间为2秒);

56.继续传送基底至静电喷涂机的粉房,启动静电喷涂机,吸出时间为0.5秒、散射时间为0.5秒,光触媒材料从喷枪喷出喷涂在基底表面(即在基底上喷涂光触媒材料,在基底表面形成涂层),喷涂了光触媒材料的基底通过传送带传送至热固化设备进行固化,固化的温度为65℃,固化的时间为5分钟,固化完成后,即完成了喷涂工艺。

57.喷涂工艺在基底上形成的涂层的厚度为10μm,喷涂工作完毕,关闭静电喷涂机、静电发生器电源开关。

58.图1为本发明实施例1光触媒材料的喷涂工艺流程示意图,图1中的100表示对基底进行加热处理,200表示启动静电喷涂机中的静电发生器,调节电压和维持时间,300表示启动静电喷涂机,调节吸出时间、散射时间,然后进行喷涂,400表示固化。

59.实施例2:光触媒材料的喷涂工艺

60.一种光触媒材料的喷涂工艺,包括以下步骤:

61.将基底(ps)置于传送带上,传送至加热设备中,对基底进行加热处理,加热处理的温度为100℃,加热处理的时间为25分钟;

62.启动抽风机清理粉料罐及喷枪,清理干净后,向粉料罐中加入光触媒材料;

63.启动静电喷涂机中的静电发生器,调节电压和维持时间,电压为1.5万伏,维持1.5万伏的时间为3秒(维持时间是指每个基底在电压为1.5万伏环境下的时间,维持时间可通过调节传送带的传送速率来进行控制,例如传送带的传送速率为0.33m/s可使得每个基底在电压为1.5万伏环境下的维持时间为3秒);

64.继续传送基底至静电喷涂机的粉房,启动静电喷涂机,吸出时间为0.5秒、散射时间为0.5秒,光触媒材料从喷枪喷出喷涂在基底表面(即在基底上喷涂光触媒材料,在基底表面形成涂层),喷涂了光触媒材料的基底通过传送带传送至热固化设备进行固化,固化的温度为65℃,固化的时间为5分钟,固化完成后,即完成了喷涂工艺。

65.喷涂工艺在基底上形成的涂层的厚度为10μm,喷涂工作完毕,关闭静电喷涂机、静电发生器电源开关。

66.实施例3:光触媒材料的喷涂工艺

67.一种光触媒材料的喷涂工艺,包括以下步骤:

68.将基底(铝)置于传送带上,传送至加热设备中,对基底进行加热处理,加热处理的温度为150℃,加热处理的时间为25分钟;

69.启动抽风机清理粉料罐及喷枪,清理干净后,向粉料罐中加入光触媒材料;

70.启动静电喷涂机中的静电发生器,调节电压和维持时间,电压为3万伏,维持3万伏的时间为1秒(维持时间是指每个基底在电压为3万伏环境下的时间,维持时间可通过调节传送带的传送速率来进行控制);

71.继续传送基底至静电喷涂机的粉房,启动静电喷涂机,吸出时间为0.5秒、散射时间为0.5秒,光触媒材料从喷枪喷出喷涂在基底表面(即在基底上喷涂光触媒材料,在基底表面形成涂层),喷涂了光触媒材料的基底通过传送带传送至热固化设备进行固化,固化的温度为65℃,固化的时间为5分钟,固化完成后,即完成了喷涂工艺。

72.喷涂工艺在基底上形成的涂层的厚度为10μm,喷涂工作完毕,关闭静电喷涂机、静电发生器电源开关。

73.实施例4:光触媒材料的喷涂工艺

74.一种光触媒材料的喷涂工艺,包括以下步骤:

75.将基底(sio2)置于传送带上,传送至加热设备中,对基底进行加热处理,加热处理的温度为180℃,加热处理的时间为25分钟;

76.启动抽风机清理粉料罐及喷枪,清理干净后,向粉料罐中加入光触媒材料;

77.启动静电喷涂机中的静电发生器,调节电压和维持时间,电压为1万伏,维持1万伏的时间为2秒(维持时间是指每个基底在电压为1万伏环境下的时间,维持时间可通过调节传送带的传送速率来进行控制);

78.继续传送基底至静电喷涂机的粉房,启动静电喷涂机,吸出时间为0.5秒、散射时间为0.5秒,光触媒材料从喷枪喷出喷涂在基底表面(即在基底上喷涂光触媒材料,在基底表面形成涂层),喷涂了光触媒材料的基底通过传送带传送至热固化设备进行固化,固化的温度为65℃,固化的时间为5分钟,固化完成后,即完成了喷涂工艺。

79.喷涂工作完毕,关闭静电喷涂机、静电发生器电源开关。

80.实施例5

81.与实施例1相比,实施例5中在使用光触媒材料对基底进行静电粉末喷涂前,先在基底表面涂覆一层厚度约为10μm的粘合剂,固化(固化为本领域常规过程),其余过程与实施例1相同。

82.对比例1

83.与实施例1相比,对比例1中的区别仅在于,基底加热处理的温度为25℃,其余过程与实施例1相同。

84.对比例2

85.与实施例2相比,对比例2中的区别仅在于,启动静电发生器,调节电压和维持时间,电压为0.5万伏,维持0.5万伏的时间为3秒,其余过程与实施例2相同。

86.对比例3

87.与实施例3相比,对比例3中的区别仅在于,基底加热处理的温度为25℃,其余过程与实施例3相同。

88.对比例4

89.与实施例4相比,对比例4中的区别仅在于,启动静电发生器,调节电压和维持时间,电压为0.6万伏,维持0.6万伏的时间为2秒,其余过程与实施例4相同。

90.产品效果测试

91.1.附着力效果测试

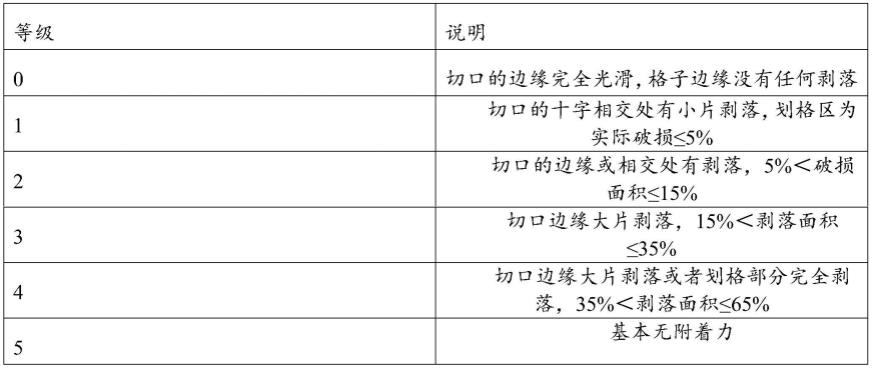

92.附着力按照gb/t 9286-2021规定的方法进行测试。测试步骤:实验工具为百格刀,是具有6个切割面的多刀片切割器,由高合金钢制成,切刀间隙为1mm。取一块待测涂膜板(即为上述实施例1-4和对比例1-4喷涂工艺处理后的基底),通过划格测试仪在待测涂膜板上平行拉动3-4cm,形成六道切痕,应切穿漆膜。随后用相同的方法与前者垂直切割,形成六道切痕,最后形成许多小方格。使用软刷从对角方向轻轻地往复刷5次,然后使用4倍放大镜检查试验涂层的切割表面,并与表1进行对比定级,得到的实施例1-4和对比例1-4喷涂工艺处理后的基底表面涂层的附着力如表2所示。

93.表1:涂层附着力等级标准

[0094][0095]

表2:实施例1-4和对比例1-4表面涂层附着力结果

[0096] 实施例1实施例2实施例3实施例4对比例1对比例2对比例3对比例4附着力1级0级1级0级3级4级4级5级

[0097]

从表2可以看出,本发明实施例1-4的喷涂工艺处理后的基底表面形成的涂层具有良好的附着力,明显优于对比例1-4,对比例1-4由于基底没有进行合适温度的加热处理或喷涂过程中电压偏低,使得基底表面形成的涂层附着力大大降低。

[0098]

2.抗菌时间测试

[0099]

取实施例1、5,对比例1喷涂工艺处理后的基底,测试基底表面涂层的抗菌率(记为0小时时的抗菌率),然后将基底置于60℃,相对湿度为85%的环境中96小时(记为96小时时的抗菌率)、720小时(记为720小时时的抗菌率),再测试基底表面涂层对大肠杆菌的抗菌率,抗菌率测试方法根据gb/t 30706-2014(可见光照射下光催化抗菌材料及制品抗菌测试方法及评价)测试,结果如表3所示。

[0100]

表3:抗菌效果

[0101][0102][0103]

从表3可以看出,实施例5由于涂覆了一层粘合剂,进一步提高了表面涂层与基底的附着强度,使得实施例5即使经过60℃,相对湿度为85%的环境中720小时,表面涂层附着效果依然保持良好,表面涂层的抗菌性得到良好的维持。

[0104]

对比例1由于基底加热处理的温度过低,导致喷涂在基底表面的光触媒材料形成的涂层不均匀,进而导致对比例1表面涂层抗菌性差于实施例1。对比例1经过60℃,相对湿度为85%的环境中96小时,表面涂层进一步脱落,导致抗菌性进一步显著下降。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。