1.本发明属于质子交换膜燃料电池技术领域,特别涉及一种催化层浆料、制备方法及催化层膜电极的制备方法。

背景技术:

2.质子交换膜燃料电池内氢气、氧气、电子、质子和水的高效传输对于催化层的发电性能异常重要。上述物质的运输主要受催化层的微观结构影响,如扩散气体的孔隙结构、传导电子的碳颗粒结构和离聚物中传导质子的离子通道。通常,催化层通过制备由pt/c催化剂、离聚物和溶剂混合的浆料并烘干后制得,催化层的结构便在浆料的烘干过程中形成。

3.宏观上看,催化层的裂纹对燃料电池的机械耐久性有不利影响。运行过程中,催化层的裂纹区域会产生水淹,进而引起质子膜产生裂纹。质子膜破裂引起气体串漏,氢氧发生化学反应,引起膜电极衰减。因此,为提高膜电极耐久性,需要避免催化层形成过程中裂纹的产生。

4.溶剂类型对催化层的裂纹形成与否具有重要影响。对于常规仅以低沸点醇/水混合物为溶剂的催化剂浆料,在烘干过程中,因沸点不同,溶剂组分会由分散性良好的醇/水混合物变化到分散性较差的水,导致pt/c颗粒在烘干过程后期团聚,且团聚体周围因应力集中出现裂纹。通过添加高沸点、高粘度溶剂,如丙二醇、甘油、乙二醇等,能够有效避免这一现象发生,抑制催化层中裂纹的形成。但是,高粘度的溶剂难以除去而吸附在催化剂表面,降低了电极电化学活性面积,不利于质子交换膜燃料电池电极性能的发挥。

技术实现要素:

5.本技术的目的在于提供一种催化层浆料,以解决现有技术中高粘度溶剂容易吸附于催化剂表面难以除去的技术问题。

6.本发明实施例提供了一种催化层浆料,所述催化层浆料的原料包括pt/c催化剂、去离子水、n,n二甲基甲酰胺混合物及nafion溶液。

7.可选的,所述n,n二甲基甲酰胺混合物包括n,n二甲基甲酰胺和异丙醇。

8.可选的,所述催化层浆料中,固体物质的质量分数为1-5%。

9.可选的,所述nafion的质量与pt/c催化剂中c的质量之比为(0.4-1.4):1。

10.可选的,所述去离子水与n,n二甲基甲酰胺混合物的质量比为1:(2.5-6)。

11.所述n,n二甲基甲酰胺和异丙醇的质量比为1:(3-7)。

12.可选的,所述催化层浆料的粘度为1.65-2.30mpa

·

s。

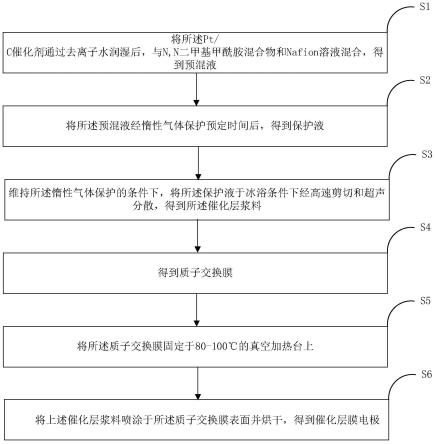

13.基于同一发明构思,本发明实施例还提供了上述任意一种催化层浆料的制备方法,包括如下步骤:

14.将所述pt/c催化剂通过去离子水润湿后,与n,n二甲基甲酰胺混合物和nafion溶液混合,得到预混液;

15.将所述预混液经惰性气体保护预定时间后,得到保护液;

16.维持所述惰性气体保护的条件下,将所述保护液于冰浴条件下经高速剪切和超声分散,得到所述催化层浆料。

17.可选的,所述预定时间为30-60min。

18.可选的,所述冰浴的温度<5℃。

19.可选的,所述高速剪切的转速为3000-20000r/min,高速剪切的时间为10-60min。

20.可选的,所述超声分散包括水浴超声分散和探头超声分散,所述超声分散的功率为300-600w,超声分散的时间为30-90min。

21.基于同一发明构思,本发明实施例还提供了一种催化层膜电极的制备方法,包括如下步骤:

22.得到质子交换膜;

23.将所述质子交换膜固定于真空加热台上;

24.将上述任意一项所述的催化层浆料喷涂于所述质子交换膜表面并烘干,得到催化层膜电极。

25.可选的,所述喷涂的所述催化层浆料的厚度为5-10μm。

26.可选的,所述真空加热台的温度为80-100℃。

27.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

28.本发明实施例提供的催化层浆料,通过在原料中添加对pt/c催化剂具有优异分散性,且高沸点、低粘度的n,n-二甲基甲酰胺,避免烘干后期仅剩余水、而出现pt/c催化剂颗粒团聚的现象,同时,n,n-二甲基甲酰胺可于烘干过程中自行去除,避免溶剂覆盖于催化剂活性位表面,有效避免电极发电性能降低。

29.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

30.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

31.图1是本发明实施例提供的方法的流程图;

32.图2是n,n-二甲基甲酰胺的红外谱图;

33.图3是实施例1提供的催化层膜电极的催化层的红外谱图;

34.图4是丙二醇的红外谱图;

35.图5是对比例1提供的催化层膜电极的催化层的红外谱图;

36.图6是实施例1-5提供的催化层膜电极的极化曲线;

37.图7是对比例1-9提供的催化层膜电极的极化曲线。

具体实施方式

38.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果

将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

39.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35℃区间内的温度。

40.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

41.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

42.根据本发明一种典型的实施方式,提供了一种催化层浆料,所述催化层浆料的原料包括pt/c催化剂、去离子水、n,n二甲基甲酰胺混合物及nafion溶液。

43.该催化层浆料通过在原料的溶剂中添加对pt/c催化剂具有优异分散性,且高沸点、低粘度的n,n-二甲基甲酰胺,避免烘干后期仅剩余水、而出现pt/c催化剂颗粒团聚的现象,同时,n,n-二甲基甲酰胺可于烘干过程中自行去除,避免溶剂覆盖于催化剂活性位表面,有效避免电极发电性能降低。

44.具体而言,n,n-二甲基甲酰胺可于烘干过程中自行去除的机理为:n,n-二甲基甲酰胺的粘度远低于丙二醇等高粘度溶剂,在加热烘干过程中,n,n-二甲基甲酰胺可由催化层内部快速向表层迁移并挥发。而对于丙二醇等高粘度溶剂,其由催化层内部向表层迁移的速率较慢,导致表层材料收缩后内部溶剂挥发阻力增大,不能完全去除。

45.作为一种可选的实施方式,所述n,n二甲基甲酰胺混合物包括n,n二甲基甲酰胺和异丙醇。

46.异丙醇的作用为:分散催化剂和nafion溶液,以及在催化剂浆料中的喷涂和随后的干燥过程中快速挥发,使催化层形成传质孔道。

47.作为一种可选的实施方式,所述催化层浆料中:

48.固体物质的质量分数为1-5%;

49.所述nafion的质量与pt/c催化剂中c的质量之比为(0.4-1.4):1;

50.所述去离子水与n,n二甲基甲酰胺混合物的质量比为1:(2.5-6);

51.所述n,n二甲基甲酰胺和异丙醇的质量比为1:(3-7)。

52.控制上述比例的原因分别在于:(1)固体物质的质量分数太低,则为达到一定载量,需增加喷涂次数,造成喷涂效率偏低;固体物质的质量分数太高,则浆料粘度太大,不利于喷涂效果;综上,选取固体物质的质量分数为1-5%;(2)nafion起到传递质子的作用,但会对氧气传输造成一定阻力。如nafion的质量与c的质量之比太低,则无法形成足够的质子传递通道;nafion的质量与c的质量之比太高,则易造成氧气传输受阻;综上,选取nafion的质量与c的质量之比为(0.4-1.4):1;(3)异丙醇沸点低,较水和n,n二甲基甲酰胺易挥发。若n,n二甲基甲酰胺和异丙醇的质量比太高,则催化层浆料干燥速度过慢,会导致喷涂效率降低,且易出现膜溶胀程度增大的现象;n,n二甲基甲酰胺和异丙醇的质量比太低,则易造成烘干后期仅剩余水、而出现pt/c催化剂颗粒团聚的现象;综上,选取n,n二甲基甲酰胺和异丙醇的质量比为1:(3-7)。

53.作为一种可选的实施方式,所述催化层浆料的粘度为1.65-2.30mpa

·

s。

54.根据本发明一种典型的实施方式,提供了上述催化层浆料的制备方法,包括如下步骤:

55.s1、将所述pt/c催化剂通过去离子水润湿后,与n,n二甲基甲酰胺混合物和nafion溶液混合,得到预混液。

56.润湿pt/c催化剂的原因在于:避免催化剂与异丙醇直接接触,引起碳燃烧反应,造成pt颗粒的脱落和团聚。

57.控制去离子水与n,n二甲基甲酰胺混合物的质量比的原因在于:水的加入可使溶剂的介电常数增加而提高nafion的分散性。若水含量太低,则不利于nafion在溶剂中的分散,无法形成均匀的质子传输网络;若水含量太高,其对催化剂的分散效果较差,易导致催化剂颗粒团聚,无法提供充足的电化学反应界面。综上,控制去离子水与n,n二甲基甲酰胺混合物的质量比为1:

58.(2.5-6)。

59.s2、将所述预混液经惰性气体保护预定时间后,得到保护液。

60.其中:所述预定时间为30-60min。

61.采用惰性气体保护预定时间后,才能进行后续操作(高速剪切和超声分散)的原因在于:避免后续操作过程中体系内混入氧气,使得pt催化异丙醇和氧气反应放热,使碳载体燃烧,造成pt颗粒的脱落和团聚。

62.s3、维持所述惰性气体保护的条件下,将所述保护液于冰浴条件下经高速剪切和超声分散,得到所述催化层浆料。

63.其中:

64.所述冰浴的温度<5℃。

65.所述高速剪切的转速为3000-20000r/min,高速剪切的时间为10-60min。

66.所述超声分散包括水浴超声分散和探头超声分散,所述超声分散的功率为300-600w,超声分散的时间为30-90min。

67.冰浴的作用在于:高速剪切和超声分散过程会产生热量,冰浴可控制反应体系温度,避免高温下碳颗粒团聚,影响浆料分散效果。

68.高速剪切和超声分散的作用分别在于:高速剪切主要通过碰撞、剪切的原理将催化层浆料由微米级别研磨至亚微米级别;超声分散主要通过超声破碎及空化等作用将浆料由亚微米级别细化至<500nm级别,并使浆料粒径分布更集中。

69.控制上述参数范围的原因在于:高速剪切的转速过低或超声分散的功率过低,影响浆料分散效果;高速剪切的转速过高,或超声分散的功率过高,易造成浆料体系局部温度过高;综上,设置高速剪切的转速为3000-20000r/min,超声分散的功率为300-600w。高速剪切或超声分散的时间过短,影响浆料分散效果;高速剪切或超声分散的时间过长,降低浆料分散效率;综上,设置高速剪切的时间为10-60min,超声分散的时间为30-90min。

70.根据本发明另一种典型的实施方式,提供了一种催化层膜电极的制备方法,包括如下步骤:

71.s4、得到质子交换膜。

72.s5、将所述质子交换膜固定于80-100℃的真空加热台上。

73.s6、将上述任意一种催化层浆料喷涂于所述质子交换膜表面并烘干,得到催化层膜电极。

74.其中:喷涂的所述催化层浆料的厚度为5-10μm。

75.下面将结合实施例、对照例及实验数据对本技术进行详细说明。

76.实施例1

77.本实施例提供了一种催化层浆料,催化层浆料的原料包括1g50wt.%的商业pt/c催化剂,7.04g去离子水,8.49gn,n二甲基甲酰胺,42.47g异丙醇,6g5wt.%的nafion溶液。

78.本实施例还提供了上述催化层浆料的制备方法,包括如下步骤:

79.s1、将1g50wt.%的商业pt/c催化剂通过7.04g去离子水润湿后,与8.49gn,n二甲基甲酰胺、42.47g异丙醇、6g5wt.%的nafion溶液混合,得到预混液。

80.s2、将预混液经氮气保护30min后,得到保护液。

81.s3、维持上述氮气保护的条件下,将保护液于冰浴条件下经高速剪切和超声分散,得到催化层浆料。

82.其中:

83.冰浴的温度<5℃;

84.高速剪切的转速为10000r/min,高速剪切的时间为30min;

85.超声分散包括水浴超声分散和探头超声分散,超声分散的功率为500w,超声分散的时间为30min。

86.本实施例还提供了一种催化层膜电极的制备方法,包括如下步骤:

87.s4、得到商业质子交换膜。

88.s5、将商业质子交换膜固定于100℃的真空加热台上。

89.s6、将上述催化层浆料喷涂于质子交换膜表面并烘干,得到催化层膜电极。

90.其中:喷涂的催化层浆料的厚度为5.3μm。

91.实施例2

92.本实施例提供了一种催化层浆料,催化层浆料的原料包括1g50wt.%的商业pt/c催化剂,3.72g去离子水,8.49gn,n二甲基甲酰胺,25.46g异丙醇,8g5wt.%的nafion溶液。

93.本实施例还提供了上述催化层浆料的制备方法,包括如下步骤:

94.s1、将1g50wt.%的商业pt/c催化剂通过3.72g去离子水润湿后,与8.49gn,n二甲基甲酰胺、25.46g异丙醇、8g5wt.%的nafion溶液混合,得到预混液。

95.s2、将预混液经氮气保护40min后,得到保护液。

96.s3、维持上述氮气保护的条件下,将保护液于冰浴条件下经高速剪切和超声分散,得到催化层浆料。

97.其中:

98.冰浴的温度<5℃;

99.高速剪切的转速为8000r/min,高速剪切的时间为20min;

100.超声分散包括水浴超声分散和探头超声分散,超声分散的功率为300w,超声分散的时间为90min。

101.本实施例还提供了一种催化层膜电极的制备方法,包括如下步骤:

102.s4、得到商业质子交换膜。

103.s5、将商业质子交换膜固定于80℃的真空加热台上。

104.s6、将上述催化层浆料喷涂于质子交换膜表面并烘干,得到催化层膜电极。

105.其中:喷涂的催化层浆料的厚度为6μm。

106.实施例3

107.本实施例提供了一种催化层浆料,催化层浆料的原料包括1g30wt.%的商业pt/c催化剂,6.19g去离子水,9.08gn,n二甲基甲酰胺,36.33g异丙醇,12.6g5wt.%的nafion溶液。

108.本实施例还提供了上述催化层浆料的制备方法,包括如下步骤:

109.s1、将1g30wt.%的商业pt/c催化剂通过6.19g去离子水润湿后,与9.08gn,n二甲基甲酰胺、36.33g异丙醇、12.6g5wt.%的nafion溶液混合,得到预混液。

110.s2、将预混液经氮气保护50min后,得到保护液。

111.s3、维持上述氮气保护的条件下,将保护液于冰浴条件下经高速剪切和超声分散,得到催化层浆料。

112.其中:

113.冰浴的温度<5℃;

114.高速剪切的转速为15000r/min,高速剪切的时间为10min;

115.超声分散包括水浴超声分散和探头超声分散,超声分散的功率为400w,超声分散的时间为60min。

116.本实施例还提供了一种催化层膜电极的制备方法,包括如下步骤:

117.s4、得到商业质子交换膜。

118.s5、将商业质子交换膜固定于90℃的真空加热台上。

119.s6、将上述催化层浆料喷涂于质子交换膜表面并烘干,得到催化层膜电极。

120.其中:喷涂的催化层浆料的厚度为7.5μm。

121.实施例4

122.本实施例提供了一种催化层浆料,催化层浆料的原料包括1g20wt.%的商业pt/c催化剂,10.94g去离子水,9.38gn,n二甲基甲酰胺,56.28g异丙醇,22.4g5wt.%的nafion溶液。

123.本实施例还提供了上述催化层浆料的制备方法,包括如下步骤:

124.s1、将1g30wt.%的商业pt/c催化剂通过10.94g去离子水润湿后,与9.38gn,n二甲基甲酰胺、56.28g异丙醇、22.4g5wt.%的nafion溶液混合,得到预混液。

125.s2、将预混液经氮气保护60min后,得到保护液。

126.s3、维持上述氮气保护的条件下,将保护液于冰浴条件下经高速剪切和超声分散,得到催化层浆料。

127.其中:

128.冰浴的温度<5℃;

129.高速剪切的转速为3000r/min,高速剪切的时间为60min;

130.超声分散包括水浴超声分散和探头超声分散,超声分散的功率为600w,超声分散的时间为30min。

131.本实施例还提供了一种催化层膜电极的制备方法,包括如下步骤:

132.s4、得到商业质子交换膜。

133.s5、将商业质子交换膜固定于95℃的真空加热台上。

134.s6、将上述催化层浆料喷涂于质子交换膜表面并烘干,得到催化层膜电极。

135.其中:喷涂的催化层浆料的厚度为8μm。

136.实施例5

137.本实施例提供了一种催化层浆料,催化层浆料的原料包括1g60wt.%的商业pt/c催化剂,3.51g去离子水,1.54gn,n二甲基甲酰胺,10.78g异丙醇,3.2g5wt.%的nafion溶液。

138.本实施例还提供了上述催化层浆料的制备方法,包括如下步骤:

139.s1、将1g30wt.%的商业pt/c催化剂通过3.51g去离子水润湿后,与1.54gn,n二甲基甲酰胺、10.78g异丙醇、3.2g5wt.%的nafion溶液混合,得到预混液。

140.s2、将预混液经氮气保护50min后,得到保护液。

141.s3、维持上述氮气保护的条件下,将保护液于冰浴条件下经高速剪切和超声分散,得到催化层浆料。

142.其中:

143.冰浴的温度<5℃;

144.高速剪切的转速为20000r/min,高速剪切的时间为60min;

145.超声分散包括水浴超声分散和探头超声分散,超声分散的功率为400w,超声分散的时间为40min。

146.本实施例还提供了一种催化层膜电极的制备方法,包括如下步骤:

147.s4、得到商业质子交换膜。

148.s5、将商业质子交换膜固定于85℃的真空加热台上。

149.s6、将上述催化层浆料喷涂于质子交换膜表面并烘干,得到催化层膜电极。

150.其中:喷涂的催化层浆料的厚度为10μm。

151.对比例1

152.与实施例1的区别仅在于:将n,n二甲基甲酰胺和异丙醇的混合液替换为丙二醇和异丙醇的混合溶液,丙二醇的加入量根据现有技术进行适应性调整。

153.对比例2

154.与实施例1的区别仅在于:取消步骤s2。

155.对比例3

156.与实施例1的区别仅在于:步骤s3中,不采用冰浴的条件。

157.对比例4

158.与实施例1的区别仅在于:步骤s3中,高速剪切的转速为30000r/min,高速剪切的时间为5min。

159.对比例5

160.与实施例1的区别仅在于:步骤s3中,高速剪切的转速为2500r/min,高速剪切的时间为70min。

161.对比例6

162.与实施例1的区别仅在于:步骤s3中,所述超声分散的功率为200w,超声分散的时

间为100min。

163.对比例7

164.与实施例1的区别仅在于:步骤s3中,所述超声分散的功率为700w,超声分散的时间为20min。

165.对比例8

166.与实施例1的区别仅在于:步骤s5中,真空加热台的温度为70℃。

167.对比例9

168.与实施例1的区别仅在于:步骤s5中,真空加热台的温度为120℃。

169.实验例1

170.绘制n,n-二甲基甲酰胺的红外谱图(图2)及实施例1提供的催化层膜电极的催化层的红外谱图(图3),验证实施例1提供的催化层膜电极的催化层中n,n-二甲基甲酰胺的残留情况;绘制丙二醇的红外谱图(图4)及对比例1提供的催化层膜电极的催化层的红外谱图(图5),验证对比例1提供的催化层中丙二醇的残留情况。

171.由图2和图3可知,图2中,1659cm-1

的尖峰为c-h弯曲振动特征峰,对比图2和图3可得,实施例1提供的催化层红外谱图中,无明显n,n-二甲基甲酰胺特征吸收峰,也并无其他明显化学键的吸收峰,说明实施例1提供的催化层中无n,n-二甲基甲酰胺残留,即验证实施例1提供的催化层表面无明显n,n-二甲基甲酰胺的吸附。

172.相对的,由图4和图5可知,图4中,3302cm-1

的宽峰为o-h伸缩振动特征峰,对比图4和图5可得,对比例1提供的催化层红外谱图中,在3302cm-1

处有明显宽峰存在,为丙二醇的特征吸收峰,说明对比例1提供的催化层中有明显的丙二醇的残余,即验证对比例1提供的催化层表面明显吸附有丙二醇。

173.综上所述,本技术实施例提供的催化层表面无明显n,n-二甲基甲酰胺吸附,不会影响电极性能的发挥,明显优于对比例1提供的催化层。

174.实验例2

175.分别测试并绘制实施例1-5和对比例1-9提供的催化层膜电极的极化曲线,具体结果见图6和图7,通过图6和图7分别采集2000ma/cm-2

下电压(v)和2000ma/cm2下功率密度(w/cm2),以表征各催化层膜电极的发电性能,详细情况见表1。

176.测试条件为:电池温度80℃,以纯氢气为燃料,纯空气为氧化剂,阴阳极背压均为250kp

abs

,阳极计量比为1.5,阴极计量比为4.0,阴阳极加湿度为100%。

177.表1催化层膜电极的发电性能

[0178] 2000ma/cm-2

下电压(v)2000ma/cm2下功率密度(w/cm2)实施例10.6071.214实施例20.6051.210实施例30.6021.204实施例40.6011.202实施例50.5991.198对比例10.4480.896对比例20.4510.902对比例30.4580.916

对比例40.5381.076对比例50.5471.090对比例60.4730.946对比例70.4550.910对比例80.4470.896对比例90.5261.050

[0179]

由图6、7及表1可知,本发明实施例1-5提供的催化层膜电极的发电性能明显优于对比例1-9的催化层膜电极,具体而言:本实施例1-5提供的催化层膜电极在2000ma/cm2下的电压和功率密度显著优于对比例1-9,其中,实施例1相较对比例1-9的功率密度提升11-35%,优势明显。

[0180]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0181]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0182]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。