1.本发明涉及碳材料技术领域,具体涉及一种碳布负载碳管材料及其制备方法和应用。

背景技术:

2.无纺布在日常生活中广泛应用,如洗脸巾、口罩行业,涉及到回收再利用问题,简单的焚烧、堆肥、填埋的方法并不能无污染处理,并且会形成资源的浪费。而在下一代储能电池领域,具有高能量密度的可充电li-o2电池被认为是一种有前途的储能技术。然而,目前的可充电li-o2电池由于电势过大、循环性低、容量下降快等原因导致电池性能较差,这主要是由于电极设计不理想而引发。且基于碳纸或碳布基的锂空气电池正极在成本造价方面昂贵,还不可避免地使用有机粘结剂,都会造成电池在推广应用过程中的困难。

技术实现要素:

3.本发明的目的是针对上述问题,提供一种碳布负载碳管材料及其制备方法和应用。本发明以回收的无纺布为原料基体,通过清洗、碳基电极生长催化剂浸泡并干燥后,置于管式炉下风向位置,并在管式炉上风向位置,放置氮源和碳源粉体。经过高温过程,在碳化无纺布表面生长碳管,其结构呈自支撑形式。该材料可以直接用于锂空气电池正极,无需粘结剂的添加,使锂空气电池实现了长循环寿命。

4.为实现上述目的,本发明采用的技术方案如下:

5.一种碳布负载碳管材料的制备方法,包括以下步骤:

6.(1)将无纺布经过清洗晾干后,裁剪为18-19毫米圆片;

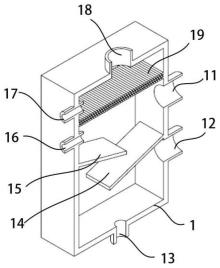

7.(2)将数片步骤(1)得到的无纺布圆片浸入生长催化剂溶液中,10分钟后取出,干燥;

8.(3)将氮源和碳源粉体放置在管式炉石英管的上风向区域,将6-10片步骤(2)得到的无纺布圆片放置在氮源和碳源粉体下风向8-10厘米处;

9.(4)在保护气气氛下对管式炉分两阶段加热:一是从室温升至550℃;二是从550℃加热至700-900℃,保持20分钟,冷却,最终得到碳布负载碳管材料。

10.优选的,步骤(2)所述生长催化剂溶液的制备方法为:首先配置10毫升的氯化物/乙醇溶液,然后在氯化物/乙醇溶液中添加1克聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123),搅拌均匀使聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物溶解,即得。

11.优选的,所述氯化物为fecl3、cocl2或nicl2。

12.优选的,所述氯化物/乙醇溶液的浓度为0.1克/毫升。

13.优选的,步骤(3)所述氮源和碳源粉体为二氰二胺或三聚氰胺。

14.优选的,步骤(3)所述氮源和碳源粉体的质量为3-4.5克。

15.优选的,步骤(4)所述保护气的流速为120毫升/分钟。

16.本发明还提供了一种根据所述的碳布负载碳管材料的制备方法制备得到的碳布

负载碳管材料。

17.此外,本发明还提供了一种碳布负载碳管材料的应用,所述碳布负载碳管材料用于无粘结剂的锂空气电池正极。

18.通过采用上述技术方案,本发明的有益效果为:

19.本发明通过简单的碳化反应方法制备无纺布诱导的无粘结剂气体扩散催化剂阴极,即通过以回收的无纺布为原料基体,通过清洗、碳基电极生长催化剂浸泡并干燥后,置于管式炉下风向位置,并在管式炉上风向位置,放置氮源和碳源粉体。再经过高温过程,在碳化无纺布表面生长碳管,其结构呈自支撑形式。这一尺寸控制良好的催化剂和n掺杂碳管的结构促进并增强了o2还原和析出活性,使得所制备得到的材料可直接用于锂空气电池正极,无需粘结剂的添加,且组装得到的锂空气电池循环性能良好,实现了长循环寿命。经电池性能测试可知,当无纺布经生长催化剂浸泡并在高温煅烧时在管式炉上风向位置放置一定量的氮源和碳源粉体后,电池可循环100圈以上,充放电平台电压差约1.40-1.60v,表明锂空气电池循环性能得到了较大提升。此外,这种方法也为无纺布的回收提供了一条新的路径,适用于未来的柔性电子设备。

附图说明

20.图1为本发明一种碳布负载碳管材料对比例1和各加热温度下的实施例的x射线衍射图;

21.图2a为本发明对比例1得到的样品的扫描电镜图,图2b为本发明对比例2得到的样品的扫描电镜图,图2中的c和d图分别为本发明对比例3和对比例4得到的样品的扫描电镜图;图2中的e和f图分别本发明实施例1和实施例4得到的样品的扫描电镜图,即c-f分别对应在不同二氰二胺加入量条件下(加入量依次为0.5、1.5、3.0、4.5克)得到的样品的扫描电镜图;

22.图3为本发明无纺布直接碳化得到的样品(对比例1)的电池性能图;

23.图4a为本发明对比例3得到的样品的电池性能图,图4b为本发明对比例4得到的样品的电池性能图,图4中的c和d图分别为本发明实施例1和实施例4得到的样品的电池性能图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.一种碳布负载碳管材料的制备方法,包括以下步骤:

27.(1)将无纺布经过清洗晾干后,裁剪为19毫米圆片;

28.(2)将数片步骤(1)得到的无纺布圆片浸入生长催化剂溶液中,10分钟后取出,在自然环境下干燥;其中,所述催化剂溶液的制备方法为:首先配置10毫升的fecl3/乙醇溶液,fecl3/乙醇溶液的浓度为0.1克/毫升,然后在fecl3/乙醇溶液中添加1克聚环氧乙烷-聚

环氧丙烷-聚环氧乙烷三嵌段共聚物(p123),搅拌均匀使聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物溶解,即得。

29.(3)将3克二氰二胺放置在管式炉石英管的左侧(上风向)区域,将10片步骤(2)得到的无纺布圆片放置在二氰二胺右侧(下风向)8-10厘米处;

30.(4)在流速为120毫升/分钟的保护气(氩气)气氛下对管式炉分两阶段加热(煅烧):一是从室温升至550℃,升温速率为5℃/分钟;二是从550℃加热至900℃,升温速率与第一阶段相同,升温至900℃后保持20分钟,然后自然冷却,最终得到碳布负载碳管材料。所制备得到的材料的结构表征和形貌表征如图1和图2(e)所示。

31.所述碳布负载碳管材料可直接用于无粘结剂的锂空气电池正极。

32.采用所述碳布负载碳管材料作为锂空气电池正极进行电池组装的过程为:

33.以正极含孔的扣式电池组装锂空气电池,锂片作为负极,玻璃纤维膜作隔膜,制备的碳布负载碳管材料作为正极,1摩尔/升三氟甲基磺酸锂/四乙二醇二甲醚为电解液组装电池,并测试其电池性能,电池性能图如图4(c)所示。

34.实施例2

35.本实施例中,除步骤(4)中第二阶段的温度是从550℃加热至800℃外,其他均与实施例1相同,在此不再复述。所制备得到的材料的结构表征如图1所示。

36.实施例3

37.本实施例中,除步骤(4)中第二阶段的温度是从550℃加热至700℃外,其他均与实施例1相同,在此不再复述。所制备得到的材料的结构表征如图1所示。

38.实施例4

39.本实施例中,除步骤(3)中二氰二胺的用量为4.5克外,其他均与实施例1相同,在此不再复述。所制备得到的材料的结构表征和形貌表征如图1和图2(f)所示。

40.将得到的碳布负载碳管材料用于锂空气电池正极组装扣式电池并测试其性能,其电池性能图如图4(d)所示。

41.实施例5

42.一种碳布负载碳管材料的制备方法,包括以下步骤:

43.(1)将无纺布经过清洗晾干后,裁剪为18毫米圆片;

44.(2)将数片步骤(1)得到的无纺布圆片浸入生长催化剂溶液中,10分钟后取出,在自然环境下干燥;其中,所述催化剂溶液的制备方法为:首先配置10毫升的nicl2/乙醇溶液,nicl2/乙醇溶液的浓度为0.1克/毫升,然后在nicl2/乙醇溶液中添加1克聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123),搅拌均匀使聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物溶解,即得。

45.(3)将3克三聚氰胺放置在管式炉石英管的左侧(上风向)区域,将9片步骤(2)得到的无纺布圆片放置在三聚氰胺右侧(下风向)8-10厘米处;

46.(4)在流速为120毫升/分钟的氩气气氛下对管式炉分两阶段加热:一是从室温升至550℃,升温速率为5℃/分钟;二是从550℃加热至800℃,升温速率与第一阶段相同,升温至800℃后保持20分钟,然后自然冷却,最终得到碳布负载碳管材料。

47.所述碳布负载碳管材料可直接用于无粘结剂的锂空气电池正极。

48.采用所述碳布负载碳管材料作为锂空气电池正极进行电池组装的过程为:

49.以正极含孔的扣式电池组装锂空气电池,锂片作为负极,玻璃纤维膜作隔膜,制备的碳布负载碳管材料作为正极,1摩尔/升三氟甲基磺酸锂/四乙二醇二甲醚为电解液组装电池,并测试其电池性能。

50.实施例6

51.本实施例中,除步骤(2)中生长催化剂溶液中采用cocl2/乙醇溶液代替fecl3/乙醇溶液外,其他均与实施例1相同,在此不再复述。

52.对比例1

53.一种无纺布直接碳化的方法,包括以下步骤:

54.(1)将无纺布经过清洗晾干后,裁剪为19毫米圆片;

55.(2)在流速为120毫升/分钟的氩气气氛下对管式炉分两阶段加热:一是从室温升至550℃,升温速率为5℃/分钟;二是从550℃加热至900℃,保持20分钟,然后自然冷却,最终得到碳化后的无纺布材料。所制备得到的材料的结构表征和形貌表征如图1和图2(a)所示。将碳化后的无纺布材料用于锂空气电池正极组装扣式电池并测试其性能,其电池性能图如图3所示。

56.对比例2

57.一种碳布负载碳管材料的制备方法,包括以下步骤:

58.(1)将无纺布经过清洗晾干后,裁剪为19毫米圆片;

59.(2)将数片步骤(1)得到的无纺布圆片浸入生长催化剂溶液中,10分钟后取出,在自然环境下干燥;其中,所述催化剂溶液的制备方法为:首先配置10毫升的fecl3/乙醇溶液,fecl3/乙醇溶液的浓度为0.1克/毫升,然后在fecl3/乙醇溶液中添加1克聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123),搅拌均匀使聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物溶解,即得。

60.(3)将几片步骤(2)得到的无纺布圆片放置在管式炉石英管内;在流速为120毫升/分钟的氩气气氛下对管式炉分两阶段加热:一是从室温升至550℃,升温速率为5℃/分钟;二是从550℃加热至900℃,保持20分钟,然后自然冷却,最终得到碳布负载碳管材料。所制备得到的材料的形貌表征如图2(b)所示。

61.对比例3

62.本对比例中,除步骤(3)中二氰二胺的用量为0.5克外,其他均与实施例1相同,在此不再复述。所制备得到的材料的形貌表征如图2(c)所示。将得到的碳布负载碳管材料用于锂空气电池正极组装扣式电池并测试其性能,其电池性能图如图4(a)所示。

63.对比例4

64.本对比例中,除步骤(3)中二氰二胺的用量为1.5克外,其他均与实施例1相同,在此不再复述。所制备得到的材料的形貌表征如图2(d)所示。将得到的碳布负载碳管材料用于锂空气电池正极组装扣式电池并测试其性能,其电池性能图如图4(b)所示。

65.根据图1可知,对比例1无纺布直接碳化得到的样品,只包含衍射峰强度较低的碳峰。而实施例得到的样品中,随着煅烧温度的升高,样品石墨化程度增加,这表明实施例得到样品电池性能将优于对比例1得到的样品电池性能。

66.根据图2可知,对比例1无纺布直接碳化得到的样品上并无碳颗粒或碳管生长,对比例2得到的样品上只生长了碳化铁的颗粒,同样也没有碳管生长,表明没有催化剂和/或

碳源,均不会得到碳管。而经浸泡至催化剂溶液及煅烧时加入氮源和碳源粉体(二氰二胺或三聚氰胺)后,在无纺布基体骨架表面,均生长了碳管结构。且随着二氰二胺量的增加(图2c-f分别对应在二氰二胺加入量依次为0.5、1.5、3.0、4.5克得到的样品上生成的碳管形貌情况),碳管长度有效增加,在添加量为3-4.5克以后,不出现明显变化。因此表明,通过二氰二胺加入量可以有效控制碳管的长短结构,进而获得所需的完全生长的碳管。

67.图3和图4为在氧气氛围,限制容量条件下进行电化学性能测试得到的锂空气电池的循环性能图,其中充放电比容量设置为500毫安时/克。根据图3可知,无纺布直接碳化得到的样品(对比例1)可循环10圈左右,充放电平台电压差约3.8v,电池性能较差。而对于对比例2得到的样品电池性能,由于该样品上仅生长了碳颗粒并未生长碳管,其没有形成利于放电产物沉积及气体传输的微观结构,因此无法提高放电比容量。根据图4可知,a为二氰二胺加入量为0.5克时对应样品的电池性能,可循环18圈左右,充放电平台电压差约1.75v。b为二氰二胺加入量为1.5克时对应样品的电池性能,可循环24圈左右,充放电平台电压差约1.65v。可见,图4a和b图中样品的电池性能一般,这与样品的碳管均未完全生长有关。c为二氰二胺加入量为3克时对应样品的电池性能,可循环100圈以上,充放电平台电压差约1.40v,对应充放电能量效率高。d为二氰二胺加入量为4.5克时对应样品的电池性能,可循环150圈左右,充放电平台电压差约1.6v。图4c、d图均表明由于碳管已完全生长,电池循环性能得到了较大提升。

68.综上,样品中碳管结构的生长对于电池循环寿命及稳定性起到重要作用。本发明通过控制氮源和碳源粉体加入量及碳化温度等,调控碳管形貌结构、石墨化程度,从而有效地提高了锂空气电池的电池性能。

69.上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。