1.本发明涉及液压系统技术领域,特别涉及一种恒压差供油式静压支承系统的加工方法及其滑靴装置。

背景技术:

2.高压柱塞泵是国防军工和高端液压装备系统的核心动力元件,其中三大摩擦副——柱塞副、配流副和滑靴副是泵内机构中的关键部件,他们的好坏直接影响柱塞泵的使用寿命。

3.滑靴副是三大摩擦副中运动机理和受力最为复杂的薄弱环节,其承载能力不足严重限制了高压柱塞泵在恶劣工况下的使用寿命。现阶段的滑靴装置设计普遍采用固定阻尼与滑靴中心油道串联的恒压供油静压支承结构,试图通过液压阻力半桥控制原理使通道流量保持恒定,由此实现滑靴静压支承油膜的承载机能。而实际泵柱塞腔油压工况是随腔室的吸排油过程呈现高低压交变的,并不符合上述设计原理的恒压供油条件,致使静压支承油膜承载性能很难保持稳定。在高压差交变供油条件下滑靴副同时承受同频率交变载荷作用,滑靴装置接触性能遭受不可逆的破坏,导致柱塞泵加速失效。表面摩擦损失增大,极易发生磨损故障导致柱塞泵的泄漏流量增加。

4.因此必须提出新的静压支承原理和滑靴机构以适应滑靴副工况,并保持油膜承载性能稳定,以此达到高压柱塞泵高可靠性和长寿命的目的。

技术实现要素:

5.针对现有技术存在的问题,本发明提供一种恒压差供油式静压支承系统的加工方法及其滑靴装置,通过压差恒定器的自反馈功能,自动调节可变液阻大小对中心油室压力进行自动补偿,增强滑靴油膜刚度,恢复滑靴的承载能力,延长高压柱塞泵的使用寿命。

6.本发明提供了一种恒压差供油式静压支承系统的加工方法,具体实施步骤如下:

7.s1、根据静压油垫所受的液压压紧力和可变油膜支承力相等,设计静压油垫;

8.s2、根据柱塞内锥式阀芯所受的供油压力、滑靴内中心油室的压力和弹簧的弹簧力三力平衡,制作柱塞的锥式阀芯,所述三力平衡方程的表达式为:

9.pda-p0a=k(x δd)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

10.其中,k为压差恒定器中弹簧的刚度,x为弹簧的预压缩量,δd为阻尼口的变化量,a为锥式阀芯的有效作用面积,pd为供压油源的供油压力,p0为静压油垫中心油室的压力;

11.s3、根据锥式阀芯在压差及弹簧力的作用下与柱塞内部的阀口形成可变液阻,制作压差恒定器:

12.s31、由流量连续性方程可知,在静压支承系统中,压差恒定器的流量q1与通过静压油垫底面和支承面间的可变油膜间隙的流量q2相等,具体表达式为:

13.q1=q2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

14.s32、根据静压油垫的底面和支承面形成的可变油膜间隙,计算可变油膜间隙的间

隙流量,由环形平行平板间隙离心流动流量,得流量方程的具体表达式为:

15.q2=kh3p0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

16.其中,为静压支承系统的结构参数,r1为滑靴密封带内边缘半径,r2为滑靴密封带外边缘半径,h为静压支承系统内可变油膜的厚度,p0为静压油垫中心油室的压力;

17.s33、根据压差恒定器与柱塞内部的阀口形成的可变液阻,计算通过压差恒定器的流量,压差恒定器的可变阻尼孔流量方程为:

[0018][0019]

其中,r

c1

为可变液阻,pd为供压油源的供油压力,p0为静压油垫中心油室的压力;

[0020]

s34、由于阻尼孔大小影响通过压差恒定器的流量,将式(1)带入(4)得通过压差恒定器的可变阻尼孔流量的具体表达式为:

[0021][0022]

其中,q1为压差恒定器通过的流量,k为压差恒定器中弹簧的刚度,x为弹簧的预压缩量,δd为阻尼口的变化量,a为锥式阀芯的有效作用面积,r

c1

为可变液阻;

[0023]

s35、由于阻尼口的变化量相比弹簧的预压缩量很小,因此在步骤s34基础上得出压差恒定器通过流量的具体表达式为:

[0024][0025]

其中,q1为压差恒定器通过的流量,k为压差恒定器中弹簧的刚度,x为弹簧的预压缩量,a为锥式阀芯的有效作用面积,r

c1

为可变液阻;

[0026]

s4、将上述步骤s1-s3制作的恒压差供油式静压支承系统应用于高压柱塞泵中,验证恒压差供油式静压支承系统的承载能力及稳定性:

[0027]

s41、验证步骤s1-s3所建立可变油膜的承载特性,计算可变油膜承载系数,根据公式(2)、(3)和(4)得可变油膜的无量纲承载系数,具体表达式为:

[0028][0029]

其中,k为静压支承系统的结构参数,r

c1

为可变液阻,h为静压支承系统内可变油膜的厚度;

[0030]

并定义可变油膜的无量纲承载力,具体表达式为:

[0031][0032]

其中,fn为供压油源的液压压紧力,f0为静压油垫产生的油膜支撑力,pd为供压油

源的供油压力,p0为静压油垫中心油室的压力,d为柱塞直径,r1为滑靴密封带内边缘半径,r2为滑靴密封带外边缘半径,k为静压支承系统的结构参数,r

c1

为可变液阻,h为静压支承系统内可变油膜的厚度。

[0033]

s42、验证步骤s1-s3所建立可变油膜的稳定性,计算可变油膜刚度,静压支承的无量纲可变油膜刚度的具体表达式为:

[0034][0035]

其中,为可变油膜的无量纲承载力,h为静压支承系统内可变油膜的厚度;

[0036]

s43、根据供油压力经压差恒定器得到静压油垫中心油室压力,将式(1)带入(7)可得:

[0037][0038]

其中,p0为静压油垫中心油室的压力,k为压差恒定器中弹簧的刚度,x为弹簧的预压缩量,δd为阻尼口的变化量,a为锥式阀芯的有效作用面积,k为静压支承系统的结构参数,r

c1

为可变液阻,h为静压支承系统内可变油膜的厚度。

[0039]

可优选的是,在步骤s1中,所述静压油垫受的液压压紧力的表达式为:

[0040][0041]

其中,pd为供压油源的供油压力,d为柱塞的直径;

[0042]

所述静压油垫在支撑面产生的油膜支承力的表达式为:

[0043][0044]

其中,p0为静压油垫中心油室的压力,r1为滑靴密封带内边缘半径,r2为滑靴密封带外边缘半径。

[0045]

可优选的是,在步骤s3中,所述可变液阻r

c1

为混合型可变液阻,引用shin公式有:

[0046][0047]

其中ρ为流体密度,l为液阻通流孔长度,ν为流体运动粘度,pd为供压油源的供油压力,p0为静压油垫中心油室的压力;

[0048]

将式(1)带入式(13),得可变液阻r

c1

的具体表达式为:

[0049]

[0050]

其中,k为压差恒定器中弹簧的刚度,x为弹簧的预压缩量,δd为阻尼口的变化量,a为锥式阀芯的有效作用面积,ρ为流体密度,l为液阻通流孔长度,ν为流体运动粘度。

[0051]

可优选的是,静压支承系统,其包括供压油源、压差恒定器、液压管路、静压油垫和支撑面,所述供压油源通过第一液压管路和所述压差恒定器的第一端连接,所述压差恒定器通过第二液压管路和所述静压油垫的中心油室连接,所述静压油垫和所述支承面接触连接。

[0052]

可优选的是,所述静压油垫和所述支承面之间形成可变油膜间隙,锥式阀芯和柱塞内部的阀口形成可变节流液阻。

[0053]

本发明的另外一方面,提供一种恒压差供油式静压支承的滑靴装置,其包括柱塞、导向圆柱、锥式阀芯、弹簧、滑靴和斜盘,所述柱塞的内部为成阶梯状孔,所述柱塞的第二安装端和所述滑靴的第一端连接,所述滑靴的第二端和所述斜盘接触,所述滑靴的中部设有中心油室,所述导向圆柱、所述锥式阀芯和所述弹簧位于所述柱塞的内部,所述导向圆柱的圆周上均匀设有油道,所述导向圆柱的第一端和所述柱塞第一安装端的内部连接,所述导向圆柱的第二端和所述锥式阀芯的第一端连接,所述锥式阀芯的第二端通过弹簧和所述中心油室连接。

[0054]

可优选的是,所述柱塞、所述导向圆柱、所述锥式阀芯和所述弹簧组成压差恒定器结构,所述滑靴对应所述静压油垫,所述斜盘对应所述支撑面。

[0055]

本发明与现有技术相比,具有如下优点:

[0056]

1.本发明的滑靴装置能自动调节滑靴底面与斜盘间的流量大小,延长高压柱塞泵的寿命。

[0057]

2.本发明在滑靴装置发生早期磨损故障导致油膜支承力不足时,压差恒定器可以通过自反馈功能自动调节可变液阻的大小对滑靴内中心油室的压力进行自动补偿,增强滑靴装置内可变油膜的刚度,恢复滑靴装置内可变油膜的承载能力。

[0058]

3.本发明在外负载干扰时通过压差恒定器的自反馈功能,自动调节可变液阻大小,自适应控制滑靴内中心油室的压力,保持可变油膜刚度的稳定性。

附图说明

[0059]

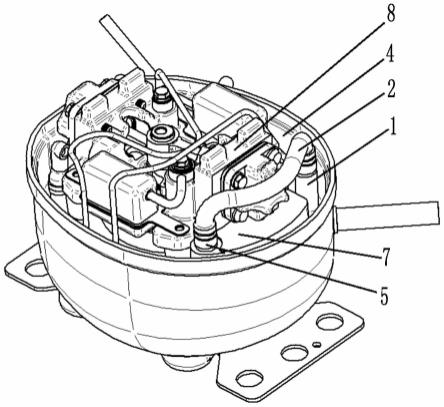

图1为本发明恒压差供油式静压支承系统的加工方法及其滑靴装置的整体示意图;

[0060]

图2为本发明恒压差供油式静压支承系统的加工方法及其滑靴装置的原理图;

[0061]

图3为本发明恒压差供油式静压支承系统的加工方法及其滑靴装置中滑靴装置的结构图;

[0062]

图4为本发明恒压差供油式静压支承系统的加工方法及其滑靴装置中滑靴受力示意图;

[0063]

图5位本发明恒压差供油式静压支承系统的加工方法及其滑靴装置中无量纲油膜承载特性曲线;

[0064]

图6位本发明恒压差供油式静压支承系统的加工方法及其滑靴装置中无量纲油膜刚度曲线。

[0065]

主要附图标记:

[0066]

供压油源1,压差恒定器2,静压油垫3,支承面4,第一液压管路5,第二液压管路6,柱塞7,油道8,导向圆柱9,锥式阀芯10,弹簧11,滑靴12,中心油室13,斜盘14。

具体实施方式

[0067]

为详尽本发明之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

[0068]

恒压差供油式静压支承系统的原理如图1和2所示,加工方法是这样实现的,具体实施步骤如下:

[0069]

s1、根据静压油垫3所受的液压压紧力和可变油膜支承力相等,设计静压油垫3;假设支承面4固定不动,静压油垫3可动,以静压油垫3为对象,其力平衡方程为fn=f0。

[0070]

s2、根据柱塞7内锥式阀芯10所受的供油压力、滑靴12内中心油室13的压力和弹簧11的弹簧力的三力平衡,制作柱塞7的锥式阀芯10。

[0071]

s3、根据锥式阀芯10在压差及弹簧11的弹簧力的作用下与柱塞7内部的阀口形成可变液阻,制作压差恒定器2。

[0072]

s4、将上述步骤s1-s3制作的恒压差供油式静压支承系统应用于高压柱塞泵中,验证恒压差供油式静压支承系统的承载能力及稳定性。

[0073]

进一步的,步骤s2中的三力平衡方程的表达式为:

[0074]

pda-p0a=k(x δd)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0075]

其中,k为压差恒定器2中弹簧11的刚度,x为弹簧11的预压缩量,δd为阻尼口的变化量,a为锥式阀芯10的有效作用面积,pd为供压油源1的供油压力,p0为静压油垫3中心油室的压力。

[0076]

进一步的,步骤s3制作压差恒定器2的方法包括,

[0077]

s31、由流量连续性方程可知,在静压支承系统中,压差恒定器2的流量q1与通过静压油垫3底面和支承面4间的可变油膜间隙的流量q2相等,具体表达式为:

[0078]

q1=q2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0079]

s32、根据静压油垫3的底面和支承面4形成的可变油膜间隙,计算可变油膜间隙的间隙流量,由环形平行平板间隙离心流动流量,得流量方程的具体表达式为:

[0080]

q2=kh3p0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0081]

其中,为静压支承系统的结构参数,r1为滑靴12密封带内边缘半径,r2为滑靴12密封带外边缘半径,h为静压支承系统内可变油膜的厚度,p0为静压油垫3内中心油室的压力。

[0082]

s33、根据压差恒定器2与柱塞7内部的阀口形成的可变液阻,计算通过压差恒定器2的流量,压差恒定器2的可变阻尼孔流量方程为:

[0083][0084]

其中,r

c1

为可变液阻,pd为供压油源1的供油压力,p0为静压油垫3内中心油室13的压力。

[0085]

s34、根据阻尼孔大小影响压差,为更直观的观察阻尼孔对通过压差恒定器2的流

量产生的影响,因此将式(1)带入(4)得通过压差恒定器2的可变阻尼孔流量的具体表达式为:

[0086][0087]

其中,q1为压差恒定器2通过的流量,k为压差恒定器2中弹簧11的刚度,x为弹簧11的预压缩量,δd为阻尼口的变化量,a为锥式阀芯10的有效作用面积,r

c1

为可变液阻。

[0088]

s35、由于阻尼口的变化量相比弹簧11的预压缩量很小,因此在步骤s34基础上得出压差恒定器2通过流量的具体表达式为:

[0089][0090]

其中,q1为压差恒定器2通过的流量,k为压差恒定器2中弹簧11的刚度,x为弹簧11的预压缩量,a为锥式阀芯10的有效作用面积,r

c1

为可变液阻;

[0091]

结合式(2)与(6)可以看出,通过自适应控制可变液阻的大小可以自动调节滑靴12底面与斜盘14间的流量大小,从而保持压差恒定。

[0092]

进一步的,步骤s4验证恒压差供油式静压支承系统的承载能力及稳定性,具体过程如下:

[0093]

s41、验证步骤s1-s3所建立可变油膜的承载特性,计算可变油膜的承载系数,根据公式(2)、(3)和(4)得可变油膜的无量纲承载系数,具体表达式为:

[0094][0095]

其中,k为静压支承系统的结构参数,r

c1

为可变液阻,h为静压支承系统内可变油膜的厚度。

[0096]

并定义可变油膜的无量纲承载力,具体表达式为:

[0097][0098]

其中,fn为供压油源1的液压压紧力,f0为静压油垫3产生的可变油膜支撑力,pd为供压油源1的供油压力,p0为静压油垫3中心油室的压力,d为柱塞7的直径,r1为滑靴12密封带内边缘半径,r2为滑靴12密封带外边缘半径,k为静压支承系统的结构参数,r

c1

为可变液阻,h为静压支承系统内可变油膜的厚度。

[0099]

s42、验证步骤s1-s3所建立可变油膜的稳定性,计算可变油膜刚度,静压支承系统的无量纲可变油膜刚度的具体表达式为:

[0100][0101]

其中,为可变油膜的无量纲承载力,h为静压支承系统内可变油膜的厚度。

[0102]

s43、根据供油压力经压差恒定器2得到静压油垫3中心油室压力,将式(1)带入式

(7)可得:

[0103][0104]

其中,p0为静压油垫3中心油室的压力,k为压差恒定器2中弹簧11的刚度,x为弹簧11的预压缩量,δd为阻尼口的变化量,a为锥式阀芯10的有效作用面积,k为静压支承系统的结构参数,r

c1

为可变液阻,h为静压支承系统内可变油膜的厚度。

[0105]

进一步的,步骤s1中静压油垫3受的液压压紧力的表达式为:

[0106][0107]

其中,pd为供压油源的供油压力,d为柱塞的直径。

[0108]

静压油垫3在支撑面4产生的油膜支承力的表达式为:

[0109][0110]

其中,p0为静压油垫3中心油室的压力,r1为滑靴12密封带内边缘半径,r2为滑靴12密封带外边缘半径。

[0111]

具体而言,在步骤s3中,可变液阻r

c1

为混合型可变液阻,引用shin公式有:

[0112][0113]

其中ρ为流体密度,l为液阻通流孔长度,ν为流体运动粘度,pd为供压油源1的供油压力,p0为静压油垫3中心油室的压力。

[0114]

将式(1)带入式(13),得可变液阻r

c1

的具体表达式为:

[0115][0116]

其中,k为压差恒定器2中弹簧11的刚度,x为弹簧11的预压缩量,δd为阻尼口的变化量,a为锥式阀芯10的有效作用面积,ρ为流体密度,l为液阻通流孔长度,ν为流体运动粘度。

[0117]

进一步的,将式(14)带入(10),得静压油垫3中心油室压力的详细表达式如下:

[0118][0119]

其中,k为压差恒定器2中弹簧11的刚度,x为弹簧11的预压缩量,δd为阻尼口的变化量,a为锥式阀芯10的有效作用面积,ρ为流体密度,l为液阻通流孔长度,ν为流体运动粘度。

[0120]

在本发明的一个优选实施例中,静压支承系统,如图2所示,包括供压油源1、压差恒定器2、液压管路、静压油垫3和支撑面4,供压油源1为系统提供油源压力,且无严格的稳定性要求,供压油源1通过第一液压管路5和压差恒定器2的第一端连接,压差恒定器2通过第二液压管路6和静压油垫3的中心油室连接,静压油垫3和支承面4接触连接。具体而言,静压油垫3和支承面4之间形成可变油膜间隙,锥式阀芯10和柱塞7内部的阀口形成可变节流液阻。具体而言,液压泵吸排油工况使柱塞腔压力交变为静压支承滑靴机构提供油源压力,同时对滑靴12施加交变载荷。

[0121]

恒压差供油式静压支承的滑靴装置满足如上述制作的恒压差供油式静压支承系统的原理,如图3和图4所示,其包括柱塞7、导向圆柱9、锥式阀芯10、弹簧11、滑靴12和斜盘14,柱塞7的内部为成阶梯状孔,柱塞7的第二安装端和滑靴12的第一端铰接,滑靴12的第二端和斜盘14接触,滑靴12的中部设有中心油室13,导向圆柱9、锥式阀芯10和弹簧11位于柱塞7的内部,锥式阀芯10两端的有效作用面积相等,导向圆柱9的圆周上均匀设有一定直径的油道8,保持油液进出通畅,导向圆柱9的第一端和柱塞7第一安装端的内部连接,导向圆柱9的第二端和锥式阀芯10的第一端刚性连接,锥式阀芯10的第二端通过弹簧11和中心油室13相通,弹簧11提供一定的预压紧力。

[0122]

具体而言,柱塞7、导向圆柱9、锥式阀芯10和弹簧11组成压差恒定器结构,可自动调节通过滑靴12底部的流量大小,保持静压支承滑靴油膜厚度稳定,以此获得油膜刚度的增强效果;滑靴12对应静压油垫3;斜盘14对应支撑面4。

[0123]

优选地,在滑靴装置中,当滑靴12发生磨损(内外边缘或表面结构磨损)时,滑靴装置的相关设计参数将发生变化,由式(3)可知流量q2也将随之发生变化;根据流量连续性方程q1同样也会变化,根据式(6)可知,可变液阻r

c1

会自适应发生改变,由式(1)可知将会自动调节p0,由此保持承载性能。

[0124]

当滑靴装置受到外负载干扰时,油膜厚度h会发生变化,流量也会随之发生改变,根据式(6)可知,可变液阻r

c1

会自适应发生改变,由式(1)可知将会自动调节p0,由此保持滑靴装置的承载性能。

[0125]

当滑靴装置的供压油源1发生变化时,压差恒定器2的自反馈功能使得柱塞7的阀芯发生移动,改变可变液阻r

c1

大小,由此来补偿滑靴12油膜厚度的变化,从而保持油膜刚度无限大的特性。

[0126]

以下结合实施例对本发明一种恒压差供油式静压支承系统的加工方法及其滑靴装置做进一步描述:

[0127]

s1、根据静压油垫3所受的液压压紧力和可变油膜支承力相等,力平衡方程为fn=f0,设计与静压油垫3对应的滑靴12,其中,所设计的滑靴12密封带内边缘半径r1=9mm,滑靴12密封带外边缘半径r2=16mm。

[0128]

s2、根据柱塞7内锥式阀芯10所受的供油压力、滑靴12内中心油室13的压力和弹簧11的弹簧力的三力平衡,制作柱塞7的锥式阀芯10,三力平衡方程的表达式如下:

[0129]

pda-p0a=k(x δd)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0130]

其中,k为压差恒定器2中弹簧11的刚度,x为弹簧11的预压缩量,δd为阻尼口的变化量,a为锥式阀芯10的有效作用面积,pd为供压油源1的供油压力,p0为静压油垫3中心油室的压力。

[0131]

根据步骤s2的设计方法,可得柱塞7的锥式阀芯10的有效作用面积a=19.63mm2。

[0132]

s3、根据锥式阀芯10在压差及弹簧力的作用下与柱塞7内部的阀口形成可变液阻,制作压差恒定器2。

[0133]

s31、由流量连续性方程可知,在静压支承系统中,压差恒定器2的流量q1与通过静压油垫3底面和支承面4间的可变油膜间隙的流量q2相等,具体表达式为:

[0134]

q1=q2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0135]

s32、根据静压油垫3的底面和支承面4形成的可变油膜间隙,计算可变油膜间隙的间隙流量,由环形平行平板间隙离心流动流量,得流量方程的具体表达式为:

[0136]

q2=kh3p0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0137]

其中,为静压支承系统的结构参数,r1为滑靴12密封带内边缘半径,r2为滑靴12密封带外边缘半径,h为静压支承系统内可变油膜的厚度,p0为静压油垫3内中心油室的压力。

[0138]

s33、根据压差恒定器2与柱塞7内部的阀口形成的可变液阻,计算通过压差恒定器2的流量,压差恒定器2的可变阻尼孔流量方程为:

[0139][0140]

其中,r

c1

为可变液阻,pd为供压油源1的供油压力,p0为静压油垫3内中心油室13的压力。

[0141]

s34、根据阻尼孔大小影响压差,为更直观的观察阻尼孔对通过压差恒定器2的流量产生的影响,因此将式(1)带入(4)得通过压差恒定器2的可变阻尼孔流量的具体表达式为:

[0142][0143]

其中,q1为压差恒定器2通过的流量,k为压差恒定器2中弹簧11的刚度,x为弹簧11的预压缩量,δd为阻尼口的变化量,a为锥式阀芯10的有效作用面积,r

c1

为可变液阻。

[0144]

s35、由于阻尼口的变化量相比弹簧11的预压缩量很小,因此在步骤s34基础上得出压差恒定器2通过流量的具体表达式为:

[0145][0146]

其中,q1为压差恒定器2通过的流量,k为压差恒定器2中弹簧11的刚度,x为弹簧11的预压缩量,a为锥式阀芯10的有效作用面积,r

c1

为可变液阻。

[0147]

根据步骤s2的设计方法,可得柱塞7的直径d=23mm,弹簧11的刚度k=132650n/m。

[0148]

s4、将上述步骤s1-s3制作的恒压差供油式静压支承系统应用于高压柱塞泵中,验证恒压差供油式静压支承系统的承载能力及稳定性。

[0149]

s41、验证步骤s1-s3所建立可变油膜的承载特性,计算可变油膜承载系数,根据公式(2)、(3)和(4)得可变油膜的无量纲承载系数,具体表达式为:

[0150][0151]

其中,k为静压支承系统的结构参数,r

c1

为可变液阻,h为静压支承系统内可变油膜的厚度。

[0152]

并定义可变油膜的无量纲承载力,具体表达式为:

[0153][0154]

其中,fn为供压油源1的液压压紧力,f0为静压油垫3产生的可变油膜支撑力,pd为供压油源1的供油压力,p0为静压油垫3内中心油室的压力,d为柱塞7的直径,r1为滑靴12密封带内边缘半径,r2为滑靴12密封带外边缘半径,k为静压支承系统的结构参数,r

c1

为可变液阻,h为静压支承系统内可变油膜的厚度。

[0155]

利用上述方法制作的滑靴装置,通过得到的设计参数,验证恒压差供油式静压支承系统的滑靴装置的无量纲油膜承载特性,如图5所示,相比传统静压支承结构的滑靴装置,本发明提供的滑靴装置在较小的油膜变化下带来无量纲承载系数p0/pd的变化更显著,即静压油垫3中心油室的压力p0的变化更显著,有利于适应外负载力的改变;通过节流比β来表示节流程度,不同节流比β相当于不同的结构参数,可以发现节流比β越小,阻尼口开口越大,压降越小,承载特性越好,有利于适应外负载力的改变。

[0156]

s42、验证步骤s1-s3所建立可变油膜的稳定性,计算可变油膜刚度,静压支承系统的无量纲可变油膜刚度的具体表达式为:

[0157][0158]

其中,为可变油膜的无量纲承载力,h为静压支承系统内可变油膜的厚度。

[0159]

s43、根据供油压力经压差恒定器2得到静压油垫3中心油室压力,将式(1)带入式(7)可得:

[0160][0161]

其中,p0为静压油垫3中心油室的压力,k为压差恒定器2中弹簧11的刚度,x为弹簧11的预压缩量,δd为阻尼口的变化量,a为锥式阀芯10的有效作用面积,k为静压支承系统的结构参数,r

c1

为可变液阻,h为静压系统内可变油膜的厚度。

[0162]

验证恒压差供油式静压支承系统下的滑靴装置的无量纲油膜刚度,如图6所示,相比传统静压支承结构的滑靴装置,本发明提供的滑靴装置在较小的油膜变化下具有更大的油膜刚度,有利于维持油膜的稳定;通过节流比来表示节流程度,可以发现节流比越大,阻尼口开口越小,压降越大,油膜刚度越大。

[0163]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案

做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。