1.本技术涉及制氧机械领域,尤其是涉及一种可移动制氧站。

背景技术:

2.制氧机是用于制取氧气的机器,利用空气分离技术将不同冷凝点的气体进行冷凝后再进行气液分离,在进行精馏,从而将氧气和其他气体分离,在冶金、化工、石油和国防工业中得到广泛应用。

3.相关技术中,制氧机在进行制氧作业时需要外接发电机,且发电机通常与制氧机分体设置,在需要制氧时才将二者进行连接,这样连接导致制氧机的集成度较低,工作过程中,发电机或其他油润滑机械中的油会与制氧机中的氧气混合,在遇明火时存在爆炸的风险,存在待改进之处。

技术实现要素:

4.为了防止油气混合并在遇明火后爆炸,本技术提供一种可移动制氧站。

5.本技术提供的一种可移动制氧站采用如下的技术方案:一种可移动制氧站,包括箱体,所述箱体内部分为动力发电模块和气体处理制氧模块,所述箱体位于动力发电模块和气体处理制氧模块之间密封设置有隔断板;所述气体处理制氧模块包括依次相连的用于生成高纯度气体的气体提纯组件、用于制氧的制氧单元以及用于增加氧气输出压力的氧气增压单元;所述动力发电模块包括柴油发动机、永磁发电机和空气压缩油气分离冷却系统,所述柴油发电机与永磁发电机、空气压缩油气分离冷却系统和氧气增压单元三者驱动连接并形成三路传动,所述空气压缩油气分离冷却系统的输出端输出的气体通过箱体外部外接管路输送至气体提纯组件中;所述永磁发电机与空气压缩油气分离冷却系统、制氧单元和氧气增压单元三者分别形成电连接。

6.通过采用上述技术方案,通过在箱体内分区设置动力发电模块和气体处理制氧模块,并在二者间设置隔断板,再将二者相连的地方使用箱体外部的管路进行连接,有利于完全分隔氧气和油,防止二者混合后遇明火发生爆炸,同时,将动力发电模块和气体处理制氧模块置于一个箱体内,能够提高该制氧站的移动机动性,便于运输,同时也提高了该制氧站的集成化程度;永磁发电机的设置一方面能够为空气压缩油气分离冷却系统、制氧单元和氧气增压单元供电,解决了相关技术中制氧机需要外接电源的问题,另一方面能避免电火花的产生,进一步降低该制氧站遇明火爆炸的概率,提高了该制氧站的安全性。

7.优选的,所述空气压缩油气分离冷切系统包括微油空气压缩机,所述氧气增压单元内包括无油氧气压缩机,所述柴油发动机的输出轴上连接有分动箱,所述分动箱与空气压缩机、永磁发电机和无油氧气压缩机三者分别形成传动连接。

8.通过采用上述技术方案,分动箱的设置具体实现了柴油发电机与永磁发电机、空

气压缩油气分离冷却系统和氧气增压单元三者的驱动连接方式。

9.优选的,所述分动箱和与无油氧气压缩机之间设置有减速机。

10.通过采用上述技术方案,由于分动箱能完全继承柴油发动机的转速,而柴油发动机的输出轴为高速转动,但是无油氧气压缩机需要低速转动,虽然无油氧气压缩机中自带减速功能,但从高转速直接转化为低转速容易造成无油氧气压缩机或分动箱的轴体被损坏,减速机的设置则能够将柴油发动机的高转速通过减速机进行预减速,降低分动箱输出的转速,从而有利于延长该制氧站的使用寿命。

11.优选的,所述空气压缩油气分离冷却系统还包括设置在微油空气压缩机出气端的油气分离器,所述微油空气压缩机与永磁发电机电连接,且所述微油空气压缩机与柴油发电机形成传动连接;所述油气分离器的出气口处设置有空气冷却器,所述空气冷却器的出气口与气体提纯组件连接,所述油气分离器的出油口出设置有油冷却器,所述油冷却器的出油口与空气压缩机连接,且所述油冷却器与微油空气压缩机之间还设置有温控阀和油过滤器。

12.通过采用上述技术方案,微油空气压缩机的设置一方面可减少空气压缩后,压缩空气中含有的油量,提高了制氧机的安全性,同时成本低于无油空气压缩机,有利于降低生产成本,而且经过空气压缩机压缩的含油空气容易升温,从而设置空气冷却器对经过油气分离器后的空气进行冷却,被分离出的油则会经过油冷却器重新回到空气压缩机座润滑用,一方面节约了生产成本,另一方面能够提高空气压缩机中压缩空气的纯度。

13.优选的,所述气体处理制氧模块还包括第一储气罐、第二储气罐和第三储气罐,所述第一储气罐、第二储气罐和第三储气罐沿微油空气压缩机的方向顺序排布并连通,且所述气体提纯组件设置在第一储气罐、第二储气罐和第三储气罐之间,所述第三储气罐的出气口与制氧单元连接。

14.通过采用上述技术方案,第一储气罐、第二储气罐和第三储气罐的设置,能够将气体进行分出储存,同时能够进行分步的提纯,分步提纯有利于提高气体处理效率和气体处理的纯度,从而给制氧单元中输送纯净的空气。

15.优选的,所述第三储气罐的出气口处还连通有用于控制无油氧气压缩机开关的气动离合器,所述气动离合器和第三储气罐之间依次连接有气体过滤器和电磁阀,所述电磁阀和永磁发电机形成电连接。

16.通过采用上述技术方案,当制氧机刚开始启动时,第一储气罐、第二储气罐和第三储气罐内的空气压力不够,制氧效率较低,从而无需开启无油氧气压缩机,气动离合器的设置能够在第三储气罐内存放有足够的空气,即制氧单元的制氧效率提高时再启动无油氧气压缩机,有利于降低能耗,节约成本。

17.优选的,所述第三储气罐和气体过滤器之间设置有第四储气罐,所述第四储气罐和第三储气罐之间设置有单向阀。

18.通过采用上述技术方案,由于制氧机整体停止吸入空气后,制氧单元内仍然存在一部分需要制氧的空气,当这些空气被制氧单元制成氧气后,仍旧要通过无油氧气压缩机,此时第四储气罐能够将第三储气罐中的一部分空气分流并用于继续启动气动离合器,从而实现制氧机停止吸入空气后仍能将制氧单元内的空气完成制氧作业的目的。

19.优选的,所述气体提纯组件包括用于对第一储气罐和第二储气罐中的空气进行除

水除油除尘的三级过滤器组,所述三级过滤器组设置在第二储气罐和第三储气罐之间。

20.通过采用上述技术方案,从微油空气压缩机中输出的空气虽然已经经过了油气分离器的分离,其中仍然含有部分水蒸气、油液和灰尘,设置三级过滤器组能够将经过油气分离器初步过滤的压缩空气进行除水除油除尘的操作,有利于进一步提高空气压缩机中输出空气的纯度。

21.优选的,所述气体提纯组件包括用于除水过滤器,所述除水过滤器的两端分别与空气冷却器和第一储气罐连通。

22.通过采用上述技术方案,除水过滤器同样可以起到对空气的干燥和吸湿作用,能够让压缩空气中的部分水蒸气被吸附,从而提高压缩空气的干燥程度。

23.优选的,所述气体提纯组件还包括设置在三级过滤器组和第三储气罐之间的除尘过滤器和除菌过滤器,所述除尘过滤器和三级过滤器组之间还设置有吸干机。

24.通过采用上述技术方案,由于制氧单元在制氧时需要干燥且无菌的空气,除尘过滤器和除菌过滤器的设置能够进一步提高空气的纯度,对空气进行除菌和除尘操作,有利于制氧机获得纯净的空气。

25.优选的,所述柴油发动机的进油口处设置有燃油加热器,所述动力发电模块内还包括蓄电池,所述蓄电池分别与空气压缩机和柴油发动机形成电连接。

26.通过采用上述技术方案,在低温环境中,柴油发动机的燃油可能会由于温度较低而凝结,故需要对燃油进行加热,保持其流动性,燃油加热器的设置能够对即将进入柴油发动机的燃油进行预热,从而避免了燃油凝固的情况,提高了该制氧站的适用性。

27.综上所述,本技术包括以下至少一种有益技术效果:1.箱体和隔断板的设置,一方面可将动力发电模块和气体处理制氧模块共同设置在箱体内,提高了制氧机的集成化程度,另一方面,动力发电模块和气体处理制氧模块通过隔断板分开能够防止动力发电模块中的油和气体处理制氧模块中的氧气混合,避免油气混合物遇明火后发生爆炸的风险;2.借助温控阀的设置,能够将从油气分离器中分离出的油液温度进行监控,当油液温度过高时,温控阀会将高温油液重新送回油冷却器中进行再次冷却,有利于防止高温油液将微油空气压缩机内部元件烧毁的情况发生;3.通过气动离合器的设置,有利于将无油氧气压缩机的启动线路从分动箱内隔离开来并独立存在,有利于在制氧机刚启动,制氧效率较低时停止运行,直至制氧效率提高后再运行,能够降低能耗,节约成本。

附图说明

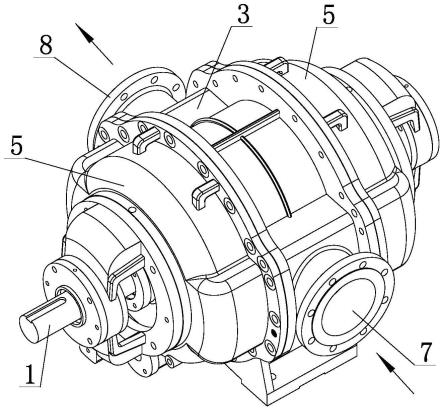

28.图1为本技术实施例主要体现一种可移动制氧站内部连接方式的示意图;图2为本技术实施例主要体现一种可移动制氧站内部电连接方式的示意图;图3为本技术实施例主要体现空气压缩油气分离冷却系统结构的示意图;图4为本技术实施例主要体现气体处理制氧模块结构的示意图。

29.附图标记:1、箱体;11、隔断板;12、燃油加热器;13、蓄电池;2、动力发电模块;21、柴油发动机;22、永磁发电机;23、空气压缩油气分离冷却系统;231、微油空气压缩机;232、油气分离器;233、空气冷却器;234、油冷却器;235、温控阀;236、油过滤器;24、分动箱;25、

减速机;26、气动离合器;27、气体过滤器;28、电磁阀;3、气体处理制氧模块;31、气体提纯组件;311、三级过滤器组;312、除水过滤器;313、除尘过滤器;314、除菌过滤器;315、吸干机;32、制氧单元;321、制氧机;322、氧气储气罐;33、氧气增压单元;331、无油氧气压缩机;34、第一储气罐;35、第二储气罐;36、第三储气罐;37、第四储气罐;38、单向阀。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种可移动制氧站。

32.参照图1,一种可移动制氧站包括箱体1,箱体1内部密封设置有隔断板11,且隔断板11将箱体1内部分为动力发电模块2和气体处理制氧模块3,从而在箱体1内部将动力发电模块2和气体处理制氧模块3分隔开来,防止动力发电模块2中的油和气体处理制氧模块3中的氧气混合,降低该制氧站遇明火爆炸的问题。

33.参照图1,气体处理制氧模块3包括依次连接的气体提纯组件31、制氧单元32和氧气增压单元33,气体提纯组件31用于生成高纯度气体,制氧单元32用于使用高纯度气体制造氧气,而氧气增压单元33则能将制造出的氧气加压进行输出,制氧单元32包括制氧机321和氧气储气罐322,氧气增压单元33包括无油氧气压缩机331;动力发电模块2包括柴油发动机21、永磁发电机22和空气压缩油气分离冷却系统23,柴油发电机的输出轴上连接有分动箱24,分动箱24分别与永磁发电机22、空气压缩油气分离冷却系统23和氧气增压单元33三者形成三路传动,其中,空气压缩油气分离冷却系统23的输出端输出的气体通过箱体1外部的外接管路输送至气体提纯组件31中。

34.通过箱体1外部的外接管路,能够将制备的氧气和动力发电模块2中的油完全分隔,进一步降低二者混合后遇明火发生爆炸的风险,同时,将动力发电模块2和气体处理制氧模块3分设在隔板的两侧,一方面能够提高该制氧站的移动机动性,便于转运,另一方面提高了该制氧站的集成化程度;最后,由于发动机的火花塞在发动机内部并安装有接地保护,且永磁发电机22运行过程中能不产生电火花,有利于进一步降低该制氧站遇明火后爆炸的风险,从而提高了该制氧站的安全性。

35.参照图1和图2,永磁发电机22能够对空气压缩油气分离冷却系统23、制氧单元32和氧气增压单元33三者分别供电,解决了制氧机321需要外接电源的问题,无油氧气压缩机331和分动箱24的一个输出轴连接,由于无油氧气压缩机331需要低转速的工作环境,但是分动箱24能够完全继承柴油发动机21的转速,由分动箱24的高转速直接转化为无油氧气压缩机331的低转速容易造成二者的轴体损坏,有鉴于此,分动箱24和无油氧气压缩机331之间设置有减速机25,减速机25能够将柴油发动机21的高转速通过减速机25进行预减速,从而降低分动箱24输出的转速,有利于延长该制氧站的使用寿命。

36.参照图1和图3,空气压缩油气分离冷却系统23包括微油空气压缩机231和连接在微油空气压缩机231出气口处的油气分离器232,微油空气压缩机231的设置可减少空气压缩后压缩空气中含有的油量,在成本低于无油空气压缩机的情况下最大限度地提高了制氧机321内部的安全性,降低了生产成本,油气分离器232的出气口处设置有空气冷却器233,油气分离器232的出油口处设置有油冷却器234,二者分别用于对分离出的油或者混合气体进行降温,同时,油冷却器234的出油口与微油空气压缩机231连接,且油冷却器234和微油

空气压缩机231之间还设置有温控阀235和油过滤器236,油过滤器236能够对冷却后的油液进行过滤,温控阀235则能在油冷却器234输出高温油时关闭,并将高温油液送回油冷却器234再次冷却,待高温油液冷却后再通过温控阀235将油液输送到微油空气压缩机231中润滑,有利于降低生产成本。

37.参照图1和图4,气体处理制氧模块3还包括沿微油空气压缩机231输出方向顺序排布并连通的第一储气罐34、第二储气罐35和第三储气罐36,气体提纯组件31包括三级过滤器组311、除水过滤器312、除尘过滤器313和除菌过滤器314,三级过滤器组311设置在第二储气罐35和第三储气罐36之间并分别与二者连通,能够对第一储气罐34和第二储气罐35中的空气进行除水除油和除尘;除水过滤器312的两端分别与空气冷却器233的出气口和第一储气罐34的进气口连通,除尘过滤器313和除菌过滤器314设置在三级过滤器组311和第三储气罐36之间,且除尘过滤器313和三级过滤器组311之间还设置有用于吸附水蒸气的吸干机315,通过气体提纯组件31的设置,能够对第一储气罐34、第二储气罐35和第三储气罐36内的气体进行分步提纯,沿着气体的输送方向依次进行除水、除油、除尘、除菌等提纯操作,从而获得纯净的空气以进行后续的制氧工艺。

38.参照图1,当制氧机321刚开始启动时,第一储气罐34、第二储气罐35和第三储气罐36内的空气压力不够,制氧效率较低,从而短时间内无需开启无油氧气压缩机331,故在第三储气罐36的出气口处设置有气动离合器26,气动离合器26与分动箱24传动连接并与无油氧气压缩机331控制连接,有利于在第三储气罐36内的空气达到一定量后再启动无油氧气压缩机331,从而降低能耗,节约成本,且气动离合器26和第三储气罐36之间依次连接有气体过滤器27和电磁阀28,电磁阀28和永磁发电机22形成电连接。

39.参照图1,第三储气罐36和气体过滤器27之间还设置有第四储气罐37,第四储气罐37和第三储气罐36之间设置有单向阀38,第四储气罐37可储存用于开启气动离合器26的空气,当制氧机321停止吸入空气后,制氧单元32内仍存在一部分可输出的氧气,此时第四储气罐37内储备的气体可继续保证气动离合器26的开启,从而实现了制氧机321停止吸入空气后仍能将制氧机321内的残留氧气输出的目的。

40.参照图1和图2,柴油发动机21的进油口出设置有燃油加热器12,动力发电模块2内还包括有用于对空气压缩机和柴油发电机供电的蓄电池13,柴油发动机21、微油空气压缩机231、永磁发电机22和无油氧气压缩机331的底部均设置有减震器,燃油加热器12可对即将进入柴油发动机21的燃油进行预热,防止燃油由于温度降低而凝结,避免了燃油凝固导致柴油发动机21无法启动的问题,蓄电池13对柴油发电机供电,能帮助降低永磁发电机22的负载,延长了永磁发电机22的使用寿命,减震器的设置则能够降低该制氧站运行过程中由于柴油发动机21和空气压缩机的抖动而产生的噪音,燃油加热器12、蓄电池13和减震器均提高了该制氧站的适用性。

41.本技术实施例一种可移动制氧站的实施原理为:当需要制备氧气时,开启柴油发动机21,柴油发动机21通过分动箱24带动微油空气压缩机231和永磁发电机22工作,使永磁发电机22对电磁阀28、气冷却器,空气压缩机将空气送入第一储气罐34、第二储气罐35、第三储气罐36和第四储气罐37,进行分步过滤后送入制氧机321内,并使用第四储气罐37内的空气将气动离合器26开启,气动离合器26带动无油氧气压缩机331将制氧机321制得的氧气进行压缩并输出。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。