1.本发明涉及压缩机配件制造技术领域,尤其是一种容积式的蜗旋流体压缩机。

背景技术:

2.现有的容积式涡旋流体压缩机,如图1、图2所示,包括一端开口的机壳1,机壳内的非开口端设有偏心主轴3,偏心主轴3通过轴承4及轴承座5连接有动涡旋盘8,动涡旋盘8与静涡旋盘9相啮合,以实现对流体吸入、压缩、排出,静涡旋盘9位于机壳开口一端设有静盘座10与机壳1闭合,机壳1的非开口一端设有进气口2,静盘座10上设有排气口14,静涡旋盘9型线端、动涡旋盘8、静盘座10与电机机壳进气口2连通的空间为低压腔15,静涡旋盘9上的排气孔与静盘座10排气口之间连通的空间为高压腔16,静涡旋盘9与静盘座10之间与进油通道17连通的空间形成油气分油腔18,偏心主轴于3轴承4及轴承座5与动涡旋盘8之间通过关节平衡块6和球轴承7与动涡旋盘相结合,球轴承7边缘与动涡旋盘8和静涡旋盘9及轴承座5之间的位置设有轴承垫11,静涡旋盘9上开有静盘油道9-1,静盘油道9-1从静涡旋盘一面的油气分油腔18通过滤网12进入并从静涡旋盘另一面与轴承垫11结合处的轴承垫进油孔11-1出,静盘油道9-1内设有节流销9-2,润滑油从静盘油道9-1的出口经轴承垫11后又流经轴承垫11与轴承座5之间的空隙流到轴承4和球轴承7之间的空间,即中压背压腔19,中压背压腔19与静涡旋盘9的油孔及轴承垫进油孔11-1相连通,润滑油对球轴承7进行润滑,以减小因球轴承7与关节平衡块6相互运动产生摩擦而引起的磨损,由于关节平衡块6与动涡旋盘8之间形成密封空间,球轴承7周围没有大的压力差,因而润滑油很难进入球轴承7内,球轴承内部很容易发生缺油甚至无油润滑,同时球轴承7处在高压排气中部的动涡旋盘8背面,流体经高压压缩排气温度会很高,也会导致球轴承温度过高,因此而发生故障。

3.另外,静涡旋盘9背面上的排气孔与高压腔排气口14连通,静涡旋盘9和轴承垫11的边缘设有高压腔与轴承座5的中压背压腔19连通的进气孔,静涡旋盘9和轴承垫7的另一边设计有与轴承座的中压背压腔19连通的回油孔,回油孔内设置有背压压力阀20与低压腔15连通,使之动涡旋盘8产生浮起,浮起的动涡旋盘8在静涡旋盘9内进行平面运动,背压压力阀20起到确保轴承座的中压背压腔19压力的大小的作用,背压压力阀20由弹簧设定开启压力使压缩机工作时中压腔压符合设计要求,实现动涡旋盘8浮动,由于背压压力阀弹簧开启频繁,次数太多弹簧容易损坏,因此而发生故障。

技术实现要素:

4.本发明所要解决的问题是提供一种涡旋压缩机,以解决现有压缩机的球轴承润滑不良易磨损,及背压压力阀弹簧开启频繁易损坏的问题。

5.为了解决上述问题,本发明的技术方案是:本涡旋压缩机包括一端开口的机壳,所述机壳内的非开口端设有偏心主轴,所述偏心主轴通过轴承及轴承座连接有动涡旋盘,所述动涡旋盘与静涡旋盘相啮合,所述静涡旋盘位于所述机壳开口一端设有静盘座与所述机壳闭合,所述机壳的非开口一端设有进气口,低压腔和高压腔,所述静涡旋盘与所述静盘座

之间与进油通道连通的空间形成油气分油腔,所述偏心主轴于所述轴承及轴承座与所述动涡旋盘之间通过关节平衡块和球轴承与所述动涡旋盘相结合,所述球轴承边缘与所述动涡旋盘和所述静涡旋盘及所述轴承座之间的位置设有轴承垫,所述静涡旋盘上开有静盘油道,所述静盘油道从所述静涡旋盘一面的油气分油腔通过滤网进入并从所述静涡旋盘另一面与所述轴承垫结合处的轴承垫进油孔出,所述静盘油道内设有节流销,所述轴承座内与所述轴承垫及所述球轴承之间的空间为中压背压腔,所述动涡旋盘内设有动盘油道,所述动盘油道从所述轴承垫与所述轴承座之间的空隙通过所述动涡旋盘与所述轴承垫结合处的轴承垫出油孔进入并从所述动涡旋盘与所述球轴承结合处出。

6.上述技术方案中,更为具体的方案可以是:所述轴承座的底圈内边缘和外边缘设有向所述动涡旋盘延伸的凸台,所述轴承座底圈内边缘和外边缘之间设有一条t形油槽,所述t形油槽包括横向长油孔和纵向油槽,所述轴承垫出油孔的形状与所述轴承座t形油槽的横向长油孔形状一致。

7.进一步的:所述轴承座t形油槽的横向长孔及所述轴承垫的出油孔为圆形长孔。

8.进一步的:所述轴承座t形油槽的横向长孔及所述轴承垫的出油孔为长方形孔。

9.由于采用了上述技术方案,本发明与现有技术相比具有如下有益效果:1、本涡旋压缩机通过在动涡旋盘中建立动盘油道,当动涡旋盘以轴头偏心距为半径旋转一周,轴承垫出油孔就会连通一次动盘油道,使从油气分油腔经静盘油道轴承垫进油孔出来的润滑油,经过轴承座t形油槽、轴承垫进油孔进入到动盘油道,直接从动涡旋盘与球轴承结合处流出润滑球轴承,达到润滑球轴承或涉放部份油压的效果,使球轴承得到充分润滑和冷却,提高了球轴承的使用寿命;2、本涡旋压缩机通过改变油路,从油气分油腔直接从动涡旋盘与球轴承结合处流出润滑球轴承,使动涡旋盘平动一周就有一次涉油来保证动涡旋盘浮动压力平衡,因而无需背压压力阀中弹簧的开启平衡中压腔压力,因而可以省掉背压压力阀,减少整机出现故障的几率。

附图说明

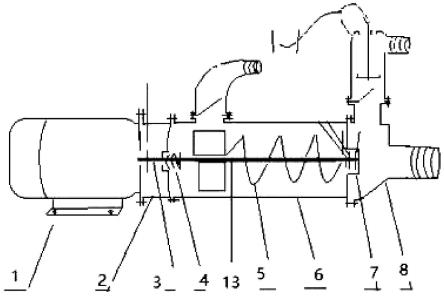

10.图1是现有技术的主视图;图2是图1中的a处放大图;图3是本发明实施例的主视图;图4是图2中的b处放大图;图5是本发明实施例动涡旋盘的剖视图;图6是本发明实施例动涡旋盘的主视图;图7是本发明实施例轴承座的主视图;图8是本发明实施例轴承座的剖视图;图9是本发明实施例轴承垫的主视图。

具体实施方式

11.下面结合附图对本发明实施例作进一步详述:如图1至图9所示的涡旋压缩机,它包括一端开口的机壳1,机壳内的非开口端设有

偏心主轴3,偏心主轴3通过轴承4及轴承座5连接有动涡旋盘8,动涡旋盘8与静涡旋盘9相啮合,以实现对流体吸入、压缩、排出,静涡旋盘9位于机壳开口一端设有静盘座10与机壳1闭合,机壳1的非开口一端设有进气口2,静盘座10上设有排气口14,静涡旋盘9型线端、动涡旋盘8、静盘座10与电机机壳进气口2连通的空间为低压腔15,静涡旋盘9上的排气孔与静盘座10排气口之间连通的空间为高压腔16,静涡旋盘9与静盘座10之间与进油通道17连通的空间形成油气分油腔18,偏心主轴于3轴承4及轴承座5与动涡旋盘8之间通过关节平衡块6和球轴承7与动涡旋盘相结合,球轴承7边缘与动涡旋盘8和静涡旋盘9及轴承座5之间的位置设有轴承垫11,静涡旋盘9上开有静盘油道9-1,静盘油道9-1从静涡旋盘一面的油气分油腔18通过滤网12进入并从静涡旋盘另一面与轴承垫11结合处的轴承垫进油孔11-1出,静盘油道9-1内设有节流销9-2,轴承座5内与轴承垫11及球轴承7之间的空间为中压背压腔19。

12.动涡旋盘8内设有动盘油道8-1,动盘油道8-1从轴承垫11与轴承座5之间的空隙通过动涡旋盘8与轴承垫11结合处的轴承垫出油孔11-2进入并从动涡旋盘8与球轴承7结合处出,结合处直接连接到球轴承7的进油槽。

13.轴承座5的底圈内边缘和外边缘设有向动涡旋盘延伸的凸台5-2,轴承座5底圈内边缘和外边缘之间设有一条t形油槽5-1,t形油槽包括横向长油孔和纵向油槽,轴承垫11出油孔11-2的形状与轴承座t形油槽5-1的横向长油孔形状一致,轴承座t形油槽5-1的横向长孔及轴承垫的出油孔11-2为圆形长孔。动涡旋盘8的动盘油道8-1包括连接轴承座t形油槽的沿动涡旋盘轴向开设的一个分油道8-1-1,从动涡旋盘8边缘沿径向向内开设的一条连接分油道8-1-1后延伸到球轴承7两端的主油道8-1-2,主油道8-1-2于动涡旋盘8边缘的孔通过圆柱销8-2密封堵死,使从分油道8-1-1进来的润滑油不会从动涡旋盘边缘流掉。

14.本涡旋压缩机通过在轴承座的底圈边缘设置凸台5-2阻挡通向中压背压腔19的绝大部分润滑油,在动涡旋盘8中建立动盘油道8-1,当动涡旋盘以轴头偏心距为半径旋转一周,轴承垫出油孔就会连通一次动盘油道,使从油气分油腔18经静盘油道9-1、轴承垫进油孔11-1出来的润滑油,经过轴承座t形油槽5-1、轴承垫进油孔11-2进入到动盘油道8-1,直接从动涡旋盘8与球轴承7结合处流出润滑球轴承7,使球轴承7得到充分润滑和冷却,提高了球轴承的使用寿命;通过改变油路,从油气分油腔18直接从动涡旋盘8与球轴承7结合处流出润滑球轴承7,使动涡旋盘8平动一周就有一次涉油来保证动涡旋盘8浮动压力平衡,因而无需背压压力阀20中弹簧的开启平衡中压腔19压力,因而可以省掉背压压力阀20,减少整机出现故障的几率。

15.在其他实施例中,轴承座t形油槽的横向长孔及轴承垫的出油孔可以为长方形孔,以适合不同工况的需要。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。