1.本技术涉及制针设备领域,尤其是涉及一种圆机织针外背自动刨削装置。

背景技术:

2.圆机织针是常见的织针类型,其呈细长的薄片状,主要用于圆织机。圆机织针由于其特殊的结构,成型工艺较为复杂;且圆机织针的质量直接影响织物的成型质量,一旦圆机织针表面留有毛刺等结构,则容易将织线划断,所以圆机织针的质量要求较高。

3.相关技术中,圆机织针使用时与织线接触的一侧常称为外背,目前圆机织针的加工中一般利用刨削的方式对成型针坯的外背进行处理,以使圆机织针的外背处较为光滑,以减少外背与织线接触进而将织线划断的现象。目前圆机织针外背的刨削装置一般控制刨刀在外背处快速往复移动实现刨削。

4.针对上述中的相关技术,发明人发现,在刨刀快速移动刨削的过程中会产生大量金属碎屑,部分细小的碎屑容易在静电等因素的影响下粘附在刨刀表面或针坯外背表面,在刨刀后续移动过程中容易划伤针坯表面,进而影响刨削精度。

技术实现要素:

5.为了提高刨削精度,本技术提供一种圆机织针外背自动刨削装置。

6.本技术提供一种圆机织针外背自动刨削装置,采用如下的技术方案:一种圆机织针外背自动刨削装置,包括机架,所述机架设有用于刨削针坯的刨刀、用于带动刨刀往复移动的驱动装置、用于控制针坯逐个靠近刨刀的上料机构以及用于压紧针坯的固定件,刨刀外设有用于与驱动装置连接的连接件,连接件开设有气腔,气腔连通有外界气源,连接件开设有朝向刨刀刀刃的第一气孔以及朝向针坯外背的第二气孔,第一气孔与第二气孔均与气腔连通,所述刨刀的刀刃偏离刨刀刨削方向的垂直方向,刨刀对针坯的切削过程为斜角切削。

7.通过采用上述技术方案,上料机构控制针坯逐个靠近刨刀,并使针坯的外背靠近刨刀的刀刃,驱动装置经过连接件带动刨刀沿针坯的长度方向往复移动,进而对外背进行刨削,同时外界气源向气腔内供入压缩气体,使压缩气体从第一气孔与第二气孔处吹向刨刀刀刃及针坯的外背,及时将刨刀刀刃及针坯外背表面处粘附的碎屑吹净,减少后续刨刀移动对加工精度的影响,以提高刨削精度,斜角切削在提高刨刀使用寿命的同时,可使加工产生的碎屑沿刨刀刀刃的方向排出,有利于将加工碎屑排净,进而提高刨削精度。

8.可选的,所述机架设有支撑网,支撑网位于刨刀下方,机架设有废料筐,废料筐位于支撑网下方,废料筐连通有风机。

9.通过采用上述技术方案,刨削完成的针坯以及加工产生的碎屑一同向支撑网下落,针坯被支撑网截留,大部分较小的碎屑落至支撑网的下方,便于使用者集中对针坯进行拿取;同时风机将使支撑网附近区域形成向支撑网下方吹动的气流,可减少第一气孔及第二气孔吹出气体导致碎屑乱飞的现象,不易导致碎屑重新粘附在刨刀或针坯上,有利于提

高加工精度。

10.可选的,所述气腔通过气管与外界气源连通,气管设有隔块,隔块沿气管的径向与气管滑动连接,隔块设有用于将气管两端隔断的隔断部以及用于将气管两段连通的连通部。

11.通过采用上述技术方案,使用者按下隔块即可控制隔块与气管相对滑动,切换隔断部与连通部,进而切换气管的开闭,结构简单操作方便。

12.可选的,所述驱动装置包括用于支撑连接件的直杆,直杆沿刨刀的刨削方向与机架滑动连接,隔块的一端设有第一弹簧,另一端与直杆抵接,第一弹簧自然状态下,隔断部将气管两端隔断,直杆远离连接件的一端固设有凸台,隔块与凸台抵接时,连通部将气管两端连通。

13.通过采用上述技术方案,直杆带动刨刀往复移动至凸台与隔块抵接时,可使连通部将气管两端连通,使气管处于开启状态,进而实现第一气孔与第二气孔刨削时自动喷气;在停止切削时直杆远离凸台的一端抵接隔块,隔块在第一弹簧的作用下,使隔断部将气管自动关闭,不需人工手动对气管进行开闭,节省人力且自动化程度更高。

14.可选的,所述连接件与直杆滑动连接,机架滑动连接有推块,推块的滑动方向与连接件相同,连接件处于推块与针坯之间时,连接件背离刨刀刀刃的一端与推块抵接,直杆设有用于使连接件与推块始终抵接的第二弹簧。

15.通过采用上述技术方案,推块靠近针坯时,经连接件推动刨刀靠近针坯进行刨削,在刨刀返回时,推块远离针坯,刨刀在第二弹簧的作用下同步远离针坯,不易因碎屑划伤刨削后的针坯外背,有利于提高加工精度。

16.可选的,所述连接件靠近推块的一端转动连接有滚轮,滚轮与推块抵接。

17.通过采用上述技术方案,推块与连接件之间为滚轮的滚动摩擦,可减少零件的磨损,延长使用寿命,同时可减少加工过程中的噪音。

18.可选的,所述外界气源采用低温冷气。

19.通过采用上述技术方案,在针坯加工的过程中,低温冷气在对碎屑进行清理时,可同步起到对刨刀的降温作用,便于实现长时间持续工作。

20.综上所述,本技术包括以下至少一种有益技术效果:1.上料机构控制针坯逐个靠近刨刀,并使针坯的外背靠近刨刀的刀刃,驱动装置经过连接件带动刨刀沿针坯的长度方向往复移动,进而对外背进行刨削,同时外界气源向气腔内供入压缩气体,使压缩气体从第一气孔与第二气孔处吹向刨刀刀刃及针坯的外背,及时将刨刀刀刃及针坯外背表面处粘附的碎屑吹净,减少后续刨刀移动对加工精度的影响,以提高刨削精度,斜角切削在提高刨刀使用寿命的同时,可使加工产生的碎屑沿刨刀刀刃的方向排出,有利于将加工碎屑排净,进而提高刨削精度;2.刨削完成的针坯以及加工产生的碎屑一同向支撑网下落,针坯被支撑网截留,大部分较小的碎屑落至支撑网的下方,便于使用者集中对针坯进行拿取;同时风机将使支撑网附近区域形成向支撑网下方吹动的气流,可减少第一气孔及第二气孔吹出气体导致碎屑乱飞的现象,不易导致碎屑重新粘附在刨刀或针坯上,有利于提高加工精度。

附图说明

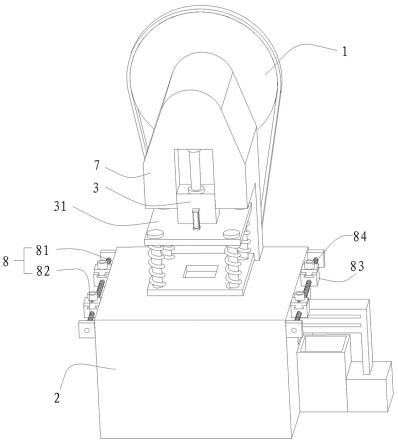

21.图1是本技术实施例的正面整体结构示意图。

22.图2是本技术实施例气管与直杆相对位置的局部剖面示意图。

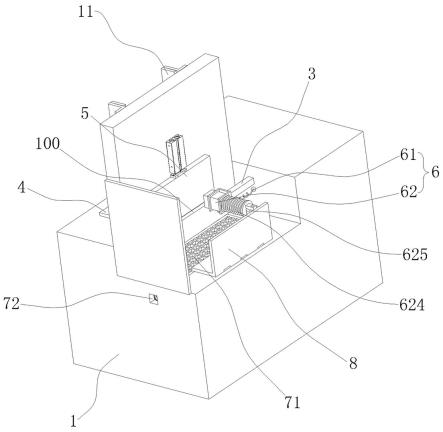

23.图3是本技术实施例的背面整体结构示意图。

24.图4是突显本技术实施例针坯移动路径的剖面结构示意图。

25.图5是突显本技术实施例直杆与隔块相对位置的示意图。

26.图6是突显本技术实施例连接件部分的局部示意图。

27.图7是突显本技术实施例风机位置的剖面示意图。

28.附图标记说明:100、针坯;1、机架;11、存料架;2、刨刀;3、直杆;31、环形卡箍;32、凸台;4、推板;5、压块;6、清洁机构;61、气管;611、硬质直管;612、螺旋软管;613、隔块;6131、隔断部;6132、连通部;614、第一弹簧;615、连接块;62、连接件;621、气腔;622、第一气孔;623、第二气孔;624、第二弹簧;625、滚轮;7、废料筐;71、支撑网;72、排料通道;721、风机;8、推块。

具体实施方式

29.以下结合全部附图对本技术作进一步详细说明。

30.本技术实施例公开一种圆机织针外背自动刨削装置。

31.参照图1和图2,一种圆机织针外背自动刨削装置,包括机架1,机架1上安装有存料架11、上料机构、固定件、刨刀2及驱动装置,使用者将若干针坯100置于存料架11内,由上料机构将存料架11内的针坯100逐个向刨刀2推动,由固定件将针坯100压紧限位,然后驱动装置带动刨刀2与针坯100外背接触的同时沿针坯100长度方向往复移动,实现对针坯100的刨削;在刨刀2附近安装有清洁结构,清洁机构6在刨削的过程中及时对碎屑进行清理,减少碎屑对加工精度的影响。

32.参照图3和图4,存料架11开设有竖槽,竖槽的横截面与针坯100的形状适配,使用者将若干待加工针坯100排成竖排置于竖槽内,存料架11的下端部与上料机构所处平面之间留有一个针坯100厚度的间距,存料架11最下方的针坯100在重力作用下自动落在该间距内,便于上料机构将该针坯100上料准备刨削。

33.参照图2和图4,上料机构包括推板4以及推动推板4往复移动的第一动力件,第一动力件可选用气缸、凸轮或齿轮齿条等实现直线往复移动的结构即可,本实施例采用伸缩气缸,伸缩气缸的活塞杆与推板4固定连接,使用者控制伸缩气缸的活塞杆伸缩即可带动推板4往复移动;第一动力件活塞杆的轴线沿靠近或远离刨刀2的方向设置,第一动力件活塞杆伸长时,推板4靠近刨刀2。

34.参照图2和图4,推板4的厚度与针坯100相同,且落在存料架11下方的针坯100处于推板4往复移动的路径上,第一动力件活塞杆伸长时,推板4滑动至存料架11下方将该位置的针坯100推出至靠近刨刀2的位置进行上料,然后第一动力件活塞杆收缩,带动推板4回退出存料架11下方,此时新的针坯100又自动落在存料架11下,即推板4的移动路径上,推板4的下一次往复移动即可将重复上述步骤将新的针坯100进行上料同时将前一步刨削结束的针坯100推出进行出料。推板4两次上料期间,固定件将靠近刨刀2的针坯100压紧进行该针坯100的刨削加工。

35.参照图2和图4,固定件包括压块5和驱动压块5升降的第二动力件,压块5位于靠近刨刀2的针坯100的上方,第二动力件与第一动力件一样,本实施例也采用伸缩气缸,第二动力件的活塞杆竖直向下设置,压块5固定在第二动力件的活塞杆上,第二动力件的活塞杆伸长即可带动压块5下降,使压块5的下端面将靠近刨刀2的针坯100压紧,该针坯100的上端面与压块5抵接,下端面与机架1抵接,不易再发生移动,此时该针坯100的外背朝向靠近刨刀2移动路径的一侧,驱动装置带动刨刀2移动即可对外背进行刨削。

36.参照图1和图2,驱动装置包括直杆3及驱动直杆3沿自身长度方向往复移动的第三动力件,第三动力件与第一动力件一样,本实施例采用伸缩气缸,直杆3沿机架1的长度方向水平设置,且与针坯100平行,第三动力件的活塞杆与直杆3的一端固定连接,第三动力件的活塞杆伸缩即可带动直杆3沿着针坯100的长度方向往复移动,第三动力件的活塞杆伸长时,刨刀2的刀刃沿针坯100的长度方向逐渐靠近针坯100。

37.参照图1和图2,在刨刀2未接触针坯100时,暂未进入刨削状态,此时不会产生碎屑,因此不需清洁机构6对碎屑进行清理,在未刨削时停止清洁机构6可减少加工成本。清洁机构6包括气管61和连接件62,连接件62内部开设有气腔621,气管61的一端与气腔621连通,另一端与外部气源连通,外部气源可采用气泵等压缩气体供应设备,可经气管61向气腔621内供应压缩气体。

38.参照图2,气管61远离连接件62的一端采用硬质直管611,另一端采用螺旋软管612,硬质直管611固定安装于机架1上,且与直杆3平行设置;硬质直管611分为两段,两段硬质直管611之间安装有矩形的连接块615,连接块615内沿硬质直管611的径向滑动连接有隔块613,隔块613的一端延伸至连接块615外,且与直杆3的一侧抵接;隔块613靠近直杆3的一端设有连通部6132,另一端设有隔断部6131,且隔块613靠近隔断部6131的一端安装有第一弹簧614,当刨刀2未与针坯100接触时,第一弹簧614处于自然状态,此时隔断部6131将两段硬质直管611隔断,外界气源的气体不能向气腔621内供入,此时清洁机构6处于关闭状态。

39.参照图2和图5,直杆3背离连接件62的一端一体成型有凸台32,凸台32位于直杆3靠近隔块613的一侧,第三动力件活塞杆伸长的过程中,隔块613与直杆3发生相对滑动,且隔块613逐渐靠近凸台32;当刨刀2开始刨削时,隔块613与凸台32抵接,此时隔块613在凸台32的作用下向远离直杆3的方向滑动,进而使隔块613压缩第一弹簧614,并使连通部6132进入连接块615内,连通部6132开设有沿气管61长度方向设置的通孔,连通部6132在通孔的作用下使两段硬质直管611在连接块615处连通,进而使外界气源的压缩气体顺利通入气腔621内,使清洁机构6自动处于开启状态,不需使用者手动对清洁机构6进行启闭。

40.参照图2和图6,连接件62为套设于刨刀2外的套筒状,且连接件62开设有朝向刨刀2刀刃处的第一气孔622以及朝向针坯100外背的第二气孔623,第一气孔622与第二气孔623均与气腔621连通,气腔621内的气体经第一气孔622及第二气孔623喷射至连接件62外,第一气孔622喷出的气体对刨刀2刀刃处粘附的碎屑进行吹动清理,可有效减少因刨刀2表面残留碎屑对刨削精度的影响;同时第二气孔623对针坯100外背处粘附的碎屑进行吹动清理,在刨刀2往复多次对针坯100外背进行刨削时,也不易因针坯100表面残留碎屑对加工精度产生较大影响。

41.参照图1和图6,刨刀2的刀刃倾斜设置,且与刨削方向的夹角为60度,由于刀刃偏离刨刀2刨削方向的垂直方向,所以刨刀2对针坯100的切削过程为斜角切削,斜角切削为切

削中常见概念,本实施例不做过多阐述,其可延长刨刀的使用寿命;且由于刨刀2的刀刃为倾斜状态,可对刨削产生的碎屑起到导向作用,使碎屑沿着刀刃的方向飞出,减少碎屑胡乱飞溅的现象。

42.参照图2和图7,在刨刀2刨削位置的下方安装有废料收集机构,废料收集机构对刨削产生的碎屑及时清理,刨削产生的碎屑不易因空气的流动在针坯100附近飞溅。废料收集机构包括支撑网71、废料筐7和风机721,废料筐7位于处于刨削位置的针坯100的下方且筐口朝上,支撑网71安装于废料筐7上端部的筐口处,加工产生的碎屑以及刨削完成被推出的工件均在重力作用下下落在支撑网71上,支撑网71的目数较小,可对针坯100进行截留,而大部分较小的碎屑会穿过支撑网71落在废料筐7内,使用者对支撑网71上刨削完成的针坯100进行收集时,不易混合碎屑。

43.参照图7,废料筐7与机架1外连通有排料通道72,风机721运行状态下,带动废料筐7内的气体经排料通道72向机架1外移动,利用负压原理使得刨削位置附近的空气经支撑网71向废料筐7内流动,提高对碎屑的收集效果;同时废料筐7内的碎屑会在空气流动的作用下经排料通道72向机架1外移动排出,不需人工手动进行清理,可使设备长时间运行。

44.参照图2和图6,外界气源内可采用风冷等方式对供入气管61的气体进行降温,使第一气孔622及第二气孔623吹出的气体均为低温冷气,进而可在清洁碎屑的同时对刨刀2起到降温作用,减弱刨刀2因持续刨削发生的升温现象,提高刨刀2的使用寿命。

45.参照图1和图2,第三动力件的活塞杆收缩时,刨刀2回程,此时刨刀2对针坯100的刨削作用停止,机架1安装有避让机构,在避让机构的作用下,刨刀2可在回程的过程中远离针坯100,不再与针坯100的外背接触。避让机构包括推块8及驱动推块8沿机架1的宽度方向往复移动的第四动力件,第四动力件与第一动力件类似,同样选择伸缩气缸,推块8沿机架1宽度方向与机架1滑动连接,且第四动力件的活塞杆与推块8固定连接,第四动力件活塞杆的伸缩即可带动推块8沿机架1的宽度方向移动。

46.参照图1和图6,直杆3靠近连接件62的一端固定安装有环形卡箍31,连接件62滑动连接于环形卡箍31内,在第三动力件的活塞杆伸长经连接件62带动刨刀2刨削时,第四动力件的活塞杆也处于伸长状态,此时推板4距针坯100相对较近,连接件62背离针坯100的一端转动连接有滚轮625,滚轮625的回转面与推块8抵接,此时连接件62带动刨刀2处于距针坯100较近的状态。

47.参照图1,在第三动力件的活塞杆伸长的过程中,连接件62与推块8发生机架1长度方向的相对移动,此时滚轮625发生转动减少连接件62移动过程中受到来自推块8的摩擦阻力,使用寿命较长。

48.参照图1和图2,当第三动力件活塞杆收缩使刨刀2回程时,第四动力件的活塞杆也收缩,调动推块8沿远离针坯100的方向移动,连接件62背离针坯100的一侧安装有第二弹簧624,第二弹簧624靠近针坯100的一端与环形卡箍31抵接,另一端与连接件62抵接,在刨刀2刨削过程中,第二弹簧624处于压缩状态,当推块8远离针坯100移动后,第二弹簧624的弹性作用力使得连接件62向远离针坯100的方向移动,进而使滚轮625始终与推块8抵接,此时刨刀2随连接件62远离针坯100,不再与针坯100的外背接触。

49.参照图1和图6,由于刨刀2回程过程中不再与针坯100的外背接触,即使刨刀2与针坯100外背之间依然意外残留部分碎屑,也不易因刨刀2的移动造成碎屑对外背的挤压摩

擦,进而提高刨削精度。

50.本技术实施例一种圆机织针外背自动刨削装置的实施原理为:针坯100被固定件压紧后,第三动力件的活塞杆伸长带动直杆3移动,同时第四动力件活塞杆伸长使刨刀2与针坯100接触,此时直杆3侧面的凸台32挤压隔块613使气管61连通,使第一气孔622及第二气孔623喷出压缩气体对刨刀2表面及针坯100外背进行清理;当第三动力件的活塞杆收缩带动刨刀2回程时,第四动力件活塞杆同步收缩,刨刀2在第二弹簧624的作用下不再与针坯100外背接触,由于刨刀2与针坯100的表面残留的碎屑被压缩气体进行清理,且刨刀2在回程时不再与针坯100接触,不易因碎屑的粘附影响外背的光滑度,进而提高了刨削精度。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。