一种芯片模组测试治具及测试系统

【技术领域】

1.本发明涉及芯片测试技术领域,尤其涉及一种芯片模组测试治具及测试系统。

背景技术:

2.车辆中使用的imu/rtk芯片模组通常需要在转台设备上进行角速度校准、测试,其中,imu的全称为inertial measurement unit,即惯性测量单元;rtk的全称为real-time kinematic,即载波相位差分技术。

3.现有imu/rtk芯片模组进行小批量转台测试时:

4.1.每个芯片模组都有电源、usb(universal serial bus,即通用串行总线)、rf(radio frequency,即射频)等接口,测试时线缆较多。随着产品测试数量的增加,线路会愈加复杂、凌乱,造成隐患;

5.2.转台设备空间有限,测试时,空间利用率不高,测试效率低。

6.因此,亟需提出一种新的技术方案来解决上述问题。

技术实现要素:

7.本发明的目的之一在于提供一种芯片模组测试治具,其不仅可以提高转台空间利用率,而且可以减少测试用的线缆数量。

8.根据本发明的一个方面,本发明提供一种芯片模组测试治具,其包括:转台安装板;第一pcba,其固定于所述转台安装板上,所述第一pcba中设置有相互间隔的多个收容空间,每个收容空间均贯穿所述第一pcba;多个第二pcba,每个第二pcba位于所述第一pcba中对应的所述收容空间内,且固定于所述转台安装板上,所述第一pcba与所述多个第二pcba连接;多个插座,每个插座设置于对应的所述第二pcba上,所述插座用于承载待测芯片模组,所述待测芯片模组通过该插座与对应的所述第二pcba连接。

9.进一步的,所述第二pcba用于实现与所述插座的连接;所述第一pcba是测试功能模块;所述待测芯片模组为imu和/或rtk芯片模组。

10.进一步的,所述第一pcba和第二pcba之间的连接通过软排线实现。

11.进一步的,所述第二pcba的背面没有原器件,其直接与所述转台安装板接触;所述转台安装板的长宽尺寸与所述第一pcba相同。

12.进一步的,通过设置定位销和销子孔,实现所述插座在所述第二pcba上的定位;通过设置定位销和销子孔,实现所述第二pcba在所述转台安装板上的定位。

13.进一步的,所述插座中的螺钉,将所述插座和第二pcba一起固定在所述转台安装板上。

14.进一步的,所述芯片模组测试治具还包括六角螺柱,所述六角螺柱的一端通过螺纹安装在所述转台安装板上,另一端支撑起所述第一pcba。

15.进一步的,在所述第二pcba上设置有形状防呆设计、通过该形状防呆设计保证所述待测芯片模组中的传感器方向正确。

16.进一步的,所述转台安装板通过螺钉安装在转台上;所述第一pcba中预留通孔,以方便拆装固定所述转台安装板的螺钉。

17.根据本发明的另一个方面,本发明提供一种芯片模组测试系统,其包括:转台:芯片模组测试治具,所述芯片模组测试治具设置于所述转台上;转台插座,其设置于所述转台上,且所述转台插座通过线缆与所述芯片模组测试治具中的所述第一pcba相连。其中,芯片模组测试治具包括:转台安装板;第一pcba,其固定于所述转台安装板上,所述第一pcba中设置有相互间隔的多个收容空间,每个收容空间均贯穿所述第一pcba;多个第二pcba,每个第二pcba位于所述第一pcba中对应的所述收容空间内,且固定于所述转台安装板上,所述第一pcba与所述多个第二pcba连接;多个插座,每个插座设置于对应的所述第二pcba上,所述插座用于承载待测芯片模组,所述待测芯片模组通过该插座与对应的所述第二pcba连接。

18.与现有技术相比,本发明中的治具测试pcba采用分体式设计,其不仅可以提高转台空间利用率,而且可以减少测试用的线缆数量。

【附图说明】

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

20.图1为一种socket以及内部结构的示意图;

21.图2为一种芯片模组邮票孔pad的结构示意图;

22.图3为一种socket pin针的装配示意图;

23.图4为现有技术中的一种imu/rtk芯片模组测试治具在测试时的结构示意图;

24.图5为图4中的一个测试单元的结构示意图;

25.图6为图4所示的imu/rtk芯片模组测试治具在测试时的线缆分布示意图;

26.图7为本发明在一个实施例中的治具测试pcba的分体式设计结构示意图;

27.图8为图7所示的第一pcba和一个第二pcba的连接示意图;

28.图9为本发明在一个实施例中imu/rtk芯片模组测试治具的俯视图;

29.图10为本发明在一个实施例中imu/rtk芯片模组测试治具的爆炸图;

30.图11为本发明在另一个实施例中的治具测试pcba的分体式设计结构示意图;

31.图12为本发明在一个实施例中兼容两种socket的rtk芯片模组测试治具的实物示意图。

【具体实施方式】

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

33.此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。除非特别说明,本文

中的连接、相连、相接的表示电性连接的词均表示直接或间接电性相连。

34.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此,不能理解为对本发明的限制。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

35.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”“耦接”等术语应做广义理解;例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

36.本发明需要解决的技术问题如下:

37.1、imu传感器对平面度、振动比较敏感,测试时芯片模组要定位可靠,接触面要尽可能水平;

38.2、合理利用转台空间,布局更多的测试工位,提高测试效率;

39.3、转台由电机驱动,电机有扭矩和转动惯量要求,应尽可能减少治具的重量。

40.imu/rtk芯片模组通常会使用socket(即插座)(如图1所示)实现测试电路板或测试pcba(printed circuit board assembly,即印刷电路板组件)和imu/rtk芯片模组的连接,其中,imu的全称为inertial measurement unit,即惯性测量单元;rtk的全称为real-time kinematic,即载波相位差分技术。socket中的pin针,其一端与芯片模组邮票孔pad(如图2所示)相接触,另一端与测试电路板(或测试pcba)的pad相接触(如图3所示),其中,pad可以称为引脚。

41.请参考图1所示,其为一种socket以及内部结构的示意图,其中,110为imu/rtk芯片模组,120为socket底座,130为socket螺钉孔,140为socket上盖。请参考图2所示,其为一种芯片模组邮票孔pad的结构示意图,其中,210为邮票孔pad。请参考图3所示,其为一种socket pin针的装配示意图,其中,310为socket,320为测试pcba,330为imu/rtk芯片模组,340为pin针。

42.目前市场上主流的socket(即插座)结构类似,只是大小和锁紧方式不同。本发明将socket(即插座)作为整个治具中的一部分,进行结构和硬件设计。

43.一、现有技术中转台空间利用率低的改进思路

44.请参考图4所示,其为现有技术中的一种imu/rtk芯片模组测试治具在测试时的结构示意图。图4所示的imu/rtk芯片模组测试治具包括转台铝板410、转台安装板420、4个测试单元(或测试pcba 底座)430和转台插座440。请参考图5所示,其为图4中的一个测试单元的结构示意图。图5所示的测试单元包括底座510、测试pcba520、socket 530。

45.分析图4和图5可知,可以取消现有测试单元下方的底座510,只保留socket530。有底座510的时候,为避免底座510之间的干涉以及考虑使用扳手拆装方便,需要留出空间余量。取消底座510之后,不需要预留空间,多余的空间用于放置产品。此外,由于少了金属零件(底座、六角螺柱、螺钉),也减小了治具重量。

46.二、现有技术中线路复杂、凌乱的改进思路。

47.由图4和图5可知,现有技术中,需要将图5所示的测试单元安装在转台安装板420上。每个测试单元测试时,需要连接至少三个接口(网口特殊情况也会使用),rf(radio frequency,即射频)接口560、usb(universal serial bus,即通用串行总线)接口540、电源接口550。请参考图6所示,其为图4所示的imu/rtk芯片模组测试治具在测试时的线缆分布示意图。如图6所示,当放置四个测量单元时,转台中间的区域有8根线缆(如果接网口,有12根线缆),线缆长度较长,且占用转台空间。

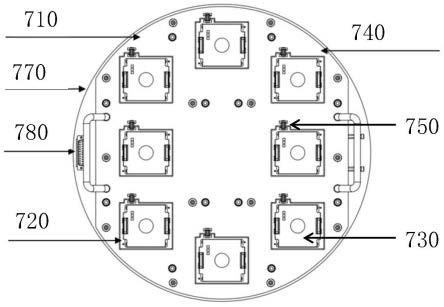

48.本发明中的治具测试pcba(printed circuit board assembly,即印刷电路板组件)采用分体设计,请参考图7所示,其为本发明在一个实施例中的治具测试pcba的分体式设计结构示意图。图7所示的治具测试pcba包括第一pcba710(其可称为通用功能测试母板pcba)和多个第二pcba720(其可称为产品测试pcba)。

49.第一pcba710中设置有相互间隔的多个收容空间712,每个收容空间712均贯穿第一pcba710。每个第二pcba720位于第一pcba710中对应的收容空间712内,且第一pcba710与多个第二pcba720连接。请参考图8所示,其为图7所示的第一pcba710和一个第二pcba720的连接示意图。在图8所示的实施例中,第一pcba710和第二pcba720之间的连接通过pfc软排线750实现。

50.其中,第二pcba720仅用于实现与socket(即插座)730的连接。由于功能简单,尺寸可以尽可能的小。第一pcba710是测试功能模块。

51.由于将第一pcba710和第二pcba720分开,该方案有两个优点:

52.1、安装产品的第二pcba720可直接固定在转台安装板(金属零件)上,由于金属面平面度精度高,这种方案能最大限度减少治具的平面度对测试产品的精度的影响;

53.2、由于第一pcba710和第二pcba720分开,在保证第一pcba710和第二pcba720的接口一致的前提下,通用的第一pcba710就可以尽可能被用于测试不同的产品,降低开发成本及减少测试系统的开发时间。

54.请参考图9所示,其为本发明在一个实施例中imu/rtk芯片模组测试系统的俯视图。图9所示的imu/rtk芯片模组测试系统包括转台770、imu/rtk芯片模组测试治具(未标识)和转台插座780,其中,imu/rtk芯片模组测试治具设置于转台770上;转台插座780设置于转台770上,且转台插座780通过线缆与芯片模组测试治具中的第一pcba710相连。

55.请参考图10所示,其为本发明在一个实施例中如图9所示的imu/rtk芯片模组测试治具的爆炸图。图9和图10所示的imu/rtk芯片模组测试治具均采用了图7所示的分体式治具测试pcba。图9和图10所示的imu/rtk芯片模组测试治具,用于对待测imu/rtk芯片模组进行角速度校准,其包括转台安装板740、第一pcba710、多个第二pcba720和多个socket730。在图10所示的实施例中,还包括六角螺柱760、防呆用螺钉螺柱790、把手固定螺钉800和第一pcba710的固定螺钉810。

56.第一pcba710(其可称为通用功能测试母板pcba)固定于转台安装板740上,第一pcba710中设置有相互间隔的多个收容空间712,每个收容空间712均贯穿第一pcba710。每个第二pcba720(其可称为产品测试pcba)位于第一pcba710中对应的收容空间712内,且固定于转台安装板740上,第一pcba710与多个第二pcba720连接。在图9和图10所示的实施例中,第一pcba710和第二pcba720之间的连接通过pfc软排线750实现;转台安装板740的长宽尺寸与第一pcba710相同。通常,转台安装板740与第一pcba710的厚度是不同的,pcba的厚

度一般比较薄。

57.每个socket730设置于对应的第二pcba720上,socket730用于承载(或安装)待测imu/rtk芯片模组,待测的imu/rtk芯片模组通过该插座730与对应的第二pcba720连接。

58.其中,第二pcba720仅用于实现与socket(即插座)730的连接。由于功能简单,尺寸可以尽可能的小。第一pcba710是测试功能模块。

59.三、保证芯片模组定位、平面度精度的设计思路

60.1、通过设置定位销和销子孔,实现socket730在第二pcba720上的定位。例如,通过socket730上设置的定位销和第二pcba720上设置的销子孔的配合,实现socket730在第二pcba720上的准确定位。

61.2、通过设置定位销和销子孔,实现第二pcba720在转台安装板740上的定位。例如,通过转台安装板740上设置的定位销和第二pcba720上设置的另一组销子孔的配合,实现第二pcba720在转台安装板740上的准确定位。

62.3、第二pcba720功能简单,尺寸小,并且由于背面没有元器件,可以直接和转台安装板740接触。也就是说,在一个实施例中,第二pcba720的背面没有原器件,其直接与转台安装板740接触。在图4和图5所示的imu/rtk芯片模组测试治具中,芯片模组的平面度受socket530、测试pcba520、六角螺柱、底座510以及转台安装板420多个零件共同影响。本发明在第二pcba720下方取消底座和六角螺柱后,芯片模组的平面度仅受socket730、第二pcba720以及转台安装板740影响,平面度有改善。

63.四、对其他结构细节的改进

64.1、为避免第一pcba710背面的器件接触转台安装板740,使用六角螺柱760将第一pcba710撑起(如图10所示),以避免短路。在一个实施例中,六角螺柱760一端通过螺纹安装在转台安装板740上,另一端支撑起第一pcba710,以免第一pcba710背部器件触碰转台安装板740。

65.2、rtk产品通常有方向要求,本发明在第二pcba720上增加防呆设计、通过形状防呆保证待测imu/rtk芯片模组中的传感器方向正确。具体请参见图11所示,其为本发明在另一个实施例中的治具测试pcba的分体式设计结构示意图。图9与图7所示实施例的主要区别在于,图9所示的第二pcba720上增加防呆设计。

66.3、转台安装板740通过螺钉安装在转台770(如图9所示),为便于拆装,在第一pcba710中预留通孔,方便六角扳手拆装固定转台安装板740的螺钉。

67.4、socket730中的螺钉,将socket730和第二pcba720一起固定在转台安装板740上。

68.需要特别说明的是,本发明中的imu/rtk芯片模组也可以为其它芯片模组。

69.综上所述,本发明提供的imu/rtk芯片模组测试治具可以实现如下有益效果。

70.1、直径450mm的转台安装板上,对于40mm x 45mm长宽的rtk芯片模组,测试效率从一次测4个产品,提高到一次测8个产品;

71.2、直径450mm的转台安装板上,对于31mm x 31.5mm长宽的imu芯片模组,测试效率从一次测4个,提高到一次测12个产品;

72.3、测试时的线缆数量减少,过长尺寸的线缆基本没有,具体请参考图12所示,其为本发明在一个实施例中兼容两种socket的rtk芯片模组测试治具的实物示意图,其中,用于

连接转台插座780和第一pcba710的线缆820共三处。

73.4、夹具设计的技术路线是通用的,不同尺寸的imu/rtk芯片模组,在不同规格转台上测试时,治具设计思路不变,只是零件大小不同。

74.5、不需要通过程序算法进行平面度、位移误差矫正,仅通过机械结构和硬件设计,就能够实现可靠测试。

75.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

76.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。