1.本技术涉及半导体技术领域,尤其涉及一种发光晶体管及其制作方法。

背景技术:

2.发光晶体管结合了晶体管的开关、放大特性以及发光二极管的电致发光特性,在高集成显示和电泵浦激光领域具有极大的发展潜力。相关技术中,水平结构的发光晶体管的沟道较长,难以制作多层结构,导致发光晶体管的开关速度较慢;而垂直晶体管沟道长度较短,沟道无法很好地关闭,导致发光晶体管的关态电流比较大,在关断状态下对晶体管的功率损耗较大。并且,关态电流过大还会导致发光晶体管的开关比(开关比是指晶体管开态电流和关态电流的比值)较低,从而影响发光晶体管用于显示时的亮暗对比度,显示效果较差。

技术实现要素:

3.本技术旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本技术提出一种一种发光晶体管及其制作方法,能够有效降低发光晶体管的关态电流,从而提高晶体管的开关比。

4.第一方面,本技术实施例提供了一种发光晶体管,所述发光晶体管为垂直结构,所述发光晶体管包括栅极、绝缘层、电子传输层、源极金属、有源发光层、空穴传输层和漏极金属;所述栅极的上表面与所述绝缘层的下表面连接;垂直方向上,当所述有源发光层的上表面与所述空穴传输层连接,且所述有源发光层的下表面与所述电子传输层连接:所述电子传输层由水平方向上紧密接触的第一片状薄膜半导体和第一网格状半导体组成;所述第一网格状半导体的上表面与所述有源发光层的下表面连接;所述第一片状薄膜半导体的上表面与所述源极金属的下表面连接;所述空穴传输层的上表面与所述漏极金属的下表面连接;所述电子传输层的下表面与所述绝缘层的上表面连接;或者,垂直方向上,当所述有源发光层的上表面与所述电子传输层的下表面连接,且所述有源发光层的下表面与所述空穴传输层连接:所述空穴传输层由水平方向上紧密接触的第二片状薄膜半导体和第二网格状半导体组成;所述第二网格状半导体的上表面与所述有源发光层的下表面连接;所述第二片状薄膜半导体的上表面与所述漏极金属的下表面连接;所述电子传输层的上表面与所述源极金属的下表面连接;所述空穴传输层的下表面与所述绝缘层的上表面连接。

5.可选地,所述发光晶体管还包括:衬底;所述衬底材料包括si、玻璃或柔性基板中的一项;所述衬底与所述栅极连接。

6.可选地,所述栅极包括相互之间电学独立的第一栅极和第二栅极;所述第一栅极的下表面和所述第二栅极的下表面均与所述衬底连接;所述第一栅极的上表面和所述第二栅极的上表面均与所述绝缘层连接。

7.可选地,所述发光晶体管还包括隔绝层,所述栅极为包括第一栅极和第二栅极;所述第一栅极的下表面与所述衬底连接;所述第一栅极的上表面与所述隔绝层的下表面连

接;所述隔绝层的上表面分别与所述绝缘层和所述第二栅极的下表面连接;所述绝缘层和所述第二栅极在水平方向上紧密接触;所述第二栅极的上表面被所述绝缘层覆盖;在垂直方向上,所述第一栅极的面积大于所述第二栅极的面积。

8.可选地,垂直方向上,所述片状薄膜半导体和网格状半导体的面积相等,所述片状薄膜半导体的面积为所述电子传输层面积的一半。

9.可选地,所述栅极的材料包括cr/au、al、mo、ito、ti中的至少一种;所述绝缘层为氧化绝缘层或聚合物绝缘层;所述电子传输层的材料包括tio2、tpbi、zno、znmgo、sno、in2o3中的至少一种;所述源极金属和所述漏极金属的材料包括ag、al、au中的至少一种;所述有源发光层的材料包括有机发光材料、量子点、量子阱、钙钛矿中的至少一种;所述空穴传输层的材料包括pedot:pss、cbp、pvk、tfb、cui、nio中的至少一种。

10.第二方面,本技术实施例提供了一种发光晶体管的制作方法,所述发光晶体光为垂直结构,所述方法包括:将玻璃或柔性基板制作的衬底进行清洗和吹干;在所述衬底的上表面沉积栅极;在所述栅极的上表面旋涂或沉积绝缘层;在所述绝缘层的上表面沉积电子传输层,所述电子传输层为片状薄膜半导体水平方向上,对所述片状薄膜半导体的一半进行图案化处理,获得网格状半导体;在所述网格状半导体的上表面旋涂或沉积有源发光层;在所述有源发光层的上表面沉积空穴传输层;真空环境下,在所述片状薄膜半导体的上表面蒸发沉积或溅射源极金属,在所述空穴传输层的上表面蒸发沉积或溅射漏极金属。

11.可选地,所述在所述衬底的上表面沉积一层栅极这一步骤之后,还包括:对所述栅极进行图案化处理,获得相互之间电学独立的第一栅极和第二栅极;

12.可选地,所述在所述衬底的上表面沉积栅极,包括:在所述衬底的上表面沉积第一栅极;在所述第一栅极的上表面沉积隔绝层;所述隔绝层的上表面由第一区域和第二区域组成;在所述第一区域沉积第二栅极;其中,所述第一栅极的面积大于所述第二栅极的面积;所述在所述栅极的上表面旋涂或沉积绝缘层,具体为:在所述第二区域和所述第二栅极的上表面沉积绝缘层。

13.可选地,所述将玻璃或柔性基板制作的衬底进行清洗和吹干,在所述衬底的上表面沉积栅极,包括:将si制作的所述衬底进行清洗和吹干,并将si制作的所述衬底作为栅极。

14.本技术实施例的有益效果如下:本技术提出的发光晶体管包括栅极、绝缘层、电子传输层、源极金属、有源发光层、空穴传输层和漏极金属;栅极与绝缘层连接;垂直方向上,当有源发光层的上表面与空穴传输层连接,且有源发光层的下表面与电子传输层连接:电子传输层由水平方向上紧密接触的第一片状薄膜半导体和第一网格状半导体组成;第一网格状半导体的上表面与有源发光层的下表面连接;第一片状薄膜半导体的上表面与源极金属的下表面连接;空穴传输层的上表面与漏极金属的下表面连接;电子传输层的下表面与绝缘层的上表面连接。又或者,垂直方向上,当有源发光层的上表面与电子传输层的下表面连接,且有源发光层的下表面与空穴传输层连接:空穴传输层由水平方向上紧密接触的第二片状薄膜半导体和第二网格状半导体组成;第二网格状半导体的上表面与有源发光层的下表面连接;第二片状薄膜半导体的上表面与漏极金属的下表面连接;电子传输层的上表面与源极金属的下表面连接;空穴传输层的下表面与绝缘层的上表面连接。由于网格结构半导体的导电性比片状薄膜半导体的导电性更低,本技术实施例中的发光晶体管的电子传

输层或者是空穴传输层由片状薄膜半导体和网格状半导体组成,网格状半导体的部分能有效降低发光晶体管的电流大小,使得关态电流降低;并且,网格状半导体增大了栅极对有源发光层的调控能力,进一步提高了晶体管的开关比,从而有效降低发光晶体管的功率损耗,对提高发光晶体管的显示效果有积极作用。

附图说明

15.附图用来提供对本技术技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

16.图1为本技术实施例提供的发光晶体管的第一示意图;

17.图2为本技术实施例提出的发光晶体管的第二示意图;

18.图3为本技术实施例提出的发光晶体管的第三示意图;

19.图4为本技术实施例提出的发光晶体管的第四示意图;

20.图5为本技术实施例提供的发光晶体管的制作方法的步骤流程图;

21.图6为本技术实施例提供的发光晶体管的第五示意图;

22.图7为本技术实施例提供的发光晶体管仿真iv特性曲线的示意图。

具体实施方式

23.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

24.需要说明的是,虽然在系统示意图中进行了功能模块划分,在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于系统中的模块划分,或流程图中的顺序执行所示出或描述的步骤。说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

25.下面结合附图,对本技术实施例作进一步阐述。

26.参考图1,图1为本技术实施例提供的发光晶体管的第一示意图。如图1所示,本技术实施例提出的发光晶体管为垂直结构,发光晶体管内的各个层在垂直方向上层叠设置。该发光晶体管包括栅极、绝缘层、电子传输层、源极金属、有源发光层、空穴传输层和漏极金属。如图1所示,栅极的上表面与绝缘层的下表面连接;垂直方向上,有源发光层的上表面与空穴传输层连接,且有源发光层的下表面与电子传输层连接,电子传输层由水平方向上紧密接触的第一片状薄膜半导体和第一网格状半导体组成;第一网格状半导体的上表面与有源发光层的下表面连接;第一片状薄膜半导体的上表面与源极金属的下表面连接;空穴传输层的上表面与漏极金属的下表面连接;电子传输层的下表面与绝缘层的上表面连接;

27.绝缘层的上表面与电子传输层的下表面连接;电子传输层由水平方向上紧密接触的第一片状薄膜半导体和第一网格状半导体组成;第一片状薄膜半导体的上表面与源极金属连接;第一网格状半导体的上表面与有源发光层的下表面连接;有源发光层的上表面与空穴传输层的下表面连接;空穴传输层的上表面与漏极金属连接。

28.如图1所示的发光晶体管中,栅极为单栅结构,电子传输层受栅极调控。当栅极调控电子传输层开启,电子从源极金属处注入发光晶体管中,电子在电子传输层内靠近绝缘

层的地方积累;而空穴从漏极金属中注入,经过空穴传输层和有源发光层到达第一网格状半导体中。由于本技术实施例中,有源发光层和第一网格状半导体连接,因此电子和空穴在第一网格状半导体和有源发光层的连接界面处辐射复合,发出光子,因而发光晶体管发光。由于在本技术实施例的发光晶体管中,第一网格状半导体的导电性比第一片状薄膜半导体低,因此在栅极的调控下,流过电子传输层的电流会降低。当电子传输层内的电子耗尽,电子浓度很低,则源极金属和漏极金属之间的关态电流也会降低。并且,第一网格状半导体进一步增大了栅极对有源发光层和电子传输层的调控能力,从而进一步提高了晶体管的开关比。

29.在一些实施例中,第一片状薄膜半导体和第一网格状半导体的面积相等,各占电子传输层面积的一半。在本技术实施例的发光晶体管中,制作栅极的材料包括但不限于cr/au、al、mo、ito、ti中的至少一种,绝缘层为氧化绝缘层或聚合物绝缘层,电子传输层的材料包括tio2、tpbi、zno、znmgo、sno、in2o3中的至少一种,源极金属和漏极金属的材料包括ag、al、au中的至少一种;有源发光层的材料包括有机发光材料、量子点、量子阱、钙钛矿等发光材料中的至少一种;空穴传输层的材料包括pedot:pss、cbp、pvk、tfb、cui、nio中的至少一种。

30.在一些实施例中,如图1所示,发光晶体管还包括衬底。衬底的材料包括但不限于si、玻璃或者柔性基板。在一些实施例中,当衬底使用si作为制作材料时,衬底可以直接作为硅栅,在发光晶体管中作为栅极进行电流调控,其他层也在硅栅的基础上制作。而在另一些实施例中,当衬底使用玻璃或者柔性基板制作,衬底则主要作承托用途,发光晶体管以衬底为基底,在衬底上进行制作栅极,并在制作好的栅极上依次制作发光晶体管的其他部分。

31.在上述实施例中,结合图1描述了在有源发光层的上表面与空穴传输层连接,且有源发光层的下表面与电子传输层连接的结构下,将电子传输层的一半制作为网格状半导体能够有效降低关态电流,提高发光晶体管的开关比。也就是说,实际上本技术是通过改变传输载流子的层的具体结构来控制载流子,从而达到控制电流的效果。又因为,空穴也是载流子,因此,本技术实施例提出也可以通过改变运输空穴的空穴传输层的具体结构来控制空穴,从而达到类似地降低关态电流的效果。

32.参照图2,图2为本技术实施例提出的发光晶体管的第二示意图,如图2所示,垂直结构上,有源发光层的上表面与电子传输层的下表面连接,且有源发光层的下表面与空穴传输层连接:空穴传输层由水平方向上紧密接触的第二片状薄膜半导体和第二网格状半导体组成;第二网格状半导体的上表面与有源发光层的下表面连接;第二片状薄膜半导体的上表面与漏极金属的下表面连接;电子传输层的上表面与源极金属的下表面连接;空穴传输层的下表面与绝缘层的上表面连接。

33.图2所示的发光晶体管与图1相比,主要是将电子传输层和空穴传输层的位置对调,并对应调整漏极金属和源极金属的位置。但是在发光晶体管实际应用的过程中,电子还是从源极进入,通过电子传输层到达有源发光层;空穴还是从漏极进入,通过空穴传输层进入有源发光层,然后空穴和电子在有源发光层进行辐射复合,发出光子。因此,实际上图1和图2所示的发光晶体管的发光原理相同,且绝缘层、栅极和衬底的设置方式与上面的层的设置方式并不相关,因此,下面的描述中都以图1所示的发光晶体管的结构为例来展开赘述。本技术实施例需要说明的是,区别于图1,图2仅为基于本技术提出的降低发光晶体管关态

电流这一基本原理所提出的发光晶体管的其他可能的结构,下述所有适用于图1所示的发光晶体管的实施例,都可以以同样的方式在图2所示的发光晶体管中实施,且都能达到相似的技术效果,因此,下文中不再对图2所示的发光晶体管展开描述。

34.通过上述内容,本技术实施例结合图1阐述了当栅极为单栅结构时,发光晶体管的具体组成以及发光原理。一般来说,包含单栅的晶体管制作工艺较为简单,便于生产,但是由于栅极只有一个,栅极只能调控一种载流子(电子或空穴),这样一来,发光晶体管中就难以实现平衡的载流子注入,发光晶体管中的辐射复合效率也难以控制,影响显示效果。

35.因此,本技术实施例还提出,发光晶体管中的栅极可以为双栅结构或重叠栅结构。参照图3,图3为本技术实施例提出的发光晶体管的第三示意图,如图3所示,发光晶体管的栅极为双栅结构,栅极分为第一栅极和第二栅极,第一栅极和第二栅极相互之间电学独立,也就是第一栅极和第二栅极并不连接。在实际制作过程中,可以如图2所示的那样,将绝缘层的一部分设置在第一栅极和第二栅极之间,以隔断第一栅极和第二栅极。类似于单栅结构,在双栅结构的晶体管中,述第一栅极的下表面和第二栅极的下表面均与衬底连接;第一栅极的上表面和第二栅极的上表面均与绝缘层连接。晶体管剩余的部分的连接关系与上述图1的描述相同,在此不再赘述。

36.由于存在两个栅极,两个栅极就能够单独调控不同的载流子,如图3所示,第一栅极设置在源极下方,第一栅极可以单独调控电子传输层的电子;同理,第二栅极设置在空穴传输层的下方,第二栅极可以单独调控空穴传输层的空穴。通过两个栅极分别对电子和空穴进行调控,本技术实施例中的发光晶体管能够很好地控制电荷的注入,控制流经有源发光层的电流大小,由于空穴和电子在有源发光层进行辐射复合发出光子,因此由两个栅极控制两种载流子平衡注入有源发光层,能够有效地提高电子和空穴的辐射复合效率,从而提高发光晶体管的显示效果。

37.同理,同样具有两个栅极的重叠栅结构也可以分别对电子和空穴进行有效控制。参照图4,图4为本技术实施例提出的发光晶体管的第四示意图,如图4所示,发光晶体管的栅极为重叠栅结构,栅极包括第一栅极和第二栅极。类似于单栅结构,第一栅极直接在衬底上制作,第一栅极的下表面与衬底连接。而在第一栅极的上表面,增加一层隔绝层,隔绝层的上表面分别与绝缘层和第二栅极的下表面连接。在隔绝层上表面的一部分区域,制作第二栅极,第二栅极的下表面与隔绝层的部分上表面连接,这样一来,垂直方向上看,第一栅极的面积大于第二栅极的面积。制作好第二栅极后,在隔绝层上表面的除第二栅极以外的剩余区域,制作绝缘层,该绝缘层与隔绝层的部分上表面连接。在水平方向上,绝缘层和第二栅极紧密接触,并且绝缘层的厚度要大于第二栅极的厚度,在制作时,令绝缘层完全覆盖第二栅极的上表面。晶体管剩余的部分的连接关系与上述图1的描述相同,在此不再赘述。

38.在重叠栅结构的晶体管中,同样地,第一栅极和第二栅极也能够分别控制不同的载流子,以实现载流子在有源发光层中的平衡注入,从而有效提高电子和空穴的辐射复合效率,改善发光晶体管的显示效果。

39.下面结合上述发光晶体管的结构,阐述本技术实施例提出的发光晶体管的制作方法。

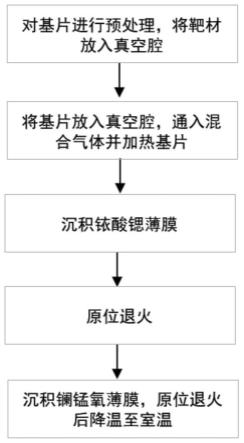

40.参照图5,图5为本技术实施例提供的发光晶体管的制作方法的步骤流程图,该方法包括但不限于步骤s500-s570:

41.s500、将玻璃或柔性基板制作的衬底进行清洗和吹干;

42.具体地,上述内容中提到,当衬底的制作材料为玻璃或柔性基板,则衬底主要起承托作用。将制作好的衬底清洗干净,并吹干,就可以在衬底上制作发光晶体管。

43.s510、在衬底的上表面沉积栅极;

44.具体地,当需要制作单栅结构的栅极时,则在清洗好的衬底上表面沉积一层栅极即可。而在制作双栅结构的栅极时,首先在衬底的上表面沉积一层栅极,栅极完成后,对单层的栅极进行图案化处理,使单程的栅极分开,得到如图3所示的相互之间电学独立的第一栅极和第二栅极。而当需要制作重叠栅结构的栅极,首先在衬底上沉积制作单层的第一栅极,然后在第一栅极的上表面沉积隔绝层,隔绝层制作完成后,将隔绝层的上表面分为第一区域和第二区域,在第一区域沉积第二栅极,垂直方向上看,第二栅极的面积比第一栅极的面积更小。

45.在一些实施例中,当衬底的制作材料为si,则衬底可直接作为硅栅,将si制作的衬底进行清洗和吹干后使用,无需再在硅栅表面另外制作栅极。

46.s520、在栅极的上表面旋涂或沉积绝缘层;

47.具体地,当栅极为单栅结构,参照图1,直接在单层栅极的上表面旋涂或沉积一层绝缘层。当栅极为双栅结构,参照图3,在第一栅极和第二栅极的上表面沉积绝缘层,且绝缘层的一部分可以沉积到第一栅极和第二栅极之间的空隙中。而当栅极为重叠栅结构,参照图4,由于第二栅极的面积比第一栅极的面积更小,当第二栅极制作完成,相当于隔绝层上多了“半层”栅极,则在隔绝层上表面的第二区域(也就是除了第二栅极以外的区域)和第二栅极的上表面旋涂或沉积绝缘层,令绝缘层既覆盖了隔绝层上表面的第二区域,也完全覆盖了第二栅极的上表面。

48.s530、在绝缘层的上表面沉积电子传输层,电子传输层为第一片状薄膜半导体;

49.具体地,无论是上述哪种栅极结构,栅极的上表面均被绝缘层覆盖,在绝缘层的上表面沉积一层电子传输层,此时的电子传输层为第一片状薄膜半导体的形式。

50.s540、水平方向上,对第一片状薄膜半导体的一半进行图案化处理,获得第一网格状半导体;

51.具体地,参照图6,图6为本技术实施例提供的发光晶体管的第五示意图。水平方向上,将第一片状薄膜半导体一分为二,对第一片状薄膜半导体的一半进行图案化处理,获得网格状的半导体。如图6所示,电子传输层一半为第一片状薄膜半导体,另一半为第一网格状半导体。

52.s550、在第一网格状半导体的上表面旋涂或沉积有源发光层。

53.s560、在有源发光层的上表面沉积空穴传输层。

54.s570、真空环境下,在第一片状薄膜半导体的上表面蒸发沉积或溅射源极金属,在空穴传输层的上表面蒸发沉积或溅射漏极金属;

55.具体地,在真空环境下,在第一片状薄膜半导体的上表面蒸发沉积或溅射源极金属,源极金属一端用于引入电子;在空穴传输层的上表面蒸发沉积或溅射漏极金属,漏极金属一端用于引入空穴,则电子和空穴会通过电子传输层和空穴传输层到达有源发光层,并在有源发光层进行辐射复合,发出光子。

56.通过步骤s500-s570,本技术实施例提出了一种发光晶体管的制作方法,根据该制

作方法制得的发光晶体管,网格状半导体的部分能有效降低发光晶体管的电流大小,使得关态电流降低;并且,网格状半导体增大了栅极对有源发光层的调控能力,进一步提高了晶体管的开关比,从而有效降低发光晶体管的功率损耗,对提高发光晶体管的显示效果有积极作用。

57.下面结合实际的制作参数,描述本技术实施例中发光晶体管的制作过程。首先,将以玻璃或者柔性基板制作的衬底在丙酮、乙醇和水中的至少一种溶液中进行超声清洗,然后用氮气将衬底吹干。当栅极为单栅结构,在衬底上沉积一层厚度为30-50nm的栅极;当栅极为双栅结构,在衬底上沉积一层30-50nm的栅极,并对栅极进行图案化处理,形成双栅结构;当栅极为重叠栅结构,先在衬底上沉积一层50-70nm的第一栅极,再通过ald生长一层厚度为100nm的隔绝层,并在隔绝层上表面的部分区域沉积一层厚度为30-50nm的第二栅极。在栅极的上表面(如果是重叠栅就在隔绝层的部分区域以及第二栅极的上表面)旋涂或pecvd一层100-300nm的绝缘层。在绝缘层上旋涂或沉积厚度约为40nm的电子传输层,在水平方向上,通过纳米压印或者光刻的方法将1/2的电子传输层制作成网格结构,则电子传输层由在水平方向上紧密接触的第一片状薄膜半导体和第一网格状半导体组成。将第一片状薄膜半导体的上表面进行覆盖,在第一网格状半导体上旋涂或蒸镀厚度约为50nm的有源发光层,在有源发光层上沉积厚度约为35nm的空穴传输层。最后,去除第一片状薄膜半导体的上表面的覆盖,在真空度大于3.8

×

10-3的真空环境中蒸发沉积或溅射70-120nm金属,令第一片状薄膜半导体上制成源极金属,空穴传输层上制成漏极金属,完成本技术实施例的发光晶体管的制作。

58.对上述制作步骤得到的发光晶体管进行tcad仿真,得到仿真的iv特性曲线,参照图7,图7为本技术实施例提供的发光晶体管仿真iv特性曲线的示意图。如图7所示,第一曲线710表示的是无网格单栅发光晶体管的iv特性曲线,第二曲线720表示的是含有网格单栅发光晶体管的iv特性曲线,第三曲线730表示的是网格双栅发光晶体管的iv特性曲线。图7中的横坐标表示栅极电压,纵坐标表示漏极电流。由图7中横坐标为0的位置可知,网格单栅发光晶体管和网格双栅发光晶体管的漏电流均约为10-10

a,而无网格单栅发光晶体管的漏电流约为10-8

a。可见,网格单栅发光晶体管和网格双栅发光晶体管的漏电流比无网格单栅发光晶体管的漏电流小约两个数量级,因此,本技术实施例提出的发光晶体管具有较低的关态电流,晶体管的开关比得到明显提升。而观察图7还可以发现,网格双栅发光晶体管在具有很小的漏电流的情况下,还能获得比较高的开态电流,进一步提升了晶体管的开关比,从而有效提升发光晶体管的显示性能。

59.需要说明的是,上述所有制作发光晶体管的步骤中所述各功能层与金属层的制作工艺包括但不限于旋涂、刮涂、纳米压印、打印、蒸镀、物理沉积或化学沉积等方法,图案化工艺包括但不限于光刻、纳米压印、蒸镀、打印方法,在此不再一一列举。上述制作工艺并非对实施本发明的限制,对所属领域的普通技术人员来说,可自行选择合适的制作工艺对本技术实施例的发光晶体管进行制作。

60.以上是对本技术的较佳实施进行了具体说明,但本技术并不局限于上述实施方式,熟悉本领域的技术人员在不违背本技术精神的前提下还可作出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。