一种适用于as型车顶铝结构的焊接夹具

技术领域

1.本实用新型涉及车辆制造技术领域,具体为一种适用于as型车顶铝结构的焊接夹具。

背景技术:

2.车顶铝结构的主体结构采用7块中空型材焊接而成的弧形结构,结构为等断面形式。铝合金材质具有导热率较高、散热快的物理特性,焊接时所需热量较大,导致铝合金焊接变形较严重。

3.为保证产品尺寸,控制精度,需要将工件的y、z轴(车长方向为x轴,车宽方向为y轴,车高方向为z轴)方向施加足够的压紧力,同时用于支撑工件的下部支撑结构需要有足够的强度和刚度,目前关于如何在施加足够压紧力时工件和支撑结构不变形,没有一个明确的解决方案。为此本实用新型提出一种新型的解决方案。

技术实现要素:

4.本实用新型的目的在于提供一种适用于as型车顶铝结构的焊接夹具,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种适用于as型车顶铝结构的焊接夹具,包括多根基础梁,基础梁上等距安装有多个横梁,所述横梁上安装有多个下部支撑结构,基础梁两端均设置有侧面压臂结构和侧面支撑结构,下部支撑结构位于侧面支撑结构之间,侧面支撑结构用于支撑车顶架边梁,下部支撑结构包括与车顶架弧度一致的弧形支撑板,弧形支撑板顶部设有多段起支撑作用的支撑凸起,支撑凸起上均焊接有不锈钢垫,弧形支撑板上开设有多个减重孔。

6.优选的,所述横梁包括与基础梁相适配的底安装板,底安装板和横梁之间通过螺栓相固定,底安装板顶部焊接固定有箱式管,箱式管上焊接固定有与弧形支撑板相适配的顶安装板,箱式管和顶安装板之间焊接有多个固定翅片,顶安装板和弧形支撑板之间通过固位螺栓相连接。

7.优选的,所述侧面压臂结构包括支撑架,支撑架顶部铰接有压臂,压臂一端固定连接有连接柱,连接柱和支撑架上均螺接有丝杠结构,侧面压臂结构底脚与横梁之间通过销轴相连接。

8.优选的,所述丝杠结构包括丝杠,丝杠底端均设有尼龙垫块,丝杠顶端均设有转动头。

9.优选的,所述弧形支撑板底部等距开设有多个与固位螺栓配合使用的条形螺栓孔。

10.优选的,所述支撑架上形成有两固定柱,固定柱之间设有铰轴,压臂与支撑架之间通过铰轴相铰接。

11.优选的,所述侧面支撑结构底部开设有多个与基础梁相适配的安装槽,且侧面支

撑结构与基础梁之间通过固定螺栓相固定。

12.与现有技术相比,本实用新型的有益效果是:

13.该适用于as型车顶铝结构的焊接夹具,本发明从根本上预防了工件的焊接变形,起到控制尺寸,保证精度的作用。同时拆换方便、快捷,提高了劳动效率;本发明充分考虑了经济性,在不影响功能的前提下最大限度地降低了成本。本发明的横梁用t型螺栓与地面预制沟槽连接,确保工件在各方向受力的情况下,结构不变形,侧面支撑结构用于支撑车顶边梁,同时兼具对车顶边梁组对时的定位功能,可以使操作者在组对后无需测量就可以施焊。

附图说明

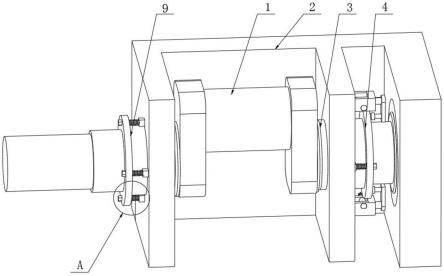

14.图1为本实用新型的立体结构示意图;

15.图2为本实用新型的正面结构示意图;

16.图3为本实用新型的侧面压臂结构的立体结构示意图;

17.图4为本实用新型的a部分放大结构示意图。

18.图中:1、基础梁;2、横梁;201、底安装板;202、螺栓;203、箱式管;204、固定翅片;205、顶安装板;206、固位螺栓;3、下部支撑结构;301、支撑凸起;302、不锈钢垫;4、侧面支撑结构;5、侧面压臂结构;501、支撑架;502、压臂;503、铰轴;504、连接柱;505、丝杠;506、转动头;507、尼龙垫块;508、销轴。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

22.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

23.铝合金材质具有导热率较高、散热快的物理特性,焊接时所需热量较大,导致铝合金焊接变形较严重。为保证产品尺寸,控制精度,需要将工件的y、z轴(车长方向为x轴,车宽方向为y轴,车高方向为z轴)方向施加足够的压紧力,同时用于支撑工件的下部支撑结构需要有足够的强度和刚度,保证时在施加足够压紧力时工件和支撑结构不变形,本发明设计的夹具用于预防as型车顶铝结构(下称为工件)焊接变形,起到控制尺寸,保证精度的作用。

24.如图1-4所示,本实用新型提供一种技术方案:一种适用于as型车顶铝结构的焊接

夹具,包括多根基础梁1,基础梁1上等距安装有多个横梁2,横梁2上安装有多个下部支撑结构3,基础梁1两端均设置有侧面压臂结构5和侧面支撑结构4,下部支撑结构3位于侧面支撑结构4之间,侧面支撑结构4设置有垂直方向上的定位面,夹具安装调试时需保证定位面在y轴方向的偏差≤1mm,侧面支撑结构4用于支撑车顶架边梁,下部支撑结构3包括与车顶架弧度一致的弧形支撑板,弧形支撑板顶部设有多段起支撑作用的支撑凸起301,支撑凸起301上均焊接有不锈钢垫302,弧形支撑板上开设有多个减重孔303。需要知道的是,下部支撑结构3的外形与车顶弧形相匹配,支撑凸起301与工件的接触为线接触,一共有7段接触点,这样即使在车顶有制造误差的情况下,仍能确保7个支撑凸起301完全接触,支撑结构3的材质主要为钢板,为防止钢铝接触发生电化学腐蚀,接触点中间用不锈钢垫302隔开。在本发明中基础梁1设置有四组,下部支撑结构3设置有四组,侧面支撑结构4设置有两组,侧面压臂结构5设置有四组;

25.需要说明的是,横梁2沿车长方向布置,横梁2间距应尽可能大,以降低成本。但应确保工件受到装夹力、配重、设备、人员等载荷影响而不产生较大弯矩,垂直方向上位移量≤2mm,本发明共设置11组横梁2。横梁2应具有足够的强度、刚度和稳定性,此外横梁2用t型螺栓与地面基础梁1连接,确保工件在各方向受力的情况下,结构不变。

26.作为一种具体的实施例,横梁2包括与基础梁1相适配的底安装板201,底安装板201和横梁2之间通过螺栓202相固定,底安装板201顶部焊接固定有箱式管203,箱式管203上焊接固定有与弧形支撑板相适配的顶安装板205,箱式管203和顶安装板205之间焊接有多个固定翅片204,顶安装板205和弧形支撑板之间通过固位螺栓206相连接。

27.作为一种具体的实施例,侧面压臂结构5包括支撑架501,支撑架501顶部铰接有压臂502,压臂502一端固定连接有连接柱504,连接柱504和支撑架501上均螺接有丝杠结构,侧面压臂结构5底脚与横梁2之间通过销轴508相连接。需要说明的是,侧面压臂结构5采用m24丝杠分别在y、z轴方向锁紧工件,丝杠505与工件之间有尼龙垫块507隔开,防止锁紧力过大损伤工件表面。侧面压臂结构5与横梁之间通过销轴508相连接,这样取掉上面的销轴508可以实现绕x轴的转动,方便拆卸。

28.作为一种具体的实施例,丝杠结构包括丝杠505,丝杠505底端均设有尼龙垫块507,需要说明的丝杠505顶端均设有转动头506。

29.作为一种具体的实施例,弧形支撑板底部等距开设有多个与固位螺栓206配合使用的条形螺栓孔。

30.作为一种具体的实施例,支撑架501上形成有两固定柱,固定柱之间设有铰轴503,压臂502与支撑架501之间通过铰轴503相铰接。

31.作为一种具体的实施例,侧面支撑结构4底部开设有多个与基础梁1相适配的安装槽,且侧面支撑结构4与基础梁1之间通过固定螺栓相固定。

32.特别的,当对工件进行压紧时,首先将工件吊运到下部支撑结构3上,使得七个支撑凸起301贴紧工件,此时侧面支撑结构4上的定位面抵住工件侧面,然后旋转两个转动头506使得丝杠505紧贴工件表面。本发明从根本上预防了工件的焊接变形,起到控制尺寸,保证精度的作用。同时拆换方便、快捷,提高了劳动效率;本发明充分考虑了经济性,在不影响功能的前提下最大限度地降低了成本。

33.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,

可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。