1.本实用新型属于铝合金预压缩技术领域,特别涉及一种快锻机用铝合金预压缩冷变形装置。

背景技术:

2.残余应力的存在给机械加工及装配使用带来质量和安全隐患。一方面,在机械加工过程中随着料的去除,坯料中残余应力重新分布,导致零件加工变形甚至报废。另一方面,残余应力缓慢释放,在特定的环境中会导致已装配的组合件失效。高强铝合金目前已被广泛应用到飞机的梁、框等大型结构部件中,由于铝合金中残余应力的存在,导致机械加工难度增加及合格率低。而预压缩冷变形工艺作为降低或消除高强铝合金锻件残余应力尤为重要,如何在较短的时间内对批量铝合金锻件进行快速、精准的冷变形是一条思路。

技术实现要素:

3.本实用新型所要解决的技术问题是:一、解决高强铝合金坯料淬火后在规定时间内(≤4h)快速冷变形问题。二、解决铝合金坯料在快锻机上较小冷压缩变形量(1.5~4.5%)控制问题。三、解决铝合金坯料在快锻机上冷压缩变形表面平整度问题。四、解决铝合金坯料在快锻机采用同一工装冷压缩变形问题。

4.一种快锻机用铝合金预压缩冷变形装置,包括:上模11、下模12和四个销钉13;

5.所述下模置于快锻机锤砧上,下模上表面四角设有四个盲孔,所述四个销钉分别位于四个盲孔内;

6.所述上模置于四个销钉上。

7.进一步,所述销钉由一体成型的头部圆柱体和杆部圆柱体组成;头部直径大于杆部直径。

8.进一步,所述盲孔内径与杆部外径为间隙配合,配合间隙0.8mm~1mm。

9.进一步,所述销钉头部高度等于快锻机锻造后的坯料需求尺寸。

10.进一步,盲孔底部还设有一个圆锥槽;所述销钉杆部长度等于盲孔圆柱部分深度。

11.进一步,上模(11)、下模(12)和销钉(13)的上下表面平面度均为

±

0.1mm。

12.本实用新型可实现对批量淬火完铝合金坯料采用快锻机在规定的时间内快速、精准冷变形,且满足不同规格尺寸坯料在同一装置上的变形需求。通过制作专用的坯料冷变形装置,和快锻机配合使用,既能缩短坯料淬火完冷变形时间,又能精准控制变形量和表面平整度,节约了模具成本,降低了操作者工作难度,为铝合金通过预压缩冷变形工艺消除残余应力提供了一种途径。

附图说明

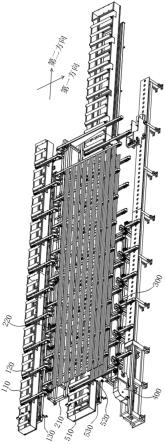

13.图1:冷变形装置正视图;

14.图2:冷变形装置俯视图;

15.图3:冷变形装置局部a放大图;

16.图4:冷变形装置局部b放大图;

17.图5:冷变形装置局部c放大图;

18.图6:冷变形装置与锤头、锤砧相结合视图;

19.其中:1-冷变形装置、11-上模、12-下模、13-销钉、2-坯料、3-锤头、4-锤砧。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部实施例。基于本实用新型中的实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本实用新型保护的范围。

21.一种普通快锻机用铝合金冷变形消除残余应力装置,如图1所示,所述冷变形装置1包括:上模11、下模12和销钉13,下模12置于快锻机锤砧4上,销钉13从下模12未与锤砧4接触一面安装,以无螺纹盲孔形式连接,如图2所示,下模四角设有四个盲孔,坯料放置于四个盲孔中间;上模11、下模12和销钉13之间装配使用;在变形过程中,冷变形装置1放置于锤砧4上,由锤头3从上往下施压,作用于变形装置1上使用。

22.销钉13由不同直径的头部和杆部圆柱体组成,头部圆柱体与上模11接触的承击面面积大于杆部圆柱体与下模12配合的截面面积,防止销钉13受力过程中失稳。销钉13的头部圆柱体与杆部圆柱体的过度平台形成凸台,可将销钉13限位放置于下模12中。

23.如图3所示,销钉13头部高度为快锻机锻造后的坯料2需求尺寸,可精准控制变形量,预防变形过程中坯料2变形过大问题。

24.如图4所示,销钉13与所述下模12间隙装配使用,使销钉13可以放置于在所述下模12中。销钉13与所述下模12侧面间隙为0.8~1mm。

25.上模11、下模12和销钉13的上下表面平面度均为

±

0.1mm,可保证坯料变形量精准和表面平整度。

26.下模12盲孔的圆柱形深度与销钉13杆部长度一致。如图5所示,下模12盲孔底部为一个与下模12底面成45

°

圆锥槽,即可限制变形时销钉13向下运动,也可容纳变形过程中掉落的金属屑,避免对销钉13头部工作尺寸的影响。

27.所述装置采用热作模具钢5crnimo制作。铝合金无明显屈服极限,一般选用变形量为0.2%时的条件屈服强度,而本申请模具适用于变形量为1.5~4.5%的铝合金,锻造时间不超过4h;故在冷变形过程中坯料2已发生塑性变形,不存在尺寸回弹问题。

28.将冷变形装置1放置锤砧4上,由锤头3从上往下施压,作用于变形装置1,如图6所示。在冷变形前,将铝合金坯料2放置于上模11和下模12之间、4个销钉13中心区域位置,当变形过程中上模11与销钉13头部完全接触,保压30s后锤头3抬起,完成坯料的快速精准变形并进行下一块坯料压缩。

29.某型飞机的零件制备采用属al-zn-mg-cu系的高强铝合金7b04,尺寸为550

×

130

×

70mm。该锻件为长杆类锻件,经热锻造及水中淬火后经常翘曲,且内部留存大量的残余应力,在最终零件加工时变形严重,甚至造成报废。另外,大多数铝合金的满意塑性经过淬火

后保持时间较短,7b04铝合金要求淬火和人工时效间隔时间≤4h,在淬火完到人工时效间隔中开始自然时效,强度性能明显提高,但变形能力显著降低,并且还会使最终人工时效的合金强度下降10mpa~20mpa。而在快锻机上使用以上冷变形装置1,可使批产锻件在较短时间内进行精准尺寸预压缩冷变形,在保证锻件最终热处理强度的同时消除了内部残余应力,防止了后续零件加工变形,提高了加工合格率。

30.最后应该说明的是:以上实施例仅用以说明本实用新型的技术方案,但本实用新型的保护范围并不局限于此,任何熟悉本领域的技术人员在本实用新型揭露的技术范围内,可以轻易想到各种等效的修改或者替换,这些修改或者替换都应该涵盖在本实用新型的保护范围之内。

技术特征:

1.一种快锻机用铝合金预压缩冷变形装置,其特征在于:所述装置包括:上模(11)、下模(12)和四个销钉(13);所述下模置于快锻机锤砧上,下模上表面四角设有四个盲孔,所述四个销钉分别位于四个盲孔内;所述上模置于四个销钉上;所述销钉由一体成型的头部圆柱体和杆部圆柱体组成;头部直径大于杆部直径;所述盲孔内径与杆部外径为间隙配合;所述销钉头部高度等于快锻机锻造后的坯料需求尺寸。2.根据权利要求1所述的一种快锻机用铝合金预压缩冷变形装置,其特征在于:所述盲孔内径与杆部外径配合间隙0.8mm~1mm。3.根据权利要求1所述的一种快锻机用铝合金预压缩冷变形装置,其特征在于:盲孔底部还设有一个圆锥槽;所述销钉杆部长度等于盲孔圆柱部分深度。4.根据权利要求1所述的一种快锻机用铝合金预压缩冷变形装置,其特征在于:上模(11)、下模(12)和销钉(13)的上下表面平面度均为

±

0.1mm。

技术总结

本实用新型属于铝合金预压缩技术领域,公开了一种快锻机用铝合金预压缩冷变形装置,包括:上模、下模和销钉,下模置于快锻机锤砧上,销钉从下模未与锤砧接触一面安装,以无螺纹盲孔形式连接,下模四角设有四个盲孔,坯料放置于四个盲孔中间;上模、下模和销钉之间装配使用;在变形过程中,冷变形装置放置于锤砧上,由锤头从上往下施压,作用于变形装置上使用。本实用新型可实现对批量淬火完铝合金坯料采用快锻机在规定的时间内快速、精准冷变形,且满足不同规格尺寸坯料在同一装置上的变形需求。通过制作专用的坯料冷变形装置,和快锻机配合使用,既能缩短坯料淬火完冷变形时间,又能精准控制变形量和表面平整度,节约了模具成本。节约了模具成本。节约了模具成本。

技术研发人员:袁战军 蔡松 张延珍 席春雨 何健

受保护的技术使用者:陕西宏远航空锻造有限责任公司

技术研发日:2021.10.25

技术公布日:2022/7/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。