1.本实用新型涉及一种制备高纯度异丁烯的工艺装置,属于化工合成技术领域。

背景技术:

2.目前,高纯度异丁烯主要用于高分子橡胶和氧化制取甲基丙烯酸酯的原料。制取高纯度异丁烯的方法包括碳四精馏法、mtbe分解法、tba分解法,所谓的高纯度是指3n即99.9%以上纯度的高含量异丁烯,又由于异丁烯主要来源于混合碳四,所以碳四精馏法由于异丁烯与1-丁烯的沸点差仅仅0.5度,故采用精馏法无法达到目的;其次mtbe分解法,也是由于mtbe含有msbe,同样原因不能产出高纯度异丁烯;tba分解法主要是指共氧化法得到的 tba,同样由于杂质含量高而用一般方法得不到高纯度异丁烯。

3.而本技术是从混合碳四烯烃中首先水合,利用异丁烯高选择性,而生成高纯度叔丁醇,本技术中制取高纯度叔丁醇是制取高纯度异丁烯的技术关键,高纯度叔丁醇再脱水制成高纯度异丁烯。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术中存在的不足,而提供一种制备高纯度异丁烯的工艺装置,本实用新型的装置,克服了现存精馏法、mtbe、tba分解法所有的技术缺陷,一举制取可以满足丁基橡胶和mma(甲基丙烯酸酯)需要的高纯度异丁烯,具有工业推广价值。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.本实用新型首先提供一种制备高纯度异丁烯的工艺装置,包括依次连接的水合反应塔、分离塔和脱水塔,其特征在于:

7.所述的水合反应塔,塔壁下方设置有原料碳四烯烃入口、上方设置有原料水入口,塔顶设置有剩余碳四烯烃出口、塔底设置有水产物出口,塔壁中下部设置有回流口和碳四产物出口,其中:所述的原料碳四烯烃入口与能够提供原料碳四烯烃的装置相连接,所述的原料水入口与能够提供原料水的装置相连接;所述的剩余碳四烯烃出口与能够储存碳四烯烃的装置相连接;所述的碳四产物出口与分离塔相连接,所述的水产物出口与脱水塔相连接;

8.所述分离塔,塔壁中下部设置碳四产物进口,塔顶设置有分离碳四烯烃出口、塔底设置有叔丁醇出口,其中:所述的碳四产物进口与水合反应塔的碳四产物出口相连接;所述的分离碳四烯烃出口与水和反应塔的回流口相连接;所述的叔丁醇出口与脱水塔相连接;

9.所述的脱水塔,塔壁中部设置有叔丁醇进口和水合产物进口,塔顶设置有高纯度异丁烯采收口、塔底设置有水采收口,其中:所述的叔丁醇进口与分离塔的叔丁醇出口相连接;所述的水合产物进口与水合反应塔的水合产物出口相连接;所述的水采收口与能够采收水的装置相连接;所述的高纯度异丁烯采收口与能够采收高纯度异丁烯的装置相连接。

10.上述技术方案中,所述的水合反应塔,为能够进行水合反应的塔体,塔内的中部为

催化反应段,其内装填有模块催化剂a,模块催化剂a中的活性催化剂种类为强酸性大孔阳离子交换树脂催化剂,优选为d006系列树脂催化剂。

11.上述技术方案中,所述的模块催化剂a,结构优选与cn 201620189748.5中的模块催化剂结构相同。

12.上述技术方案中,所述的催化反应段,在其底端设置有所述的原料碳四烯烃入口、顶端设置有所述的原料水入口,催化反应段的中下部设置有所述的回流口和碳四产物出口。

13.上述技术方案中,所述的原料碳四烯烃入口和原料水入口位于塔壁的不同侧,回流口、碳四产物出口和原料水入口位于塔壁的同侧。

14.上述技术方案中,所述的回流口位置高于碳四产物出口的位置。

15.上述技术方案中,所述的原料碳四烯烃入口和原料水入口分别设有气相液相分布器和液相分布器。

16.上述技术方案中,所述的分离塔,其内装填有塔板或者规整填料,装填塔板时,装填层数1≦n≦200,板间距为0.1-0.8米;装填规整填料时,装填段数为1≦n≦100,每段高度1-3 米。

17.上述技术方案中,所述的脱水塔,塔内的中部为脱水反应段,其内装填有模块催化剂b,模块催化剂b中的活性催化剂为耐高温阳离子交换树脂催化剂,优选为d008系列树脂催化剂。

18.上述技术方案中,所述的模块催化剂b,结构优选与cn 201620189748.5中的模块催化剂结构相同。

19.上述技术方案中,所述的脱水反应段,中部设置有所述的叔丁醇进口和水产物进口。

20.上述技术方案中,所述的叔丁醇进口位置高于水产物进口的位置。

21.本实用新型首还提供一种制备高纯度异丁烯的工艺方法,包括以下步骤:碳四烯烃和水在催化剂a的作用下进行水合反应生成叔丁醇,叔丁醇在催化剂b的催化作用下进行分解反应生成异丁烯和水,经脱水后得到高纯度异丁烯。

22.本实用新型中的工艺方法,具体包括以下步骤:

23.(1)水合反应:

24.碳四烯烃和水分别从水合反应塔下方的原料碳四烯烃入口、上方的原料水入口进入到水合反应塔中,碳四烯烃和水逆流接触进行水合反应,经模块催化剂a催化后生成叔丁醇;反应剩余的碳四烯烃由水合反应塔的塔顶采出,生成的叔丁醇中还伴随着一些碳四烯烃以及反应剩余的水,含有水和叔丁醇的物料由塔底采出后进入脱水塔,含有碳四烯烃和叔丁醇的物料由侧线采出后进入分离塔;

25.(2)分离:

26.含有碳四烯烃和叔丁醇的物料依次流经碳四产物出口、碳四产物进口后进入到分离塔中,经过分离后,碳四烯烃由分离塔的塔顶采出后由回流口回流至水合反应塔中进行循环利用,叔丁醇由分离塔的塔底采出后进入脱水塔;

27.(3)分解反应:

28.步骤(1)中含有水和叔丁醇的物料依次流经水产物出口、水产物进口后进入脱水

塔,步骤(2)中分离得到的叔丁醇依次流经叔丁醇出口和叔丁醇进口后也进入脱水塔,叔丁醇在脱水塔内模块催化剂b的催化作用下进行分解反应得到高纯度异丁烯和水,水由脱水塔塔底采出,高纯度异丁烯由脱水塔塔顶采出。

29.上述技术方案中,步骤(1)中,所述的碳四烯烃为石脑油裂解产生的碳四烯烃、原油催化裂化产生的碳四烯烃,其质量空速为0.1-1h-1

,优选为0.3-0.6h-1

,进料流量为1-100t/h,优选为5-20t/h。

30.上述技术方案中,步骤(1)中,所述的水为去离子水,其质量空速为0.5-100h-1

,优选为1-20h-1

,进料流量为1-200t/h,优选为50-150t/h。

31.上述技术方案中,步骤(1)中,所述的模块催化剂a,其活性催化剂为强酸性大孔阳离子交换树脂催化剂,优选为d006系列树脂催化剂。

32.上述技术方案中,步骤(1)中,所述的水合反应塔,塔内的反应温度为70-90℃,压力为1.75-2.1mpa。

33.上述技术方案中,步骤(2)中,所述的分离塔,塔顶温度为55-65℃、压力为0.6-0.8mpa,塔底温度为60-90℃、压力为0.6-1.0mpa。

34.上述技术方案中,步骤(2)中,所述的回流,回流比为0.1-10。

35.上述技术方案中,步骤(3)中,含有水和叔丁醇的物料进入脱水塔的质量空速为0.1-1h-1

,优选为0.5-1h-1

,进料流量为1-10t/h,优选为5-10t/h;分离得到的叔丁醇进入脱水塔的质量空速为1-100h-1

,优选为5-20h-1

,进料流量为10-200t/h,优选为80-150t/h。

36.上述技术方案中,步骤(3)中,所述的模块催化剂b,其活性催化剂为耐高温阳离子交换树脂催化剂,优选为d008系列树脂催化剂。

37.上述技术方案中,步骤(3)中,所述的脱水塔,塔顶温度为5-30℃,压力为0.1-0.8mpa;塔底温度为90-110℃,压力为0.1-1.5mpa。

38.与现有技术相比,具有以下特点:

39.1、流程短,工艺简单;

40.2、操作条件温和,装置易于稳定平稳运行;

41.3、可以稳定制取高纯度异丁烯。

附图说明

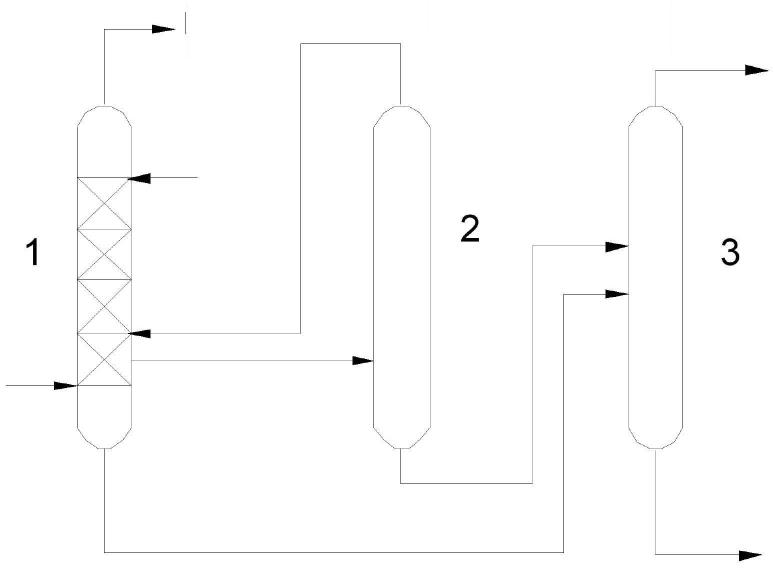

42.图1为本实用新型制备高纯度异丁烯的工艺装置的整体结构示意图;

43.其中:1为水合反应塔,2为分离塔,3为脱水塔。

具体实施方式

44.以下对本实用新型技术方案的具体实施方式详细描述,但本实用新型并不限于以下描述内容:

45.本实用新型提供一种制备高纯度异丁烯的工艺装置,包括依次连接的水合反应塔1、分离塔2和脱水塔3,如图1所示:

46.所述的水合反应塔,塔壁下方设置有原料碳四烯烃入口、上方设置有原料水入口,塔顶设置有剩余碳四烯烃出口、塔底设置有水产物出口,塔壁中下部设置有回流口和碳四产物出口,其中:所述的原料碳四烯烃入口与能够提供原料碳四烯烃的装置相连接,所述的

原料水入口与能够提供原料水的装置相连接;所述的剩余碳四烯烃出口与能够储存碳四烯烃的装置相连接;所述的碳四产物出口与分离塔相连接,所述的水产物出口与脱水塔相连接;

47.所述分离塔,塔壁中下部设置碳四产物进口,塔顶设置有分离碳四烯烃出口、塔底设置有叔丁醇出口,其中:所述的碳四产物进口与水合反应塔的碳四产物出口相连接;所述的分离碳四烯烃出口与水和反应塔的回流口相连接;所述的叔丁醇出口与脱水塔相连接;

48.所述的脱水塔,塔壁中部设置有叔丁醇进口和水合产物进口,塔顶设置有高纯度异丁烯采收口、塔底设置有水采收口,其中:所述的叔丁醇进口与分离塔的叔丁醇出口相连接;所述的水合产物进口与水合反应塔的水合产物出口相连接;所述的水采收口与能够采收水的装置相连接;所述的高纯度异丁烯采收口与能够采收高纯度异丁烯的装置相连接。

49.本实用新型中,所述的水合反应塔,为能够进行水合反应的塔体,塔内的中部为催化反应段,其内装填有模块催化剂a,模块催化剂a中的活性催化剂种类为强酸性大孔阳离子交换树脂催化剂,优选为d006系列树脂催化剂;所述的模块催化剂a,结构优选与cn 201620189748.5中的模块催化剂结构相同。

50.本实用新型中,所述的催化反应段,在其底端设置有所述的原料碳四烯烃入口、顶端设置有所述的原料水入口,催化反应段的中下部设置有所述的回流口和碳四产物出口;所述的原料碳四烯烃入口和原料水入口位于塔壁的不同侧,回流口、碳四产物出口和原料水入口位于塔壁的同侧;所述的回流口位置高于碳四产物出口的位置;所述的原料碳四烯烃入口和原料水入口分别设有气相液相分布器和液相分布器。

51.本实用新型中,所述的分离塔,其内装填有塔板或者规整填料,装填塔板时,装填层数 1≦n≦200,板间距为0.1-0.8米;装填规整填料时,装填段数为1≦n≦100,每段高度1-3 米。

52.本实用新型中,所述的脱水塔,塔内的中部为脱水反应段,其内装填有模块催化剂b,模块催化剂b中的活性催化剂为耐高温阳离子交换树脂催化剂,优选为d008系列树脂催化剂;所述的模块催化剂b,结构优选与cn 201620189748.5中的模块催化剂结构相同;所述的脱水反应段,中部设置有所述的叔丁醇进口和水产物进口;所述的叔丁醇进口位置高于水产物进口的位置。

53.本实用新型还提供一种制备高纯度异丁烯的工艺方法,包括以下步骤:

54.(1)水合反应:

55.碳四烯烃和水分别从水合反应塔下方的原料碳四烯烃入口、上方的原料水入口进入到水合反应塔中,碳四烯烃和水逆流接触进行水合反应,经模块催化剂a催化后生成叔丁醇;反应剩余的碳四烯烃由水合反应塔的塔顶采出,生成的叔丁醇中还伴随着一些碳四烯烃以及反应剩余的水,含有水和叔丁醇的物料由塔底采出后进入脱水塔,含有碳四烯烃和叔丁醇的物料由侧线采出后进入分离塔;

56.(2)分离:

57.含有碳四烯烃和叔丁醇的物料依次流经碳四产物出口、碳四产物进口后进入到分离塔中,经过分离后,碳四烯烃由分离塔的塔顶采出后由回流口回流至水合反应塔中进行循环利用,叔丁醇由分离塔的塔底采出后进入脱水塔;

58.(3)分解反应:

59.步骤(1)中含有水和叔丁醇的物料依次流经水产物出口、水产物进口后进入脱水塔,步骤(2)中分离得到的叔丁醇依次流经叔丁醇出口和叔丁醇进口后也进入脱水塔,叔丁醇在脱水塔内模块催化剂b的催化作用下进行分解反应得到高纯度异丁烯和水,水由脱水塔塔底采出,高纯度异丁烯由脱水塔塔顶采出。

60.下面结合具体的实施例对本实用新型装置和方法进行阐述:

61.实施例1:

62.一种制备高纯度异丁烯的工艺装置,本实施例中:

63.催化剂a的装填形式为模块催化剂的形式,结构与cn 201620189748.5中的模块催化剂结构相同;催化剂b的装填形式为模块催化剂的形式,结构与cn 201620189748.5中的模块催化剂结构相同:包括催化剂、金属丝网、金属丝网波纹板,模块催化剂由金属丝网、金属丝网波纹板间隔平行设置,两片金属丝网之间盛装催化剂颗粒形成催化剂层,且该催化剂层内的催化剂颗粒被所述的金属丝网波纹板隔开放置;模块催化剂内催化剂层间隔设置。优选的,模块催化剂由金属丝在外围固定;模块催化剂外轮廓由金属丝网包裹固定封闭呈几何形状;金属丝网与金属丝网之间间隔一层或两层金属丝网波纹板(实施例1中为1层);催化剂层间隔一层或两层金属丝网波纹板设置(实施例1中为1层);催化剂层是由两层金属丝网之间间隔一层或两层(实施例1中为1层)金属丝网波纹板设置且内部填充所述催化剂颗粒;所述的几何形状为立方体、圆柱体(实施例1中为圆柱体);所述的金属丝网、金属丝网波纹板是由不锈钢材料制成,所述的金属丝网或金属丝网波纹板也可由带孔的不锈钢板替换(实施例2中为不锈钢);所述的金属丝网、金属丝网波纹板上下竖直设置;所述的催化剂层设置加强外壁,将所述的金属丝网与不锈钢带孔波纹板双层作为所述的催化剂层的外壁。

64.所述的分离塔,塔内装填规整填料,装填段数为5,每段高度1米。

65.实施例2:

66.一种制备高纯度异丁烯的工艺方法,利用实施例1的装置进行,包括以下步骤:

67.(1)水合反应:

68.碳四烯烃(石脑油裂解产生的碳四烯烃,质量空速为0.5h-1

、进料流量为8t/h)和蒸馏水 (质量空速为6h-1

、进料流量为100t/h)分别从水合反应塔下方的原料碳四烯烃入口、上方的原料水入口进入到水合反应塔中,碳四烯烃和水逆流接触进行水合反应,反应温度为80℃左右,压力为1.9-2.0mpa,经d006树脂催化剂催化后生成叔丁醇;反应剩余的碳四烯烃由水合反应塔的塔顶采出,生成的叔丁醇中还伴随着一些碳四烯烃以及反应剩余的水,含有水和叔丁醇的物料由塔底采出后进入脱水塔,含有碳四烯烃和叔丁醇的物料由侧线采出后进入分离塔;

69.(2)分离:

70.含有碳四烯烃和叔丁醇的物料依次流经碳四产物出口、碳四产物进口后进入到分离塔中,分离塔的塔顶温度为60℃左右、压力为0.65-0.75mpa,塔底温度为70℃左右、压力为 0.75-0.85mpa;经过分离后,碳四烯烃由分离塔的塔顶采出后由回流口回流(回流比为0.6) 至水合反应塔中进行循环利用,叔丁醇由分离塔的塔底采出后进入脱水塔;

71.(3)分解反应:

72.步骤(1)中含有水和叔丁醇的物料依次流经水合产物出口、水合产物进口后进入

脱水塔,质量空速为0.5h-1

,进料流量为6t/h,步骤(2)中分离得到的叔丁醇依次流经叔丁醇出口和叔丁醇进口后也进入脱水塔,质量空速为5h-1

,进料流量为80t/h,叔丁醇在脱水塔内d008 树脂催化剂的催化作用下进行分解反应得到高纯度异丁烯和水,脱水塔的塔顶温度为30℃左右,压力为0.35-0.45mpa;塔底温度为100℃左右,压力为0.45-0.55mpa,水由脱水塔塔底采出,高纯度异丁烯由脱水塔塔顶采出,收率为95.5%、纯度为100%。

73.实施例3:

74.一种制备高纯度异丁烯的工艺方法,利用实施例1的装置进行,包括以下步骤:

75.(1)水合反应:

76.碳四烯烃(石脑油裂解产生的碳四烯烃、质量空速为0.50h-1

、进料流量为8t/h)和蒸馏水(质量空速为6.5h-1

、进料流量为110t/h)分别从水合反应塔下方的原料碳四烯烃入口、上方的原料水入口进入到水合反应塔中,碳四烯烃和水逆流接触进行水合反应,反应温度为80℃左右,压力为1.9-2.0mpa,经d006树脂催化剂催化后生成叔丁醇;反应剩余的碳四烯烃由水合反应塔的塔顶采出,生成的叔丁醇中还伴随着一些碳四烯烃以及反应剩余的水,含有水和叔丁醇的物料由塔底采出后进入脱水塔,含有碳四烯烃和叔丁醇的物料由侧线采出后进入分离塔;

77.(2)分离:

78.含有碳四烯烃和叔丁醇的物料依次流经碳四产物出口、碳四产物进口后进入到分离塔中,分离塔的塔顶温度为60℃左右、压力为0.65-0.75mpa,塔底温度为80℃左右、压力为 0.75-0.85mpa;经过分离后,碳四烯烃由分离塔的塔顶采出后由回流口回流(回流比为0.7) 至水合反应塔中进行循环利用,叔丁醇由分离塔的塔底采出后进入脱水塔;

79.(3)分解反应:

80.步骤(1)中含有水和叔丁醇的物料依次流经水合产物出口、水合产物进口后进入脱水塔,质量空速为0.6h-1

,进料流量为6t/h,步骤(2)中分离得到的叔丁醇依次流经叔丁醇出口和叔丁醇进口后也进入脱水塔,质量空速为6h-1

,进料流量为105t/h,叔丁醇在脱水塔内d008 树脂催化剂的催化作用下进行分解反应得到高纯度异丁烯和水,脱水塔的塔顶温度为25℃左右,压力为0.3-0.4mpa;塔底温度为100℃左右,压力为0.35-0.55mpa,水由脱水塔塔底采出,高纯度异丁烯由脱水塔塔顶采出,收率为95.6%、纯度为100%。

81.实施例4:

82.一种制备高纯度异丁烯的工艺方法,利用实施例1的装置进行,包括以下步骤:

83.(1)水合反应:

84.碳四烯烃(原油催化裂化产生的碳四烯烃、质量空速为0.50h-1

、进料流量为8t/h)和蒸馏水(质量空速为5h-1

、进料流量为90t/h)分别从水合反应塔下方的原料碳四烯烃入口、上方的原料水入口进入到水合反应塔中,碳四烯烃和水逆流接触进行水合反应,反应温度为80℃左右,压力为1.9-2.0mpa,经d006树脂催化剂催化后生成叔丁醇;反应剩余的碳四烯烃由水合反应塔的塔顶采出,生成的叔丁醇中还伴随着一些碳四烯烃以及反应剩余的水,含有水和叔丁醇的物料由塔底采出后进入脱水塔,含有碳四烯烃和叔丁醇的物料由侧线采出后进入分离塔;

85.(2)分离:

86.含有碳四烯烃和叔丁醇的物料依次流经碳四产物出口、碳四产物进口后进入到分

离塔中,分离塔的塔顶温度为60℃左右、压力为0.675-0.75mpa,塔底温度为70℃左右、压力为0.75-0.85mpa;经过分离后,碳四烯烃由分离塔的塔顶采出后由回流口回流(回流比为0.5) 至水合反应塔中进行循环利用,叔丁醇由分离塔的塔底采出后进入脱水塔;

87.(3)分解反应:

88.步骤(1)中含有水和叔丁醇的物料依次流经水产物出口、水产物进口后进入脱水塔,质量空速为0.7h-1

,进料流量为6t/h,步骤(2)中分离得到的叔丁醇依次流经叔丁醇出口和叔丁醇进口后也进入脱水塔,质量空速为7h-1

,进料流量为140t/h,叔丁醇在脱水塔内d008树脂催化剂的催化作用下进行分解反应得到高纯度异丁烯和水,脱水塔的塔顶温度为28℃左右,压力为0.3-0.4mpa;塔底温度为100℃左右,压力为0.3-0.5mpa,水由脱水塔塔底采出,高纯度异丁烯由脱水塔塔顶采出,收率为94.7%、纯度为100%。

89.上述实例只是为说明本实用新型的技术构思以及技术特点,并不能以此限制本实用新型的保护范围。凡根据本实用新型的实质所做的等效变换或修饰,都应该涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。