1.本实用新型涉及柱塞泵技术领域,具体涉及一种往复泵柱塞密封液压压紧装置。

背景技术:

2.目前,现有的陶瓷柱塞泵的柱塞密封机构的工作原理为:当密封处产生外泄漏时,简单地手动拧紧调节螺栓,使压环给于密封圈的一定密封压紧力,以消除介质外漏;现有的这种陶瓷柱塞泵的柱塞密封机构存在不足:手动拧紧调节螺栓时,手动压紧力的大小难以掌控,螺栓周圈的压紧力也不均匀,当密封圈压紧力过大时会加剧摩擦和增加负载,大大地缩短了密封圈的使用寿命,需要经常更换密封圈,维护麻烦,实用性差。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种结构设计合理、压紧力容易控制、能够延长密封圈使用寿命、维护方便且实用性好的往复泵柱塞密封液压压紧装置。

4.为实现上述目的,本实用新型提供了如下技术方案:一种往复泵柱塞密封液压压紧装置,包括第一泵体,所述第一泵体内设置有第一陶瓷柱塞,所述第一陶瓷柱塞上端设置有第一驱动油缸,所述第一驱动油缸的活塞杆朝下设置,且第一驱动油缸的活塞杆下端与第一陶瓷柱塞上端固定连接,所述第一泵体一侧设置有第二泵体,第一泵体上端与第一陶瓷柱塞之间设置有第一液压密封机构;所述第二泵体内设置有第二陶瓷柱塞,所述第二陶瓷柱塞上端设置有第二驱动油缸,所述第二驱动油缸的活塞杆朝下设置,且第二驱动油缸的活塞杆下端与第二陶瓷柱塞上端固定连接,所述第二泵体上端与第二陶瓷柱塞之间设置有第二液压密封机构,所述第一液压密封机构和第二液压密封机构之间设置有若干根输油管,所述第一液压密封机构和第二液压密封机构之间通过输油管连通。

5.本实用新型进一步设置为:所述第一泵体的内壁面上端一体设置有第一定位凸环,所述第一定位凸环上端设置有第一密封圈,所述第一密封圈上端设置有第一压环;所述第一液压密封机构包括第一压紧油缸,所述第一压紧油缸的中部竖向穿设有一根第一固定活塞杆,所述第一固定活塞杆下端穿过第一压紧油缸后与第一泵体的上端面可拆卸连接,所述第一固定活塞杆上端穿过第一压紧油缸端设置有第一手动操作螺母,所述第一固定活塞杆位于第一压紧油缸段固定设置有第一固定活塞,所述第一固定活塞的侧面与第一压紧油缸的内壁面连接,且当第一压紧油缸的缸体向下运动时,第一压紧油缸的缸体底面带动第一压环向下运动,第一压环压紧第一密封圈,通过第一密封圈使第一陶瓷柱塞的侧面与第一泵体的内壁面之间构成密封。

6.本实用新型还进一步设置为:所述第一压紧油缸的下端设置有第一油口,所述第一油口连接有第一输油管,所述第一输油管背离第一油口端设置有第一电磁换向阀,所述第一电磁换向阀上设置有第一a接口、第一b接口、第一p 接口和第一t接口,所述第一输油管背离第一油口端与第一a接口连接,所述第一b接口连接有第二输油管,所述第一p接口连

接有第三输油管,所述第三输油管背离第一p接口端连接有减压阀,所述减压阀上连接有第四输油管,所述第四输油管背离减压阀端连接有油泵。

7.本实用新型还进一步设置为:所述第四输油管上固定设置有第五输油管,所述第五输油管背离第四输油管端设置有第二电磁换向阀,所述第二电磁换向阀上设置有第二a接口、第二b接口、第三p接口和第四t接口,且所述第五输油管背离第四输油管端与第二p接口连接,所述第二a接口连接有第六输油管;所述第一驱动油缸上端设置有第一油缸接口,第一驱动油缸下端设置有第二油缸接口,所述第六输油管背离第二a接口端与第一油缸接口连接;所述第二驱动油缸上端设置有第三油缸接口,第二驱动油缸下端设置有第四油缸接口,所述第二b接口上连接有第七输油管,所述第七输油管背离第二b接口端与第三油缸接口连接,所述第二油缸接口和第四油缸接口之间设置有第八输油管。

8.本实用新型还进一步设置为:所述第二泵体的内壁面上端一体设置有第二定位凸环,所述第二定位凸环上端设置有第二密封圈,所述第二密封圈上端设置有第二压环;所述第二液压密封机构包括第二压紧油缸,第二压紧油缸的下端设置有第二油口,所述第二压紧油缸的中部竖向穿设有一根第二固定活塞杆,所述第二固定活塞杆下端穿过第二压紧油缸后与第二泵体的上端面可拆卸连接,所述第二固定活塞杆上端穿过第二压紧油缸端设置有第二手动操作螺母,所述第二固定活塞杆位于第二压紧油缸段固定设置有第二固定活塞,所述第二固定活塞的侧面与第二压紧油缸的内壁面连接,且当第二压紧油缸的缸体向下运动时,第二压紧油缸的缸体底面带动第二压环向下运动,第二压环压紧第二密封圈,通过第二密封圈使第二陶瓷柱塞的侧面与第二泵体的内壁面之间构成密封。

9.本实用新型还进一步设置为:所述第一液压密封机构还包括第三压紧油缸和第四压紧油缸,所述第一压紧油缸、第三压紧油缸和第四压紧油缸均匀分布在第一压环的上表面处,且第一压紧油缸、第三压紧油缸和第四压紧油缸之间通过输油管连通。

10.本实用新型还进一步设置为:所述第二液压密封机构还包括第五压紧油缸和第六压紧油缸,所述第二压紧油缸、第五压紧油缸和第六压紧油缸均匀分布在第二压环的上表面处,且第二压紧油缸、第五压紧油缸和第六压紧油缸之间通过输油管连通。

11.本实用新型的优点是:与现有技术相比,本实用新型结构设置更加合理,液压密封机构具有液控 手动两用密封松紧机构,有益于大幅地延长密封圈的使用寿命和增大柱塞往复运动速度使泵流量进一步增大;

12.第一陶瓷柱塞或第二陶瓷柱塞其中一个陶瓷柱塞推送浆料时所产生的系统液压力,经减压阀减压后使该处的压紧油缸对密封圈有了可控的压紧力;而另一个陶瓷柱塞侧处于吸料行程,其周围的压紧油缸失压后对准的密封圈便松开,泵体的泵腔内形成真空使循环清水也被吸入到密封副中进行对密封面的清洗、润滑、降温和减载荷;由于吸料行程减轻了一次摩擦,将提高陶瓷柱塞运动速度,进而增加泵的输出流量;当液压密封机构的液控系统有故障时,可拧紧手动操作螺母恢复原始的手动操作;

13.结构设计合理、压紧力容易控制、能够延长密封圈使用寿命、维护方便且实用性好。

14.下面结合说明书附图和具体实施例对本实用新型作进一步说明。

附图说明

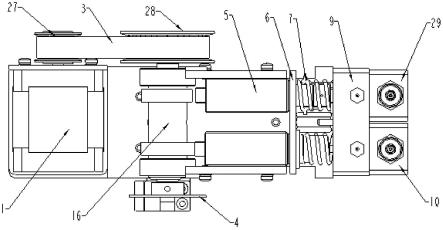

15.图1为本实用新型实施例的结构示意图一;

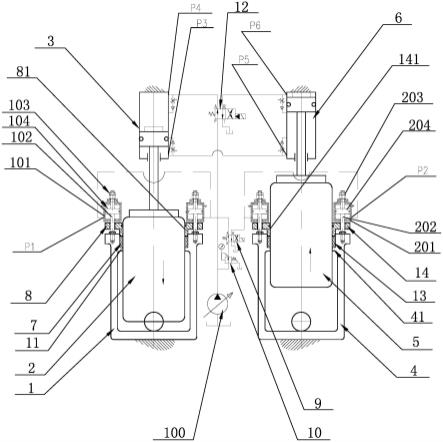

16.图2为图1中局部示意图一;

17.图3为图1中局部示意图二;

18.图4为图1中第一电磁换向阀的结构示意图;

19.图5为图1中第二电磁换向阀的结构示意图;

20.图6为本实用新型实施例的结构示意图二;

21.图7为图6中第一电磁换向阀的结构示意图;

22.图8为图6中第二电磁换向阀的结构示意图。

具体实施方式

23.在本实施例的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等,其所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,不能理解为对本实用新型的限制。此外,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

24.参见图1至图8,本实用新型公开的一种往复泵柱塞密封液压压紧装置,包括第一泵体1,所述第一泵体1内设置有第一陶瓷柱塞2,所述第一陶瓷柱塞2 上端设置有第一驱动油缸3,所述第一驱动油缸3的活塞杆朝下设置,且第一驱动油缸3的活塞杆下端与第一陶瓷柱塞2上端固定连接,所述第一泵体1一侧设置有第二泵体4,第一泵体1上端与第一陶瓷柱塞2之间设置有第一液压密封机构;所述第二泵体4内设置有第二陶瓷柱塞5,所述第二陶瓷柱塞5上端设置有第二驱动油缸6,所述第二驱动油缸6的活塞杆朝下设置,且第二驱动油缸6 的活塞杆下端与第二陶瓷柱塞5上端固定连接,所述第二泵体4上端与第二陶瓷柱塞5之间设置有第二液压密封机构,所述第一液压密封机构和第二液压密封机构之间设置有若干根输油管,所述第一液压密封机构和第二液压密封机构之间通过输油管连通。

25.作为优选的,所述第一泵体1的内壁面上端一体设置有第一定位凸环11,所述第一定位凸环11上端设置有第一密封圈7,所述第一密封圈7上端设置有第一压环8;所述第一液压密封机构包括第一压紧油缸101,所述第一压紧油缸101的中部竖向穿设有一根第一固定活塞杆102,所述第一固定活塞杆102下端穿过第一压紧油缸101后与第一泵体1的上端面可拆卸连接,所述第一固定活塞杆102上端穿过第一压紧油缸端设置有第一手动操作螺母103,所述第一固定活塞杆102位于第一压紧油缸段固定设置有第一固定活塞104,所述第一固定活塞104的侧面与第一压紧油缸101的内壁面连接,且当第一压紧油缸101的缸体向下运动时,第一压紧油缸101的缸体底面带动第一压环8向下运动,第一压环8压紧第一密封圈7,通过第一密封圈7使第一陶瓷柱塞2的侧面与第一泵体1的内壁面之间构成密封。

26.所述第一压紧油缸101的下端设置有第一油口p1,所述第一油口p1连接有第一输油管,所述第一输油管背离第一油口端设置有第一电磁换向阀9,所述第一电磁换向阀9上设置有第一a接口、第一b接口、第一p接口和第一t接口,所述第一输油管背离第一油口端与第一a接口连接,所述第一b接口连接有第二输油管,所述第一p接口连接有第三输油管,所

述第三输油管背离第一p接口端连接有减压阀10,所述减压阀10上连接有第四输油管,所述第四输油管背离减压阀端连接有油泵100。

27.所述第四输油管上固定设置有第五输油管,所述第五输油管背离第四输油管端设置有第二电磁换向阀12,所述第二电磁换向阀12上设置有第二a接口、第二b接口、第三p接口和第四t接口,且所述第五输油管背离第四输油管端与第二p接口连接,所述第二a接口连接有第六输油管;所述第一驱动油缸3 上端设置有第一油缸接口p4,第一驱动油缸3下端设置有第二油缸接口p3,所述第六输油管背离第二a接口端与第一油缸接口p4连接;所述第二驱动油缸6 上端设置有第三油缸接口p6,第二驱动油缸6下端设置有第四油缸接口p5,所述第二b接口上连接有第七输油管,所述第七输油管背离第二b接口端与第三油缸接口p6连接,所述第二油缸接口p3和第四油缸接口p5之间设置有第八输油管。

28.所述第二泵体4的内壁面上端一体设置有第二定位凸环41,所述第二定位凸环41上端设置有第二密封圈13,所述第二密封圈13上端设置有第二压环14;所述第二液压密封机构包括第二压紧油缸201,第二压紧油缸201的下端设置有第二油口p2,所述第二压紧油缸201的中部竖向穿设有一根第二固定活塞杆 202,所述第二固定活塞杆202下端穿过第二压紧油缸201后与第二泵体4的上端面可拆卸连接,所述第二固定活塞杆202上端穿过第二压紧油缸端设置有第二手动操作螺母203,所述第二固定活塞杆202位于第二压紧油缸段固定设置有第二固定活塞204,所述第二固定活塞204的侧面与第二压紧油缸201的内壁面连接,且当第二压紧油缸201的缸体向下运动时,第二压紧油缸201的缸体底面带动第二压环14向下运动,第二压环14压紧第二密封圈13,通过第二密封圈13使第二陶瓷柱塞5的侧面与第二泵体4的内壁面之间构成密封。

29.所述第一液压密封机构还包括第三压紧油缸和第四压紧油缸,所述第一压紧油缸、第三压紧油缸和第四压紧油缸均匀分布在第一压环8的上表面处,且第一压紧油缸、第三压紧油缸和第四压紧油缸之间通过输油管连通。

30.所述第二液压密封机构还包括第五压紧油缸和第六压紧油缸,所述第二压紧油缸、第五压紧油缸和第六压紧油缸均匀分布在第二压环14的上表面处,且第二压紧油缸、第五压紧油缸和第六压紧油缸之间通过输油管连通。

31.所述第一压环8的内壁面上设置有第一通循环清水凹槽81;所述第二压环 14的内壁面上设置有第二通循环清水凹槽141。

32.实际应用时,如图1所示,油泵100启动,高压油分两路,一路经过减压阀10减压到所需压力,到第一电磁换向阀9的第一p接口,这时第一电磁换向阀9的第一p接口与第一a接口相通,压力油先到第一电磁换向阀9的第一a 接口,再到第一压紧油缸101的第一油口p1。第一压紧油缸101的第一固定活塞杆下端与第一泵体1上端面上的螺纹孔通过螺纹连接固定;

33.第一压环8在第一压紧油缸101与第一泵体1的中间。压力油进入第一压紧油缸101,推动第一压紧油缸101的缸体向下运动,带动第一压环8向下运动,从而压紧在第一泵体1与第一陶瓷柱塞2之间的第一密封圈7,实现密封第一陶瓷柱塞2,使第一泵体1内的物料不泄露。

34.第二压紧油缸201的第二油口p2与第一电磁换向阀9的第一b接口相连,此时第一电磁换向阀9的第一b接口与第一t接口相通,第一t接口与现有的油箱连通,实现回油泄压。

这样第二压环14不受力状态,第二密封圈13与第二陶瓷柱塞5松开。

35.同时,另外一路液压油经第二电磁换向阀12的第二p接口,此时第二电磁换向阀12的第二p接口与第二a接口相通,第二a接口与第一驱动油缸3的第一油缸接口p4相通,压力油进入第一驱动油缸3上腔,推动第一驱动油缸3 的活塞杆向下运动,第一驱动油缸3的活塞杆与第一陶瓷柱塞2连接,这样第一陶瓷柱塞2向下运行,压出第一泵体1内的物料,完成排出物料的过程。

36.由于第一驱动油缸3与第二驱动油缸6有输油管连通,第一驱动油缸3的活塞杆向下运行的同时,推动第二驱动油缸6的活塞杆向上运行,第二驱动油缸6的活塞杆与第二陶瓷柱塞5相连成一体,第二驱动油缸6的活塞杆向上,第二陶瓷柱塞5也向上运行,第二泵体4内行程负压,完成吸入物料的过程,由于此时第二密封圈13与第二陶瓷柱塞5松开状态,第二压环14中第二通循环清水凹槽141的冷却水会被吸入到第二泵体4内,从而润滑冷却第二密封圈 13和第二陶瓷柱塞5,减小第二密封圈13与第二陶瓷柱塞5的摩擦,提高第二密封圈13的使用寿命。

37.如图6所示,当第一陶瓷柱塞2向下运行到一定位置时,第一电磁换向阀9 和第二电磁换向阀12动作,第一电磁换向阀9的第一p接口与第一b接口相通,第一a接口与第一t接口相通,第二电磁换向阀12的第二p接口与第二b接口相通,第二a接口与第二t接口相通,这时第一电磁换向阀9的第一p接口相通,压力油到第一电磁换向阀9的第一b接口,再到第二压紧油缸204的第二油口p2。第二压紧油缸204的第二固定活塞杆202下端与第二泵体4上端面上的螺纹孔通过螺纹连接固定;

38.第二压环14在第二压紧油缸204与第二泵体4的中间,压力油进入第二压紧油缸204,推动第二压紧油缸204的缸体向下运动,带动第二压环14向下运动,从而压紧在第二泵体4与第二陶瓷柱塞5之间的第二密封圈13,实现密封第二陶瓷柱塞5,使第二泵体4内的物料不泄露。

39.第一压紧油缸101的第一油口p1与第一电磁换向阀9的第一a接口相连,此时第一电磁换向阀9的第一a接口与第一t接口相通,第一t接口与现有的油箱相连,实现回油泄压。这样第一压环8不受力状态,第一密封圈7与第一陶瓷柱塞2松开。

40.同时,另外一路液压油经第二电磁换向阀12的第二p接口,此时第二电磁换向阀12的第二p接口与第二b接口相通,第二b接口与第二驱动油缸6的第四油缸接口p5相通,压力油进入第二驱动油缸6上腔,推动第二驱动油缸6的活塞杆向下运动,第二驱动油缸6的活塞杆与第二陶瓷柱塞5连接,第二陶瓷柱塞5向下运行,压出第二泵体4内的物料,完成排出物料的过程。

41.由于第二驱动油缸6与第一驱动油缸3有输油管连通,第二驱动油缸6的活塞杆向下运行的同时,推动第一驱动油缸3的活塞杆向上运行,第一驱动油缸3的活塞杆与第一陶瓷柱塞2相连成一体,第一驱动油缸3活塞杆向上,第一陶瓷柱塞2也向上运行,第一泵体1内行程负压,完成吸入物料的过程,由于此时第一密封圈7与第一陶瓷柱塞2松开状态,第一压环8中第一通循环清水凹槽81的冷却水会被吸入到第一泵体1内,从而润滑冷却第一密封圈7和第一陶瓷柱塞2,减小第一密封圈7与第一陶瓷柱塞2的摩擦,提高第一密封圈7 的使用寿命。

42.如此循环,第一密封圈7和第二密封圈13交替松紧,第一陶瓷柱塞2和第二陶瓷柱

塞5上下往复,交替运行。

43.本实用新型动态密封陶瓷柱塞,当第一陶瓷柱塞向下运行,第一泵体内形成正压力,第一密封圈处于压紧状态,物料压出第一泵体,防止物料泄露,另外一只第二陶瓷柱塞向上运行,第二泵体内形成负压,第二密封圈处于松开状态,物料吸入第二泵体。这样密封圈始终处于动态密封状态,并且有冷却水润滑,减少了与陶瓷柱塞的摩擦,极大提高了密封圈的使用寿命。

44.本实用新型液压密封机构具有液控 手动两用密封松紧机构,有益于大幅地延长密封圈的使用寿命和增大柱塞往复运动速度使泵流量进一步增大;

45.当液压密封机构的液控系统有故障时,可拧紧手动操作螺母恢复原始的手动操作;

46.结构设计合理、压紧力容易控制、能够延长密封圈使用寿命、维护方便且实用性好。

47.上述实施例对本实用新型的具体描述,只用于对本实用新型进行进一步说明,不能理解为对本实用新型保护范围的限定,本领域的技术工程师根据上述实用新型的内容对本实用新型作出一些非本质的改进和调整均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。