1.本实用新型涉及上料机械设备领域,特别涉及一种薄片产品上料设备。

背景技术:

2.3c产品是近几年来伴随着电子产业的发展而新兴起的,主要是指计算机类(computer)、通信类(communication)、消费类(consumer)电子产品,在这一行业中,科技的发展日新月异,升级换代频繁,几乎每个月都要推出大量新产品,这也就成为产品设计的热点领域。

3.在精密电子类3c产品的生产中,一部分薄型钢片产品需要进行抓取识别和组装,此类产品厚度薄,无法用传统振动盘进行供料,通常是人工单片将产品放入相应的治具中,人工操作生产效率低下且人工成本高,无法满足大批量生产需求。

技术实现要素:

4.本实用新型的目的是提供一种薄片产品上料设备,至少能够解决上述问题之一。

5.根据本实用新型的一个方面,提供了一种薄片产品上料设备,至少包括以下组件:

6.机体;

7.顶升装置,安装于机体的一端;

8.料仓,安装于顶升装置的上方;

9.定位治具,安装于机体且位于顶升装置的内侧;

10.吸料运输装置,安装于机体的另一端;

11.料仓开设有用于放置薄片产品的限位槽;

12.顶升装置配置为将限位槽内的薄片产品顶升;

13.吸料运输装置配置为将顶升装置顶升出来的最顶层薄片产品进行吸取并运输至定位治具内。

14.由此,本实用新型提供了一种全新结构的薄片产品上料设备,该上料设备的工作原理为:

15.s1、将薄片产品分多次放入料仓的限位槽中,且保持所有限位槽内的薄片产品堆叠高度一致;

16.s2、人工将空的定位治具放置指定位置;

17.s3、启动机器,吸料运输装置运行至料仓的上方(即吸料工位),然后顶升装置工作将料仓中堆叠的薄片产品的最顶层产品顶升到设定位置;

18.s4、吸料运输装置继续运行,下行到位,从料仓中吸取薄片产品,然后进行运输;

19.s5、吸料运输装置到达定位治具上方(即下料工作)后,将薄片产品放入定位治具内,同时顶升装置继续工作,将料仓中堆叠的薄片产品的最顶层产品顶升到设定位置;

20.s6、重复步骤s3~s5的动作,直到将定位治具摆满薄片产品后自动停机;

21.s7、人工将定位治具移走,重新按步骤s2放入空的定位治具;

22.s8、重复步骤s2~s7的动作,直到料仓内的薄片产品取料完,然后重新在料仓中装载薄片产品。

23.本实用新型的薄片产品上料设备可实现自动上料和自动摆盘,代替传统人工手动上料方式,提高生产效率和正确率,降低人工成本。

24.在一些实施方式中,顶升装置包括第一安装架、第一驱动件、顶升板和顶升杆,第一安装架、第一驱动件安装于机体,料仓安装于第一安装架,顶升板可活动地安装于第一安装架且与第一驱动件动力连接,顶升杆的一端安装于顶升板,另一端可穿过第一安装架伸入至料仓的限位槽内。由此,顶升装置的工作原理为:第一驱动件驱动顶升板顶升,可带动顶升杆在限位槽内顶升,将薄片产品顶出,便于吸料运输装置的吸取。

25.在一些实施方式中,第一安装架包括上安装板、下安装板以及导向杆,下安装板安装于机体,上安装板通过导向杆安装于上安装板的上方,料仓安装于上安装板的上端面,顶升板通过套筒套装于导向杆且能够在上安装板与下安装板之间活动。由此,第一驱动件可带动顶升板沿着导向杆活动,顶升过程运行顺畅且平稳,稳定性好。

26.在一些实施方式中,料仓为分体式料仓,料仓通过一安装座安装于上安装板。由此,采用分体式料仓,便于补充薄片产品。

27.在一些实施方式中,料仓包括第一仓体、第二仓体和锁紧件,仓体安装于安装座,第二仓体可拆卸地安装于第一仓体且通过锁紧件进行锁紧,第一仓体的外侧面开设有多个呈间隔分布的第一限位半槽,第二仓体的内侧面开设有多个呈间隔分布的第二限位半槽,当第一仓体与第二仓体合并后,第一限位半槽与第二限位半槽共同形成所述限位槽。由此,料仓可分体,便于快速补充产品,操作方便;同时补充完后可通过锁紧件进行锁紧,稳固性好。

28.在一些实施方式中,吸料运输装置包括驱动机构和吸料机构,驱动机构安装于机体,吸料机构安装于驱动机构,吸料机构包括升降驱动模组和吸料模组,升降驱动模组安装于驱动机构,吸料模组安装于升降驱动模组,吸料模组与薄片产品相配合,用于吸取薄片产品,升降驱动模组用于驱动吸料模组升降,驱动机构用于驱动吸料模组在料仓与定位治具之间运动。由此,吸料运输装置的工作原理为:吸料模组能够吸取薄片产品,驱动机构、升降驱动模组共同配合能够实现对吸料模组的两轴方向的移动,实现对薄片产品的运输。本实用新型的吸料运输装置能够实现薄片产品的自动输送,效率高且精准。

29.在一些实施方式中,吸料模组包括至少一个安装块以及安装于各安装块上的至少一个与薄片产品相配合的吸料头,安装块安装于升降驱动模组。由此,吸料头可以实现对薄片产品的吸附,设置为多个可一次性吸取多个产品,大幅提高效率。

30.在一些实施方式中,驱动机构为单轴驱动模组。

31.在一些实施方式中,薄片产品上料设备还包括第二安装架,第二安装架安装于机体,定位治具可拆卸地安装于第二安装架。

32.在一些实施方式中,薄片产品上料设备还包括控制装置,控制装置安装于机体且与顶升装置、吸料运输装置均电性连接。

33.本实用新型的有益效果:

34.本实用新型的薄片产品上料设备可实现自动上料和自动摆盘,代替传统人工手动上料方式,提高生产效率和正确率,降低人工成本。

附图说明

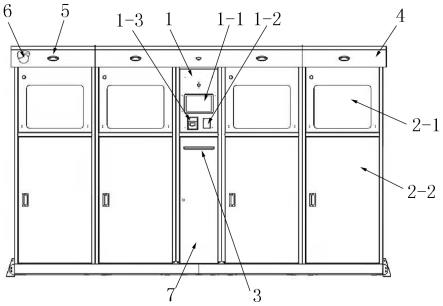

35.图1为实用新型一实施方式的薄片产品上料设备的立体结构示意图;

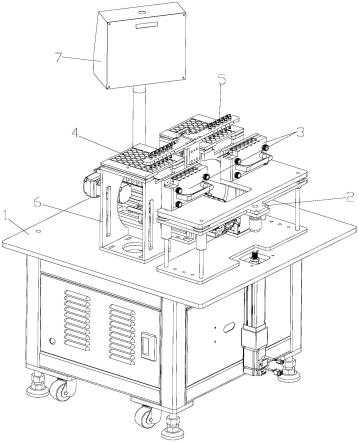

36.图2为图1所示的薄片产品上料设备的去掉部分机体后的立体结构示意图;

37.图3为图2所示的薄片产品上料设备的顶升装置的立体结构示意图;

38.图4为图2所示的薄片产品上料设备的料仓的立体结构示意图

39.图5为图4所示的料仓的部分爆炸结构示意图;

40.图6为图2所示的薄片产品上料设备的吸料运输装置的立体结构示意图;

41.图7为图6所示的吸料运输装置的吸料机构的立体结构示意图。

42.图1~7中的附图标记:1-机体;2-顶升装置;3-料仓;4-定位治具;5

‑ꢀ

吸料运输装置;6-第二安装架;7-控制装置;10-薄片产品;21-第一安装架; 22-第一驱动件;23-顶升板;24-顶升杆;25-安装座;26-套筒;30-限位槽;31-第一仓体;32-第二仓体;33-锁紧件;34-把手;51-驱动机构;52-吸料机构;211-上安装板;212-下安装板;213-导向杆;311-第一限位半槽;321

‑ꢀ

第二限位半槽;521-升降驱动模组;522-吸料模组;522a-安装块;522b-吸料头。

具体实施方式

43.下面结合附图对本实用新型作进一步详细的说明。

44.图1~7示意性地显示了根据本实用新型的一种实施方式的薄片产品上料设备。

45.如图1~7所示,该薄片产品上料设备至少包括以下组件:

46.机体1;

47.顶升装置2,安装于机体1的一端;

48.料仓3,安装于顶升装置2的上方;

49.定位治具4,安装于机体1且位于顶升装置2的内侧;

50.吸料运输装置5,安装于机体的另一端;

51.料仓3开设有用于放置薄片产品10的限位槽30;

52.顶升装置2配置为将限位槽30内的薄片产品10顶升;

53.吸料运输装置5配置为将顶升装置2顶升出来的最顶层薄片产品10进行吸取并运输至定位治具4内。

54.如图1~3所示,本实施方式的顶升装置2包括第一安装架21、第一驱动件22、顶升板23和顶升杆24。第一安装架21、第一驱动件22安装于机体1,料仓3安装于第一安装架21,顶升板23可活动地安装于第一安装架 21且与第一驱动件22动力连接,顶升杆24的一端安装于顶升板23,另一端可穿过第一安装架21伸入至料仓3的限位槽30内。由此,顶升装置2 的工作原理为:第一驱动件22驱动顶升板23顶升,可带动顶升杆24在限位槽30内顶升,将薄片产品10顶出,便于吸料运输装置5的吸取。

55.第一安装架21包括上安装板211、下安装板212以及导向杆213。下安装板212安装于机体1,上安装板211通过导向杆213安装于上安装板 211的上方,料仓3安装于上安装板211的上端面,顶升板23通过套筒26 套装于导向杆213且能够在上安装板211与下安装板212之间活动。由此,第一驱动件22可带动顶升板23沿着导向杆213活动,顶升过程运行顺畅且平稳,稳定性好。

56.如图4和图5所示,本实施方式的料仓3为分体式料仓3。料仓3通过一安装座25安装于上安装板211。由此,采用分体式料仓3,便于补充薄片产品10。

57.料仓3包括第一仓体31、第二仓体32和锁紧件33。仓体安装于安装座25,第二仓体32可拆卸地安装于第一仓体31且通过锁紧件33进行锁紧,第一仓体31的外侧面开设有多个呈间隔分布的第一限位半槽311,第二仓体32的内侧面开设有多个呈间隔分布的第二限位半槽321,当第一仓体31 与第二仓体32合并后,第一限位半槽311与第二限位半槽321共同形成所述限位槽30。由此,料仓3可分体,便于快速补充产品,操作方便;同时补充完后可通过锁紧件33进行锁紧,稳固性好。

58.本实施方式的料仓3还包括把手34,把手34设置于第二仓体32的外侧面,通过把手34可便于打开第二仓体32,操作方便。

59.如图6和图7所示,吸料运输装置5包括驱动机构51和吸料机构52。驱动机构51安装于机体1,吸料机构52安装于驱动机构51。吸料机构52 包括升降驱动模组521和吸料模组522。升降驱动模组521安装于驱动机构 51,吸料模组522安装于升降驱动模组521。吸料模组522与薄片产品10 相配合,用于吸取薄片产品10。升降驱动模组521用于驱动吸料模组522 升降,驱动机构51用于驱动吸料模组522在料仓3与定位治具4之间运动。由此,吸料运输装置5的工作原理为:吸料模组522能够吸取薄片产品10,驱动机构51、升降驱动模组521共同配合能够实现对吸料模组522的两轴方向的移动,实现对薄片产品10的运输。本实用新型的吸料运输装置5能够实现薄片产品10的自动输送,效率高且精准。

60.吸料模组522包括至少一个安装块522a以及安装于各安装块522a上的至少一个与薄片产品10相配合的吸料头522b。安装块522a安装于升降驱动模组521。由此,吸料头522b可以实现对薄片产品10的吸附,设置为多个可一次性吸取多个产品,大幅提高效率。本实施方式的吸料头522b为吸嘴。

61.本实施方式的驱动机构51为单轴驱动模组,具体可以为直线电机。

62.本实施方式的料仓3为两个,每个料仓3上开设的限位槽30为6个,每个限位槽30可放置500pcs薄片产品10,一个料仓3可放置3000pcs薄片产品10。吸料运输装置5的吸料模组522为两个,即一次性可吸取12pcs 薄片产品10。

63.薄片产品10上料设备还包括第二安装架6,第二安装架6安装于机体 1,定位治具4可拆卸地安装于第二安装架6。

64.薄片产品10上料设备还包括控制装置7,控制装置7安装于机体1且与顶升装置2、吸料运输装置5均电性连接。本实施方式的控制装置7可以为plc控制器。

65.本实用新型提供了一种全新结构的薄片产品10上料设备,该上料设备的工作原理为:

66.s1、将薄片产品10分多次放入料仓3的限位槽30中,每个料仓3放置3000pcs的薄片产品10(每个限位槽30放500pcs),且保持所有限位槽 30内的薄片产品10堆叠高度一致;

67.s2、人工将空的定位治具4放置指定位置;

68.s3、启动机器,吸料运输装置5运行至料仓3的上方(即吸料工位),然后顶升装置2工作将料仓3中堆叠的薄片产品10的最顶层产品顶升到设定位置;

69.s4、驱动机构51驱动吸料模组522移动到位后,升降驱动模组521带动左右两个吸料模组522下行到位,左右两个吸料模组522的所有吸料头 522b同时从两个料仓3中吸取

12pcs薄片产品10,然后升降驱动模组521 带动左右两个吸料模组522上行到位;

70.s5、驱动机构51驱动吸料模组522后撤移动,带动吸取薄片产品10 的吸料模组522移动到两个定位治具4的第一排列上方,升降驱动模组521 带动左右两个吸料模组522下行到位,将12pcs薄片产品10分别放入两个定位治具4的第一排空穴位中;

71.s6、重复步骤s3~s5的动作,直到连续七次后将定位治具4摆满薄片产品10后自动停机;

72.s7、人工将定位治具4移走,重新按步骤s2放入空的定位治具4;

73.s8、重复步骤s2~s7的动作,直到料仓3内的薄片产品10取料完,然后重新在料仓3中装载薄片产品10。

74.本实用新型的薄片产品10上料设备可实现自动上料和自动摆盘,代替传统人工手动上料方式,提高生产效率和正确率,降低人工成本。

75.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。