1.本发明属于城市轨道交通技术领域,尤其涉及城市地铁机车受电弓碳滑板磨耗检测技术,具体地说是一种基于大数据智能分析的碳滑板磨耗管理方法。

背景技术:

2.城市地铁机车动力来源于接触网采用dc600-1500v电压,其电流高达800-4800a,运行速度为60-120km/h,受电弓用于从接触网获取电流,并且进入电机。受电弓与接触网依靠碳滑板进行获取电力,机车在运行过程中和接触网一直保持接触,因此碳滑板与接触网长期处于摩擦状态。现有系统中碳滑板与接触网采取z字形运行方式,工作面约为550mm,碳滑板理想状态下为均匀磨耗,但实际中工作面内有一个点出现异常磨耗,将导致整根碳滑板使用受限,并且面临更换,因此异常磨耗是导致资源浪费的罪魁祸首。然而碳滑板作为地铁运行的主要部件,其异常磨耗是长期积累的过程,因此技术手段的创新直接决定了管理水平。

3.碳滑板作为轨道交通安全运行的主要组建,又因其为易损耗材,一直缺乏有效且科学的管理手段,传统游标卡尺的检测方式已经无满足现代经济高速发展的需求。目前阶段以图像数据、视频数据作为检测磨耗的主要手段,其中以南京理工大学牛福娟、董璐、孙悦、邢宗义《一种基于深度学习目标检测的受电弓碳滑板磨耗检测方法》中以图像作为数据源进行检测,而在实际应用过程中,碳滑板随着接触网的摩擦,工作区域内覆盖大量碳粉,图像识别的难度大,精度差。

技术实现要素:

4.本发明的目的是针对现有技术存在的问题,提供一种基于大数据智能分析的碳滑板磨耗管理方法,该方法基于碳滑板的厚度作为是否更换的主要指标参数,提供了一套从模型创建到数据修正拟合的全程计算、并基于大数据分析模型的有效管理手段,能够有效管理测量数据,综合分析评估当前运行状态。

5.本发明的目的是通过以下技术方案解决的:

6.一种基于大数据智能分析的碳滑板磨耗管理方法,其特征在于:该碳滑板磨耗管理方法的步骤为:

7.a、在每一个碳滑板上线之前进行参数采集,建立碳滑板参数的标准模型库,并生成碳滑板参数文件.bin;

8.b、检测装置测量在线运行的碳滑板的实时磨耗数据,并基于碳滑板参数的标准模型库,将实时磨耗数据经修正后生成实时磨耗工况数据.data文件;

9.c、通过大量的实时磨耗工况数据.data文件,结合车辆运行里程、线路信息计算出碳滑板的每公里磨耗值;

10.d、计算在网运行的每根碳滑板的每公里磨耗平均值,进而得到整根碳滑板的更换周期;

11.e、由单根碳滑板的更换周期,计算得到整条线路上碳滑板的平均更换周期、进而获得现有城轨运行网络中所有受电弓碳滑板的平均更换周期,从而实现对碳滑板的预期管理,提高对线网中碳滑板的高效、精准、数字化的科学管理水平。

12.所述步骤a中的标准模型库用于检测装置调用修正测量数据。

13.所述步骤a中的碳滑板参数包括:碳滑板有效长度l1(碳滑板国标固定值,每根值有差异),单位mm;碳滑板有效工作面长度l2(碳滑板国标固定值,每根值有差异),单位mm;碳滑板端部倾斜面倾角θ0(每根碳滑板固定值,有差异);碳滑板端部倾斜面长度l

11

(每根碳滑板固定值,有差异),单位mm;碳滑板出厂时的工作面厚度y0,单位mm。

14.所述步骤b中的检测装置测量在线运行的碳滑板的实时磨耗数据的具体过程为:

15.b1、获取激光角度修正值θ1(每次检测的测量值)、激光探头距离检测窗口的垂直高度ha(每根碳滑板的固定值,不同碳滑板有差异),单位mm;

16.b2、计算测量位置和端部之间的距离la:la=[(l

11

·

tanθ0) ha]

·

cosθ1,式中:l

11

为碳滑板端部倾斜面长度,单位mm;θ0为碳滑板端部倾斜面倾角;

[0017]

b3、检测装置每次测量获得的实际磨耗数据的计算方法为:以测量位置为起点、通过碳滑板检测装置的磨耗测量值与碳滑板的初始值作为基础数据计算出实际磨耗数据:f(x)为通过检测装置的光学模块测量得到的磨耗数据;dx为测量位置距初始端的有效距离;x为检测装置的光学模块行进的距离。

[0018]

所述步骤b中的修正的具体过程为:每次测量获得的实际磨耗数据经过修正后得到的实时磨耗工况数据d(x)为:式中,f(la)为以la为变量的一次函数、用于计算测量位置和端部之间的距离la与对应修正值之间的函数关系。

[0019]

所述步骤b中的实时磨耗工况数据.data文件由实时磨耗工况数据d(x)制作成,实时磨耗工况数据.data文件包括:修正参数dx.data、碳滑板初始值org.xml、磨耗数据dig.bin、车辆信息及行驶里程数ru.txt;其中修正参数dx包括激光角度修正值θ1和激光探头距离检测窗口的垂直高度ha,碳滑板初始值org包括滑板有效长度l1、碳滑板有效工作面长度l2、碳滑板端部倾斜面倾角θ0、碳滑板端部倾斜面长度l

11

,磨耗数据dig为每次测量获得的实际磨耗数据

[0020]

所述的实时磨耗工况数据.data文件之间以碳滑板标号id为索引条件,生产一条包含全部信息的data文件、以id 线路 时间为命名规则的data数据,将数据索引存入sql数据库中,记录存储位置信息、文件名称及hash值。

[0021]

所述步骤c中的碳滑板的每公里磨耗值的求取方法为:以每一根碳滑板在每次取样时的磨耗最大值为取样数据,根据相邻两次测量的实时磨耗工况数据δtn和δt

n-1

的差值、除以相邻两次测量时碳滑板运行完的公里数dn和d

n-1

的差值,得到碳滑板的每公里磨耗

值:yn=(δt

n-1-δtn)

÷

(d

n-d

n-1

),式中:yn为碳滑板第n次测量时获得的每公里磨耗值;δtn=d(x)

min

,δtn和δt

n-1

分别表示第n次和第n-1次测量时的磨耗工况数据的最大值(最薄点),单位为mm,直接能够从实时磨耗工况数据.data文件中提取到;dn和d

n-1

分别表示第n次和第n-1次测量时碳滑板运行完的公里数;n表示测量的次数。

[0022]

所述步骤d中的每根碳滑板的每公里磨耗平均值的求取方法为:对整根碳滑板的实时磨耗工况数据进行分析,通过对碳滑板的n次测量数据中的每次磨耗最大值进行取样获得的碳滑板的每公里磨耗值y1,y2,

…

,yn,计算出整根碳滑板的每公里平均磨耗值,计算出整根碳滑板的每公里平均磨耗值式中:为整根碳滑板的每公里平均磨耗值,yn为碳滑板第n次测量时获得的每公里磨耗值;

[0023]

则整根碳滑板的更换周期为:其中:整根碳滑板的更换周期的单位为公里;5mm为碳滑板工作面厚度的最低极限值;δtn的单位为mm。

[0024]

所述步骤e中的整条线路上碳滑板的平均更换周期x为:其中:x为该条线路上碳滑板的平均更换周期,单位为公里;n为该条线路上所有运行的碳滑板总数;

[0025]

则线网上全部碳滑板的平均更换周期为:其中:xi为第i条线路上的碳滑板的平均更换周期,m为全网线路总数;为线网上全部碳滑板的平均更换周期,单位为公里;

[0026]

该线网上的车辆预计行驶里程数根据线网上全部碳滑板的平均更换周期进行碳滑板更换提示。

[0027]

本发明相比现有技术有如下优点:

[0028]

本发明的方法基于碳滑板的厚度作为是否更换的主要指标参数,提供了一套从模型创建到数据修正拟合的全程计算、并基于大数据分析模型的有效管理手段,首先要从源头数据进行严格管理,通过大数据将碳滑板测量数据修正后,根据车辆运行里程、线路信息等参数信息,在频繁的检测中发现问题的规律,能够有效管理测量数据,综合分析评估当前运行状态;从而达到提高管理水平、提前排除隐患。

附图说明

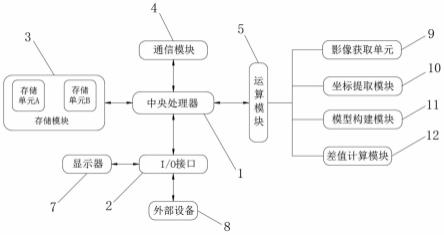

[0029]

附图1为本发明的基于大数据智能分析的碳滑板磨耗管理方法的流程图;

[0030]

附图2为碳滑板的参数测量图;

[0031]

附图3为本发明提供的一个实施例中的检测装置测量时的测量位置和端部之间的

距离计算示意图;

[0032]

附图4为本发明提供的一个实施例中的某个碳滑板测量550次获得的磨耗测量值曲线图。

具体实施方式

[0033]

下面详细描述本发明的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用千解释本发明,而不能解释为对本发明的限制。

[0034]

本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式”一”、“一个"、”所述”和“该”也可包括复数形式。应该进一步理解的是,本发明的说明书中使用的措辞“包括“是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。应该理解,当我们称元件被“连接'或"耦接'到另一元件时,它可以直接连接或耦接到其他元件,或者也可以存在中间元件。此外,这里使用的“连接”或“耦接”可以包括无线连接或耦接。这里使用的措辞”和/或“包括一个或更多个相关联的列出项的任一单元和全部组合。

[0035]

本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

[0036]

如图1所示:一种基于大数据智能分析的碳滑板磨耗管理方法,该碳滑板磨耗管理方法的步骤为:

[0037]

a、在每一个碳滑板上线之前进行参数采集,碳滑板参数包括:碳滑板有效长度l1、碳滑板有效工作面长度l2、碳滑板端部倾斜面倾角θ0、碳滑板端部倾斜面长度l

11

、碳滑板出厂时的工作面厚度y0,建立碳滑板参数的标准模型库,并生成碳滑板参数文件.bin。

[0038]

b、检测装置测量在线运行的碳滑板的实时磨耗数据,并基于碳滑板参数的标准模型库,将实时磨耗数据经修正后生成实时磨耗工况数据.data文件;

[0039]

具体过程为:

[0040]

b1、获取激光角度修正值θ1(每次检测的测量值)、激光探头距离检测窗口的垂直高度ha;

[0041]

b2、计算测量位置和端部之间的距离la:la=[(l

11

·

tanθ0) ha]

·

cosθ1,式中:l

11

为碳滑板端部倾斜面长度;θ0为碳滑板端部倾斜面倾角;

[0042]

b3、检测装置每次测量获得的实际磨耗数据的计算方法为:以测量位置为起点、通过碳滑板检测装置的磨耗测量值与碳滑板的初始值作为基础数据计算出实际磨耗数据:f(x)为通过检测装置的光学模块测量得到的磨耗数据,dx为测量位置距初始端的有效距离,x为检测装置的光学模块行进的距离;

[0043]

b4、每次测量获得的实际磨耗数据经过修正后得到的实时磨耗工况数

据d(x)为:式中,f(la)为以la为变量的一次函数、用于计算测量位置和端部之间的距离la与对应修正值之间的函数关系;

[0044]

b5、实时磨耗工况数据.data文件由实时磨耗工况数据d(x)制作成,实时磨耗工况数据.data文件包括:修正参数dx.data、碳滑板初始值org.xml、磨耗数据dig.bin、车辆信息及行驶里程数ru.txt;其中修正参数包括激光角度修正值θ1和激光探头距离检测窗口的垂直高度ha,碳滑板初始值包括滑板有效长度l1、碳滑板有效工作面长度l2、碳滑板端部倾斜面倾角θ0、碳滑板端部倾斜面长度l

11

,磨耗数据为每次测量获得的实际磨耗数据

[0045]

b6、实时磨耗工况数据.data文件之间以碳滑板标号id为索引条件,生产一条包含全部信息的data文件、以id 线路 时间为命名规则的data数据,将数据索引存入sql数据库中,记录存储位置信息、文件名称及hash值。

[0046]

c、通过大量的实时磨耗工况数据.data文件,结合车辆运行里程、线路信息计算出碳滑板的每公里磨耗值,具体为:以每一根碳滑板在每次取样时的磨耗最大值为取样数据,根据相邻两次测量的实时磨耗工况数据δtn和δt

n-1

的差值、除以相邻两次测量时碳滑板运行完的公里数dn和d

n-1

的差值,得到碳滑板的每公里磨耗值:yn=(δt

n-1-δtn)

÷

(d

n-d

n-1

),式中:yn为碳滑板第n次测量时获得的每公里磨耗值;δtn=d(x)

min

,δtn和δt

n-1

分别表示第n次和第n-1次测量时的磨耗工况数据的最大值(最薄点),单位为mm,直接能够从实时磨耗工况数据.data文件中提取到;dn和d

n-1

分别表示第n次和第n-1次测量时碳滑板运行完的公里数;n表示测量的次数。

[0047]

d、计算在网运行的每根碳滑板的每公里磨耗平均值,对整根碳滑板的实时磨耗工况数据进行分析,通过对碳滑板的n次测量数据中的每次磨耗最大值进行取样获得的碳滑板的每公里磨耗值y1,y2,

…

,yn,计算出整根碳滑板的每公里平均磨耗值,计算出整根碳滑板的每公里平均磨耗值式中:为整根碳滑板的每公里平均磨耗值,yn为碳滑板第n次测量时获得的每公里磨耗值;

[0048]

进而得到整根碳滑板的更换周期为:其中:整根碳滑板的更换周期的单位为公里;5mm为碳滑板工作面厚度的最低极限值;δtn的单位为mm。

[0049]

e、由单根碳滑板的更换周期,计算得到整条线路上碳滑板的平均更换周期x为:其中:x为该条线路上碳滑板的平均更换周期,单位为公里;n为

该条线路上所有运行的碳滑板总数;

[0050]

进而获得现有城轨运行网络中所有受电弓碳滑板的平均更换周期为:其中:xi为第i条线路上的碳滑板的平均更换周期,m为全网线路总数;为线网上全部碳滑板的平均更换周期,单位为公里;

[0051]

该线网上的车辆预计行驶里程数根据线网上全部碳滑板的平均更换周期进行碳滑板更换提示,从而实现对碳滑板的预期管理,提高对线网中碳滑板的高效、精准、数字化的科学管理水平。

[0052]

实施例

[0053]

如南京地铁三号线,在网运行车辆58列,共有232根碳滑板(一列车为两端,每端各两根)在这个线路上运行,碳滑板反应的是接触网状态和环境,所以先统计单个碳滑板情况,再汇总到线路上进行评判。

[0054]

如图1-3所示,一种基于大数据智能分析的碳滑板磨耗管理方法,其步骤为:

[0055]

a、在每一个碳滑板上线之前进行参数采集,碳滑板参数包括:碳滑板有效长度l1=1052mm、碳滑板有效工作面长度l2=550mm、碳滑板端部倾斜面倾角θ0=4.5

°

、碳滑板端部倾斜面长度l

11

=255mm、碳滑板出厂时的工作面厚度y0=25mm,建立碳滑板参数的标准模型库,并生成碳滑板参数文件.bin。

[0056]

b1、检测装置获取某一在线运行的碳滑板的激光角度修正值θ1=23.67

°

、激光探头距离检测窗口的垂直高度ha=43.65mm;

[0057]

b2、计算步骤b1中的碳滑板的测量位置和端部之间的距离la=267.1156mm;

[0058]

b3、对步骤b1、b2中的碳滑板进行测量,检测装置测量550次获得的磨耗测量值汇总如表一所示、相应的磨耗测量值曲线图为如图4所示;检测装置每次测量获得的实际磨耗数据的计算方法为:以测量位置为起点、通过碳滑板检测装置的磨耗测量值与碳滑板的初始值作为基础数据计算出实际磨耗数据;

[0059]

[0060]

[0061]

[0062]

[0063]

[0064]

[0065]

[0066]

[0067]

[0068]

[0069]

[0070]

[0071]

[0072][0073]

表一 检测装置测量获得的碳滑板磨耗测量值汇总表

[0074]

b4、每次测量获得的实际磨耗数据经过修正后得到实时磨耗工况数据;

[0075]

b5、实时磨耗工况数据d(x)制作成对应的实时磨耗工况数据.data文件。

[0076]

c、通过大量的实时磨耗工况数据.data文件,结合车辆运行里程、线路信息计算出碳滑板的每公里磨耗值,具体为:以每一根碳滑板在每次取样时的磨耗最大值为取样数据,根据相邻两次测量的实时磨耗工况数据δtn和δt

n-1

的差值、除以相邻两次测量时碳滑板运行完的公里数dn和d

n-1

的差值,得到碳滑板的每公里磨耗值:1.07

×

10-4

mm。

[0077]

d、计算在网运行的每根碳滑板的每公里磨耗平均值,对整根碳滑板的实时磨耗工况数据进行分析,通过对碳滑板的n次测量数据中的每次磨耗最大值进行取样获得的碳滑板的每公里磨耗值y1,y2,

…

,yn,计算出整根碳滑板的每公里平均磨耗值为整根碳滑板的每公里平均磨耗值;进而得到整根碳滑板的更换周期公里;

[0078]

e、由单根碳滑板的更换周期,得到整条线路上碳滑板的平均更换周期:x=17.76

×

104公里;进而获得现有城轨运行网络中所有受电弓碳滑板的平均更换周期为:公里。

[0079]

故,南京地铁三号线上的车辆预计行驶里程数根据线网上全部碳滑板的平均更换周期进行碳滑板更换提示,从而实现对碳滑板的预期管理,提高对线网中碳滑板的高效、精准、数字化的科学管理水平。

[0080]

本发明的方法基于碳滑板的厚度作为是否更换的主要指标参数,提供了一套从模型创建到数据修正拟合的全程计算、并基于大数据分析模型的有效管理手段,首先要从源头数据进行严格管理,通过大数据将碳滑板测量数据修正后,根据车辆运行里程、线路信息等参数信息,在频繁的检测中发现问题的规律,能够有效管理测量数据,综合分析评估当前运行状态;从而达到提高管理水平、提前排除隐患。

[0081]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。