1.本实用新型属于气液分离器测试装置技术领域,具体涉及一种气液分离器性能测试装置。

背景技术:

2.氢燃料电池是一种把氢气所具有的化学能直接转化电能的发电装置,因其具有能量转换效率高、产物水清洁无污染等优点,发展和应用前景广阔,在交通运输领域愈发被重视。在氢燃料电池工作过程中,未反应的氢气从电堆阳极侧出口流出,经循环再次进入电堆反应,以提高燃料利用率。由于循环氢气会携带部分反应产生的水,如果不进行气液分离,直接将循环氢气通入电堆,势必造成电堆内水累积过多而出现“水淹”,从而影响电堆性能和寿命,同时过多的水还会对循环泵等阳极零部件的正常工作造成影响。

3.因此,对循环氢气中携带的液体进行有效分离,保证入堆氢气浓度和湿度在合理的范围内,对提高氢气利用率和维持系统稳定运行具有重要意义,而目前业内尚缺乏对气液分离器性能进行评估的统一标准和测定方法,严重阻碍了燃料电池系统的产品选型和开发工作的开展。

技术实现要素:

4.为了解决现有技术存在的上述问题,本实用新型的目的在于提供一种测定气液分离器性能的装置及方法,通过模拟燃料电池系统实际运行的状态,从气液分离器的流阻、分离效率对气液分离器的性能进行评估。

5.本实用新型所采用的技术方案为:

6.一种气液分离器性能测试装置,包括缓冲箱,缓冲箱上分别连接有气体管路、液体管路和混合管路,气体管路上依次连接有高压气源和第一调压阀,液体管路上依次连接有水箱和水泵,混合管路上依次连接有第一压力传感器、气液分离器和第二压力传感器,气液分离器上还通过管道连接有集水箱。

7.气体管路输送的氢气与液体管路输送的水在缓冲箱内充分混合,用以模拟不同工况电堆阳极出口即气液分离器入口的流体状态,混合流体流入气液分离器进行分离,分离出的液体经排水阀排出至集水箱中,其余流体经出气口流出气液分离器。用第一压力传感器测定流体分离前的压力值,用第二压力传感器测定出流体分离后的压力值,即可得到流体流经气液分离器的流阻。同时,称量出实验前后集水箱和水箱的质量,计算出气液分离器的入水量和分水量,从而计算出相应工况下的分离效率。从流阻和分离效率两个方面对气液分离器性能作出评估,为产品选型提供了依据,对燃料电池系统的开发工作提供有力的技术支持。

8.作为本实用新型的优选方案,所述气体管路上还连接有质量流量控制器,液体管路上连接有液体流量计。质量流量控制器能对气体流量进行监测,从而可通过第一哦调压阀准确调节气体管路上气体压力和流量。液体流量计能对液体流量进行监测,从而可通过

水泵准确调节液体管路上液体的流量。通过调节气体流量和液体流量,可模拟不同工况电堆阳极出口即气液分离器入口的流体状态,从而本实用新型可对不同状态下气液分离器的性能进行测试。

9.作为本实用新型的优选方案,所述混合管路上还分别连接有第一粒径分布仪和第二粒径分布仪,第一粒径分布仪位于缓冲箱和第一压力传感器之间,第二粒径分布仪位于第二压力传感器远离气液分离器的一侧。在气液分离器前后分别第一粒径分布仪和第二粒径分布仪,可分析气液分离器对不同粒径液滴的分离能力,评估出该部件适用的液滴粒径范围,从而可从多方面对气液分离器的性能进行评估。

10.作为本实用新型的优选方案,所述混合管路上还连接有第二调压阀,第二调压阀位于第二粒径分布仪远离第二压力传感器的一侧。

11.作为本实用新型的优选方案,所述气液分离器与集水箱之间的管路上连接有排水阀。

12.作为本实用新型的优选方案,所述液体管路连接缓冲箱的一端连接有雾化喷嘴,雾化喷嘴伸进缓冲箱内。雾化喷嘴能将液体进行雾化,雾化后的水在缓冲箱内与气体充分混合。雾化喷嘴位于缓冲箱内,避免雾化水散发。

13.作为本实用新型的优选方案,所述缓冲箱与气体管路的接口和缓冲箱与混合管路的接口在同一水平面内,防止水分在缓冲箱内积累。

14.本实用新型的有益效果为:

15.1.本实用新型的气体管路输送的氢气与液体管路输送的水在缓冲箱内充分混合,用以模拟不同工况电堆阳极出口即气液分离器入口的流体状态,混合流体流入气液分离器进行分离,分离出的液体经排水阀排出至集水箱中,其余流体经出气口流出气液分离器。用第一压力传感器测定流体分离前的压力值,用第二压力传感器测定出流体分离后的压力值,即可得到流体流经气液分离器的流阻。同时,称量出实验前后集水箱和水箱的质量,计算出气液分离器的入水量和分水量,从而计算出相应工况下的分离效率。从流阻和分离效率两个方面对气液分离器性能作出评估,为产品选型提供了依据,对燃料电池系统的开发工作提供有力的技术支持。

16.2.本实用新型的气液分离器前后分别第一粒径分布仪和第二粒径分布仪,可分析气液分离器对不同粒径液滴的分离能力,评估出该部件适用的液滴粒径范围,从而可从多方面对气液分离器的性能进行评估。

附图说明

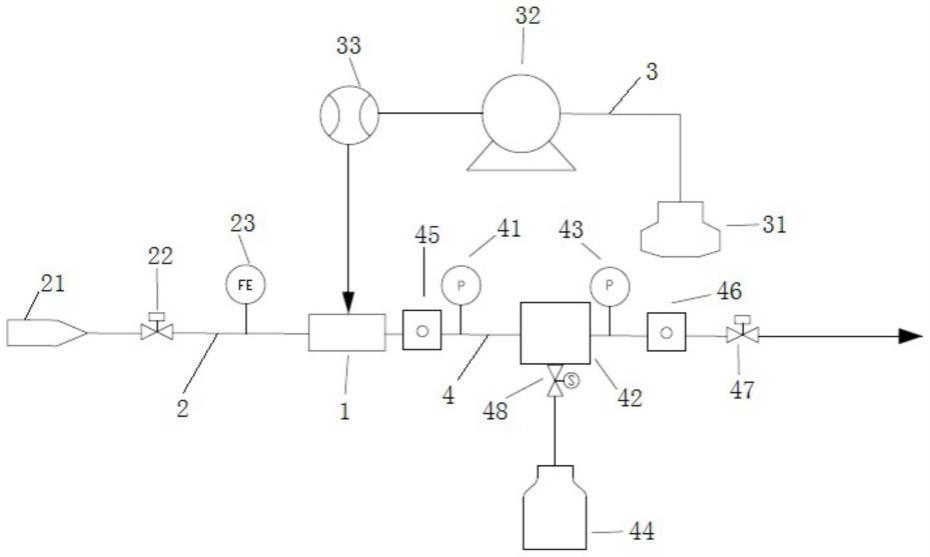

17.图1是本实用新型的结构示意图。

18.图中,1-缓冲箱;2-气体管路;3-液体管路;4-混合管路;21-高压气源;22-第一调压阀;23-质量流量控制器;31-水箱;32-水泵;33-液体流量计;41-第一压力传感器;42-气液分离器;43-第二压力传感器;44-集水箱;45-第一粒径分布仪;46-第二粒径分布仪;47-第二调压阀;48-排水阀。

具体实施方式

19.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始

至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

20.如图1所示,本实施例的燃料电池用气液分离器性能测试装置,包括缓冲箱1,缓冲箱1上分别连接有气体管路2、液体管路3和混合管路4,气体管路2上依次连接有高压气源21和第一调压阀22,液体管路3上依次连接有水箱31和水泵32,混合管路4上依次连接有第一压力传感器41、气液分离器42和第二压力传感器43,气液分离器42上还通过管道连接有集水箱44。所述气液分离器42与集水箱44之间的管路上连接有排水阀48。

21.气体管路2输送的氢气与液体管路3输送的水在缓冲箱1内充分混合,用以模拟不同工况电堆阳极出口即气液分离器42入口的流体状态,混合流体流入气液分离器42进行分离,分离出的液体经排水阀48排出至集水箱44中,其余流体经出气口流出气液分离器42。用第一压力传感器41测定流体分离前的压力值,用第二压力传感器43测定出流体分离后的压力值,即可得到流体流经气液分离器42的流阻。同时,称量出实验前后集水箱44和水箱31的质量,计算出气液分离器42的入水量和分水量,从而计算出相应工况下的分离效率。从流阻和分离效率两个方面对气液分离器42性能作出评估,为产品选型提供了依据,对燃料电池系统的开发工作提供有力的技术支持。

22.其中,所述气体管路2上还连接有质量流量控制器23,液体管路3上连接有液体流量计33。质量流量控制器23能对气体流量进行监测,从而可通过第一哦调压阀准确调节气体管路2上气体压力和流量。液体流量计33能对液体流量进行监测,从而可通过水泵32准确调节液体管路3上液体的流量。通过调节气体流量和液体流量,可模拟不同工况电堆阳极出口即气液分离器42入口的流体状态,从而本实用新型可对不同状态下气液分离器42的性能进行测试。

23.更进一步,所述混合管路4上还分别连接有第一粒径分布仪45和第二粒径分布仪46,第一粒径分布仪45位于缓冲箱1和第一压力传感器41之间,第二粒径分布仪46位于第二压力传感器43远离气液分离器42的一侧。所述混合管路4上还连接有第二调压阀47,第二调压阀47位于第二粒径分布仪46远离第二压力传感器43的一侧。在气液分离器42前后分别第一粒径分布仪45和第二粒径分布仪46,可分析气液分离器42对不同粒径液滴的分离能力,评估出该部件适用的液滴粒径范围,从而可从多方面对气液分离器42的性能进行评估。

24.更进一步,所述液体管路3连接缓冲箱1的一端连接有雾化喷嘴,雾化喷嘴伸进缓冲箱1内。雾化喷嘴能将液体进行雾化,雾化后的水在缓冲箱1与气体充分混合。雾化喷嘴位于缓冲箱1内,避免雾化水散发。

25.所述缓冲箱1与气体管路2的接口和缓冲箱1与混合管路4的接口在同一水平面内,防止水分在缓冲箱1内积累。

26.工作流程:

27.s1:调节气体流量和水的流量,并将气体和水通入缓冲箱1混合;向缓冲向通入气体和液体时,使缓冲箱1与气体管路2的接口和缓冲箱1与混合管路4的接口保持在同一水平面内;

28.s2:将混合后的雾化气通入气液分离器42,并将分离的水进行收集;

29.s3:测量气液分离器42前、后的压力,得到气液分离器42流阻;对供水的水箱31和

收集水的集水箱44分别称重,再计算出相应工况下气液分离器42的分离效率;使用粒径分布仪分别测量气液分离器42前、后液体的粒径及分布情况。

30.本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。