1.本发明涉及汽车控制技术领域,尤其涉及一种整车质心和轴荷计算方法。

背景技术:

2.随着整车性能设计能力的提升,对轴荷设计精度要求日渐提高,各汽车厂都在提升电子虚拟样车开发阶段的轴荷设计精度。由于目前并无统一的行业规范,各汽车厂在进行轴荷设计时确定人体质心的方法不尽相同。并且人体质心位置随坐姿变化,不同的人体坐姿将影响整车质心位置从而影响车辆轴荷设计。因此寻找一种符合坐姿变化的人体质心确定方法成为各大主机厂的一个重要课题。

3.现有的人体质心确定方法主要有两种,一种是参考“gb/t5910

‑

1998轿车质量分布”标准确定人体质心位置,此方法所确定的人体质心与坐姿无关,为相对座椅r点的固定坐标。另一种是采用二维人体模板求出几何中心作为人体质心,此方法没有考虑躯干重量差异,所求出的几何中心非人体真实质心。现有方法所确定的人体质心误差较大,从而导致车辆的质心和轴荷设计误差较大,无法为性能设计提供精准的轴荷分配,零部件设计需要预留较大的冗余量,增加了开发成本。

4.公开号cn104833519a的中国发明专利申请“一种车辆轴荷确定方法及装置”提供了一种车辆轴荷确定方法。获取车辆总质量、整车整备质量、车内满载质量、驾驶员质心至前轮中心线的距离、前轮至货箱中心的距离、轴距和空载后轴荷;后轴载荷确定步骤,根据车辆的总质量、整车整备质量、车内满载质量、驾驶员质心至前轮中心线的距离、前轮至货箱中心的距离、轴距和空载后轴荷确定车辆满载时的后轴载荷。可以根据车辆的可测量参数来确定车辆满载时的后轴载荷,可以更精确地选择满足设计要求的后悬架、后桥和轮胎。

5.公开号cn111071260a的中国发明专利申请“一种铰接式三轴客车轴荷计算方法”,披露一种铰接式三轴客车轴荷计算方法,获取前车厢各组成部分的质量以及质心,以及对应质心位置距离前车厢支撑轴的水平距离;根据各组成部分的质量以及对应质心位置距离前车厢支撑轴的水平距离,利用预设算法计算前车厢各支撑轴的轴荷;获取后车厢各组成部分的质量以及质心,以及对应质心位置距离后车厢支撑轴的水平距离;根据各组成部分的质量以及对应质心位置距离后车厢支撑轴的水平距离,利用预设算法计算后车厢各支撑轴的轴荷;最终根据各支撑轴的轴荷,获取各支撑轴的总轴荷。通过该方法不必等到实际样车开发完成后就可校核轴荷分配,减少样车开发过程中的设计变动,缩短产品开发周期;且可在设计过程中及时调整方案,优化轴荷分配。

6.公开号cn112649151a的中国发明专利”一种假人质心测量装置及测量方法”公开了人体质心坐标的测量方法,测量测试假人的质量,通过更换不同高度的支撑块使两个横梁位于水平面,通过角度调整机构调整座椅靠背的角度,调整脚踏板相对后轮中心点的位置,记录此时称重装置的读数为,使测试假人与座椅贴合,记录此时称重装置的读数为,更换不同高度的支撑块,使支撑块的垂直高度增加,记录此时称重装置的读数为;将测试假人从假人质心测量装置上移开,记录此时称重装置的读数为,将测试假人放置在座椅支撑面

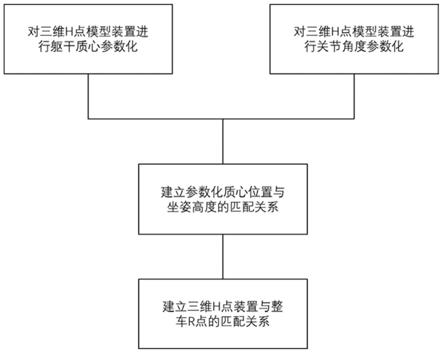

上,以后轮的轴线为y轴,前轮与后轮的中心连线为x轴,后轮的轴线中点为原点建立笛卡尔坐标系,计算假人质心坐标。解决了现有技术中缺乏用于假人在规定坐姿下质心位置的测量装置的技术问题。

7.综上,在电子虚拟样车开发阶段,现有技术无法提供一种通用的符合人体坐姿变化的质心确定方法,只能通过实际摆放测试假人进行不同坐姿的人体质心测量。从而轴荷设计工作要进行电子虚拟样车设计、实物假人测量、电子虚拟样车验证工作,效率低、周期长。

技术实现要素:

8.本发明针对现有技术在车辆设计的电子虚拟样车阶段,轴荷设计中没有一套通用的符合人体坐姿变化的质心确定方法导致的误差大、效率低、周期长等问题,提供一种人体质心确定方法,在整车坐标系下根据座椅参考点r点坐标确定人体质心位置,其质心能够真实反映人体设计坐姿的质心分布,提升整车质心、轴荷设计精度,提高开发效率,缩短周期。

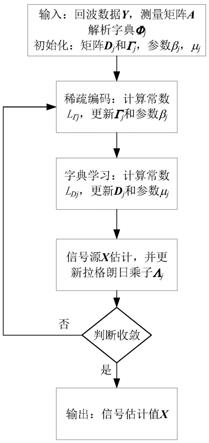

9.本发明解决上述技术问题的技术方案是,为本发明整体流程示意图,用于将三维h点模型装置的质量加载在整车坐标系的设计r点上,对三维h点模型装置进行躯干质心参数化,对三维h点模型装置躯干部位进行质量质心赋值以获得随坐姿变化的人体质量质心位置;对三维h点模型装置进行关节角度参数化,以获得坐姿参数化模型;建立参数化质心位置与坐姿的匹配关系,建立三维h点转置与整车sgrp点的匹配关系。将三维h点装置模型与整车设计r点人体坐姿进行匹配,从而获得整车坐标系下的加载人体质心位置。

10.进一步,建立任意坐姿与人体质心的匹配关系包括:将三维h点装置模型各躯干质心按坐姿匹配,各躯干角度按坐姿进行匹配,在多个不同坐姿高度上,人体质心与相应的坐姿高度相互匹配,质心位置与坐姿高度匹配关系是可变的函数关系。

11.将hpm质心位置简化成二维坐标关系,对三维h点装置各关节的基准点和基准线进行二维图形建模,形成各关节的二维模板,建立三维h点装置各二维关节模板的关节坐标系;将各关节质心采用坐标转换方法,在二维模板中确定关节坐标系下的质心坐标;以h点为坐标原点,过h点的铅垂线为z轴,朝向肩部为正,坐标轴与整车坐标系的坐标轴平行,建立二维人体模板的人体坐标系。

12.建立三维h点(装置的大腿中心线与躯干中心线交点)装置各二维关节模板的关节坐标系进一步包括:以踝关节铰接点为坐标原点建立脚坐标系,平行于脚底线为x轴,朝bof(脚掌中心点)点为正;以踝关节铰接点为坐标原点建立小腿坐标系,小腿线为x轴,朝向膝关节铰接点为正;以h点为坐标原点建立大腿坐标系,大腿线为x轴,朝向膝关节铰接点为正;以h点为坐标原点建立躯干坐标系,躯干线为x轴,朝向肩部为正。在二维模板中确定关节坐标系下的质心坐标进一步包括:按照人体关节铰接点,对各关节二维模板进行约束,形成二维人体模板,其中,将脚二维模板和小腿二维模板的踝关节铰接点相合约束,脚底线和小腿线夹角为踝关节角;将小腿二维模板和大腿二维模板的膝关节铰接点相合约束,小腿线和大腿线夹角为膝关节角;将大腿二维模板和躯干二维模板的h点铰接点相合约束,大腿线和躯干线夹角为臀关节角;躯干线与过h点铰接点的铅垂线的夹角为靠背角。

13.根据如下力矩公式求得hpm质心相对h点的坐标:

[0014][0015][0016]

根据整车坐标系下r点坐标(x

r

,y

r

,z

r

),得到人体质心坐标(x,y,z)为:

[0017]

x=x

r

x

hpm,

y=y

r

,z=z

r

z

hpm。

[0018]

本发明克服了轴荷设计中没有一套通用的符合人体坐姿变化的质心确定方法导致的误差大、效率低、周期长等问题,提供一种人体质心确定方法,在整车坐标系下根据r点坐标确定人体质心位置,其质心能够真实反映人体设计坐姿的质心分布,提升整车质心、轴荷设计精度,提高设计效率。

附图说明

[0019]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案:

[0020]

图1是本发明三维h点装置与整车质心匹配流程示意图;

[0021]

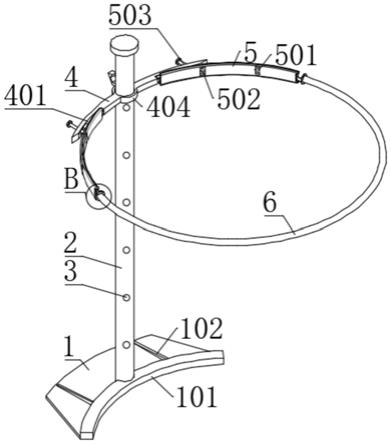

图2为本发明质量质心参数化示意图;

[0022]

图3坐高参数化二维人体模板示意图;

[0023]

图4质心参数化二维人体模板示意图;

[0024]

图5是hpm质心与加载车辆质心的分布示意图。

具体实施方式

[0025]

如图1所示,图1是本发明三维h点装置与整车质心匹配流程示意图。对三维h点模型装置进行躯干质心参数化、对三维的h点模型装置进行关节角度参数化,建立参数化质心位置与坐姿高度的匹配关系,建立三维h点装置与整车r点的匹配关系。

[0026]

将三维h点模型装置的质量加载在整车坐标系的设计r点(座椅参考点)上,对三维h点模型装置进行躯干质心参数化,对三维h点(大腿中心线与躯干中心线交点)模型装置躯干部位进行质量质心赋值,以获得随坐姿变化的人体质量质心位置;对三维h点模型装置进行关节角度参数化,以获得坐姿参数化模型;建立参数化质心位置与坐姿高度的匹配关系,建立三维h点转置与整车sgrp点(整车坐标系下的座椅参考点)的匹配关系。将三维h点装置模型与整车设计r点人体坐姿进行匹配,从而获得整车坐标系下的加载人体质心位置。

[0027]

如图2为本发明质量质心参数化示意图,将三维h点装置的质量加载在整车坐标系的设计r点上,质心参数化模型,用于建立质心和h点之间随坐姿变化的关系以获得精确的参数化质心位置;关节角度参数化模型,用于匹配整车人体坐姿,以获得符合实际的人体躯干质心分布;质心位置与坐姿高度匹配模型,用于建立任意坐姿与人体质心的匹配关系;整车r点布置人体模型,用于建立整车坐标系下r点位置和设计坐姿的三维h点装置模型,从而获得整车坐标系下加载人体质心位置。

[0028]

建立任意坐姿与人体质心的匹配关系包括:将三维h点装置模型各躯干质心按坐姿进行匹配,将三维h点装置模型各躯干角度按坐姿进行匹配,使得在多个不同坐姿高度的每个坐姿高度上,人体质心与相应的坐姿高度相互匹配。参数化质心位置与坐姿高度匹配关系是可变的函数关系。这样,躯干各部分的质量质心能够合理分布到各种人体乘坐姿态

上,体现了真实的人体乘坐姿态的质心位置。

[0029]

如图3所示为坐高参数化二维人体模板示意图,用于建立各关节部件与h点之间的几何约束关系。建立关节二维模板及其基准点和基准线;建立关节之间的转动约束关系;建立坐高与关节角度以及基准点之间的几何尺寸关系。

[0030]

由于hpm关于过h点且垂直于h点铰接轴的平面左右对称,人体质心在h点铰接轴方向(左右)相互抵消,因此只存在二维关系,质心位于对称平面上,因此将hpm质心位置简化成二维坐标关系。对三维h点装置各关节的基准点(包括bof点、踵点、踝关节铰接点、膝关节铰接点和h点)和基准线(包括鞋底线、脚底线、小腿线、大腿线和躯干线)进行二维图形建模,形成各关节的二维模板。二维建模可采用catia(交互式cad/cae/cam系统)软件完成。

[0031]

按右手定则,建立三维h点装置各二维关节模板的关节坐标系:

[0032]

脚坐标系——以踝关节铰接点为坐标原点;平行于脚底线为x轴,朝bof(脚掌中心点)点为正;小腿坐标系——以踝关节铰接点为坐标原点;小腿线为x轴,朝向膝关节铰接点为正;

[0033]

大腿坐标系——以h点为坐标原点,大腿线为x轴,朝向膝关节铰接点为正;躯干坐标系——以h点为坐标原点,躯干线为x轴,朝向肩部为正。

[0034]

将各关节质心采用坐标转换方法,在二维模板中确定关节坐标系下的质心坐标。

[0035]

按照人体关节铰接点,对各关节二维模板进行约束,形成二维人体模板,具体可包括:踝关节角——将脚二维模板和小腿二维模板的踝关节铰接点相合约束,脚底线和小腿线夹角为踝关节角;膝关节角——将小腿二维模板和大腿二维模板的膝关节铰接点相合约束,小腿线和大腿线夹角为膝关节角;臀关节角——将大腿二维模板和躯干二维模板的h点铰接点相合约束,大腿线和躯干线夹角为臀关节角;靠背角——躯干线与过h点铰接点的铅垂线的夹角为靠背角。

[0036]

按右手定则,建立二维人体模板的人体坐标系:以h点为坐标原点,过h点的铅垂线为z轴,朝向肩部为正。此坐标系坐标轴与整车坐标系的坐标轴平行。

[0037]

测量单元(可采用catia软件)测量各关节模板的质心相对于人体坐标系的x、z坐标脚关节模版,并根据如下力矩公式求得hpm(三维h点装置模型)质心(x

hpm、

z

hpm

)相对h点的坐标:

[0038][0039][0040]

其中,x

hpm

、z

hpm

分别表示hpm的质心相对于h点的x、z坐标,m

i

为各关节的二维模板的质量,i=foot,leg,thigh,torso分别表示二维模板的脚,小腿,大腿,躯干质量,x

i

、z

i

为各关节的二维模板的质心x、z坐标,i=foot,leg,thigh,torso分别表示二维模板的脚,小腿,大腿,躯干质心。

[0041]

区分前排乘员和后排乘员位置,将二维人体模板的踝关节角和靠背角按照不同乘坐位置的设计角度进行固定,在坐高舒适范围内,以预定尺寸(例如5mm)为一个梯度调整坐高约束尺寸,例如:

[0042]

前排乘员位置——踝关节角度按照87

°

,靠背角按照25

°

进行固定,坐高在200mm~

350mm范围以5mm梯度进行调节;后排乘员位置——踝关节角度按照120

°

,靠背角按照28

°

进行固定,坐高在260mm~400mm范围以5mm梯度进行调节;记录坐高h30参数和对应坐姿的hpm质心位置x

hpm

和z

hpm

,拟合出x

hpm

和z

hpm

与h30的二次函数关系。将二维人体模板的踝关节角度、靠背角度、坐高(踵点到h点的铅锤距离,用h30表示)进行几何尺寸约束,形成坐高参数化二维人体模板。

[0043]

如图4所示为质心参数化二维人体模板示意图,将三维h点装置(hpm)(三维h点装置及其构件的术语定义、结构尺寸同gb/t 29120

‑

2012中相关定义)各构件按关节铰接点分左右脚、左右小腿(包含小腿杆和小腿重块)、左右大腿(包含大腿杆、大腿重块和座板)、躯干(包含背板和躯干重块),分别测量左右脚、左右小腿、左右大腿和躯干的质量、质心参数,并得到质心相对于关节铰接点的坐标关系。

[0044]

建立不同坐姿下hpm的质心与h点之间的坐标关系,在二维人体模板中建立各关节的质心坐标位置;建立hpm质心与h点的坐标关系;建立前后排人体坐高舒适范围内,hpm的质心坐标x

hpm

和z

hpm

与h30的二次函数关系;建立了整车质心与hpm质心的关系,即整车质心与坐高(h30)的函数关系;说明了轴荷与加载车辆质心的关系,得到轴荷与人体坐高的变化关系。

[0045]

图5是hpm质心与加载车辆质心的分布示意图,在电子虚拟样车开发阶段,r点坐标和坐高为关键硬点参数。求出hpm的质心相对h点(同r点)的坐高关系,即可根据r点和坐高参数得到人体质心相对前轮心的x向距离x

g

。从而根据力矩平衡原理求出设计车辆的前后轴荷。

[0046]

根据gb/t 29120

‑

2012定义,hpm的h点即为r点。在整车坐标系下,r点坐标为(x

r

,y

r

,z

r

),根据坐标转换关系,人体质心坐标(x,y,z)为:

[0047]

x=x

r

x

hpm

[0048]

y=y

r

[0049]

z=z

r

z

hpm

[0050]

上式带入x

hpm

、z

hpm

与乘员坐高h30的参数关系,可得到整车坐标系下,人体质心(x

g

,y

g

,z

g

)的坐高(h30)参数化关系。

[0051]

前排位置:

[0052]

x

g

=x

r

0.004*(h30)2 0.1056*(h30)

‑

53.057

[0053]

y

g

‑

1=y

r

[0054]

z

g

=z

r

0.004*(h30)2‑

0.5221*(h30) 168.94

[0055]

后排位置:

[0056]

x

g

=x

r

0.0028*(h30)2‑

0.0949*(h30)

‑

9.0984

[0057]

y

g

=y

r

[0058]

z

g

=z

r

‑

0.0034*(h30)2‑

0.9629*(h30) 174.86

[0059]

根据gb/t5910

‑

1998定义,乘员68kg/人,行李7kg/人,利用力矩平衡公式计算装载车辆的质心位置。以设计状态(前排乘坐2人,后排中间位置乘坐1人)为例:

[0060]

[0061][0062][0063]

式中,m

c

为车辆整备质量,x

c

,y

c

,z

c

为车辆整备质心的x,y,z坐标,x

b

,y

b

,z

b

为行李箱加载质心的x,y,z坐标。

[0064]

设车辆轴距长度为l,乘坐人数为n,则装载车辆前轴轴荷f

f

为:

[0065][0066]

后轴轴荷f

r

为:

[0067][0068]

对于设计的特定车辆,其整备质量m

c

、轴距l、乘员数n、行李箱加载位置x

b

为常数值,人体坐姿高度h30变化影响人体质心在整车坐标下的位置x

g

,从而影响加载车辆质心位置x,最终影响整车轴荷的计算结果f

f

和f

r

。

[0069]

本发明在电子虚拟样车开发阶段对hpm各躯干部位质量质心进行参数化,提高人体质心相对h点的分布精度,将hpm进行各关节角度参数化,提高了人体质心相对h点随坐姿变化的分布精度,使人体质量质心尽可能接近汽车乘坐乘员时的实际质量质心加载位置上,能够真实反映其物理行为。

[0070]

本发明在电子虚拟样车开发阶段对hpm各躯干部位质量质心进行参数化,提高人体质心相对h点的分布精度,将hpm进行各关节角度参数化,提高了人体质心相对h点随坐姿变化的分布精度,使人体质量质心尽可能接近汽车乘坐乘员时的实际质量质心加载位置上,能够真实反映其物理行为。

[0071]

显然,本发明的上述实施例仅是为了清楚说明本发明所作的举例,而并非是对本发明的限制。对本领域的技术人员来说,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。