1.本实用新型涉及煤化工行业水煤浆加压气化工艺技术领域,具体涉及一种水煤浆气化炉渣口盘管结构。

背景技术:

2.气化炉下盘管即渣口盘管是高温合成气从燃烧室进入激冷室的最后一道关卡,主要功能是为了控制高温合成气的稳定导流、防止高温合成气窜入环腔,受结构形式和气流压差的影响,在某种程度上会形成返流现象进而影响流场及温度场的稳定,能够控制高温合成气在燃烧室的停留时间。

3.水煤浆气化炉的下盘管锥形设计,使得高温合成气局部收缩,流速增大,造成下盘管冲刷严重,使用寿命大幅度下降,每年都需要维修更换一次,材料价格费用昂贵,仅下盘管加工成型售价将近10万元;更严重的是,更换下盘管花费时间需4天,给公司带来了严重的经济损失。

技术实现要素:

4.本实用新型的目的在于提供一种水煤浆气化炉渣口盘管结构。

5.为实现上述目的,本实用新型提供如下技术方案:一种水煤浆气化炉渣口盘管结构,包括气化炉,气化炉内设置主水冷壁和下降管,下降管位于主水冷壁下方,主水冷壁下部的缩口处固定穿设下盘管,下盘管部分伸入下降管中,下盘管围成的内部空间为直筒型结构。

6.进一步的,气化炉中固定设置隔板,主水冷壁位于隔板上方,下降管位于隔板下方,主水冷壁的上部悬吊在气化炉拱顶下部,主水冷壁与气化炉的连接处存在主水冷壁横向和纵向的活动间隙;隔板上开设供下盘管穿过的通孔,下盘管外侧壁周向设置防撞护板,防撞护板穿过通孔,防撞护板与通孔之间存在活动间隙。

7.进一步的,下降管内的下盘管的底端以及从外侧壁底端向上至少2圈盘管覆盖浇注料。

8.进一步的,下降管内的下盘管从外侧壁底端向上至少2圈盘管焊接若干个耙钉,浇注料覆盖在耙钉上。

9.进一步的,下降管的上部固定设置连接法兰,连接法兰通过紧固件固定在隔板上。

10.进一步的,下盘管的材质为incoloy825。

11.进一步的,下盘管围成的直筒型结构内壁覆盖浇注料。

12.进一步的,下盘管围成的直筒型结构内壁焊接若干个耙钉,直筒型结构内壁的浇注料覆盖在若干个耙钉上。

13.进一步的,主水冷壁上部固定设置第一吊耳,气化炉拱顶处固定设置第二吊耳,通过销轴穿过第一吊耳和第二吊耳将主水冷壁悬吊在气化炉上。

14.进一步的,下盘管通过梳形板焊接固定在主水冷壁的缩口处,梳形板上与下盘管

焊接的内环壁为平面,梳形板上与主水冷壁焊接的外环壁为凹凸面,凹凸面与主水冷壁表面匹配贴合。

15.本实用新型的技术效果如下:

16.1、原设计的渣口盘管材质为12cr1movg,由于下降管中下盘管周围环境为220℃水蒸气,很容易将下盘管的最下端几圈周围腐蚀,经常泄露。下盘管材质采用incoloy825,耐冲刷、耐腐蚀。

17.2、下盘管外侧壁焊接一圈防撞护板,将隔板与下盘管隔开,避免了下盘管在投料时因温度变化产生的热膨胀位移碰撞到隔板而发生损坏泄漏。

18.3、从工艺角度出发,将下盘管尺寸改小之后,在渣口压差允许范围内,渣口压差会比以前增大。气体在燃烧室内的停留时间更长,气化反应更充分,使得灰渣中的残碳更低。同时,将下盘管由下锥形改为直筒型,可以减少高温粗煤气和灰渣对下盘管的冲刷,改善下盘管的应用环境,延长下盘管的使用寿命。有效气产量比例在原有得基础上能够再次提高0.5个百分点。每年增加经济效益658万元。

19.本技术彻底解决了气化炉实际应用过程中经常出现的渣口盘管(下水冷壁)泄露问题,节约了检修时间,节省了大量的人力、物力和财力,保证了产品产量任务顺利完成。

附图说明

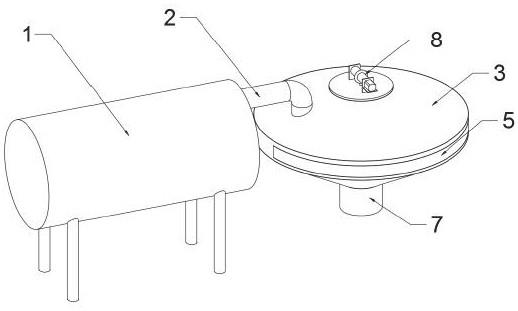

20.图1为实施例中下盘管的外部示意图;

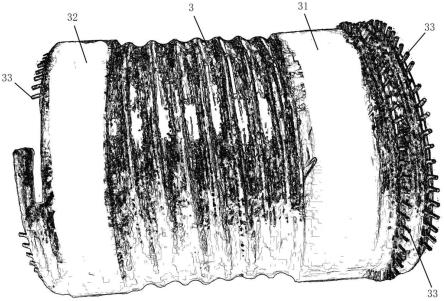

21.图2为实施例中下盘管的内部示意图;

22.图3为实施例中下盘管的安装示意图;

23.图4为实施例中下盘管的截面示意图;

24.图5为实施例中梳形板的截面示意图。

25.附图标记:1、主水冷壁;11、吊耳;12、缩口;2、下降管;21、连接法兰;3、下盘管;31、防撞护板;32、梳形板;33、耙钉;4、隔板;41、通孔。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例1

28.如图1-5所示,一种水煤浆气化炉渣口盘管结构,气化炉拱顶处以及主水冷壁1上部均设置吊耳11,主水冷壁1的吊耳11与气化炉拱顶的吊耳11通过销轴连接,吊耳11数量优选为四对吊耳11,整体悬挂于气化炉拱顶的吊耳11处。

29.销轴连接处存在间隙,满足主水冷壁1的横向位移和纵向位移,减小高温合成气通过时主水冷壁1产生的热应力,延长主水冷壁1的使用寿命。

30.下盘管3的部分外侧壁通过梳形板32固定在主水冷壁1的缩口12上,梳形板32的外侧壁类似于齿轮的外齿形状,梳形板32的内侧壁为平面,梳形板32的外侧壁与主水冷壁1匹配焊接在一起,梳形板32的内侧壁与下盘管3的外侧壁焊接在一起,从而将下盘管3固定在

主水冷壁1上。梳形板32的材质选用incoloy825,耐腐蚀。

31.气化炉上固定设置隔板4,隔板4上设置供下盘管3穿过的通孔41,主水冷壁1位于隔板4上方,隔板4下方连接下降管2,下降管2的上部设置连接法兰21,连接法兰21通过螺栓等紧固件安装在隔板4上,下盘管3部分伸入下降管2内。隔板4的材质选用incoloy825。

32.下盘管3的外侧壁固定设置防撞护板31,防撞护板31穿设过通孔41,防撞护板31与通孔41内壁之间存在间隙,间隙宽度为30mm左右。满足了下盘管3的横向位移,同时防撞护板31防止了下盘管3横向移位撞到隔板4导致下盘管3损伤泄露,延长下盘管3的使用寿命。

33.下盘管3的下部外侧壁周向设置浇注料,由于下降管2中产生大量水蒸汽,下盘管3的下端及外壁底端及往上一部分,大概底端向上至2到3圈盘管左右的地方,很容易被水蒸汽腐蚀,浇注料的设置,防止水蒸汽与下盘管3下部接触,避免了下盘管3的下部造成腐蚀。优选地,下盘管3的下部外侧壁周向设置若干个耙钉33,浇注料粘结在耙钉33上,提高浇注料的连接稳定性。

34.下盘管3的内壁分布若干个耙钉33,从而方便在下盘管3的内壁粘结浇注料,提高浇注料的连接稳定性,浇注料的设置,避免下盘管3的内壁被通过的高温合成气损坏,从而延长下盘管3的使用寿命。

35.本实施例进行了以下改造,

36.第一、将原有的下盘管3材质改造为耐冲刷、耐腐蚀的incoloy825;

37.第二、在上端最外圈焊接一圈防撞护板31,避免了上端盘管在投料时因温度变化产生的热膨胀位移而发生泄漏;

38.第三、从工艺角度出发,将原下盘管3的结构形式进行了改造,具体如下:

39.采用将下盘管3“下锥型改为直筒型”设计思路,将下盘管3尺寸改小之后,在渣口压差允许范围内,直筒型设计增加了渣口压差,渣口压差会比以前增大。高温合成气通过下盘管3的阻力增大,产生反混作用,高温合成气在燃烧室停留的时间更长,使气化反应时间加长,气化反应更充分,使得灰渣中的残碳更低。

40.同时,将下盘管3由下锥形改为直筒型,可以减少高温粗煤气和灰渣对下盘管3的冲刷,改善下盘管3的应用环境,延长下盘管3的使用寿命,经过改造后,可以将使用寿命延长至3-5年。能有效气产量比例在原有的基础上能够再次提高0.5个百分点。每年增加经济效益658万元。

41.下盘管3增加防撞护板31,材质改为incoloy825,外侧壁增加浇注料,形状有锥形改为直筒型,进一步对下盘管3进行了全方位的防护,延长了下盘管3的使用寿命。

42.隔板4的作用有两个,第一、隔板4是分隔燃烧室和激冷室一个关键的部位。第二,隔板4用于连接下降管2。

43.效益计算过程如下:

44.1、直接经济效益:2020年合成氨平均售价(税后)按2500元/吨计算,合成氨成本为1950元/吨,每小时有效气量为80000nm3,下盘管改造后成本不发生变化的基础上有效气含量提高了0.5个百分点,每年可生产合成氨增量为80000nm3

×

0.005

÷

2050nm3/吨氨

×

7200小时/年

×

2500元/吨=351万元。

45.2、每年可节约的维修费用:改造后的下盘管采购费用为60万元,更换一次至少维持3年,年维修费用为60

÷

3=20万元;原设计的下盘管采购费用为10万元,每年检修更换4

次,年维修费用为40万元。年节约维修费用为20万元。

46.3、间接经济效益:改造前我单位每半年因为泄漏检修一次,共有2台气化炉,每年检修4次,检修一次影响的产品产量按5天计算(检修时间为4天,点火-烘炉-投料-并气时间为1天),损失得氨产量为:80000nm3

×

120小时

÷

2050nm3/吨氨

×

(3062元/吨-2450元/吨)=287万元。

47.合计:直接经济效益 每年可节约的维修费用 间接经济效益=351万元 20万元 287万元=658万元。

48.效益计算表如下:

[0049][0050]

由上表可以计算出改造前后有效气百分含量提高了0.5%。

[0051]

上面仅对本实用新型的较佳实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化,各种变化均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。