1.本实用新型涉及一种化工生产设备,具体涉及一种管壳式换热器。

背景技术:

2.使用易凝结物料的工艺对于换热器的设计有比较高的要求。从结构形式来看,常规的换热器通常分为管壳式换热器和板式换热器,尤其以固定管板式换热用途较为广泛。应用中,冷却介质在壳层内流通,在折流板的导流下呈现s型流体流动,管壳式换热器又称列管式换热器,是以封闭在壳体中管束的壁面作为传热面的间壁式换热器。这种换热器结构较简单,操作可靠,可用各种结构材料(主要是金属材料)制造,能在高温、高压下使用,是目前应用最广的类型。

3.但是现有的管壳式换热器存在换热中各点温度不均匀的问题,因此有必要提供一种新的管壳式换热器,通过让换热器内部各点的温度更加均匀,延长其使用寿命。

技术实现要素:

4.本实用新型的目的在于:提供一种管壳式换热器,具有更长的使用寿命。

5.本实用新型的上述目的通过以下技术方案实现:

6.提供一种管壳式换热器,包括自下而上顺次连接的管箱筒体、换热管筒和排放端;

7.所述的管箱筒体上分别设有气体入口和液体入口,用于向换热器内导入待冷却气体和冷却介质液体;所述的排放端设有气体出口,用于导出换热后的气体;

8.所述的换热管筒,用于待冷却气体与冷却介质之间接触换热;所述的换热管筒与所述的管箱筒体和所述的排放端之间均设有带通孔的隔板;所述的换热管筒内部还贯穿设有冷却介质输送管和换热管,所述的冷却介质输送管通过所述隔板上的通孔连通所述的液体入口和换热管筒上部,所述的换热管通过所述隔板上的通孔连通所述的气体入口和所述的气体出口;围绕所述的冷却介质输送管和换热管还设有折流板,用于引导所述换热管筒内的冷却介质在换热管筒内进行s形流动;所述的换热管筒上还设有冷却介质排出口,用于在换热管筒内经折返流动后的冷却介质排出换热器外。

9.冷却介质和待冷却气体分别通过位于管箱筒体上的冷却介质输送管的入口(即液体入口)和气体入口进入换热器,待冷却气体在管箱筒体与换热管筒之间的隔板处进入由换热管引导通过换热管筒的内部,冷却介质则通过贯穿换热管筒的冷却介质输送管及其出口进入换热管筒上部,并自上而下在折流板的导流作用下进行s形流动,与换热管内的待冷却气体自下而上的流动形成逆向接触,实现换热。换热后气体在换热管引导下通过排放端与换热管筒之间的隔板进入排放端,最终从排气口排出换热器。

10.本实用新型优选的方案中,所述的冷却介质输送管,其出口是开放于所述的换热管筒内上部的若干孔,所述的若干孔在所述的冷却介质输送管顶端沿周向设置。进一步优选是冷却介质输送管顶端沿周向等间距设置的8个通孔。由此可以进一步提升冷却介质进入所述的换热管筒时的均匀分散程度。

11.本实用新型优选的方案中,所述的冷却介质输送管设置在所述换热管筒内中心位置,所述的换热管是围绕所述的冷却介质输送管均匀分布的4根以上的换热管。

12.本实用新型优选的方案中,所述的换热管筒内所述的折流板由不同高度上水平设置的若干折流板组成,相邻高度的折流板规格不同。

13.本实用新型进一步优选的方案中,所述的换热管筒内还纵向设有若干定距管,用于固定所述折流板与所述换热管筒内壁及与冷却介质输送管之间的距离。

14.本实用新型优选的方案中,所述的换热管筒进一步由内筒和外筒套接构成,所述的内筒和外筒之间存在间隙,且所述的内筒筒壁下段沿周向设有通孔,用于让换热后的冷却介质进入所述的间隙;同时,所述的冷却介质排出口设在所述的外筒上部,用于等冷却介质顺所述的间隙到达所述外筒上部后排出换热器外。由此实现对冷却介质的循环利用。

15.与现有技术相比,本实用新型换热器中,通过设置贯穿换热管筒的冷却介质输入管、折流板等结构,使得冷却介质进入换热管筒后,能够在折流板引导下自上而下地完成s形路线的流动,并且这种流动可均匀分散在冷却介质输送管外周向的各个角度,由此可以保证换热器内各点受热均匀可靠。对于使用易凝结式物料的换热器来说,在保证流速和温度的情况下,换热器内部的各点的温度情况对换热器的使用寿命有关键影响,因此本实用新型的换热器使用寿命周期会更长,不需切换清洗。同时,本实用新型中可实现两种物料的逆流接触换热,使得换热效果更好。对于堵塞的部分管线可提高温度在线进行缓解堵塞情况。

附图说明

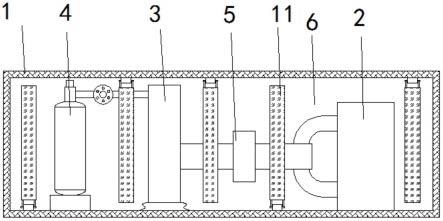

16.图1是本实用新型实施例1所述的换热器剖面结构示意图。

17.图2是图1中的a处结构放大的示意图。

18.图3是图1中的b处结构放大的示意图。

19.附图标记说明如下:

20.1-封头,2-管箱筒体,3-换热管筒,第一管板31,第二管板32,33-内筒,34-外筒,35-折流板一,36-折流板二,37-定距管,38-循环通孔,4-排放端,5-冷却介质输送管,51-喷孔,6-换热管,a-气体入口,b气体出口,c-液体入口,d-冷却介质排出口,e-排净口,f-排气口。

具体实施方式

21.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。

22.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

23.其次,本实用新型结合示意图进行详细描述,在详述本实用新型实施例时,为便于说明,表示装置结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本实用新型保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

24.实施例1.

25.一种管壳式换热器,其结构如图1所示,包括自下而上顺次连接的封头1、管箱筒体2、换热管筒3和排放端4。

26.如图1所示,管箱筒体2进一步设有气体入口a和液体入口c,气体入口a用于向换热器内导入待冷却气体,液体入口c用于向换热器内导入冷却介质;排放端4进一步设有气体出口b,用于导出换热后的气体。

27.如图1所示,换热管筒3与管箱筒体2之间设有第一管板31,换热管筒3与排放端4之间设有第二管板32,第一管板31和第二管板32上均设有通孔。换热管筒3整体由内筒33和外筒34套接构成,内筒33和外筒34之间存在间隙。内筒33内中心位置纵向设有冷却介质输送管5,围绕冷却介质输送管5均匀分布有纵向设置的6个换热管6。冷却介质输送管5其入口即为管箱筒体2表面的气体入口c,整体走向由管箱筒体2内部向上穿过第一管板31进入内筒33,直至第二管板32处,贯穿整个内筒33设置,其出口设置在a处,具体如图2所示,是在第二管板32下方在冷却介质输送管5顶部沿周向开设的8个喷孔51,由此可以进一步提升冷却介质进入内筒33时的均匀分散程度。如图1所示,换热管6通过第一管板31的通孔进入内筒33并贯穿内筒33,进而通过第二管板32的通孔进入排放端4。内筒33内还围绕冷却介质输送管5和换热管6设有折流板,用于引导内筒内的冷却介质在换热管筒3内进行自上而下地s形流动。折流板由不同高度上穿插设置的水平的折流板一35和折流板二36组成,折流板一35和折流板二36规格不同,与内筒内壁和冷却介质输送管外壁之间分别存在不同距离的间隙,内筒33内还纵向设有若干定距管37,用于固定所述间隙的距离。如图3所示,内筒33筒壁下段沿周向设有循环通孔38,用于让换热后的冷却介质进入内筒33和外筒34的间隙循环利用。外筒34的上部设有冷却介质排出口d。

28.如图1所示,外筒34底部还设有排净口e,顶部高于液体出口d的水平还设有排气口f,分别用于排出冷却介质和内外筒间隙中的空气。

29.本实施例的换热器实际应用中,冷却介质和待冷却气体分别通过冷却介质输送管的入口(液体入口c)和气体入口a进入换热器,待冷却气体通过第一管板31上的通孔进入内筒33内的6个换热管6向上流动,冷却介质则通过贯穿换热管筒的冷却介质输送管5到达a处,通过8个喷孔51均匀喷射进入换热管筒内筒上部,然后自上而下在穿插设置的折流板一35和折流板二36的引导下s形流动,与6个换热管6内的待冷却气体形成逆向接触,实现换热。换热后气体通过第二管板32上的通孔进入排放端4,最终从排气口b排出换热器。在内筒33内自上而下经s形流动后的冷却介质到达内筒33底部,经内筒底部周向设置的若干循环通孔38进入内筒33和外筒34之间的空隙,随着冷却介质的积累,液面逐渐上升至外筒34上部的冷却介质出口d,最后排出换热器外。冷却介质在内外筒间积累的过程也是对冷却介质循环利用的过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。