1.本公开涉及产品的制造方法。

背景技术:

2.关于制造产品的技术,在专利文献1中公开了如下方法,通过控制轴部表层的碳量及嵌合尺寸,在烧结工序中对具有轴部的熔炼钢材和将包含铁系金属粉末的混合粉压缩成型而成的具有孔部的压粉体进行接合。

3.专利文献1:日本特开平6-330108号公报

4.在上述的方法中,由于需要控制碳量和尺寸,所以制造难度比较高。因此,期望用更简单的方法接合多个部件而制造产品的技术。

技术实现要素:

5.根据本公开的第一方式,提供将包含无机粉末和粘合剂的第一部件与包含无机粉末和粘合剂的第二部件接合而制造产品的制造方法。该制造方法包括:第一工序,通过三维造型装置生成所述第一部件;第二工序,生成所述第二部件;第三工序,组装所述第一部件和所述第二部件而得到组装体;第四工序,以第一温度加热所述组装体;以及第五工序,在所述第四工序之后,以高于所述第一温度的第二温度加热所述组装体,所述第一部件具有与所述第二部件接触的第一区域和不与所述第二部件接触的第二区域,所述第一区域所包含的粘合剂的熔点比所述第二区域所包含的粘合剂的熔点低。

6.根据本公开的第二方式,提供将包含无机粉末和粘合剂的第一部件与包含无机粉末和粘合剂的第二部件接合而制造产品的制造方法。该制造方法包括:第一工序,通过三维造型装置生成所述第一部件;第二工序,生成所述第二部件;第三工序,组装所述第一部件和所述第二部件而得到组装体;第四工序,以第一温度加热所述组装体;以及第五工序,在所述第四工序之后,以高于所述第一温度的第二温度加热所述组装体,所述第一部件具有与所述第二部件接触的第一区域和不与所述第二部件接触的第二区域,所述第一区域所包含的无机粉末的粒径比所述第二区域所包含的无机粉末的粒径小。

附图说明

7.图1是表示第一实施方式的制造系统的概略结构的图。

8.图2是表示料斗及喷出部的概略结构的图。

9.图3是表示螺旋件的结构的概略立体图。

10.图4是表示机筒的结构的俯视图。

11.图5是表示注射成型机的概略结构的剖视图。

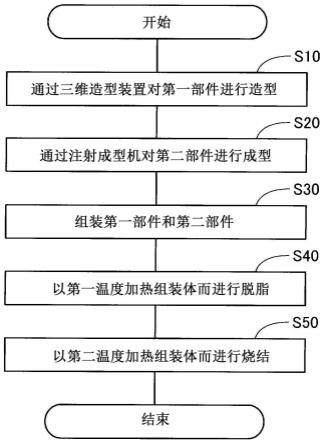

12.图6是表示第一实施方式的产品的制造方法的工序图。

13.图7是表示第一部件的示例和第二部件的示例的图。

14.图8是表示第一部件和第二部件组装而成的组装体的图。

15.图9是表示第四实施方式的制造系统的概略结构的图。

16.图10是表示第四实施方式的产品的制造方法的工序图。

17.图11是表示第五实施方式的制造系统的概略结构的图。

18.图12是表示第五实施方式的产品的制造方法的工序图。

19.图13是表示第五实施方式的产品的制造方法的概要的说明图。

20.附图标记说明

[0021]5…

制造系统,10

…

喷出部,20

…

料斗,22

…

供给路径,30

…

塑化部,31

…

螺旋件壳体,32

…

驱动电机,41

…

螺旋件,42

…

槽形成面,43

…

侧面,44

…

材料导入口,45

…

螺旋件槽,46

…

凸条部,47

…

螺旋件中央部,50

…

机筒,52

…

螺旋件相对面,54

…

引导槽,56

…

连通孔,58

…

加热器,60

…

喷嘴,63

…

喷嘴开口,70

…

移动机构部,80

…

工作台,90

…

控制部,100

…

三维造型装置,101

…

第一三维造型装置,102

…

第二三维造型装置,200

…

注射成型机,205

…

基台,208

…

材料供给部,210

…

塑化装置,211

…

螺旋件,212

…

机筒,213

…

加热器,214

…

喷嘴,215

…

收容部,216

…

螺旋件驱动部,217

…

连通孔,218

…

止回阀,220

…

成型模具,221

…

可动模具,222

…

固定模具,223

…

模腔,230

…

合模装置,231

…

成型模具驱动部,232

…

滚珠丝杠,240

…

注射控制机构,241

…

注射缸体,242

…

柱塞,243

…

柱塞驱动部,290

…

控制部,300

…

脱脂装置,400

…

烧结炉。

具体实施方式

[0022]

a.第一实施方式:图1是表示第一实施方式的制造系统5的概略结构的图。制造系统5具备三维造型装置100、注射成型机200、脱脂装置300、烧结炉400。图1所示的x、y、z方向与图2及其以后所示的x、y、z方向对应。

[0023]

三维造型装置100通过附加制造法生成包含金属或陶瓷等无机粉末和粘合剂的第一部件。注射成型机200通过注射成型生成包含金属或陶瓷等无机粉末和粘合剂的第二部件。脱脂装置300以第一温度对将通过组装第一部件和第二部件而得到的组装体进行加热而进行脱脂。烧结炉400通过以高于第一温度的第二温度加热组装体而进行烧结,制成产品。在本说明书中,所谓“产品”,是指在制造系统5中制造的物品,也包括成为其他产品的一部分的物品或者烧结后进行后处理或加工的物品。

[0024]

三维造型装置100具备第一喷出部10a、第二喷出部10b、第一料斗20a、第二料斗20b、移动机构部70、工作台80、控制部90。以下,在不特别区别第一喷出部10a和第二喷出部10b而进行说明的情况下,有时也简称为喷出部10。同样地,在不特别区别第一料斗20a和第二料斗20b而进行说明的情况下,有时也简称为料斗20。

[0025]

移动机构部70使喷出部10与工作台80的相对位置变化。在本实施方式中,移动机构部70使工作台80相对于第一喷出部10a及第二喷出部10b移动。本实施方式的移动机构部70由通过3个电机的驱动力使工作台80在x、y、z方向的3轴方向上移动的3轴定位器构成。各个电机在控制部90的控制下驱动。此外,在其他实施方式中,移动机构部70不是使工作台80移动的结构,例如也可以是不使工作台80移动而使喷出部10移动的结构。另外,移动机构部70也可以是使工作台80和喷出部10双方移动的结构。

[0026]

控制部90由具备1个以上的处理器、主存储装置、进行与外部的信号的输入输出的输入输出接口的计算机构成。在本实施方式中,控制部90通过由处理器执行在主存储装置

上读入的程序或命令,发挥执行用于对三维造型物进行造型的三维造型处理的功能等各种功能。控制部90通过选择性地分开使用第一喷出部10a和第二喷出部10b,能够切换2种不同的材料而对三维造型物进行造型。此外,控制部90也可以不由计算机构成,而由多个电路的组合构成。

[0027]

图2是表示三维造型装置100所具备的料斗20及喷出部10的概略结构的图。喷出部10具备塑化部30和喷嘴60。向喷出部10供给在料斗20收容的材料。喷出部10在控制部90的控制下,通过塑化部30对从料斗20供给的材料的至少一部分进行塑化而生成塑化材料,将生成的塑化材料从喷嘴60喷出到工作台80上而进行层叠。在本实施方式中,所谓“塑化”,是指对具有热塑性的材料施加热而熔融。所谓“熔融”,不仅是指具有热塑性的材料被加热到熔点以上的温度而成为液状,还意味着具有热塑性的材料通过被加热到玻璃化转变点以上的温度而软化,表现出流动性。

[0028]

在料斗20,收容有包含金属或陶瓷等无机粉末和粘合剂的颗粒状的材料。收容于料斗20的材料经由以连接料斗20和喷出部10的方式设置于料斗20的下方的供给路径22被供给到塑化部30。在本实施方式中,在第一料斗20a收容有第一材料,在第二料斗20b收容有第二材料。因此,向第一喷出部10a供给在第一料斗20a收容的第一材料,向第二喷出部10b供给在第二料斗20b收容的第二材料。第一材料比第二材料的熔融温度低。换言之,第二材料比第一材料的熔融温度高。

[0029]

塑化部30具备螺旋件壳体31、收容在螺旋件壳体31内的螺旋件41、驱动螺旋件41的驱动电机32、机筒50以及加热器58。在机筒50设置有连通孔56。加热器58埋设于机筒50中。本实施方式的螺旋件41是所谓的平面螺旋件,有时被称为“涡旋”。

[0030]

螺旋件41具有沿着其中心轴rx的方向的高度比直径小的大致圆柱形状。螺旋件41在与机筒50相对的面具有形成有螺旋件槽45的槽形成面42。槽形成面42与机筒50的螺旋件相对面52相对。

[0031]

驱动电机32与螺旋件41的与槽形成面42相反侧的面连接。驱动电机32在控制部90的控制下被驱动。螺旋件41通过由驱动电机32的旋转产生的转矩,以中心轴rx为中心进行旋转。此外,驱动电机32也可以不直接与螺旋件41连接,例如,也可以经由减速器连接。

[0032]

机筒50具有与螺旋件41的槽形成面42相对的螺旋件相对面52。设置于机筒50的连通孔56以沿着螺旋件41的中心轴rx的方式形成。

[0033]

喷嘴60在前端具有喷嘴开口63。喷嘴开口63与设置于机筒50的连通孔56连通。喷嘴60从喷嘴开口63朝向工作台80喷出由塑化部30塑化的材料。

[0034]

图3是表示螺旋件41的槽形成面42侧的结构的概略立体图。在图3中,用单点划线表示螺旋件41的中心轴rx的位置。如上所述,在槽形成面42设置有螺旋件槽45。作为螺旋件41的槽形成面42的中央部的螺旋件中央部47构成为连接螺旋件槽45的一端的凹部。螺旋件中央部47与机筒50的连通孔56相对。螺旋件中央部47与中心轴rx交叉。

[0035]

螺旋件41的螺旋件槽45构成所谓的涡旋槽。螺旋件槽45以从螺旋件中央部47朝向螺旋件41的外周描绘弧形的方式呈涡状延伸。螺旋件槽45也可以构成为呈渐开线曲线状或螺旋状延伸。在槽形成面42,设置有构成螺旋件槽45的侧壁部并沿各螺旋件槽45延伸的凸条部46。螺旋件槽45直至形成于螺旋件41的侧面43的材料导入口44连续。该材料导入口44是接受从料斗20经由供给路径22供给的材料的部分。

[0036]

在图3中,表示具有3个螺旋件槽45、3个凸条部46的螺旋件41的示例。设置于螺旋件41的螺旋件槽45、凸条部46的数量不限于3个,可以仅设置1个螺旋件槽45,也可以设置2个以上的多个螺旋件槽45。另外,在图3中,图示在3处形成有材料导入口44的螺旋件41的示例。设置于螺旋件41的材料导入口44的数量不限于3处,可以仅设置于1处,也可以设置于2处以上的多处。

[0037]

图4是表示机筒50的螺旋件相对面52侧的构成的俯视图。如上所述,在螺旋件相对面52的中央,形成有连通孔56。在螺旋件相对面52的连通孔56的周围,形成有多个引导槽54。各个引导槽54的一端与连通孔56连接,从连通孔56朝向螺旋件相对面52的外周呈涡状延伸。各个引导槽54具有将造型材料引导到连通孔56的功能。此外,引导槽54的一端也可以不与连通孔56连接。另外,在机筒50也可以不形成引导槽54。

[0038]

返回到图1进行说明。注射成型机200具备塑化装置210和合模装置230。塑化装置210和合模装置230分别固定于基台205。在基台205,具备控制部290。注射成型机200从塑化装置210向安装在合模装置230的成型模具220内注射塑化材料而成型成型品。在本实施方式中,在合模装置230,安装有金属制的成型模具220。安装于合模装置230的成型模具220不限于金属制,也可以是树脂制或陶瓷制。将金属制的成型模具220称为模具。

[0039]

在塑化装置210,连接有投入成型品的材料的材料供给部208。作为成型品的材料,使用包含金属或陶瓷等无机粉末和粘合剂的颗粒状的材料。塑化装置210对从材料供给部208供给的材料的至少一部分进行塑化而生成塑化材料。

[0040]

控制部290由具备1个或多个处理器、主存储装置、进行与外部的信号的输入输出的输入输出接口的计算机构成。通过处理器在主存储装置上读入并执行程序,控制部290控制塑化装置210和合模装置230,进行成型品的制造。

[0041]

图5是表示注射成型机200的概略结构的剖视图。如上所述,注射成型机200具备塑化装置210、合模装置230以及成型模具220,另外,具备注射控制机构240。

[0042]

塑化装置210具有螺旋件211、机筒212、加热器213以及喷嘴214。螺旋件211收容于用于收容螺旋件211的收容部215。本实施方式的螺旋件211是所谓的平面螺旋件,也被称为“涡旋”。螺旋件211通过具备驱动电机的螺旋件驱动部216,以其中心轴rx为中心在收容部215内被旋转驱动。在机筒212的中心,形成有连通孔217。在连通孔217,连接有后述的注射缸体241。在连通孔217,在比注射缸体241靠上游部具备止回阀218。由螺旋件驱动部216进行的螺旋件211的旋转、由加热器213进行的加热由控制部290控制。

[0043]

注射控制机构240具备注射缸体241、柱塞242、具备驱动电机的柱塞驱动部243。注射控制机构240具有将注射缸体241内的塑化材料注射注入到后述的模腔223的功能。注射控制机构240在控制部290的控制下,控制来自喷嘴214的塑化材料的注射量。注射缸体241是与机筒212的连通孔217连接的大致圆筒状的部件,在内部具备柱塞242。柱塞242在注射缸体241的内部滑动,将注射缸体241内的塑化材料压送到塑化装置210所具备的喷嘴214。柱塞242由柱塞驱动部243驱动。

[0044]

成型模具220具备可动模具221和固定模具222。可动模具221和固定模具222相互面对地设置,在其之间具有与成型品的形状对应的空间即模腔223。从机筒212的连通孔217流出的塑化材料通过注射控制机构240被压送而从喷嘴214向模腔223注射。

[0045]

合模装置230具备具有驱动电机的成型模具驱动部231,并具有进行可动模具221

与固定模具222的开闭的功能。合模装置230在控制部290的控制下,通过驱动由电机构成的成型模具驱动部231而使滚珠丝杠232旋转,使与滚珠丝杠232结合的可动模具221相对于固定模具222移动而使成型模具220开闭。

[0046]

如上所述,在本实施方式中,三维造型装置100及注射成型机200为了对材料进行塑化,均具备平面螺旋件。与此相对,三维造型装置100及注射成型机200为了材料的塑化,也可以具备直列螺旋件(

インラインスクリュー

)。

[0047]

图6是表示第一实施方式的产品的制造方法的工序图。在第一工序s10中,通过三维造型装置100对第一部件进行造型。在第二工序s20中,通过注射成型机200对第二部件进行成型。第一工序s10和第二工序s20的顺序是任意的,也可以是同时的。由三维造型装置100造型的第一部件及由注射成型机200成型的第二部件分别被称为生坯体。

[0048]

图7是表示第一部件p1的示例和第二部件p2的示例的图。在图7中,表示长方体状的第一部件p1以及具有2个圆柱以彼此的中心轴交叉的方式连结的形状的第二部件p2。第一部件p1的形状和第二部件p2的形状不限于图7所示的形状,可以是各种形状。

[0049]

第一部件p1包括第一区域a1和第二区域a2。第一区域a1是与第二部件p2接触的区域,在第一部件p1的上表面,形成为圆形的区域。将第一区域a1也称为“接合区域”。第二区域a2是不与第二部件p2接触的区域。

[0050]

上述第一工序s10中,三维造型装置100通过从第一喷出部10a将包含sus和第一粘合剂的第一材料进行塑化并喷出,对第一区域a1进行造型。三维造型装置100通过从第二喷出部10b将包含sus和第二粘合剂的第二材料进行塑化并喷出,对第一区域a1以外的第二区域a2进行造型。在本实施方式中,第一区域a1中使用的无机粉末、第二区域a2中使用的无机粉末是相同的sus,包含相同元素作为主成分。所谓主成分,是指无机粉末的主要的元素,是指在该无机粉末中占最多的含有率的元素。

[0051]

在本实施方式中,第一粘合剂和第二粘合剂分别包含树脂和蜡。但是,在第一粘合剂和第二粘合剂中,通过使用不同种类的树脂,使第一区域a1所包含的第一粘合剂的熔点比第二区域a2所包含的第二粘合剂的熔点低。更具体而言,第一粘合剂的熔点比在后述的脱脂处理中除去蜡成分的温度低,第二粘合剂的熔点比在后述的脱脂处理中除去蜡成分的温度高。也可以将第一粘合剂称为低熔点粘合剂,将第二粘合剂称为高熔点粘合剂。

[0052]

作为第一粘合剂中使用的树脂及第二粘合剂中使用的树脂,为了满足上述的熔点,可以从聚苯乙烯树脂(ps)、聚乙烯树脂(pe)、聚丙烯树脂(pp)、聚缩醛树脂(pom)、聚氯乙烯树脂(pvc)、聚酰胺树脂(pa)、丙烯腈-丁二烯-苯乙烯树脂(abs)、聚乳酸树脂(pla)、聚苯硫醚树脂(pps)、聚碳酸酯(pc)、改性聚苯醚、聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯等通用工程塑料、聚砜、聚醚砜、聚苯硫醚、聚芳酯、聚酰亚胺、聚酰胺酰亚胺、聚醚酰亚胺、聚醚醚酮(peek)等热塑性树脂中采用。

[0053]

在本实施方式中,由于通过三维造型装置100对第一部件p1进行造型,因此虽然难以将第一部件p1形成为较小且复杂的形状,但能够形成为比较大的尺寸的形状。

[0054]

此外,在本实施方式中,第一材料及第二材料中作为无机粉末包含sus,但不限于sus,也可以使用镁(mg)、铁(fe)、钴(c0)、铬(cr)、铝(al)、钛(ti)、铜(cu)、镍(ni)的单一金属,或者使用包含1种以上的这些金属的合金、马氏体时效钢、钴铬钼、钛合金、镍合金、铝合金、钴合金、钴铬合金等合金。另外,作为无机粉末,不限于金属,可以使用二氧化硅、二氧化

钛、氧化铝、氧化锆等氧化物陶瓷、氮化铝等非氧化物陶瓷等。

[0055]

在本实施方式中,在上述第二工序s20中,第二部件p2通过利用注射成型机200将与第一部件p1的第二区域a2相同的材料注射到成型模具220来成型。此外,第二部件p2中使用的无机粉末可以是与第一部件p1中使用的无机粉末不同的粉末。另外,第二部件p2中使用的粘合剂的树脂只要熔点高于在后述的脱脂处理中除去蜡成分的温度,也可以是与第一部件p1的第二区域a2中使用的树脂不同种类的树脂。

[0056]

在本实施方式中,由于通过注射成型机200对第二部件p2进行成型,因此虽然难以将第二部件p2形成为大型的形状,但不使用支承材料等就能够形成较小且复杂的形状。

[0057]

在第三工序s30中,组装第一部件p1和第二部件p2,得到组装体。第一部件p1和第二部件p2的组装例如可以通过机器人进行。在本实施方式中,如图7所示,通过在第一部件p1的第一区域a1载置第二部件p2来进行组装。在图8中,表示第一部件p1和第二部件p2组装而成的组装体ab。

[0058]

在第四工序s40中,通过脱脂装置300,实施以第一温度加热组装体ab而进行脱脂的脱脂处理。第一温度是用于除去第一部件p1及第二部件p2所包含的蜡成分的温度,例如,为110℃。第一部件p1的第一区域a1所包含的树脂的熔点是比第一温度低的温度。因此,通过脱脂处理,第一区域a1软化,第一部件p1和第二部件p2在第一区域a1中良好地接触。在第四工序s40中,在第一温度下除去蜡成分后,使第一温度上升到400~500℃,除去组装体ab所包含的粘合剂中的树脂成分。

[0059]

在第五工序s50中,通过烧结炉400,以高于第一温度的第二温度加热脱脂后的组装体ab而进行烧结。第二温度例如为1200℃。通过以上说明的一系列的工序,制造由第一部件p1和第二部件p2构成的产品。

[0060]

根据以上说明的第一实施方式的产品的制造方法,通过利用具备多个喷出部10的三维造型装置100切换多个材料,能够在第一部件p1的与第二部件p2的接合区域即第一区域a1选择性地配置具有熔点低的粘合剂的材料。因此,在加热第一部件p1和第二部件p2而进行脱脂时,在接合区域中第一部件p1的粘合剂成分熔融,能够抑制在第一部件p1与第二部件p2之间产生间隙。其结果是,能够用简单的方法将多个部件良好地接合而制造产品。

[0061]

另外,在本实施方式中,由于通过注射成型机200对第二部件p2进行成型,因此能够在短时间内生成第二部件p2,另外,不使用支承材料就能够制造复杂的形状的第二部件p2。另外,在本实施方式中,由于通过三维造型装置100对第一部件p1进行造型,所以能够容易地形成中空构造或减重构造,因此能够对大型的第一部件p1进行造型。因此,通过将第一部件p1和第二部件p2接合,能够制造具有复杂的形状且不依赖于注射成型机200的模具的大小的大型的产品。

[0062]

另外,在本实施方式中,第一部件p1的第一区域a1所包含的无机粉末包含与第二区域a2所包含的无机粉末相同的元素作为主成分,因此不在接合区域使用焊料等,就能够将第一部件p1和第二部件p2接合。因此,能够抑制接合区域中的产品的强度降低。

[0063]

b.第二实施方式:在第二实施方式中,制造系统5的结构及产品的制造方法的一系列的工序与第一实施方式相同。在第一实施方式中,在第一部件p1的第一区域a1的造型中使用的第一材料、第二区域a2的造型中使用的第二材料中,使用具有不同的熔点的粘合剂。与此相对,在第二实施方式中,使第一部件p1的第一区域a1的造型中使用的第一材料的无

机粉末的粒径比在第二区域a2的造型中使用的第二材料的无机粉末的粒径小。在本实施方式中,粒径是指中心粒径。

[0064]

更具体而言,在第二实施方式中,作为第一材料所包含的无机粉末,使用中心粒径为5μm的sus。另外,作为第二材料所包含的无机粉末,使用中心粒径为10μm的sus。这样,在作为第一部件p1与第二部件p2接合的接合区域的第一区域a1中,通过使用粒径小的粉末,在烧结时,促进接合区域中的扩散接合,能够降低接合区域中的烧结开始温度。例如,作为第一材料所包含的无机粉末,使用中心粒径为5μm的sus,作为第二材料所包含的无机粉末,使用中心粒径为10μm的sus,能够使接合区域中的烧结开始温度从1200℃降低到1150℃。其结果是,能够以第一部件p1的第一区域a1为起点,良好地进行第一部件p1与第二部件p2的接合。

[0065]

根据以上说明的第二实施方式,通过三维造型装置100,能够在第一部件p1与第二部件p2的接合区域配置具有粒径较小的无机粉末的材料。因此,在烧结第一部件p1和第二部件p2时,在接合区域快速开始烧结,能够将它们良好地接合。其结果是,能够用简单的方法将多个部件接合而制造产品。此外,在本实施方式中,第一材料和第二材料所包含的粘合剂的种类可以相同,也可以不同。但是,如第一实施方式那样,优选第一材料所包含的第一粘合剂的熔点比第二材料所包含的第二粘合剂的熔点低。

[0066]

c.第三实施方式:在第三实施方式中,制造系统5的结构及产品的制造方法的一系列的工序与第一实施方式相同。

[0067]

在第三实施方式中,通过使在三维造型装置100中使用的第一材料中的无机粉末的粒子密度比第二材料中的无机粉末的粒子密度高,从而使在图6所示的第四工序s40之前、即脱脂处理前的第一部件p1的第一区域a1的粒子密度比第一部件p1的第二区域a2的粒子密度高。具体而言,通过使在第一区域a1中使用的第一材料的粘合剂份数比第二区域a2中使用的第二材料的粘合剂份数少,由此提高第一材料的粒子密度。例如,在本实施方式中,通过使第一区域a1中使用的第一材料的组成相对于100g的sus为粘合剂7.0g,使粘合剂份数为7.0,使第二区域a2中使用的第二材料的组成为相对于100g的sus为粘合剂8.5g,使粘合剂份数为8.5。

[0068]

根据以上说明的第三实施方式,通过减小第一部件p1所包含的第一区域a1的粒子密度,在组装体ab中,能够使第一部件p1所包含的无机粒子与第二部件p2所包含的无机粒子的间隔变窄。因此,在烧结后,能够抑制第一部件p1与第二部件p2的接合部分变得脆弱。此外,第一材料及第二材料所包含的树脂的种类、粘合剂的种类与第一实施方式相同。另外,无机粒子的粒径可以在第一材料和第二材料中相同,也可以如第二实施方式那样,在第一材料和第二材料中不同。

[0069]

d.第四实施方式:图9是表示第四实施方式的制造系统5d的概略结构的图。制造系统5d具备第一三维造型装置101、第二三维造型装置102、脱脂装置300、烧结炉400。即,在第四实施方式中,代替注射成型机200,在制造系统5d中具备第二三维造型装置102。第一三维造型装置101及第二三维造型装置102的结构与第一实施方式中的三维造型装置100的结构相同。在第一三维造型装置101及第二三维造型装置102中,分别具备料斗20、塑化部30以及喷嘴60。在第四实施方式中,用于产品的制造的材料也可以采用在第一~三实施方式中说明的任一种材料。

[0070]

图10是表示第四实施方式中的产品的制造方法的工序图。在本实施方式中,在第一工序s10中,通过第一三维造型装置101对第一部件p1进行造型。在第二工序s20d中,不通过注射成型机200,而通过第二三维造型装置102对第二部件进行造型。第一工序s10和第二工序s20d的顺序是任意,也可以是同时的。第三工序s30~第五工序s50的处理内容与第一实施方式相同。通过以上说明的一系列的工序,在本实施方式中,通过接合由三维造型装置造型的第一部件及第二部件来制造产品。

[0071]

根据以上说明的第四实施方式,由于通过三维造型装置101、102对第一部件p1和第二部件p2进行造型并将它们接合,因此能够制造超过能够由三维造型装置101、102一次造型的尺寸的大小的产品。因此,能够提高产品的设计自由度。

[0072]

另外,在本实施方式中,由于第一三维造型装置101和第二三维造型装置102均具备料斗20,因此能够在第一三维造型装置101和第二三维造型装置102中使用相同种类的颗粒来对第一部件p1及第二部件p2进行造型。因此,能够抑制在第一部件p1和第二部件p2物性变化,能够提高产品的品质。

[0073]

e.第五实施方式:图11是表示第五实施方式的制造系统5e的概略结构的图。制造系统5e具备三维造型装置100、脱脂装置300、烧结炉400。即,第五实施方式的制造系统5e仅具备1台三维造型装置100,不具备注射成型机200。

[0074]

图12是表示第五实施方式的产品的制造方法的工序图。图13是表示第五实施方式的产品的制造方法的概要的说明图。在本实施方式中,在第一工序s10e中,通过三维造型装置100,第一部件p1和第二部件p2在相同的工作台80上并行地造型。在图13的左侧,示出沿着铅垂方向对长条状的第一部件p1和第二部件p2造型的情况。在本实施方式的第一工序s10e中,可以说同时进行用于对第一部件p1进行造型的第一工序和用于对第二部件p2进行造型的第二工序。

[0075]

在第三工序s30中,组装第一部件p1和第二部件p2。在图13的右侧,表示组装第一部件p1和第二部件p2而成的组装体ab配置在脱脂装置300内的情况。在本实施方式中,第一区域a1以在第一部件p1的端部具有台阶的方式造型,在组装第一部件p1和第二部件p2时,以相对于该台阶,形成于第二部件p2的端部的台阶重叠的方式配置。这样,组装而成的组装体ab通过第四工序s40脱脂,通过第五工序s50烧结。此外,第一部件p1及第二部件p2的接合部分的形状不限于图13所示的形状,例如,也可以使任一方的接合部为凸状,使另一方的接合部为凹状。

[0076]

根据以上说明的第五实施方式,能够通过1台三维造型装置100同时并行地对第一部件p1和第二部件p2进行造型,因此能够高效地制造产品。另外,能够提高对第一部件p1和第二部件p2进行造型时的空间效率。而且,由于能够在相同湿度或温度这样的环境条件下生成第一部件p1和第二部件p2,因此能够抑制产品的品质在每个部件上变得不均匀。另外,能够制造超过能够由三维造型装置100造型的最大尺寸的尺寸的产品。

[0077]

本公开不限于上述的实施方式,第一部件p1可以由粘合剂喷射方式、材料喷射方式等不同的方式的三维造型装置来造型。

[0078]

f.其他方式:本公开不限于上述的实施方式,在不脱离其主旨的范围内可以由各种结构实现。例如,为了解决上述课题的一部分或全部,或者为了实现上述的效果的一部分或全部,与以下记载的各方式中的技术特征对应的实施方式的技术特征可以适当地进行替

换或组合。另外,如果该技术特征没有作为本说明书中必须的特征进行说明,则可以适当删除。

[0079]

(1)根据本公开的第一方式,提供将包含无机粉末和粘合剂的第一部件与包含无机粉末和粘合剂的第二部件接合而制造产品的制造方法。该制造方法包括:第一工序,通过三维造型装置生成所述第一部件;第二工序,生成所述第二部件;第三工序,组装所述第一部件和所述第二部件而得到组装体;第四工序,以第一温度加热所述组装体;以及第五工序,在所述第四工序之后,以高于所述第一温度的第二温度加热所述组装体,所述第一部件具有与所述第二部件接触的第一区域和不与所述第二部件接触的第二区域,所述第一区域所包含的粘合剂的熔点比所述第二区域所包含的粘合剂的熔点低。如果是这样的方式,通过三维造型装置,能够在第一部件的与第二部件的接合区域配置具有熔点低的粘合剂的材料。因此,在第四工序中加热第一部件和第二部件而进行脱脂时,在接合区域中第一部件的粘合剂成分熔融,能够抑制在第一部件与第二部件之间产生间隙。其结果是,能够用简单的方法将多个部件良好地接合而制造产品。

[0080]

(2)根据本公开的第二方式,提供将包含无机粉末和粘合剂的第一部件与包含无机粉末和粘合剂的第二部件接合而制造产品的制造方法。该制造方法包括:第一工序,通过三维造型装置生成所述第一部件;第二工序,生成所述第二部件;第三工序,组装所述第一部件和所述第二部件而得到组装体;第四工序,以第一温度加热所述组装体;以及第五工序,在所述第四工序之后,以高于所述第一温度的第二温度加热所述组装体,所述第一部件具有与所述第二部件接触的第一区域和不与所述第二部件接触的第二区域,所述第一区域所包含的无机粉末的粒径比所述第二区域所包含的无机粉末的粒径小。如果是这样的方式,通过三维造型装置,能够在第一部件的与第二部件的接合区域配置具有粒径小的无机粉末的材料。因此,在第五工序中烧结第一部件和第二部件时,在接合区域中快速开始烧结,能够将它们良好地接合。其结果是,能够用简单的方法将多个部件良好地接合而制造产品。

[0081]

(3)在上述方式中,在所述第二工序中,也可以通过注射成型机生成所述第二部件。如果是这样的方式,由于通过注射成型机生成第二部件,因此不使用支承材料,就能够制造复杂的形状的第二部件。另外,由于通过三维造型装置对第一部件进行造型,因此能够对大型的第一部件进行造型。因此,通过将第一部件和第二部件接合,能够制造具有复杂的形状的大型的产品。

[0082]

(4)在上述方式中,在所述第二工序中,也可以通过三维造型装置生成所述第二部件。如果是这样的方式,由于通过三维造型装置分别对第一部件和第二部件进行造型而将它们接合,因此能够制造超过能够由三维造型装置一次造型的尺寸的大小的产品。

[0083]

(5)在上述方式中,在所述第一工序中使用的所述三维造型装置及在所述第二工序中使用的三维造型装置分别可以具备:供颗粒状的材料投入的料斗;塑化部,对所述材料进行塑化;以及喷嘴,喷出塑化后的所述材料。如果是这样的方式,由于能够在第一三维造型装置和第二三维造型装置使用相同种类的颗粒来生成第一部件及第二部件,因此能够抑制在第一部件和第二部件物性变化。

[0084]

(6)在上述方式中,在所述第一工序中使用的所述三维造型装置及在所述第二工序中使用的所述三维造型装置可以为相同的三维造型装置,所述第一部件和所述第二部件

可以在所述三维造型装置所具备的相同的工作台上并行地生成。如果是这样的方式,能够提高生成第一部件及第二部件时的空间效率,另外,能够在相同湿度、温度这样的环境条件下生成第一部件和第二部件,因此能够抑制产品的品质在每个部件上变得不均匀。

[0085]

(7)在上述方式中,也可以是在所述第四工序之前,所述第一区域中的所述无机粉末的粒子密度比所述第二区域中的所述无机粉末的粒子密度高。如果是这样的方式,能够抑制在烧结后第一部件与第二部件的接合部分变得脆弱。

[0086]

(8)在上述方式中,所述第一区域所包含的所述无机粉末也可以包含与所述第二区域所包含的所述无机粉末相同的元素作为主成分。如果是这样的方式,不在接合区域使用焊料等,就能够将第一部件和第二部件接合。因此,能够抑制接合区域中的产品的强度降低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。