1.本发明涉及面料功能整理剂领域,尤其是涉及一种环境友好耐洗型防水防油剂及其制备方法。

背景技术:

2.防水防油剂对面料进行功能整理,可以实现面料的防水防油性能。通常用(甲基)丙烯酸全氟烷基乙酯的共聚物制备防水剂,但是(甲基)丙烯酸全氟烷基乙酯可能分解或代谢生成pfoa(全氟辛酸,perfluorooctanoic acid),美国环境保护厅研究报告“preliminary risk assessment of the developmental toxicity associated with exp-osure to perfluorooctanoic acid and its salts”明确了长链氟代烷基化合物之一的pfoa对环境带来负荷,存在生物累积性和生物毒性。目前相关法案已经公布,将对其实施禁用。由此,目前选用对环境友好的短碳链氟代烷基单体进行替代研究成为开发热点。

3.面料经过防水、防油剂浸轧处理,利用含氟化合物在每个纤维周围形成分子屏障,降低纤维的临界表面张力,使其能有效抵御水性及油性液体污渍,保持面料长期干爽、洁净。但同时由于其较强疏水、疏油性能,对于这种面料与膜材料复合加工来讲,也使复合用粘接材料很难浸润到纤维内部而与其产生较好的结合牢度,有些粘接材料初始牢度还可以,但经过洗涤后,粘接强度下降较大,易产生复合膜与面料分层及剥离等问题,使面料的抗渗水性能下降较大,耐洗、耐久性能不好,严重影响产品的服用性能。因此提高防水防油性能的耐洗性越来越受到人们的重视。

技术实现要素:

4.本发明为了克服防水防油剂处理过的服装洗涤后防水防油性能下降的问题,提供一种环境友好耐洗型防水防油剂,由短碳链含氟单体、活性基团乙烯基单体和其他乙烯基单体共聚形成,可以赋予面料优异的防水防油效果和耐洗性能。

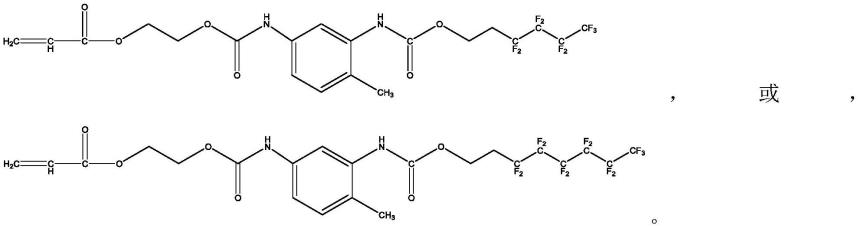

5.为了实现上述目的,本发明采用以下技术方案:一种环境友好耐洗型防水防油剂,制备原料包括单体a、表面活性剂b、溶剂c和水,所述单体a包括短碳链(碳链数为4-6)含氟单体x、含活性基团乙烯基单体y和其他乙烯基共聚单体z,所述单体x的结构通式为:其中m为h或ch3;所述单体y的结构通式为:其中m为h或ch3。

6.作为优选,单体a、表面活性剂b、溶剂c和水的质量比为60:(5-10):(15-35):(100-150);单体a中单体x、y、z的质量比为(40-50):(3-10):(10-30)。

7.作为优选,所述单体x为:

8.作为进一步优选,所述单体x的制备方法为:先将(甲基)丙烯酸羟乙酯与甲苯-2,4-二异氰酸酯按照物质的量比1:1在50-55℃进行反应,然后与全氟丁基乙基醇或全氟己基乙基醇按照物质的量比1:1在80-85℃下进行缩合反应。

9.作为优选,所述单体y为:作为优选,所述单体y为:

10.作为进一步优选,所述单体y的制备方法为:先将(甲基)丙烯酸羟乙酯与甲苯-2,4-二异氰酸酯按照物质的量比1:1在50-55℃下进行反应,然后与丁酮肟或者3,5-二甲基吡唑按照物质的量比1:1在80-85℃下进行缩合反应。

11.作为优选,所述其他乙烯基共聚单体z选自(甲基)丙烯酸月桂酯、(甲基)丙烯酸十六烷基酯、(甲基)丙烯酸硬脂酯、(甲基)丙烯酸二十二酯;(甲基)丙烯酸环己酯、(甲基)丙烯酸异冰片酯、(甲基)丙烯酸三癸基酯;氯乙烯、偏氯乙烯;硬脂酸乙烯酯;n-甲基马来亚酰胺、n-环己基马来亚酰胺、甲基丙烯酸甲酯、丙烯腈、苯乙烯、n-羟甲基丙烯酰胺、甲基丙烯酸缩水甘油酯、甲基丙烯酸乙酰乙酰氧基乙酯、甲基丙烯酸二甲氨基乙酯中的一种或几种。

12.作为优选,所述表面活性剂b由非离子表面活性剂和阳离子表面活性剂组成,所述阳离子表面活性剂的重量为非离子表面活性剂的50%-300%。

13.作为优选,所述非离子表面活性剂中至少有一种的hlb值≤12、同时至少有一种的hlb值≥15。作为进一步优选,所述非离子表面活性剂为聚氧乙烯(20)十二烷基醚和聚氧乙烯(10)十二烷基醚;所述阳离子表面活性剂为十八烷基三甲基氯化铵,和/或,十二烷基三甲基氯化铵。

14.作为优选,所述溶剂c选自丙酮、甲乙酮、乙二醇、聚乙二醇、丙二醇、二丙二醇、二缩三丙二醇中的一种或多种。作为进一步优选,所述溶剂c为丙二醇或二缩三丙二醇。

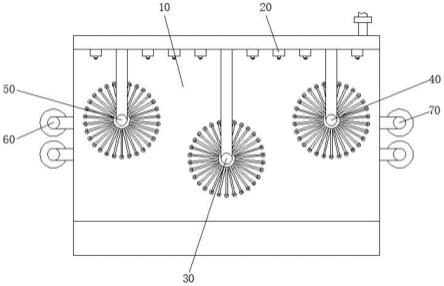

15.本发明还提供一种上述环境友好耐洗型防水防油剂的制备方法,包括以下步骤:先将单体a中的x和y、表面活性剂b、溶剂c和水经超声波或高压均质技术乳化,形成纳米微乳液,加入单体a中的z,然后在引发剂作用下55-65℃进行聚合反应,形成以共聚物为有效

85℃下进行缩合反应;(3)乳化聚合:先将单体a中的x和y、表面活性剂b、溶剂c和水经超声波或高压均质技术乳化,形成纳米微乳液,加入单体a中的z,然后在引发剂作用下55-65℃进行聚合反应,形成以共聚物为有效成分的水分散型共聚物;引发剂选自偶氮类、过氧类或氧化还原型水溶性引发剂,引发剂的重量为单体a的0.2-0.5%。

23.实施例1一种环境友好耐洗型防水防油剂的制备方法,具体为:(1)制备单体x:在三口烧瓶中投入丙烯酸羟乙酯58.06g、甲苯-2,4-二异氰酸酯87.08g、氮气置换后,同时水浴升温至50℃,反应4小时,获得缩聚物,然后投入全氟丁基乙基醇132.01g,同时水浴升温至80℃,反应4小时,获得短碳链氟烷基单体x1,结构式为

24.(2)制备单体y:在三口烧瓶中投入丙烯酸羟乙酯58.06g、甲苯-2,4-二异氰酸酯87.08g、氮气置换后,同时水浴升温至50℃,反应4小时,获得缩聚物,然后投入丁酮肟43.54g,同时水浴升温至80℃,反应4小时,获得长链烷烃的乙烯基单体y1,结构式为

25.(3)乳化聚合:在250ml烧杯中投入44.40g氟单体x1、3.60g功能单体y1、18.00g二缩三丙二醇、0.10g十二烷基硫醇、114.10g去离子水、1.50g聚氧乙烯月桂基醚、2.40g聚氧乙烯油基醚、1.00g十八烷基三甲基氯化铵,通过高压均质机乳化15min后得到稳定水包油乳液;然后,将所述水包油乳液装入高压反应釜中,氮气置换后,加入12.00g偏氯乙烯,然后加入0.30g引发剂偶氮二异丁脒盐酸盐,同时水浴升温至60℃,反应4小时,获得防水防油剂1。

26.实施例2与实施例1的区别在于,步骤(1)单体x的制备方法为:在三口烧瓶中投入丙烯酸羟乙酯58.06g、甲苯-2,4-二异氰酸酯87.08g、氮气置换后,同时水浴升温至50℃,反应4小时,获得缩聚物,然后投入全氟己基乙基醇182.01g,同时水浴升温至80℃,反应4小时,获得短碳链氟烷基单体x2,结构式为

27.最后制得防水防油剂2。

28.实施例3与实施例1的区别在于,步骤(2)单体y的制备方法为:在三口烧瓶中投入丙烯酸羟乙酯58.06g、甲苯-2,4-二异氰酸酯87.08g、氮气置换后,同时水浴升温至50℃,反应4小时,获得缩聚物,然后投入3,5-二甲基吡唑48.03g,同时水浴升温至80℃,反应4小时,获得长链

烷烃的乙烯基单体y2,结构式为

29.最后制得防水防油剂3。

30.实施例4与实施例1的区别在于,单体x采用实施例2制得的x2,单体y采用实施例3制得的y2。最后制得防水防油剂4。

31.对比例1与实施例1的区别在于,单体x采用全氟己基乙基(甲基)丙烯酸酯、单体y采用n-羟甲基丙烯酰胺。最后制得对比防水防油剂1。

32.性能测试对各实施例及对比例获得的防水防油剂的防水性能、防油性能和耐洗性能进行测试。分别利用防水防油剂对同一种面料进行整理,整理工艺为:一浸一轧整理剂(5~50g/l,ph 5.0~7.0,轧棍压力2kg/cm2)

→

烘干

→

焙烘(170℃,30s)

→

回潮

→

评价。

33.按照aatcc-22测试防水性能:使用淋水测试装置,在25~30s内,将250ml水淋洒在被测物上,观察面料润湿状态,根据表1评定防水性能。

34.表1防水性能评定100分表面不润湿,水滴不沾附95分表面不润湿,但有极少水滴沾附90分表面不润湿,但有小水滴沾附85分表面有极少数水滴状润湿80分表面有水滴状润湿70分表面有相当部分润湿50分表面几乎全部润湿0分正反面均润湿按照aatcc-118,在试验布上的三个地方滴加数滴表2所示的测试液,观察30s后的浸透状态,以未出现浸透的测试液所赋予的防油性的最高点作为防油等级。

35.表2防油性能的评定防油等级测试液表面张力/(mn/m,25℃)8正庚烷20.07正辛烷21.86正癸烷23.55正十二烷25.04正十四烷26.73正十六烷27.32正十六烷/液体石蜡(35/65)29.61液体石蜡31.20达不到1的液体-按照国际标准iso 6330—2012《纺织品—试验时采用的家庭洗涤及干燥程序》对

处理后面料进行洗涤,洗涤后自然晾干后测试面料的防水防油性能。

36.产品各项性能见表3。

37.表3实施例与对比例产品性能对比从上表可以看出,本发明制得的防水防油剂具有优良的防水、防油和耐洗性能。与对比例1相比,实施例引入了含苯环结构的刚性单元,提高了含氟链段的结晶性,含氟链段在成膜时更易向涂膜-空气界面迁移,从而提高了纤维表面的防水防油性;实施例同时引入了含活性基团的单体,防水防油剂与纤维表面的附着力增强,洗涤20次后面料的防水、防油性能下降不明显。

38.比较实施例1-4,使用6碳氟的实施例2和4的性能优于使用4碳氟的实施例1和3,因为:碳氟链越长,表面活性越高,防水防油性能越好,但是本发明希望用短碳链替代长碳链的全氟烷基链段,降低生物毒性与永久累积性,所以碳氟链越短越好,考虑综合效果,经过实验将碳氟键的碳数优选为4-6,尤其是碳数为6时,效果最佳。比较实施例2和4,引入吡唑活性基团单体的实施例4比引入碳氮双键活性基团单体的实施例2耐洗性更好,因为:吡唑活性基团在高温定型的条件下解封,吡唑的化学性能更活泼,环上的氮原子电子云密度较大,面料表面的羟基等活性基团可以与其形成强附着力,提升耐洗性能。

39.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。